1.本发明具体涉及冶金领域,具体是一种钒铁合金浇铸锭模及其制备方法。

背景技术:

2.目前钒铁冶炼浇铸锭模的相关文献资料较少,其主要工艺分为干打结和湿打结操作。干打结工艺操作简单,可用于一次性钒铁冶炼过程的反应容器,在铝热反应过程中,内衬耐材经过高温烧结,形成固态烧结层,但该打结工艺结构疏松,孔隙率高,合金渗透严重。而湿打结工艺由于加入一定量的卤水进行混合捣打,其致密度较干打结高,也可用于短时间高热值的钒铁制备工艺。通过对已公开的相关技术来看,目前浇铸钒铁的锭模打结工艺上改变较小,而更多的关注于结构和功能。专利cn201420410773.2涉及一种浇筑钒铁的锭模,包括上下堆叠设置的上箱和下箱,下箱上部开口,下部封闭,上箱和下箱内的空间为浇注腔,该实用新型的浇注钒铁的锭模,其内部设置有保温层、耐火层和打结层,一方面可以防止锭模外层过度受热,延长锭模使用寿命,另一方面可以对铁水起到保温作用,使铁块慢慢凝固,得到硬度较低易于破碎的铁块。专利201510474486.7公开了一种钒铁合金冶炼用直筒炉炉衬的浇筑方法,将混合均匀的浇注料直接倒入直筒炉炉壳中,搅拌浇注料至炉底浇注料和炉侧浇注料紧实平整,风干后再进行烘烤,冷却后在炉底和炉侧壁对炉衬进行打结处理。该方法能够减少炉底镁砖及镁砂打结用量。专利cn200920177176.9公开了一种电硅热法冶炼fev50出铁与浇铸装置,其特征在于采用了一个集精炼渣罐、铁水包、锭模为一体的钢制外壳、内衬耐火材料,上大下小,半腰有一个出渣口及出渣溜槽,近似于精渣罐模样的容器,冶炼浇铸后,锭模内的合金液经过一定时间冷却后,脱模精整成产品。该装置有利于减少冶炼过程精炼时间,保护炉体炉衬,但是由于浇铸锭模功能的增加,反而会导致锭模内衬耐材侵蚀的加剧,增加渗合金产生量及合金钒含量。

3.从上述公开的技术来看,目前钒铁合金制备过程主要采用浇铸锭模作为装盛容器和保温容器。由于浇铸锭模打结原材料的限制,浇注冷却过程中不可避免的发生内衬侵蚀以及熔融合金液向锭模内衬渗透。

技术实现要素:

4.本发明的目的在于提供一种钒铁合金浇铸锭模及其制备方法,以解决上述背景技术中提出的目前钒铁合金制备过程主要采用浇铸锭模作为装盛容器和保温容器。由于浇铸锭模打结原材料的限制,浇注冷却过程中不可避免的发生内衬侵蚀以及熔融合金液向锭模内衬渗透的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种钒铁合金浇铸锭模,包括内衬套和外包套,内衬套外侧与外包套之间填充有填充料,且内衬套内侧形成有容纳浇注料的腔体。

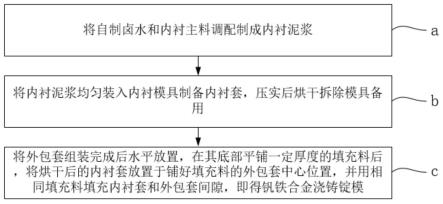

7.一种钒铁合金浇铸锭模的制备方法,包括以下步骤:

8.将自制卤水和内衬主料调配制成内衬泥浆;

9.将内衬泥浆均匀装入内衬模具制备内衬套,压实后烘干拆除模具备用;

10.将外包套组装完成后水平放置,在其底部平铺一定厚度的填充料后,将烘干后的内衬套放置于铺好填充料的外包套中心位置,并用相同填充料填充内衬套和外包套间隙,即得钒铁合金浇铸锭模。

11.作为本发明再进一步的方案:将自制卤水和内衬主料调配制成内衬泥浆的方法为:将自制卤水与内衬主料按照质量比为1:2-5进行混合,搅拌均匀即得内衬泥浆。

12.作为本发明再进一步的方案:自制卤水包括mgcl2溶液,mgcl2溶液的浓度为100-500g/l。

13.作为本发明再进一步的方案:内衬主料为镁砂和钒铁冶炼制成的刚玉渣,其中,镁砂质量比≥50%,镁砂纯度≥95%,刚玉渣中al2o3含量≥60%。

14.作为本发明再进一步的方案:由内衬泥浆制备而成的内衬套套壁厚度、底部厚度、内径与高度的比例为1:1-3:10-30:30-60。

15.作为本发明再进一步的方案:内衬套的烘干温度为500-800℃,烘烤时间为0.5-2.0h/t。

16.作为本发明再进一步的方案:外包套为铁皮包覆镁砖制成的一层或多层固定壳体,各层壳体由螺栓固定。

17.作为本发明再进一步的方案:填充料为冶炼钒铁产生的刚玉渣、镁砂中的一种或两种,其中,镁砂纯度≥90%,刚玉渣中al2o3含量≥60%。

18.作为本发明再进一步的方案:填充于外包套底部的填充料、内衬套和外包套之间的间隙以及内衬套底部的厚度比例为1-2:1-2:1。

19.与现有技术相比,本发明的有益效果是:

20.(1)通过将钒铁合金浇铸锭模按照不同结构和组成分别进行制备,能够实现锭模的模块化和规格化制备,还能实现炉体的快速组装和拆炉,并减少容积误差;

21.(2)通过对浇铸锭模内衬套按照一定组成和配比进行的模块化制备,能够显著降低炉衬侵蚀、降低渗合金产生量,同时提高合金饼表面光洁度;

22.(3)通过将钒铁合金浇铸锭模按照不同结构和组成分别功能化分类,可实现钒铁浇铸锭模填充料及外衬套的循环利用。

附图说明

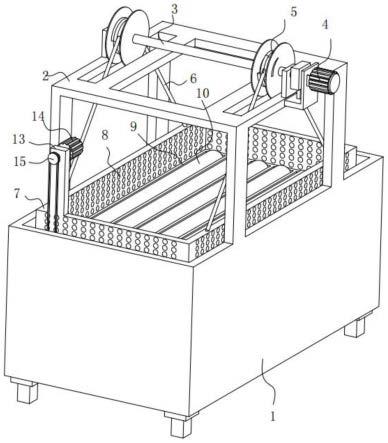

23.图1为钒铁合金浇铸锭模制备方法的流程图;

24.图2为钒铁合金浇铸锭模的原料成分表;

25.图3为钒铁合金浇铸锭模的结构示意图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.请参阅图1-3,本发明实施例中,一种钒铁合金浇铸锭模,包括内衬套和外包套,内衬套外侧与外包套之间填充有填充料,且内衬套内侧形成有容纳浇注料的腔体。

29.钒铁合金浇铸锭模的制备方法,包括以下步骤:

30.a、将自制卤水和内衬主料调配制成内衬泥浆;

31.b、将内衬泥浆均匀装入内衬模具制备内衬套,压实后烘干拆除模具备用;

32.c、将外包套组装完成后水平放置,在其底部平铺一定厚度的填充料后,将烘干后的内衬套放置于铺好填充料的外包套中心位置,并用相同填充料填充内衬套和外包套间隙,即得钒铁合金浇铸锭模;

33.进一步的,在本发明实施例中,采用钒铁合金浇铸锭模进行浇注的方法为:将冶炼完成后的熔融渣金倾倒于钒铁合金浇铸锭模内衬套的腔体内部,浇铸完成后运至冷却区冷却后拆炉。

34.在本发明实施例步骤a中,将自制卤水和内衬主料调配制成内衬泥浆的方法为:将自制卤水与内衬主料按照质量比为1:5进行混合,搅拌均匀即得内衬泥浆。

35.进一步的,自制卤水包括mgcl2溶液,mgcl2溶液的浓度为100g/l。

36.再进一步的,内衬主料为镁砂和钒铁冶炼制成的刚玉渣,其中,镁砂质量比51.5%,镁砂纯度95.2%,刚玉渣中al2o3含量61.3%;

37.另外,内衬主料粒度≤20目,且100目以下的比例61.5%。

38.在本发明实施例步骤b中,由内衬泥浆制备而成的内衬套套壁厚度、底部厚度、内径与高度的比例为1:3:10:60。

39.进一步的,内衬套的烘干温度为500℃,烘烤时间为0.5h/t。

40.在本发明实施例步骤c中,外包套为铁皮包覆镁砖制成的一层或多层固定壳体,各层壳体由螺栓固定。

41.在本发明实施例步骤c中,填充料为冶炼钒铁产生的刚玉渣、镁砂中的一种或两种,其中,镁砂纯度≥90%,刚玉渣中al2o3含量≥60%。

42.进一步的,填充于外包套底部的填充料、内衬套和外包套之间的间隙以及内衬套底部的厚度比例为1:1:1;

43.另外,填充料的粒度≤10目。

44.经上述工艺后,钒铁合金制备过程浇铸后锭模内表面渗合金重量占单炉合金(折合fev50)产量的8.3%,渗合金平均钒含量8.7%,实际渗合金中钒损失为1.44%。

45.实施例2

46.请参阅图1-3,本发明实施例中,一种钒铁合金浇铸锭模,包括内衬套和外包套,内衬套外侧与外包套之间填充有填充料,且内衬套内侧形成有容纳浇注料的腔体。

47.钒铁合金浇铸锭模的制备方法,包括以下步骤:

48.a、将自制卤水和内衬主料调配制成内衬泥浆;

49.b、将内衬泥浆均匀装入内衬模具制备内衬套,压实后烘干拆除模具备用;

50.c、将外包套组装完成后水平放置,在其底部平铺一定厚度的填充料后,将烘干后的内衬套放置于铺好填充料的外包套中心位置,并用相同填充料填充内衬套和外包套间隙,即得钒铁合金浇铸锭模;

51.进一步的,在本发明实施例中,采用钒铁合金浇铸锭模进行浇注的方法为:将冶炼

完成后的熔融渣金倾倒于钒铁合金浇铸锭模内衬套的腔体内部,浇铸完成后运至冷却区冷却后拆炉。

52.在本发明实施例步骤a中,将自制卤水和内衬主料调配制成内衬泥浆的方法为:将自制卤水与内衬主料按照质量比为1:3进行混合,搅拌均匀即得内衬泥浆。

53.进一步的,自制卤水包括mgcl2溶液,mgcl2溶液的浓度为300g/l。

54.再进一步的,内衬主料为镁砂和钒铁冶炼制成的刚玉渣,其中,镁砂质量比72.0%,镁砂纯度97.1%,刚玉渣中al2o3含量68.2%;

55.另外,内衬主料粒度≤20目,且100目以下的比例70.4%。

56.在本发明实施例步骤b中,由内衬泥浆制备而成的内衬套套壁厚度、底部厚度、内径与高度的比例为1:3:10:60。

57.进一步的,内衬套的烘干温度为500℃,烘烤时间为0.5h/t。

58.在本发明实施例步骤c中,外包套为铁皮包覆镁砖制成的一层或多层固定壳体,各层壳体由螺栓固定。

59.在本发明实施例步骤c中,填充料为冶炼钒铁产生的刚玉渣、镁砂中的一种或两种,其中,镁砂纯度≥90%,刚玉渣中al2o3含量≥60%。

60.进一步的,填充于外包套底部的填充料、内衬套和外包套之间的间隙以及内衬套底部的厚度比例为1:1:1;

61.另外,填充料的粒度≤10目。

62.经上述工艺后,钒铁合金制备过程浇铸后锭模内表面渗合金重量占单炉合金(折合fev50)产量的6.1%,渗合金平均钒含量7.5%,实际渗合金中钒损失为0.92%。

63.实施例3

64.请参阅图1-3,本发明实施例中,一种钒铁合金浇铸锭模,包括内衬套和外包套,内衬套外侧与外包套之间填充有填充料,且内衬套内侧形成有容纳浇注料的腔体。

65.钒铁合金浇铸锭模的制备方法,包括以下步骤:

66.a、将自制卤水和内衬主料调配制成内衬泥浆;

67.b、将内衬泥浆均匀装入内衬模具制备内衬套,压实后烘干拆除模具备用;

68.c、将外包套组装完成后水平放置,在其底部平铺一定厚度的填充料后,将烘干后的内衬套放置于铺好填充料的外包套中心位置,并用相同填充料填充内衬套和外包套间隙,即得钒铁合金浇铸锭模;

69.进一步的,在本发明实施例中,采用钒铁合金浇铸锭模进行浇注的方法为:将冶炼完成后的熔融渣金倾倒于钒铁合金浇铸锭模内衬套的腔体内部,浇铸完成后运至冷却区冷却后拆炉。

70.在本发明实施例步骤a中,将自制卤水和内衬主料调配制成内衬泥浆的方法为:将自制卤水与内衬主料按照质量比为1:3进行混合,搅拌均匀即得内衬泥浆。

71.进一步的,自制卤水包括mgcl2溶液,mgcl2溶液的浓度为300g/l。

72.再进一步的,内衬主料为镁砂和钒铁冶炼制成的刚玉渣,其中,镁砂质量比72.0%,镁砂纯度97.1%,刚玉渣中al2o3含量68.2%;

73.另外,内衬主料粒度≤20目,且100目以下的比例70.4%。

74.在本发明实施例步骤b中,由内衬泥浆制备而成的内衬套套壁厚度、底部厚度、内

径与高度的比例为1:3:10:60。

75.进一步的,内衬套的烘干温度为800℃,烘烤时间为2.0h/t。

76.在本发明实施例步骤c中,外包套为铁皮包覆镁砖制成的一层或多层固定壳体,各层壳体由螺栓固定。

77.在本发明实施例步骤c中,填充料为冶炼钒铁产生的刚玉渣、镁砂中的一种或两种,其中,镁砂纯度≥90%,刚玉渣中al2o3含量≥60%。

78.进一步的,填充于外包套底部的填充料、内衬套和外包套之间的间隙以及内衬套底部的厚度比例为1:1:1;

79.另外,填充料的粒度≤10目。

80.经上述工艺后,钒铁合金制备过程浇铸后锭模内表面渗合金重量占单炉合金(折合fev50)产量的4.5%,渗合金平均钒含量5.7%,实际渗合金中钒损失为0.52%。

81.实施例4

82.请参阅图1-3,本发明实施例中,一种钒铁合金浇铸锭模,包括内衬套和外包套,内衬套外侧与外包套之间填充有填充料,且内衬套内侧形成有容纳浇注料的腔体。

83.钒铁合金浇铸锭模的制备方法,包括以下步骤:

84.a、将自制卤水和内衬主料调配制成内衬泥浆;

85.b、将内衬泥浆均匀装入内衬模具制备内衬套,压实后烘干拆除模具备用;

86.c、将外包套组装完成后水平放置,在其底部平铺一定厚度的填充料后,将烘干后的内衬套放置于铺好填充料的外包套中心位置,并用相同填充料填充内衬套和外包套间隙,即得钒铁合金浇铸锭模;

87.进一步的,在本发明实施例中,采用钒铁合金浇铸锭模进行浇注的方法为:将冶炼完成后的熔融渣金倾倒于钒铁合金浇铸锭模内衬套的腔体内部,浇铸完成后运至冷却区冷却后拆炉。

88.在本发明实施例步骤a中,将自制卤水和内衬主料调配制成内衬泥浆的方法为:将自制卤水与内衬主料按照质量比为1:2-5进行混合,搅拌均匀即得内衬泥浆。

89.进一步的,自制卤水包括mgcl2溶液,mgcl2溶液的浓度为500g/l。

90.再进一步的,内衬主料为镁砂和钒铁冶炼制成的刚玉渣,其中,镁砂质量比85.2%,镁砂纯度97.1%,刚玉渣中al2o3含量68.2%;

91.另外,内衬主料粒度≤20目,且100目以下的比例82.0%。

92.在本发明实施例步骤b中,由内衬泥浆制备而成的内衬套套壁厚度、底部厚度、内径与高度的比例为1:3:10:60。

93.进一步的,内衬套的烘干温度为800℃,烘烤时间为2.0h/t。

94.在本发明实施例步骤c中,外包套为铁皮包覆镁砖制成的一层或多层固定壳体,各层壳体由螺栓固定。

95.在本发明实施例步骤c中,填充料为冶炼钒铁产生的刚玉渣、镁砂中的一种或两种,其中,镁砂纯度≥90%,刚玉渣中al2o3含量≥60%。

96.进一步的,填充于外包套底部的填充料、内衬套和外包套之间的间隙以及内衬套底部的厚度比例为1:1:1;

97.另外,填充料的粒度≤10目。

98.经上述工艺后,钒铁合金制备过程浇铸后锭模内表面渗合金重量占单炉合金(折合fev50)产量的3.5%,渗合金平均钒含量4.4%,实际渗合金中钒损失为0.31%。

99.本发明的有益效果是:

100.(1)通过将钒铁合金浇铸锭模按照不同结构和组成分别进行制备,能够实现锭模的模块化和规格化制备,还能实现炉体的快速组装和拆炉,并减少容积误差;

101.(2)通过对浇铸锭模内衬套按照一定组成和配比进行的模块化制备,能够显著降低炉衬侵蚀、降低渗合金产生量,同时提高合金饼表面光洁度;

102.(3)通过将钒铁合金浇铸锭模按照不同结构和组成分别功能化分类,可实现钒铁浇铸锭模填充料及外衬套的循环利用。

103.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

104.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。