1.本发明涉及气体机技术领域,更具体地说,涉及一种气缸盖进气结构及气体机。

背景技术:

2.随着石油价格的提升以及对环境保护意识的加强,越来越多的天然气发动机开始投入使用。与柴油机燃烧需要涡流不同,气体机需要在进气的过程组织气流产生足够的滚流,只有有效的产生滚流,才能达到优化燃烧的目的。

技术实现要素:

3.有鉴于此,本发明提供了一种气缸盖进气结构,以提高进气的滚流效果;本发明还提供了一种气体机。

4.为了达到上述目的,本发明提供如下技术方案:一种气缸盖进气结构,气缸盖的顶面具有篷顶结构,所述篷顶结构具有由所述气缸盖的中部向两侧倾斜向下形成的第一斜面和第二斜面,进气口分布于所述第一斜面上,排气口分布于所述第二斜面;所述进气口靠近所述排气口的一侧为滚流侧,所述进气口远离所述排气口的一侧为阻流侧,所述进气口设有进气门座孔;其中,所述第一斜面在所述阻流侧具有与所述进气门座孔的内壁连接的第一挡气台阶,所述第一斜面在所述滚流侧具有与所述进气门座孔的内壁连接的第二挡气台阶;所述第一挡气台阶的高度大于所述第一挡气台阶的高度。

5.优选地,在上述气缸盖进气结构中,所述进气口处布置有进气门,所述进气门的气门头部伸入气缸室以打开所述进气口,所述进气门打开过程中,所述第一挡气台阶与所述气门头部之间围成挡气间隙。

6.优选地,在上述气缸盖进气结构中,所述进气口关闭时,所述进气门与所述进气门座孔接触配合,所述第二挡气台阶的下沿不高于所述气门头部的下表面。

7.优选地,在上述气缸盖进气结构中,所述第一斜面具有:由所述篷顶结构的顶部延伸至所述滚流侧的第一导气段,由所述篷顶结构的边缘延伸靠近所述滚流侧的第二导气段,所述第二导气段的表面凸出于所述第一导气段的表面,所述第二导气段的表面凸出方向为沿所述进气口的进气方向,以及连接于所述第一导气段和所述第二导气段之间的过渡段。

8.优选地,在上述气缸盖进气结构中,所述第二导气段与所述第一导气段平行布置。

9.优选地,在上述气缸盖进气结构中,所述第一斜面具有由所述篷顶结构的顶部延伸至所述滚流侧的第一导气段,所述第一挡气台阶由所述进气门座孔的内壁向所述气缸室侧伸出,所述第一斜面具有由所述第一挡气台阶的下沿倾斜伸出,并连接至所述第一导气

段的第二导气段。

10.优选地,在上述气缸盖进气结构中,所述气缸盖的顶面的边缘设置有过渡圆角,所述第一斜面和所述第二斜面均通过所述过渡圆角过渡连接至所述气缸盖的底面。

11.优选地,在上述气缸盖进气结构中,所述篷顶结构具有位于所述第一斜面和所述第二斜面之间的篷顶轴线,所述气缸盖具有中心轴线;所述篷顶轴线相较于所述中心轴线偏向于所述进气口的一侧布置。

12.优选地,在上述气缸盖进气结构中,所述排气口处设有排气门座孔,和与所述排气门座孔封堵配合的排气门,所述排气门关闭时,所述排气门的靠近所述滚流侧的一端凸出于所述第二斜面,形成气门冲刷台阶。

13.优选地,在上述气缸盖进气结构中,所述排气门关闭时,所述排气门远离所述滚流侧一端的下表面倾斜靠近所述第二斜面,所述排气门的下表面与所述第二斜面之间具有1

°

~3

°

夹角。

14.一种气体机,包括缸体和气缸盖,所述缸体和所述气缸盖围成气缸室,所述气体机上的气缸盖具有如上任意一项所述的气缸盖进气结构。

15.本发明提供的气缸盖进气结构,气缸盖的顶面具有篷顶结构,篷顶结构具有由气缸盖的中部向两侧倾斜向下形成的第一斜面和第二斜面,进气口分布于第一斜面上,排气口分布于所述第二斜面;进气口靠近排气口的一侧为滚流侧,进气口远离排气口的一侧为阻流侧,进气口设有进气门座孔;其中,第一斜面在阻流侧具有与进气门座孔连接的第一挡气台阶,第一斜面在滚流侧具有与进气门座孔连接的第二挡气台阶,第一挡气台阶的高度大于第二挡气台阶的高度。将气缸盖采用篷顶结构,并在进气口侧的第一斜面设置由第一挡气台阶和第二挡气台阶配合的,对进气进行导流的结构,将进气门两侧挡气台阶设置为不同高度,使阻流侧的第一挡气台阶高于滚流侧的第二挡气台阶,则在进气门打开时,进气受到第一挡气台阶的阻挡,气流主要由滚流侧挤出,从而提高了进气挤入气缸室内的气体能量,同时,配合篷顶结构对气流进行导向,使得挤入的气流通过篷顶结构的导向加强翻滚,提高滚流效果。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

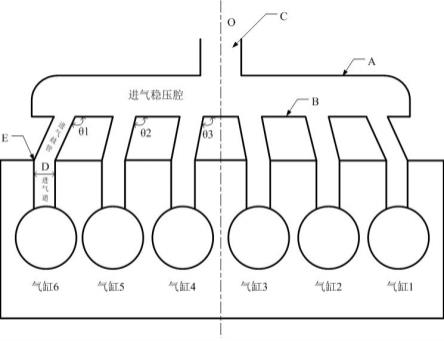

17.图1-1为气体机的气缸进气结构示意图;图1-2为汽油机的气缸进气结构示意图;图2为本发明提供的气缸盖进气结构示意图;图3为本发明提供的气缸盖进气结构的第一种气缸盖进气结构示意图;图4为图3中第一气缸盖顶面结构的篷顶结构示意图;图5为本发明提供的气缸盖进气结构的第二种气缸盖进气结构示意图;图6为本发明提供的气缸盖顶面结构的第三种气缸盖进气结构示意图;图7为本发明提供的气缸盖进气结构中排气结构示意图;

图8为图7中排气结构的局部放大图。

18.其中,1`为气体机、2`为汽油机、1为气缸盖、2为进气通道、3为进气门、30为进气门座孔、4为第一挡气台阶、5为第二挡气台阶、6为阻流侧、7为滚流侧、8为强滚流、9为气缸室、91为缸体、10为过渡圆角、101为第一斜面、102为第二斜面、1011为第一导气段、102为第二斜面、1012为第二导气段、1013为过渡段、11为排气门、110为排气门座孔、12为排气通道、110为冲刷台阶、111为夹角、13为底孔倒角、b为缸径,l为行程、c为第一偏移距离。

具体实施方式

19.本发明公开了一种气缸盖进气结构,提高了进气的滚流效果;本发明还提供了一种气体机。

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.如图1-1和图1-2所示,图1-1为气体机的气缸进气结构示意图;图1-2为汽油机的气缸进气结构示意图。

22.相较于现有的气体机大都是利用现有的柴油机结构的现状,本发明提供一种气缸盖进气结构,应用于气体机,将气缸盖的顶板设置为顶部中间高,两侧低的篷顶结构,使气流通入沿篷顶结构形成气流翻滚的滚流形式,产生强滚流气流。

23.气体机1`与汽油机2`相比,进气形式有着一定的重合度,比如气流的运动形式都是滚流,缸盖可以均采用篷顶等。相较于汽油机,气体机又有很多不同点,主要体现在:1、气体机1`转速低,行程l与缸径b的比值大于1,是一个在竖直方向上细长的气缸;汽油机2`转速高,行程l与缸径b的比值小于1,在竖直方向上是一个短粗的气缸。汽油机2`的气缸横向长度大,气体方向沿横向送入;而气体机1`的气缸横向长度小,进气若横向送入,会受到气缸内壁阻挡,需要将进气方向向下偏移,在竖直方向上产生一个细长、向下的滚流。

24.2、气体机1`为当量燃烧,汽油机2`多为稀薄燃烧,在相同的燃料下,汽油机2`可以进入足够多的空气,而气体机1`则只能进入与燃料相当的空气,这就使得气体机的进气量相对汽油机要少。

25.如图2和图3所示,图2为本发明提供的气缸盖进气结构示意图;图3为本发明提供的气缸盖进气结构的第一种气缸盖进气结构示意图。

26.本发明提供一种气缸盖进气结构,气缸盖1的顶面为中间高两侧低,并由顶面中间位置向两侧倾斜降低的篷顶结构,如图2所示的气缸盖顶部结构,进气通道2位于左侧,排气通道12位于右侧,其中,参考图4,进气通道2的进气口位于篷顶结构的第一斜面101上,排气通道12的排气口(未显示)位于篷顶结构的第二斜面102上,进气口指进气通道2连通气缸室9的位置,排气口指排气通道12连通气缸室9的位置。

27.气口处布置有进气门座孔30,进气门座孔30内布置座圈与进气门3封堵配合,进气门3打开的过程为升程阶段,由进气通道2挤入的气流通过进气口进入气缸室,受进气门阻挡,气流沿进气门3的气门头部的顶面导向朝向气缸室9内通入,为使进入气缸室9内的进气

气流点燃后,实现在整个气缸室9内快速燃烧,从而释放最大的燃烧效率,控制气流尽量多的从进气口靠近排气口的一侧喷入。利用气缸盖1顶部的篷顶结构,气流会在第一斜面101、第二斜面102以及气缸室9的内壁面的导向作用下,在气缸室内呈现翻滚、旋转,按图1-1中示意的滚流翻滚状态,顺时针的气流是有利于滚流的加强,而逆时针方向的气流会削弱气缸室内滚流。

28.本实施例通过对第一斜面101上进气口处的结构进行调整,由进气口远离排气口一侧形成对进气口挤入气流的阻挡结构,减少由进气口进入、并与滚流反方向的气流排出。

29.为便于说明,参考图2,以下将进气口靠近排气口的一侧称为滚流侧7,将进气口远离排气口的一侧称为阻流侧6。

30.在一具体实施例中,结合图2和图3所示,进气口设置进气门座孔30与进气门3配合,进气门座孔30远离排气口的一侧,即阻流侧6,具有第一挡气台阶4,进气门座孔30靠近排气口的一侧,即滚流侧7,设置第二挡气台阶5,第一挡气台阶4的高度d1大于第二挡气台阶5的高度d2。

31.进气口处布置有进气门3,进气门3的气门头部伸入气缸室9以打开进气口,进气门3打开进气口的过程,为进气门3的升程阶段。在进气门3打开过程中,第一挡气台阶4与进气门3的气门头部之间围成挡气间隙。进气门3的升程过程包括多个阶段,在进气门3处于初步打开的小升程阶段,进气门3在进气门座孔30初步分离。

32.第二挡气台阶5的下沿不高于气门头部的下表面,优选结构中,第二挡气台阶5的下沿低于气门头部的下表面,第二挡气台阶5的高度可根据气缸室内滚流状态进行具体布置。此时进气门3的气门头部与气缸盖顶面之间间隙较小,进气门3继续开启,气门头部和第二挡气台阶5之间的间隙逐步增大,气流受第二挡气台阶5的阻挡少,而气门头部由于与第一挡气台阶4的内壁之间围成挡气间隙,该小升程阶段,气流持续受第一挡气台阶4的遮挡,在气门头部经过第一挡气台阶4的高度范围的行程内,更多的气流由滚流侧7挤入,增强滚流,气流在气缸内形成强滚流。进气门3进入大升程后,气门头部和气缸盖1的顶面间距变大,通过进气通道2的进气方向的控制维持强滚流。

33.本实施例提供的一种气缸盖顶面结构,如图4所示,图4为图3中第一气缸盖顶面结构的篷顶结构示意图。

34.具体地,设置第一斜面101具有第一导气段1011,该第一导气段1011由篷顶结构的顶部延伸至滚流侧7;还具有第二导气段1012,其为第一斜面101的表面沿进气口的进气方向向内凸出偏移,使得第二导气段1012和第一导气段1011之间具有一定高度差,第二导气段1012由第一斜面101的边缘延伸靠近滚流侧7;还包括倾斜连接第一导气段1011和第二导气段1012之间的过渡段1013。

35.通过在第一斜面101的内侧向气缸室内偏移凸出第二导气段1012,使得第一斜面101呈分段布置结构,由第一导气段1011保持原有的篷顶结构,图中第一斜面101所延续的折断线为第一斜面101与第一导气段1011重合部分的延伸线示意结构。第二导气段1012相较于折断线向下偏移,即向进气口的进气方向进行偏移,形成第二导气段1012的表面较第一导气段1011的表面向气缸室9内部凸出结构,第二导气段1012实现对进气口位置高度的增加,通过过渡段1013连接第一导气段1011和第二导气段1012,使得第一斜面101构成由第一导气段1011、过渡段1013和第二导气段1012的异型篷顶结构。

36.可以理解的是,进气门座孔30内布置座圈,进气门3与座圈接触配合关闭进气口,第二挡气台阶5的高度d2为座圈与进气门贴紧后,伸出进气门座孔30的高度。在一优选结构中,第二导气段1012和第一导气段1011平行布置,则,第一挡气台阶4的高度d1与第二挡气台阶5的高度d2的差值,为第二导气段1012相较于原第一斜面101向气缸室9内侧平移下降的高度。

37.本实施例提供的另一种气缸盖顶面结构中,如图5所示,图5为本发明提供的气缸盖进气结构的第二种气缸盖进气结构示意图。

38.在本案另一具体实施例中,第一斜面101具有第一导气段1011,其由篷顶结构的顶部延伸至滚流侧7,第一挡气台阶4由进气门座孔30的内壁向气缸室9侧伸出,具体地,第一导气段1011与第一斜面101重合,第一导气段1011延伸线靠近气缸盖顶面的边缘的末端,与进气门座孔30内壁重合,在第一导气段1011延伸线末端向气缸室9侧伸出第一挡气台阶4,由第一挡气台阶4的下沿倾斜向上伸出第二导气段1012,并将第一斜面101的第二导气段1012,直接连接至第一导气段1011的滚流侧7的位置,即将第一斜面101由第一导气段1011,直接倾斜向下延伸至阻流侧6,形成第二导气段1012,第二导气段1012的斜度大于第一导气段1011的斜度,二者为不平行的形式,第一斜面101具有第一导气段1011和第二导气段1012两段结构。

39.通过将第一斜面101分为两段结构,第一导气段1011保持与原有的第一斜面101重合,由进气口的滚流侧7延伸至第一挡气台阶4的下沿形成第二导气段1012,第二导气段1012由滚流侧7向阻流侧6逐步向气缸室9的内侧偏移,使得第二导气段1012的斜度大于第一斜面101的斜度,以形成第一挡气台阶4结构,在进气门3升程过程中,第一挡气台阶4的内壁与气门头部之间围成挡气间隙,减少阻流侧6的进气量。

40.在进气门3的开闭位置,通过第二导气段1012的倾斜结构,使得篷顶结构在阻流侧6厚度增加,第二导气段1012位于阻流侧6的厚度大于其位于滚流侧7的厚度。

41.通过将第一斜面101设置为非平行布置的第一导气段1011所在斜面和第二导气段1012的斜面的两段结构,通过对气缸盖顶面的斜度控制,增加进气口位于阻流侧6的高度,利用增加的第二导气段1012的厚度与原有的进气门座孔30高度形成第一挡气台阶4。

42.通过将第一斜面101的非平行结构形成第一挡气台阶4和第二挡气台阶5,在进气门3升程过程中开启进气门时,在升程前段,通过对进气流的流向和遮挡控制,提高滚流侧7的进气能力,提高滚流侧7的进气速度,保证了在气体机按照当量比通入气体时,提高进气能力,阻流侧6由气门头部和第一挡气台阶4围成的挡气间隙,对气流形成一定的阻挡,使得较强的气流由滚流侧7通入,并与篷顶结构的气缸盖1的顶部配合,获得较强的滚流能力,获得较长的组织气流的时间。

43.在一具体实施例中,气缸盖1顶面的边缘与气缸室9的内壁面之间圆弧过渡。通过对第一斜面101的阻流侧6和滚流侧7的高度进行调整,使得进气气流主要由滚流侧7通入,以在气缸室9内形成强滚流8,为降低气流在气缸室9内翻滚过程中,受到气缸内壁面对气流的阻挡削弱,在气缸盖1顶面与气缸室9的内壁面连接过渡位置设置为圆弧过渡的过渡圆角10,进一步提高滚流翻滚过程中的流畅性。

44.如图6所示,图6为本发明提供的气缸盖顶面结构的第三种气缸盖进气结构示意图。

45.在一具体实施例中,篷顶结构的篷顶轴线s2与气缸室9的中心轴线s1之间具有第一偏移距离c,具体可向进气侧偏移或排气侧偏移,可对进排气的大小进行调整,一定程度上调整进气/排气比。适应不同的气体机的排气要求,本实施例优选地,将篷顶轴线s2向进气侧偏移,则进气口靠近气缸盖1的边缘,排气口靠近气缸盖1的中部,气流由进气口挤入后,气流到达气缸室内壁长度加长,获得较长的翻滚加速距离,再受气缸室9内壁面阻挡变向向下翻滚,从而获得更强的滚流效果,增强挤气;同时,排气口靠近气缸盖1的中部,排气门打开后,气流基本在气缸的中部排出,提高排气量。反之,篷顶轴线s2向排气侧偏移,排气量降低,提高了气缸内排气压力。

46.本实施例优选采用篷顶轴线s2向进气侧偏移第一偏移距离c,从而提高挤气,提高排气量。通过采用篷顶轴线s2和中心轴线s1的非对称设计,进一步提高强滚流效果。

47.如图7和图8所示,图7为本发明提供的气缸盖进气结构中排气结构示意图;图8为图7中排气结构的局部放大图。

48.本实施例中,排气通道12的排气口处布置有排气门座孔110,排气门座孔110设置座圈与排气门11封堵配合,排气门11关闭时,排气门11的靠近滚流侧7的一端凸出于第二斜面102(虚线所示为第二斜面102相较于排气门11底面的位置示意),形成气门冲刷台阶110。

49.优选地,排气门11关闭时,排气门11远离滚流侧7的一端的下表面倾斜靠近第二斜面102,在一优选结构中,排气门11远离滚流侧7的下表面与第二斜面102平齐布置,排气门11落入排气口,对排气门座孔110封堵时,排气门11的底面与第二斜面102轮廓具有1

°

~3

°

夹角111,通过对夹角111的角度θ的控制,即保证了冷却效果,又避免对气流产生阻挡。

50.通过对进气口处的进气结构进行调整,使得气缸内形成强滚流8燃烧形式,气缸内燃烧效率的提升,排气口需要提高抗爆震能力,通过将排气门11的底面凸出于第二斜面102,滚流侧7进入的气流会冲刷到排气门11底面的气门冲刷台阶110,从而降低排气门11的底面温度,降低爆震,同时这种布置可以减小座圈底孔倒角13对气流的遮挡,可以提高气道的流通效率。

51.基于上述实施例中提供的气缸盖进气结构,本发明还提供了一种气体机,包括缸体91和气缸盖1,二者围成气缸室9,该气体机上设有的气缸盖1具有上述实施例中提供的气缸盖进气结构。

52.由于该气体机采用了上述实施例的气缸盖进气结构,所以该气体机由气缸盖进气结构带来的有益效果请参考上述实施例。

53.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。