1.本发明涉及燃烧系统技术领域,尤其是涉及一种燃烧系统及其优化设计方法。

背景技术:

2.目前,点燃式发动机的热效率受限于火焰传播速度和爆震倾向,火花塞点火能量较低,而增加点火能量无疑增大了电极的损耗,且点火能量中起主要作用的是击穿阶段,在辉光放电阶段继续增加点火能量对于火焰传播作用甚微。爆震为末端混合气在火焰前锋面达到之前发生自燃,而火花点火火焰传播的方式决定了爆震倾向难以大幅降低。

3.预燃室点火能量高出火花塞点火几个数量级,且高速射流首先引燃燃烧室边缘的末端混合气,对于提升火焰速度、降低爆震倾向作用明显,因此,受到了越来越广泛的应用。

4.然而,在采用预燃室点火的燃烧系统中,进气道、预燃室及燃烧室常常存在不匹配导致燃烧系统的燃烧性能差或者产生爆震的现象。

5.因此,如何优化燃烧系统,提高燃烧系统的燃烧性能是本领域技术人员亟待解决的技术问题。

技术实现要素:

6.有鉴于此,本发明的第一个目的是提供一种燃烧系统的优化设计方法,旨在优化燃烧系统,提高燃烧系统的燃烧性能。

7.本发明的第二个目的是提供一种燃烧系统。

8.为了实现上述第一个目的,本发明提供了如下方案:一种燃烧系统的优化设计方法,用于设计燃烧系统,所述燃烧系统包括燃烧室以及分别与所述燃烧室连通的进气道及预燃室,所述优化设计方法包括:分别定义所述进气道、所述预燃室及所述燃烧室;选择所述进气道的进气模式,调节所述进气道的进气流至预设进气量,并调节进气流至满足所述预燃室的扫气需求及所述燃烧室的流场组织需求;选择所述预燃室的扫气模式,调节所述预燃室的参数至满足所述预燃室的整体扫气性能及燃烧情况,且匹配所述燃烧室;调节所述燃烧室的压缩比至所述燃烧室的爆震倾向符合预设目标,并调节所述燃烧室的型线满足所述燃烧室的流场组织需求及射流分布需求。

9.在一个具体的实施方案中,调节所述进气道的进气流至预设进气量具体为调节所述进气道的流量系数。

10.在另一个具体的实施方案中,所述进气模式为滚流进气模式、涡流进气模式或者混合进气模式;调节所述进气流包括根据所选进气模式调节涡流比和/或滚流比满足预设比值。

11.在另一个具体的实施方案中,所述预燃室的扫气模式为滚流扫气模式、涡流扫气模式或者直流扫气模式;

调节所述预燃室的参数包括:调节所述预燃室上开设的喷孔的孔数及孔径,调节所述喷孔的锥角,调节所述喷孔的螺旋角,调节所述喷孔在所述预燃室上的分布直径。

12.在另一个具体的实施方案中,调节所述预燃室上开设的喷孔的孔数及孔径以及调节所述喷孔的锥角具体为根据所述预燃室所要达到的扫气性能及所要满足的贯穿距来调节;调节所述喷孔的螺旋角具体为根据能够扫气到所述预燃室的中心及边缘来调节;调节所述喷孔在所述预燃室上的分布直径具体为根据所述预燃室的扫气能够损耗满足预设目标进行调节。

13.在另一个具体的实施方案中,在调节所述预燃室的参数至满足所述预燃室的整体扫气性能及燃烧情况,且匹配所述燃烧室中,满足所述预燃室的整体扫气性能及燃烧情况包括:所述预燃室内的残余废气低于预设废气值,所述预燃室内的湍动能高于预设湍动能值,所述预燃室内的燃料质量百分数高于预设燃料质量百分数值,点火后所述预燃室的火焰传播速度高于预设速度值;匹配所述燃烧室包括所述燃烧室的放热率高于预设放热率值,所述燃烧室的爆震倾向低于预设倾向值。

14.在另一个具体的实施方案中,若无法通过调节所述预燃室的参数满足所述预燃室的整体扫气性能及燃烧情况,则通过调节所述进气道来满足所述预燃室的整体扫气性能及燃烧情况;若无法通过调节所述预燃室的参数匹配所述燃烧室,则通过调节所述燃烧室的型线来匹配所述燃烧室。

15.在另一个具体的实施方案中,调节所述燃烧室的型线满足所述燃烧室的流场组织需求及射流分布需求中,满足所述燃烧室的流场组织需求包括:所述燃烧室内的进气能量损耗小于预设损耗值,所述燃烧室的湍动能转化高于预设湍动能值;满足射流分布需求为进入所述燃烧室的贯穿距处于预设贯穿距范围值内。

16.在另一个具体的实施方案中,若无法通过调节所述燃烧室的型线来满足所述燃烧室的流场组织需求,则通过调节所述进气道来满足所述燃烧室的流场组织需求;若无法通过调节所述燃烧室的型线来满足的射流分布需求,则通过调节所述预燃室的参数至满足所述燃烧室的射流分布需求。

17.根据本发明的各个实施方案可以根据需要任意组合,这些组合之后所得的实施方案也在本发明范围内,是本发明具体实施方式的一部分。

18.为了实现上述第二个目的,本发明提供了如下方案:一种燃烧系统,包括进气道、预燃室及燃烧室,所述进气道与所述燃烧室连通,所述预燃室上开设有喷孔,以连通所述燃烧室;所述燃烧系统采用如上述中任意一项所述的燃烧系统的优化设计方法设计而成。

19.本发明提供的燃烧系统的设计方法,通过分别定义进气道、预燃室及燃烧室,并分别对进气道、预燃室及燃烧室进行优化设计,以优化燃烧系统,提高燃烧系统的燃烧性能。此外,本发明根据进气道不同的进气模式,匹配出对应的进气道参数,且在匹配进气道时,还兼顾了预燃室及燃烧室的需求;根据预燃室的不同扫气模式,匹配出对应的预燃室参数,且在此过程中,还兼顾了燃烧室的需求,即在设计燃烧系统时,嵌入了进气道、预燃室及燃

烧室的相互耦合关系,进一步优化了燃烧系统,提高了燃烧系统的燃烧性能。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

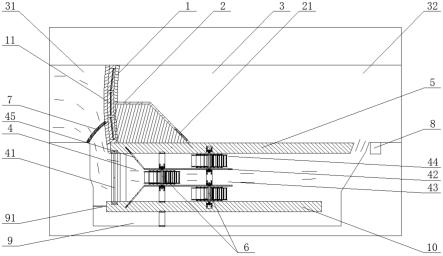

21.图1为本发明提供的燃烧系统的设计方法的流程图;图2为本发明提供的设计进气道时的流程图;图3为本发明提供的设计预燃室的流程图;图4为本发明提供的设计燃烧室的流程图;图5为本发明提供的进气道滚流进气时的燃烧系统的结构示意图;图6为本发明提供的进气道涡流进气时的燃烧系统的结构示意图;图7为本发明提供的滚流扫气时的预燃室的结构示意图;图8为本发明提供的涡流扫气时的预燃室的结构示意图;图9为本发明提供的直流扫气时的预燃室的结构示意图;图10为本发明提供的燃烧室的局部剖视结构示意图。

22.图1-图10中:燃烧系统1000、进气道100、预燃室200、燃烧室300、排气道400、电极201、喷孔202。

具体实施方式

23.下面将结合本发明实施例中的附图1-图10,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.在本发明的描述中,需要理解的是,术语“上”、“下”、“顶面”、“底面”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的位置或元件必须具有特定方位、以特定的方位构成和操作,因此不能理解为本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

25.名词解释:扫气:在发动机中组织新鲜空气或新鲜混合气以某种流动形式对残余的废气进行清扫的方式。

26.结合图1-图10,本发明一方面提供了一种燃烧系统的设计方法,用于设计燃烧系统1000,以优化燃烧系统1000,提高燃烧系统1000的燃烧性能。

27.如图5和图6所示,燃烧系统1000包括进气道100、预燃室200及燃烧室300,具体地,燃烧室300为活塞燃烧室,且燃烧室300分别与进气道100及预燃室200连通,更具体地,进气道100的出口与燃烧室300连通,预燃室200与燃烧室300通过开设在预燃室200上的喷孔202连通。

28.如图1所示,优化设计方法包括:步骤s1:分别定义进气道100、预燃室200及燃烧室300。

29.这里的定义可以是根据燃烧系统1000的实际情况得出的数据,也可以是根据理论计算得到的数据,也可以是其它途径得到的数据,具体根据需要进行设定。

30.步骤s2包括步骤s21、步骤s22以及步骤s23,以分别优化进气道100、预燃室200及燃烧室300。

31.更具体地,步骤s21:选择进气道100的进气模式,调节进气道100的进气流至预设进气量,并调节进气流至满足预燃室200的扫气需求及燃烧室300的流场组织需求。

32.进气模式为滚流进气模式、涡流进气模式或者混合进气模式,需要说明的是,这里的滚流进气模式是指以滚流的方式进气,如图5所示,滚流是指气体进入燃烧室300后旋转面与燃烧室300的轴心线平行;涡流进气模式是指气体进入燃烧室300后旋转面与燃烧室300的轴心线垂直,如图6所示;混合进气模式是指涡流进气量及滚流进气量按照一定的比例结合在一起进气。

33.对于滚流进气,滚流对预燃室200内部的流动影响强烈,特别是在滚流流动方向和喷孔202入流方式一致时,滚流几乎无阻碍地通过喷孔202进入预燃室200,对预燃室200内部流动形式影响很大。对于涡流进气,由于涡流的旋转面和燃烧室300的轴心线垂直,因此,涡流的特征是边缘速度高中心速度低,对于预燃室200中置(即预燃室200的轴心线与活塞燃烧室300的轴心线重合)的方案,涡流形式对预燃室200内部的流动影响很小,此时,预燃室200内部的流动主要取决于喷孔202,因此,喷孔202的锥角及螺旋角决定了预燃室200的情况。

34.进气道100的设计方法如图2所示,包括步骤s211、步骤s212、步骤s213、步骤s214、步骤s215、步骤s216以及步骤s217。需要说明的是,步骤s211及步骤s213是分别进行的。

35.具体地,步骤s211:调节进气道100的流量系数。

36.步骤s212:判断是否满足预设进气量,若否,则转步骤s211,若是,则转均完成的步骤。

37.步骤s213:调节进气流。

38.需要说明的是,步骤s213与步骤s211是分别进行的,如图2所示。调节进气流包括根据所选进气模式调节涡流比和/或滚流比满足预设比值。调节进气道100的进气流至预设进气量具体为调节进气道100的流量系数,需要说明的是,流量系数是指通过截面的实际流量和理想流量(无节流损失)之比值。

39.步骤s214:选择进气模式。

40.步骤s215:判断滚流比或者涡流比是否满足预设比值,若是,则转步骤s216,若否,则转步骤s213。

41.可以理解地,当所选进气模式为涡流进气模式时,调节涡流比满足对应设定的比值;当所选进气模式为滚流进气模式时,调节滚流比满足对应设定的比值;当所选进气模式为混合进气模式时,分别调节涡流比满足设定的比值及滚流比满足设定的比值。这里的设定的比值是指根据需要进行实际设定的值,并不限于某一或者某些特定值。

42.步骤s216:判断是否满足预燃室200的扫气需求,若是,则转步骤s217,若否,则转步骤s213。

43.步骤s217:判断是否满足燃烧室300的流程组织需求,若否,则转步骤s213,若是,则转均完成的步骤。

44.当步骤s217以及步骤s212均完成时,则结束。需要说明的是,步骤s211以及步骤s213是分别进行的,步骤s211中,调节进气道100的流量系数至满足预设进气量需求时,调节进气道100的流量系数就结束了。而步骤s213中调节进气流至满足需求时,则结束。当步骤s211及步骤s213均调节完成时,整个调节进气道100结束。

45.步骤s22:选择预燃室200的扫气模式,调节预燃室200的参数至满足预燃室200的整体扫气性能及燃烧情况,且匹配燃烧室300。

46.预燃室200的设计方法如图3所示,包括步骤s221、步骤s222、步骤s223、步骤s224、步骤s225、步骤s226、步骤s227以及步骤s228。

47.具体地,步骤s221:选择预燃室200的扫气模式。

48.预燃室200的扫气模式为滚流扫气模式、涡流扫气模式或者直流扫气模式。

49.滚流扫气模式:进气流在预燃室200内上升到电极201处后产生折弯,如图7所示,其特点是扫气彻底,可以将电极201处的废气带走,并且滚流破碎后形成的湍动能可以加速火焰传播。

50.涡流扫气模式:进气流在预燃室200内部形成螺旋上升的扫气流,如图8所示,其特点是扫气流稳定,扫气能量损耗小。

51.直流扫气模式:在预燃室200内部形成与预燃室200的轴心线平行的扫气流,如图9所示,其特点是扫气能量损耗大,扫气流上升距离有限。

52.步骤s222:调节预燃室200各参数。

53.调节预燃室200的参数包括:调节预燃室200上开设的喷孔202的孔数及孔径,调节喷孔202的锥角,调节喷孔202的螺旋角,调节喷孔202在预燃室200上的分布直径。

54.具体地,调节预燃室200上开设的喷孔202的孔数及孔径以及调节喷孔202的锥角具体为根据预燃室200所要达到的扫气性能及所要满足的贯穿距来调节。

55.如图10所示,贯穿距a是指喷孔202的出口与射流d的头部的距离。采用预燃室200点火,点火源为高速射流d,射流d与燃烧室300混合气边混合边引燃,射流d首先引燃燃烧室300边缘的混合气再进行火焰传播,因此重要的两个参数分别为落点b和贯穿距a,落点b是指射流d的轴线与活塞燃烧室300的凹坑边缘(型线c)的交点,射流d沿着落点b与喷孔202的连线方向的长度为射流d的贯穿距a。

56.调节喷孔202的螺旋角具体为根据能够扫气到预燃室200的中心及边缘来调节,需要说明的是,多个喷孔202所围设的圆筒的中心与预燃室200的中心的连线为中心连线,喷孔202的螺旋角是指喷孔202的轴线与中心连线的夹角。

57.调节喷孔202的分布直径具体为根据预燃室200的扫气能够损耗满足预设目标进行调节。

58.进一步地,调节预燃室200的参数还包括调节容积比v0/vc和面容比s/v0。

59.具体地,v0是指预燃室200容积,vc是指气缸压缩容积,s是指预燃室200的喷孔202总面积,即容积比为预燃室200容积和气缸压缩容积之比,面容比是指预燃室200的喷孔202总面积和预燃室200容积之比。

60.调节预燃室200时,首先调节容积比v0/vc和面容比s/v0,然后,再调节喷孔202在

预燃室200的分布直径、喷孔202的螺旋角、喷孔202的锥角、喷孔202的孔数以及喷孔202的孔径。

61.步骤s223:判断是否预燃室200内的残余废气低于预设废气值,预燃室200内的湍动能高于预设湍动能值,预燃室200内的燃料质量百分数高于预设燃料质量百分数值,点火后预燃室200的火焰传播速度高于预设速度值,若是,则转步骤ss226,若否,则转步骤s224。

62.需要说明的是,调节预燃室200的参数至满足预燃室200的整体扫气性能及燃烧情况,且匹配燃烧室300中,满足预燃室200的整体扫气性能及燃烧情况包括:预燃室200内的残余废气低于预设废气值,预燃室200内的湍动能高于预设湍动能值,预燃室200内的燃料质量百分数高于预设燃料质量百分数值,点火后预燃室200的火焰传播速度高于预设速度值。

63.匹配燃烧室300包括燃烧室300的放热率高于预设放热率值,燃烧室300的爆震倾向低于预设倾向值。

64.步骤s224:判断是否可通过调节预燃室200改进,若是,则转步骤s222,若否,则转步骤s225。

65.步骤s225:调节进气道100。

66.如图3所示,若无法通过调节预燃室200的参数满足预燃室200的整体扫气性能及燃烧情况,则通过调节进气道100来满足预燃室200的整体扫气性能及燃烧情况。

67.步骤s226:判断燃烧室300的放热率是否高于预设放热率值,燃烧室300的爆震倾向低于预设倾向值,若是,则结束,若否,则转步骤s227。

68.步骤s227:判断是否可通过调节预燃室200改进,若是,则转步骤s222,若否,则转步骤s228。

69.步骤s228:调节燃烧室300的型线。

70.即若无法通过调节预燃室200的参数匹配燃烧室300,则通过调节燃烧室300的型线来满足预燃室200的整体扫气性能及燃烧情况。

71.步骤s23:调节燃烧室300的压缩比至燃烧室300的爆震倾向符合预设目标,并调节燃烧室300的型线满足燃烧室300的流场组织需求及射流分布需求。

72.具体地,调节燃烧室300的型线满足燃烧室300的流场组织需求及射流分布需求中,满足燃烧室300的流场组织需求包括:燃烧室300内的进气能量损耗小于预设损耗值,燃烧室300的湍动能转化高于预设湍动能值;满足射流分布需求为进入燃烧室300的贯穿距处于预设贯穿距范围值内。

73.具体地,燃烧室300的设计方法如图4所示,包括步骤s231、步骤s232、步骤s233、步骤s234、步骤s235、步骤s236、步骤s237、步骤s238以及步骤s239。需要说明的是,步骤s231及步骤s233是分别进行的。

74.步骤s231:调节燃烧室300的压缩比。

75.步骤s232:判断燃烧室300的爆震倾向符合预设目标,若否,则转步骤s231,若是,则转均完成的步骤。

76.步骤s233:调节燃烧室300的型线。

77.步骤s234:判断是否满足燃烧室300的流场组织需求,若是,则转均完成步骤,若否,则转步骤s235。

78.步骤s235:判断是否可通过燃烧室300的型线改进,若是,则转步骤s233,若否,则转步骤s236。

79.进气流组织是点火时刻燃烧室300内流场和湍动能分布的主要决定因素,但是燃烧室300和进气流存在着耦合关系,即通过燃烧室300的型线设计可以进一步优化燃烧室300内流场和湍动能分布,进而加快火焰传播过程。

80.步骤s236:调节进气道100参数。

81.如图4所示,若无法通过调节燃烧室300的型线来满足燃烧室300的流场组织需求,则可以通过调节进气道100来满足燃烧室300的流场组织需求。

82.步骤s237:判断射流分布是否满足需求,若否,则转步骤s238,若是,则转均完成的步骤。

83.步骤s238:判断是否可通过燃烧室300的型线改进,若是,则转步骤s233,若否,则转步骤s239。

84.若无法通过调节燃烧室300的型线来满足的射流分布需求,则可以通过调节预燃室200的参数至满足燃烧室300的射流分布需求。

85.步骤s239:调节预燃室200参数。

86.需要说明的是,步骤s231以及步骤s233是分别进行的,步骤s231中,调节燃烧室300的压缩比满足需求时,调节燃烧室300的压缩比就结束了。而步骤s233中调节燃烧室300的型线至满足需求时,则结束。当步骤s231及步骤s233均调节完成时,调节燃烧室300结束。

87.如图1所示,步骤s21、步骤s22及步骤s23是分别同时进行的,也就是说,在定义了进气道100、预燃室200及燃烧室300的情况下,分别进行:仅调节进气道100,而预燃室200及燃烧室300保持初始定义的参数;仅调节预燃室200,而进气道100及燃烧室300保持初始定义的参数;仅调节燃烧室300,而进气道100及预燃室200保持初始定义的参数。

88.在此种情况下,若无法通过调节预燃室200的参数满足预燃室200的整体扫气性能及燃烧情况,则通过调节进气道100来满足预燃室200的整体扫气性能及燃烧情况。在调节进气道100时,由于进气道100调节各参数在一定范围区间内,调节进气道100满足预燃室200的需求要在该范围区间内取值。同理,若无法通过调节预燃室200的参数匹配燃烧室300,则通过调节燃烧室300的型线来匹配燃烧室300。在调节燃烧室300的型线时,由于燃烧室300的型线处于一定的可浮动区间内,调节燃烧室300的型线时要在该浮动区间内取值。

89.若无法通过调节燃烧室300的型线来满足燃烧室300的流场组织需求,则可以通过调节进气道100来满足燃烧室300的流场组织需求。在调节进气道100时,同样地,要选择在满足进气道100所需的范围区间内取值。

90.若无法通过调节燃烧室300的型线来满足的射流分布需求,则可以通过调节预燃室200的参数至满足燃烧室300的射流分布需求。同样地,要选择满足预燃室200的范围区间内取值。

91.在其它一些实施例中,步骤s21、步骤s22及步骤s23可以是依次进行的,即优化完成进气道100后,在该基础上,再优化预燃室200,最后,再优化燃烧室300。

92.本发明具有如下优点:(1)分别建立了进气道100、预燃室200及燃烧室300的优化流程和匹配方法,并在流程中嵌入了相互耦合关系,依据此方法可以指导整个燃烧系统1000的匹配;

(2)进气道100匹配方法中提出了进气形式对预燃室200扫气存在影响,进气流兼顾了预燃室200的扫气性能;(3)建立了预燃室200的三级评价体系:一级为参数;二级为扫气性能;三级为预燃室200和燃烧室300的相互作用,兼顾了预燃室200扫气性能与燃烧室300的匹配;(4)燃烧室300匹配方法中提出了射流落点和贯穿距,与预燃室200着火及火焰传播方式相适应。

93.本发明第二方面提供了一种燃烧系统1000,其中,燃烧系统1000包括进气道100、预燃室200及燃烧室300,进气道100与燃烧室300连通,预燃室200上开设有喷孔202,以连通燃烧室300。

94.燃烧系统1000采用如上述中任意一项实施例中的燃烧系统1000的优化设计方法设计而成。

95.进一步地,本发明公开了燃烧系统1000还包括排气道400,排气道400与燃烧室300连通,用于排出燃烧室300内燃烧后的气体。

96.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

97.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和创造特点相一致的最宽的范围。

98.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

99.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。