1.本发明涉及船用发动机,具体涉及一种电控单体泵式高压共轨燃油喷射系统。

背景技术:

2.由于排放法规的日益严格,为了满足高排放指标的要求,高压共轨喷射技术得到了大力发展。高压共轨系统主要由电控单元、高压油泵、共轨管、电控喷油器以及各种传感器等组成,其供油原理与传统的机械式喷油泵原理不一致,高压油的建立和喷油是两个独立的部分,由高压油泵输出高压燃油,经高压共轨及油管提供给电控喷油器,通过电控系统的精准控制将燃油准确的喷入气缸内,油量的调节是通过电磁阀的开启时间来控制。目前,主机厂为满足排放指标要求,均开始将机械式燃油喷射系统升级电控共轨式燃油喷射系统,但是这种升级会对柴油机整体布置以及机体进行大量改动,并且在高压油泵出现故障后,无法保证轨压的稳定。

3.cn204371540u公开了一种用于高压共轨燃油喷射系统的多缸高压供油泵,包括泵体、多个泵油单元以及泵油单元驱动部件,泵体内具有多个泵室和一个泵油单元驱动部件工作室。泵油单元驱动部件为一凸轮轴,其上设置有间隔分布的多个三作用凸轮。凸轮轴每旋转一周,泵油次数为凸轮数目的三倍,且间隔分布的凸轮之间泵油过程可能部分叠交。因此,该实用新型的多缸高压供油泵能定时地向高压油轨提供足够的燃油,与发动机喷油频率同步,以保证发电机组稳定、高效的运行。毋庸置疑,上述专利文献公开的技术方案是所属技术领域的一种有益的尝试。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种电控单体泵式高压共轨燃油喷射系统,对柴油机的整体布置以及机体改动小,当其中一个电控喷油泵出现故障时,其余电控喷油泵仍能持续供油以保证轨压的稳定。

5.本发明中的一种电控单体泵式高压共轨燃油喷射系统,包括凸轮轴总成,还包括n个电控喷油泵、n个共轨管以及2n个电控喷油器,每个所述共轨管分别与一个所述电控喷油泵以及两个所述电控喷油器相连通,并且n个所述共轨管依次连通;n个所述电控喷油泵均能够在所述凸轮轴总成的作用下,实现燃油的吸入及压出。

6.进一步,n个所述共轨管的内部均设置有用于储存燃油的容积腔,n个所述共轨管上均设置有五个用于使所述容积腔与外部相连通的管接口,五个所述管接口分别为第一管接口、第二管接口、第三管接口、第四管接口以及第五管接口。

7.进一步,所述第一管接口与其中一所述电控喷油器通过高压油管连接,所述第二管接口与另一所述电控喷油器通过高压油管连接,所述第三管接口与其中一所述电控喷油泵通过高压油管连接,以实现每个所述共轨管分别与一个所述电控喷油泵以及两个所述电控喷油器相连通。

8.进一步,所述电控单体泵式高压共轨燃油喷射系统用于6缸直列柴油机,所述凸轮

轴总成包括凸轮轴本体以及三个双作用凸轮,三个所述双作用凸轮沿所述凸轮轴本体的轴向依次间隔设置在所述凸轮轴本体上;并且,n=3,三个所述电控喷油泵的下端与三个所述双作用凸轮的位置相对应。

9.进一步,三个所述共轨管分别为第一共轨管、第二共轨管以及第三共轨管,所述第一共轨管的第四管接口上设置有压力传感器,所述第一共轨管的第五管接口与所述第二共轨管的第四管接口通过高压油管连接,所述第二共轨管的第五管接口与所述第三共轨管的第四管接口通过高压油管连接,所述第三共轨管的第五管接口上设置有限压阀。

10.进一步,所述电控单体泵式高压共轨燃油喷射系统还包括ecu,所述压力传感器、n个所述电控喷油泵以及2n个所述电控喷油器均与所述ecu连接。

11.进一步,n个所述共轨管均包括管体以及与所述管体连接的密封压盖,所述容积腔设置在所述管体的内部;所述容积腔的顶部设置有锥面,所述密封压盖的下部设置有球面,所述球面与所述锥面相接触。

12.进一步,各个所述电控喷油器与对应的所述共轨管之间的高压油管上分别设置有一个限流阀。

13.进一步,所述限流阀包括阀体、球形座、油管接头、阀芯、调压垫片以及弹簧;所述阀体与所述共轨管通过高压油管连接,所述油管接头与所述电控喷油器通过高压油管连接;所述球形座设置在所述阀体的内部,所述阀体与所述油管接头螺纹连接,并且所述阀体将所述球形座的右端面压紧在所述油管接头的左端面上;所述油管接头的内部设置有接头内腔以及出油孔,所述阀芯包括移动体以及设置在所述移动体的右侧的封堵体,所述移动体以能够滑动的方式设置在所述接头内腔内,所述移动体将所述接头内腔分为左侧腔室以及右侧腔室,所述封堵体的左端与所述移动体连接,所述弹簧外套于所述封堵体,所述调压垫片设置在所述移动体的右端面与所述弹簧的左端之间,所述弹簧的右端抵靠在所述接头内腔的右端面上,所述弹簧伸展能够使所述封堵体远离所述出油孔,所述弹簧被压缩能够使所述封堵体靠近所述出油孔。

14.进一步,所述阀体的内部设置有进油口,所述球形座的内部设置有第一油路,所述阀芯的内部设置有依次连接的第二油路和节流孔;所述进油口、第一油路、左侧腔室、第二油路、节油孔以及右侧腔室依次相连通。

15.本发明的有益效果是:1、本发明中的三个电控喷油泵和三个共轨管分别安装在原有船用直列6缸柴油机的机械式喷油泵的安装位,原有船用直列6缸柴油机上的六个电控喷油器没有改动,这使得本发明中的电控单体泵式高压共轨燃油喷射系统对原有船用直列6缸柴油机的整体布置以及机体改动小,能够在将机械式燃油喷射系统升级电控共轨式燃油喷射系统时,降低柴油机的设计以及制造成本;2、本发明中的多个电控喷油泵互不干扰,每个电控喷油泵只向对应的那一个共轨管供油,但是各个共轨管是相互连通的,三个共轨管的内部油压相同,因此当其中一个电控喷油泵出现故障时,其余电控喷油泵仍能持续供油以保证轨压的稳定;3、本发明中的共轨管设置有五个管接口,五个管接口分别满足共轨管的不同功能需求;4、本发明的容积腔的顶部设置有锥面,密封压盖的下部设置有球面,通过多个螺

栓将密封压盖与管体连接后,能够使球面与所述锥面紧贴,保证密封性,以实现高压密封;5、本发明的限流阀能够在电控喷油器故障出现燃油直通燃烧室时,切断共轨管向电控喷油器的供油,防止事故的发生或放大,并且可以减小共轨和高压油管中的压力波动。

附图说明

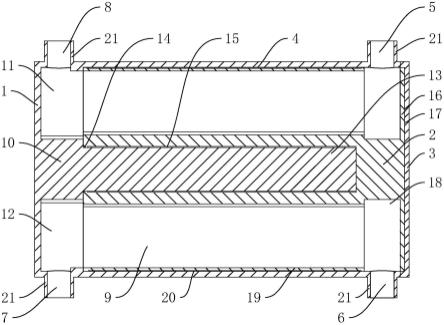

16.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:图1为本发明的结构示意图;图2为本发明的共轨管的结构示意图;图3为图2的a-a截面示意图;图4为本发明的限流阀的结构示意图。

17.附图中标记如下:1-凸轮轴总成,11-凸轮轴本体,12-双作用凸轮;2-电控喷油泵,21-比例电磁阀,22-低压进油口,23-回油口,24-高压出油口;3a-第一共轨管,3b-第二共轨管,3c-第三共轨管,31-第一管接口,32-第二管接口,33-第三管接口,34-第四管接口,35-第五管接口,36-管体,37-容积腔,38-密封压盖,39-泄露油道,310-泄露油口;4-压力传感器;5-限压阀;6-电控喷油器;7-ecu;8-限流阀,81-阀体,811-进油口,82-球形座,821-第一油路,83-油管接头,831-出油孔,832-左侧腔室,833-右侧腔室,84-阀芯,841-移动体,842-封堵体,843-第二油路,844-节流孔,85-调压垫片,86-弹簧。

具体实施方式

18.下面结合附图和实施例对本发明的技术方案作详细说明。

19.如图1所示,本实施例中的一种电控单体泵式高压共轨燃油喷射系统,包括凸轮轴总成1,还包括n个电控喷油泵2、n个共轨管以及2n个电控喷油器6,每个共轨管分别与一个电控喷油泵2以及两个电控喷油器6相连通,并且n个共轨管依次连通;n个电控喷油泵2均能够在凸轮轴总成1的作用下,实现燃油的吸入及压出。

20.如图1所示,本实施例中,电控单体泵式高压共轨燃油喷射系统用于6缸直列柴油机,凸轮轴总成1包括凸轮轴本体11以及三个双作用凸轮12,三个双作用凸轮12沿凸轮轴本体11的轴向依次间隔设置在凸轮轴本体11上;并且,n=3,三个电控喷油泵2的下端与三个双作用凸轮12的位置相对应。

21.具体的,本实施例中的电控单体泵式高压共轨燃油喷射系统工作压力可达180mpa,适用于缸径180~230mm、额定转速800~1200r/min的船用直列6缸柴油机;电控喷油泵2和电控喷油器6均采用现有技术,三个电控喷油泵2上均设置有比例电磁阀21,比例电磁阀21上有低压进油口22和回油口23,低压燃油经过比例电磁阀21的低压进油口22输入电控

喷油泵2的柱塞腔,在凸轮轴总成1驱动下电控喷油泵2对燃油进行增压,低压燃油增压后从电控喷油泵2顶部的高压出油口24输出并经过高压油管进入对应的共轨管,多余的低压燃油经过比例电磁阀21的回油口23溢流回油箱,共轨管中的高压燃油经过高压油管进入各个电控喷油器6,最后各个电控喷油器6分别将燃油喷入气缸。本实施例中的三个电控喷油泵2和三个共轨管分别安装在原有船用直列6缸柴油机的机械式喷油泵的安装位,原有船用直列6缸柴油机上的六个电控喷油器6没有改动,这使得本实施例中的电控单体泵式高压共轨燃油喷射系统对原有船用直列6缸柴油机整体布置以及机体改动小,能够在将机械式燃油喷射系统升级电控共轨式燃油喷射系统时,降低柴油机的设计以及制造成本。同时,三个电控喷油泵2互不干扰,每个电控喷油泵2只向对应的那一个共轨管供油,但是三个共轨管是相互连通的,三个共轨管的内部油压相同,因此当其中一个电控喷油泵2出现故障时,其余电控喷油泵2仍能持续供油以保证轨压的稳定。

22.如图2-图3所示,本实施例中,n个共轨管的内部均设置有用于储存燃油的容积腔37,n个共轨管上均设置有五个用于使容积腔37与外部相连通的管接口,五个管接口分别为第一管接口31、第二管接口32、第三管接口33、第四管接口34以及第五管接口35。五个管接口分别其不同的作用。

23.如图1-图3所示,本实施例中,第一管接口31与其中一电控喷油器6通过高压油管连接,第二管接口32与另一电控喷油器6通过高压油管连接,第三管接口33与其中一电控喷油泵2通过高压油管连接,以实现每个共轨管分别与一个电控喷油泵2以及两个电控喷油器6相连通。

24.如图1-图3所示,本实施例中,三个共轨管分别为第一共轨管3a、第二共轨管3b以及第三共轨管3c,第一共轨管3a的第四管接口34上设置有压力传感器4,第一共轨管3a的第五管接口35与第二共轨管3b的第四管接口34通过高压油管连接,第二共轨管3b的第五管接口35与第三共轨管3c的第四管接口34通过高压油管连接,第三共轨管3c的第五管接口35上设置有限压阀5。第二共轨管3b需要与其余两个共轨管连接,因此第二共轨管3b的第四管接口34以及第五管接口35分别与其余两个共轨管的一个管接口连接,而第一共轨管3a空余下来的第四管接口34上就能够安装一个压力传感器4,用于检测共轨管的内部油压,并向ecu7传递压力信号,第三共轨管3c空余下来的第五管接口35上就能够安装一个限压阀5,保证共轨管在出现压力异常时,迅速将共轨管中的压力进行放泄。

25.如图1所示,本实施例中,电控单体泵式高压共轨燃油喷射系统还包括ecu7,压力传感器4、n个电控喷油泵2以及2n个电控喷油器6均与ecu7连接。压力传感器4能够检测共轨管的内部油压,并向ecu7传递压力信号,ecu7能够根据压力传感器4反馈的压力信号实时调节比例电磁阀21的低压进油口22的截面积以调节电控喷油泵2的喷油量来维持轨压稳定。同时,ecu7能够接收柴油机发出的增压压力信号、空气流量信号、曲轴转角信号、凸轮轴转角信号、冷却水温信号、燃油温度信号、加速控制信号等,确定合适的喷油定时以及喷油持续期后,向电控喷油器6的电磁阀发送信号使其执行相应动作,实现电控喷油器6的喷嘴打开或者关闭,从而实现电控喷油器6根据柴油机的燃烧需要,以合适的控制喷油时刻和喷油持续期向气缸中喷射燃油,使得喷油器的喷油规律满足做功需要。

26.如图2-图3所示,本实施例中,n个共轨管均包括管体36以及与管体36连接的密封压盖38,容积腔37设置在管体36的内部;容积腔37的顶部设置有锥面,密封压盖38的下部设

置有球面,球面与锥面相接触。通过多个螺栓将密封压盖38与管体36连接后,能够使球面与锥面紧贴,保证密封性,以实现高压密封。管体36上设置有泄露油道39和与泄露油道39相连通的泄露油口310,五个管接口与高压油管的连接密封面均与泄露油道39相连通,能够将管接口与高压油管之间的泄漏油通过泄漏油道和泄漏油接口接回油箱。

27.如图1所示,本实施例中,各个电控喷油器6与对应的共轨管之间的高压油管上分别设置有一个限流阀8。限流阀8能够在电控喷油器6故障出现燃油直通燃烧室时,切断共轨管向电控喷油器6的供油,防止事故的发生或放大,并且可以减小共轨和高压油管中的压力波动。

28.如图4所示,本实施例中,限流阀8包括阀体81、球形座82、油管接头83、阀芯84、调压垫片85以及弹簧86;阀体81与共轨管通过高压油管连接,油管接头83与电控喷油器6通过高压油管连接;球形座82设置在阀体81的内部,阀体81与油管接头83螺纹连接,并且阀体81将球形座82的右端面压紧在油管接头83的左端面上;油管接头83的内部设置有接头内腔以及出油孔831,阀芯84包括移动体841以及设置在移动体841的右侧的封堵体842,移动体841以能够滑动的方式设置在接头内腔内,移动体841将接头内腔分为左侧腔室832以及右侧腔室833,封堵体842的左端与移动体841连接,弹簧86外套于封堵体842,调压垫片85设置在移动体841的右端面与弹簧86的左端之间,弹簧86的右端抵靠在接头内腔的右端面上,弹簧86伸展能够使封堵体842远离出油孔831,弹簧86被压缩能够使封堵体842靠近出油孔831。在本实施例中,阀体81的内部设置有进油口811,球形座82的内部设置有第一油路821,阀芯84的内部设置有依次连接的第二油路843和节流孔844;进油口811、第一油路821、左侧腔室832、第二油路843、节油孔以及右侧腔室833依次相连通。在共轨管和电控喷油器6正常工作时,弹簧86伸展使封堵体842远离出油孔831,弹簧86的弹力与右侧腔体内燃油对移动体841施加的压力之和与左侧腔体内燃油对移动体841施加的压力相平衡,燃油能够依次经过进油口811、第一油路821、左侧腔室832、第二油路843、节油孔、右侧腔室833以及出油孔831,最终经过高压油管进入电控喷油器6。在电控喷油器6故障出现燃油直通燃烧室时,右侧腔体内燃油对移动体841施加的压力减小,弹簧86的弹力与右侧腔体内燃油对移动体841施加的压力之和小于左侧腔体内燃油对移动体841施加的压力,此时移动体841快速右移,弹簧86被压缩使封堵体842封堵住出油孔831,使燃油无法进入出油孔831,从而切断共轨管向电控喷油器6的供油,防止事故的发生或放大,并且可以减小共轨和高压油管中的压力波动。另外,能够改变调压垫片85的厚度,从而改变弹簧86的预紧力。

29.综上,本实施例中的电控单体泵式高压共轨燃油喷射系统详细的工作流程如下:如图1-图4所示,低压燃油经过比例电磁阀21的低压进油口22输入电控喷油泵2的柱塞腔,实现燃油的吸入,在凸轮轴总成1驱动下电控喷油泵2对燃油进行增压,低压燃油增压后从电控喷油泵2顶部的高压出油口24输出并经过高压油管和第三管接口33进入对应的共轨管的容积腔37中,实现燃油压出,多余的低压燃油经过比例电磁阀21的回油口23溢流回油箱,然后各个共轨管的容积腔37中的高压燃油能够互相流动,在电控喷油泵2向共轨管的供油过程中,ecu7能够根据压力传感器4反馈的压力信号实时调节比例电磁阀21的低压进油口22的截面积以调节电控喷油泵2的喷油量来维持轨压稳定,同时若共轨管在出现压力异常时,第三共轨管3c上的限压阀5能够迅速将共轨管中的压力进行放泄。最后,共轨管的容积腔37中的高压燃油能够流经高压油管以及限流阀8,并从高压油管进入对应的电控

喷油器6中,ecu7能够接收柴油机发出的增压压力信号、空气流量信号、曲轴转角信号、凸轮轴转角信号、冷却水温信号、燃油温度信号、加速控制信号等,确定合适的喷油定时以及喷油持续期后,向电控喷油器6的电磁阀发送信号使其执行相应动作,实现电控喷油器6的喷嘴打开或者关闭,从而实现电控喷油器6根据柴油机的燃烧需要,以合适的控制喷油时刻和喷油持续期向气缸中喷射燃油,使得喷油器的喷油规律满足做功需要。

30.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。