燃汽车排气口es-doc,nh

3-scr,cdpf-es五层孔板深度消声净化装置

技术领域

1.本发明涉及一种燃汽车排气口es-doc,nh

3-scr,cdpf-es五层孔板深度消声净化装置,具体为一种燃汽车辆尾气排放口穿孔管腔室消声器和纳米贵金属组分精准计量气态催化氧化作用(es-doc)、尿素水溶液催化还原作用(nh

3-scr)和五层带净化消声孔缓冲过滤板组件深度净化碳烟细颗粒物(pm)及低噪声控制(cdpf-es)的节能优化后处理装置与方法,属于空气动力机械、机械制造设计、纳米材料与技术、环境化学工业以及噪声控制等科学应用与工程技术领域。

2.本发明涉及一种燃汽车排气口es-doc,nh

3-scr,cdpf-es五层孔板深度消声净化装置,适用于各类型使用0#柴油或者无铅汽油的燃汽车辆(柴油船舶、柴油车辆和汽油车辆),分别包括:

①

.柴油卡车(如:轻型或重型运输卡车、重型货车、工矿重型运输火车);

②

.客运车辆(如:公交汽车、轻型或重型客车、重型客货两用车、轻型或重型巴士);

③

.工程车辆 (如:轻型或重型铲车、轻型或重型装载机、轻型或重型挖掘机);

④

.船舶机车(如:重型运输船舶、沿海及内河船舶、海洋轮船);

⑤

.柴油发电机组等等的燃汽车辆尾气排出口的有害气体和碳烟细颗粒物与噪声的一种:精准催化氧化、催化还原净化、低噪声控制、增效节油等功能性整合复合处理的新型装置与方法。

3.本发明具体适用于采用柴油机动力源的燃汽车辆,分别包括涉及:卡车动力,客车动力,工程机械动力,农业机械动力,船舶动力,发电动力,乘用车动力,专用汽车等等的机车车辆。

4.排气消声器(exhaust silencers)——英文缩写及简称:es。

背景技术:

背景技术

6.简介——柴油机主要排放物为pm(颗粒状物质)和nox,而co和hc排放较低;控制柴

油机尾气排放主要是控制颗粒物质pm和no生成,降低pm和nox的直接排放;柴油机与同等功率的汽油机相比,微粒和nox是排放中两种最主要的污染物;目前,世界各国都在致力于减少柴油机颗粒排放的技术研究,并且已经取得了实质性的进展;由于柴油机排气微粒与 nox的生成机理不同,因此减少微粒的同时又增加了nox的排放,同时微粒的减少又使得催化剂中毒得以有效的扼制,从而使采用机外催化技术净化nox成为可能;柴油机nox排放的危害;柴油机排出的nox中,no约占90%,no2只是其中很少的一部分;no无色无味、毒性不大,但高浓度时能导致神经中枢的瘫痪和痉挛,而且no排入大气后会逐渐被氧化为no2; no2是一种有刺激性气味、毒性很强(毒性大约是no的5倍)的红棕色气体,可对人的呼吸道及肺造成损害,严重时能引起肺气肿;当浓度高达100

×

10-6

体积浓度以上时,会随时导致生命危险;nox和hc在太阳光作用下会生成光化学烟雾,nox还会增加周围臭氧的浓度,而臭氧则会破坏植物的生长;此外,nox还对各种纤维、橡胶、塑料、电子材料等具有不良影响。

7.组成——柴油机尾气污染物主要包括:一氧化碳、碳氢化合物、氮氧化合物、二氧化硫、烟尘微粒(某些重金属化合物、铅化合物、黑烟及油雾)、臭气(甲醛等);柴油机尾气具有复杂的化学组成,并且随着发动机的工况变化,尾气的组成也显著不同,其排放的污染物中含有碳烟颗粒物(pm)、烃类(hc)、co和nox等;因为尾气中o2含量较高,故hc和co 排放量较少,一般只有汽油机的1/10:nox排放量与汽油机大致处于同一数量级;而pm的排放量约为汽油机的几十倍;因此,降低nox和pm排放是柴油机车尾气催化净化的主要课题;此外,柴油机排气中还含有h2o,o2,n2,少量so2和大量的co2等气体。

8.危害——许多人在日常生活和工作中都会或多或少接触到来自机动车、火车、轮船和发电机等多种渠道的柴油发动机尾气;柴油机排放物具有很大的危害性。

9.二氧化碳的危害——柴油机所用柴油是一种复杂的碳氢化合物,当它与空气混合燃烧时排出物主要是二氧化碳和水蒸气;以前我们并不把完全燃烧时排出的二氧化碳当成一种污染物,但是近年来随着石油、煤炭等的大量使用造成二氧化碳在大气中所占的比例明显上升而且每年都在继续增加使全球温度逐步提高,造成明显的温室效应,所以柴油机排放的二氧化碳也成为我们要控制的对象;要想控制柴油机排放二氧化碳就要提高其燃烧效率、热效率和机械效率,减少做单位功所排出的二氧化碳。

10.水蒸汽的危害——柴油燃烧所产生的水蒸气自身我们不认为它是一种污染物,因为大气中本来就含有大量水蒸气;但它遇到碳化物或硫化物时,仍有可能产生有害的酸性物质。

11.一氧化碳的的危害——柴油机燃烧过程的时间很短,可燃混合气在燃烧室内混合不可能均匀,所以燃料燃烧就可能不完全,燃料在燃烧区停留时间不足以完全燃烧生成二氧化碳而生成一氧化碳,排气中就会有不完全燃烧产生的一氧化碳甚至未燃烧的燃料;负荷过大时也会产生很多一氧化碳,一氧化碳可以与人体内输送氧气的血红蛋白结合使人窒息。

12.氮氧化物的的危害——燃烧室内温度很高,空气中的氮会在高温下氧化生成各种氮氧化物而污染大气;柴油机排放的氮氧化物大都是一氧化氮,只有少量二氧化氮;一氧化氮为无色气体,在空气中正常浓度下不会有直接毒性;但是浓度过高时会引起中枢神经的障碍,影响肺的功能;一氧化氮在空气中氧化很缓慢,但是有紫外线照射时会迅速转化成二氧化氮;二氧化氮是褐色气体,有刺激性气味,进入人体后会与水分结合生成硝酸,导致咳

嗽、气喘等病症;二氧化氮也是形成光化学烟雾的原因。

13.碳氢化合物的的危害——燃料燃烧不充分或未燃烧就产生了碳氢化合物,如烷烃、烯烃、芳香烃、醛、酮、有机酸等;现在还未发现烷烃对人体的直接危害;烯烃略带甜味,有麻醉作用且对粘膜有刺激作用,烯烃与氮氧化物是形成光化学烟雾的罪魁祸首;芳香烃有香味,但也有很强的毒性,苯的浓度高了会引起白血病,损失肝脏和中枢神经系统;醛类是刺激性物质且有毒,柴油机排出的醛类主要有甲醛、乙醛和丙烯醛,它们都刺激喉、支气管和眼粘膜,对血液也有伤害;但是柴油机过量空气系数较大所以排放的碳氢化合物较少。

14.硫化物的的危害——柴油中含有的硫燃烧后变成二氧化硫或三氧化硫排出,二氧化硫是一种无色气体在空气中会慢慢转化成三氧化硫,它与水结合会生成亚硫酸,对人的口鼻粘膜有强烈的刺激性;虽然以上所说硫化物的危害很大但柴油机排放的硫化物对环境造成的污染作用较小。

15.含碳颗粒的的危害——柴油机所排放的微粒主要成分是碳,它可以深入人的肺部损伤肺内各种通道的自净作用,从而使其他化合物发挥致癌作用;这些炭粒上还吸附有很多有机物质包括多环芳烃有不同程度的诱变和致癌作用。

16.以上介绍的污染物除了对人体有严重危害外还会对环境造成很大污染,例如影响大气能见度、植物的生长、建筑物寿命及外观等;柴油机使用较多的城市中其排放的微粒可使市内光线发生折射,天空变暗;二氧化硫等会形成酸雨使水体酸化,森林被破坏。

17.排放处理——柴油机尾气污染物催化净化原理、方法和技术的研究是当今世界环境催化领域的热门和难点课题之一;随着环保法规的日趋严格,柴油机尾气污染物对环境的污染和对人体健康的危害越来越受到人们的重视。

18.柴油机尾气排放的控制应该从燃油品质、内燃机技术和尾气后处理技术等方面同时着手,配套使用,协调发展;对于燃油品质,国外采用低硫或无硫的清洁柴油,降低柴油机尾气的排放,同时有利于催化后处理技术的使用;由于nox和pm在生成机理上存在“trade

ꢀ‑

off”(此消彼长)的关系,通过机内改良技术努力减少其一,必然导致另一污染物的增加,因而机内改良技术是不能将nox和pm同时消除的;只有将燃油品质、机内改良和后处理技术有机结合,才能使柴油机尾气排放满足日益严格的排放法规。

19.目前柴油机尾气排放后处理关键技术主要有以下几种:

①

.氧化催化转化器(doc),利用贵金属组分的催化氧化作用,有效去除尾气中的co、碳氢化合物等还原性气态污染物,以及pm中的可溶性有机成分(sof)和烃类;

②

.微粒捕集器(dpf)及其再生技术,用于过滤去除碳烟等颗粒状物质;

③

.氮氧化物净化技术,主要有选择催化还原(scr)和氮氧化物贮存还原(nsr)两种方法;

④

.pm,hc,co和nox同时净化的四效催化技术,这些后处理技术分别针对某一种或几种污染物的催化处理技术,是解决柴油机尾气排放污染问题的重要手段之一。

20.因为铅对催化剂有破坏作用,装有《三元型催化式排气净化器》的燃汽车辆如果使用不当,净化器很容易“中毒”,失去效能(失效模式、失效机理和失效原因),譬如以下的情形:

21.①

.不能使用含铅、添加剂和清净剂的燃汽油。

22.②

.不能在阻风门失效关闭的状态下运行(当电喷车启动困难或发动机工作不平稳,应及时排除故障,不可勉强行驶)。

23.③

.避免出现较长时间的继燃现象。

24.④

.在车辆行驶中不能关闭点火开关(燃油灯报警时,应尽早加注燃油,防止油位太低时导致不正常供油和电油泵损害,最终引起发动机运转不良)。

25.⑤

.不能在不充电的情况下长时间运转(禁止托动和熄火滑行,防止燃油积聚在《三元型催化式排气净化器》中,造成高温烧结)。

26.⑥

.不能在发动机缺缸的情况下长时间运转(严禁缺缸运转或用单缸断火测试,造成高温烧结或加速热老化)。

27.⑦

.不准用推车或牵引方式起动汽车。

28.⑧

.避免出现在起动发动机时加油过多“淹死”的现象(最好在熄火前怠速运转数分钟,不要在熄火前轰油门,启动时也不要踩油门)。

29.⑨

.避免出现多次不易起动发动机的现象发生(一旦发现排放不合格,应查明原因;如果发动机工作正常而排放超标很多或急剧上升或已使用10万km以上时,《三元型催化式排气净化器》可能已经失效)。

30.《三元型催化式排气净化器》的外形象一个排气消声器,也起到消声器的作用;壳体用耐高温的不锈钢制成,内部的蜂巢式通道上涂有催化剂,催化剂的成份有铂、钯和铑等稀土金属,当燃汽车废气通过净化器的通道时,一氧化碳和碳氢化合物就会在催化剂铂与钯的作用下,与空气中的氧发生反应产生无害的水和二氧化碳,而氮氧化合物则在催化剂铑的作用下被还原为无害的氧和氮;所谓《三元型催化式排气净化器》是指燃汽车废气只要通过净化器本身,就可同时将废气中的三种主要有害物质转化为无害物质的一种高效率净化器;为了充分发挥三元催化剂的效率,必须要将燃汽车发动机的空燃比[充入气缸的空气量与进入气缸燃油量的重量比值]要接近理论上的比值,其空燃比只能在很小的范围内变动,否则就不能同时对废气中的三种有害物质进行净化;所以,《三元型催化式排气净化器》要与车上的电子计算机控制系统连在一起使用,用氧传感器检测排气中的氧浓度,将信息反馈到计算机,再由计算机去控制空燃比。

[0031]

《三元型催化式排气净化器》是安装在燃汽车发动机的排气装置上,其净化效率只能净化90%以上的有害物质,是目前轿车上一种新的装置;但是,《三元型催化式排气净化器》 它只能适用于无铅燃汽油做燃料的燃汽车,因为使用含铅汽油,废气中的铅就会复盖住催化剂,使净化器停止工作而不起任何作用,俗称“中毒”;因此,燃汽车使用《三元型催化式排气净化器》的前提条件有二个:一是要用无铅汽油,二是发动机要使用电控燃油喷射装置,这样,《三元型催化式排气净化器》才能起到净化效果;并且,《三元型催化式排气净化器》 的技术较高,蜂巢式通道上的催化剂涂层如果展开的话,足有两个足球场面积那么大,制造工艺相当严格。

[0032]

另外,《三元型催化式排气净化器》的使用寿命通常为8~10万公里,而由于成本问题不及时更换的情况会造成空气净化效果大打折扣。

[0033]

目前,柴油车除了安装微粒过滤装置外,通常还会采用喷射尿素溶液的方法,将有毒的氮氧化物还原成无污染的氮气和水蒸汽;喷射尿素处理尾气对车辆性能也会有一定影响。

[0034]

目前,柴油机氧化催化剂(doc)通常以《陶瓷蜂窝》为基础负载催化剂,为通流式催化转化器,催化剂的活性组分一般采用贵金属铂(pt)或钯(pb),doc通常安装在柴油车后处

理系统的最前端,利用贵金属组分的催化氧化作用,有效去除尾气中的co、碳氢化合物等还原性气态污染物,以及pm中的可溶性有机成分(sof)。

[0035]

目前,柴油颗粒捕集器(dpf)是当前降低柴油车pm排放最为有效的技术,日前,最常用的是《壁流式陶瓷蜂窝捕集器》,利用相邻捕集器孔道前后交替封堵,使尾气从壁面穿过,从而实现pm的截留捕集,dpf的相关研究主要集中在过滤材料和过滤体再生两项关键技术上。

[0036]

目前,又例如《doc cdpf双滤芯载体柴油车尾气净化装置》由:doc(柴油氧化催化载体)——指涂覆了贵金属催化剂的陶瓷或金属滤芯载体;cdpf(柴油机颗粒物捕集器)——是以壁流式青石蜂窝陶瓷滤芯载体,dpf需要搭载催化剂涂层或耦合上游的doc,

……

。

[0037]

因此,综综,燃汽车辆(包括柴油船舶、柴油车辆和汽油车辆)排放的尾气已成为大气污染的主要来源之一。

[0038]

在柴油汽车尾气处理上目前有过单纯液体吸收碳烟颗粒物(pm)的尝试研究报道,但没有更深入的实用研究。

[0039]

目前,又例如采用cdpf(柴油机颗粒物捕集器)需要一套复杂的再生系统,并且要消耗大量贵金属,生产和使用成本都比较昂贵,离推广使用还有一定的距离。

[0040]

纳米颗粒是纳米材料基元;用物理、化学及生物学的方法制备出只包含几百个或几千个原子、分子的“颗粒”;这些“颗粒”的尺寸只有几个纳米。

[0041]

金属纳米颗粒表面上的原子十分活泼;可用纳米颗粒的粉体作成功催化剂。

[0043]

铂黑:金属铂的极细粉末呈黑色,所以叫铂黑;表观密度:15.8~17.6;溶于王水。

[0044]

铂(pt)——白金:用于制铂盐、催化剂(铂黑、披铂石棉)和化学仪器等。

[0045]

一般使它积聚在石棉或其他多孔物质的表面上;如将石棉浸入氯铂酸或氯铂酸铵溶液中,取出后灼烧,即得铂棉;铂黑、铂(石)棉能吸附大量的氢、氧等气体,在许多气体反应中可用作催化剂。

[0046]

铂催化剂:以铂为主要活性组分的催化剂,采用金属网、铂黑或载于氧化铝等载体上,可含有铼、氯有机化合物等助催化剂;用于氨氧化,重整,不饱和化合物氧化和加氢,气体脱除一氧化碳、氮氧化物和有机物,烷烃和烯烃加氢异构化等化工过程。碳、氮氧化物和有机物,烷烃和烯烃加氢异构化等化工过程。

[0048]

钯(pd):银白色金属;能吸附氢、氧等气体;不溶于冷硫酸和盐酸,但稍与热酸作用;溶于硝酸、王水和熔融的碱;用于制催化剂:披钯石棉、海绵钯等。

[0049]

钯催化剂:以钯为主要活性组分的催化剂,使用钯黑或载于氧化铝、沸石等载体上,以钠、镉、铅等的盐为助催化剂;用于烯烃除炔、除双烯烃、脂环烃脱氢,氧化,裂化,聚合等。

[0050]

对于国六标准,排放限值的变化,国六a、b标准具体情况如下:(一)、一氧化碳:a(700mg/km);b(500mg/km),(二)、非甲烷烃:a(68mg/km);b(35mg/km),(三)、氮氧化物:a(60mg/km);b(35mg/km),(四)、pm细颗粒物:a(4.5mg/km);b(3mg/km),国六a对比国五,最大的区别就一氧化碳从1000mg/km下降为700mg/km;而其他排放限制则和国五标准相同;而国六a、b的差异,通过上述数据对比即可知悉。

[0051]

检测方法:检测方法和国五相差无几,只是在原来的基础上增加车辆外观检查、车载诊断系统(obd)、调整污染物排放限值。

技术实现要素:

[0052]

本发明的目的是克服现有技术中存在的不足,提供一种燃汽车排气口es-doc,

nh

3-scr,cdpf-es五层孔板深度消声净化装置,为解决上述技术问题,采用的技术方案是,具有:排气口穿孔管腔消声器及发动机内防污染不锈钢排气阀副型式系统结构部份,所述排气口穿孔管腔消声器及发动机内防污染不锈钢排气阀副型式系统结构部份是与纳米贵金属活性气体催化氧化作用及螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统结构部份的相关联构件间均采用焊接固定的结构形式;所述纳米贵金属活性气体催化氧化作用及螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统结构部份,再与氨选择性水溶液催化还原作用和五层带净化消声孔不锈钢缓冲过滤板组件深度净化及低噪声控制副型式综合处理系统结构部份的相关联构件间均采用焊接固定结构形式的构成,及其通过上述结构形式分别制造而成整体的成套件产品,该成套件产品包括:分别针对在燃汽车辆尾气排放口的消声器与纳米贵金属活性气体催化氧化作用和氨选择性水溶液催化还原作用和五层带净化消声孔不锈钢缓冲过滤板组件的深度净化及低噪声控制整合处理装置的五效优化后处理技术,就是使燃汽车辆尾气排放的有害气体、碳烟细颗粒物与噪声在排入大气之前,利用该成套件产品的技术措施与方法,将其转化为无害气体和低噪声的放空排放,达到以及优于符合国家相关环保标准的规定。

[0053]

本发明的目的是克服现有技术中存在的不足,提供一种燃汽车排气口es-doc, nh

3-scr,cdpf-es五层孔板深度消声净化装置,为解决上述技术问题,采用的技术方案是,所述排气口穿孔管腔消声器及发动机内防污染不锈钢排气阀副型式系统结构部份,具有尾气接口管不锈钢法兰,分别包括:所述尾气接口管不锈钢法兰分别与尾气接口不锈钢管道和消声器管筒体不锈钢前端板的三者相关联构件间:采用同心焊接固定的结构,所述尾气接口不锈钢管道和消声器管筒体不锈钢前端板外侧面间采用:接口管不锈钢加强筋板焊接固定的结构,所述消声器管筒体不锈钢前端板外圆周与:尾气入口扩张不锈钢管道前端内圆周间采用同心焊接固定的结构,所述消声器管筒体不锈钢前端板中心内侧面与:消声器不锈钢穿孔管前端面间采用同心焊接固定的结构,所述消声器不锈钢穿孔管的另一端部与穿孔管不锈钢端板采用同心焊接固定的结构,所述尾气入口扩张不锈钢管道的底部外侧相贯圆弧面上与:安装基础用的不锈钢弧形板甲间采用良好贴合焊接固定的结构,所述不锈钢弧形板甲分别与不锈钢肋板甲、不锈钢竖板甲相连接处间均采用焊接固定的结构,所述不锈钢肋板甲、不锈钢竖板甲分别再与:滑动不锈钢支座底板甲相连接处间均采用焊接固定的结构,以及通过径向开长圆形地脚螺栓孔与:安装用的基础地脚螺栓间采用螺接固定的结构;所述尾气入口扩张不锈钢管道的管下前端部相贯圆弧面上与:60

°

锥管螺纹不锈钢无头内螺纹接头采用良好贴合焊接固定的结构,所述60

°

锥管螺纹不锈钢无头内螺纹接头与:60

°

锥管螺纹不锈钢方头管塞甲采用螺接固定的结构;所述60

°

锥管螺纹不锈钢方头管塞甲是采用扳手打开后、然后把管腔内所产生的沉积物从:60

°

锥内管螺纹接口及沉积物排出口进行排出收集处置的结构形式;所述尾气入口扩张不锈钢管道另一端内圆周与:消声器管筒体不锈钢后端板外圆周间采用同心焊接固定的结构;所述消声器管筒体不锈钢后端板外端面口与:气体收缩不锈钢变径管大端面口间采用同心焊接固定的结构;所述消声器管筒体不锈钢后端板外端面和气体收缩不锈钢变径管管外上面,前面,后面分别与:变径管不锈钢筋板间均采用焊接固定的结构;所述消声器管筒体不锈钢后端板外端面和气体收缩不锈钢变径管管外下面与:管体底部不锈钢筋板甲间采用焊接固定的结构;并且,所述尾气入口扩张不锈钢管道上部右端相贯圆弧面上又与:不锈钢弧形托板间采用良好贴合焊接固

定的结构;以及,所述尾气接口不锈钢管道内部另一顶端与:发动机内防污染不锈钢排气阀上的不锈钢左合页甲间采用焊接固定的结构,及其所述发动机内防污染不锈钢排气阀,包括具有:不锈钢双头铆钉甲分别与不锈钢左合页甲、不锈钢右合页甲采用铆接后、两端部再焊接固定的结构,并且所述不锈钢右合页甲与不锈钢蝶盘盖甲采用焊接固定而制造成一体的:发动机内防污染不锈钢排气阀副型式的系统结构形式的构成;以上所述排气口穿孔管腔消声器及发动机内防污染不锈钢排气阀副型式系统结构部份,同时包括:所述消声器不锈钢穿孔管上穿孔排列方式分别可采用正方形或者三角形,或者矩形的排列、外径为d

外

值[mm]时的管壁厚ti取2~6[mm]、孔径φi取3~15[mm]、孔心距bi值[mm]取大于等于孔径φi的5倍、小孔数取ni个、ni为正整偶数[个]、穿孔率pi取0.5~ 5%的几何尺寸孔群排列分布,以及所述尾气入口扩张不锈钢管道外径为d1值[mm]时、与消声器不锈钢穿孔管间的腔深取值100~200[mm]、当所述尾气入口扩张不锈钢管道内的扩张室有效长度为l值[mm]、所述消声器不锈钢穿孔管外径为d

外

值[mm]、并插入尾气入口扩张不锈钢管道内的有效长度为li值[mm]时而制造成一体的:排气口穿孔管腔消声器系统结构形式的构成。

[0054]

本发明的目的是克服现有技术中存在的不足,提供一种燃汽车排气口es-doc, nh

3-scr,cdpf-es五层孔板深度消声净化装置,为解决上述技术问题,采用的技术方案是,所述纳米贵金属活性气体催化氧化作用及螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统结构部份,具有榫面t带颈平焊不锈钢制管法兰,分别包括:所述榫面t带颈平焊不锈钢制管法兰中心置有:60

°

锥内管螺纹接口及

‘

催化剂’添加入口副型式的结构,所述 60

°

锥内管螺纹接口是与:60

°

锥管螺纹不锈钢方头管塞乙间采用螺接密封固定的结构,并且,所述60

°

锥管螺纹不锈钢方头管塞乙是采用扳手打开后、然后把纳米贵金属活性气体催化氧化作用催化剂、从60

°

锥内管螺纹接口及

‘

催化剂’添加入口添加至:由件205,件243,件245和件204之间首先分别采用焊接牢固后、内表面分别搪有陶瓷层而制造构成主体结构的

‘

催化剂贮备罐组合件’内的结构构成,并且添加后的

‘

催化剂贮备罐组合件’储存的容积保证在

‘

催化剂’添加警示标高hx线位置以下的结构形式;以及,所述60

°

锥管螺纹不锈钢方头管塞乙中心底部内置有:120

°

沉孔定位旋转副型式的结构形式;所述榫面t带颈平焊不锈钢制管法兰与槽面g带颈平焊不锈钢制管法兰间分别通过:不锈钢六角螺栓丙、不锈钢平垫圈丁、弹簧垫圈丁和不锈钢六角螺母丙采用螺接密封固定的结构;所述槽面g带颈平焊不锈钢制管法兰与

‘

催化剂’不锈钢贮备罐筒体接触面间采用:同心焊接密封固定的结构,所述

‘

催化剂’不锈钢贮备罐筒体下端部与不锈钢同心异径接头顶端接触面间采用:同心焊接密封固定的结构,所述不锈钢同心异径接头下端部再与:螺杆式主轴旋转输送用不锈钢圆筒长通道上部接触面间采用同心焊接密封固定的结构,并且,所述

‘

催化剂’不锈钢贮备罐筒体内表面、不锈钢同心异径接头内表面和螺杆式主轴旋转输送用不锈钢圆筒长通道内表及其下部外表分别采用:搪瓷层副型式的结构形式,所述搪瓷层材质为:高温、高强度、耐磨、耐腐蚀氧化物陶瓷的结构;所述

‘

催化剂’不锈钢贮备罐筒体外围和不锈钢同心异径接头上部外围又与:

‘

催化剂’贮备罐不锈钢外套管采用同心外套加强焊接密封固定的结构;所述

‘

催化剂’贮备罐不锈钢外套管上部左侧相贯圆弧面上与:不锈钢无缝管斜撑杆上顶部斜切面间采用焊接固定的结构,所述不锈钢无缝管斜撑杆腋下与

‘

催化剂’贮备罐不锈钢外套管夹角间采用:斜撑杆侧不锈钢筋板焊接固定的结构;所述不锈钢无缝管斜撑杆下端部的螺孔是通过不锈钢六角螺栓乙、不锈钢平垫圈乙、弹簧垫圈乙、不锈钢六角螺母甲与:斜撑杆

不锈钢连接板采用螺接装配固定的结构,所述斜撑杆不锈钢连接板与不锈钢弧形托板间采用焊接固定的结构,所述不锈钢弧形托板再与尾气入口扩张不锈钢管道上部右端相贯圆弧面间:采用良好贴合焊接固定的结构;所述尾气入口扩张不锈钢管道右端内圆周与:消声器管筒体不锈钢后端板外圆周间采用同心焊接固定的结构;所述消声器管筒体不锈钢后端板外端面口与:气体收缩不锈钢变径管大端面口间采用同心焊接固定的结构;所述消声器管筒体不锈钢后端板外端面和气体收缩不锈钢变径管管外上面,前面,后面分别与:变径管不锈钢筋板间均采用焊接固定的结构;所述消声器管筒体不锈钢后端板外端面和气体收缩不锈钢变径管管外下面与:管体底部不锈钢筋板甲间采用焊接固定的结构;以上所述

‘

催化剂’贮备罐不锈钢外套管右侧上部相贯圆弧面上与:等长双头螺柱调节支撑与抱箍连接紧固组合件上的不锈钢六角厚螺母顶端面间采用垂直焊接固定的结构,所述不锈钢六角厚螺母的内螺纹通过等长双头不锈钢螺柱的外螺纹采用螺接装配固定的结构,所述等长双头不锈钢螺柱的外螺纹再与:另 1只不锈钢六角厚螺母的内螺纹采用螺接装配固定的结构,所述该不锈钢六角厚螺母顶端面间又与不锈钢扁钢抱箍左爿左侧外端中部相贯圆弧面上采用:垂直焊接固定的结构;所述不锈钢扁钢抱箍左爿通过不锈钢扁钢抱箍右爿、与氨选择性水溶液催化还原作用和五层带净化消声孔不锈钢缓冲过滤板组件深度净化及低噪声控制副型式综合处理系统结构部份上的、立管用不锈钢外套管外周围间分别通过:不锈钢六角螺栓丁,不锈钢平垫圈戊,弹簧垫圈戊和不锈钢六角螺母丁采用螺接装配固定的结构;所述

‘

催化剂’贮备罐不锈钢外套管左侧下部和不锈钢同心异径接头左侧上部再与:

‘

催化剂’缺失热电阻/偶固定用不锈钢细牙内螺纹接头{在线监控接口}间采用垂直焊接密封固定的结构,所述

‘

催化剂’缺失热电阻/偶固定用不锈钢细牙内螺纹接头再与:

‘

催化剂’缺失智能监控贵金属热电阻/偶采用细牙螺接密封装配式固定的结构,及其所述

‘

催化剂’缺失智能监控贵金属热电阻/偶分别通过:热电阻/偶引出导线——绿色电缆线、热电阻/偶引出导线——黄色电缆线、热电阻/偶引出导线——黑色电缆线,分别与纳米贵金属活性气体催化氧化作用催化剂缺失的在线智能监控报警仪表端接线连接的副型式,即分别采用:在线智能监控报警信号输~中间变送与传感~保护开关的相关器件组装式固定的电器仪表端形式;以上所述不锈钢同心异径接头和螺杆式主轴旋转输送用不锈钢圆筒长通道二者间外左侧再与:罐筒外侧不锈钢加强筋板甲间采用焊接加强固定的结构;以及,所述不锈钢同心异径接头与螺杆式主轴旋转输送用不锈钢圆筒长通道二者间外右侧,前侧,后侧均分别与:罐筒外侧不锈钢加强筋板乙间采用焊接加强固定的结构,并且,所述罐筒外侧不锈钢加强筋板甲和罐筒外侧不锈钢加强筋板乙上置有:罐筒体安装用吊耳孔副型式;以上所述

‘

催化剂’不锈钢贮备罐筒体及内表面搪瓷层、不锈钢同心异径接头及内表面搪瓷层和螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层与

‘

催化剂’贮备罐不锈钢外套管的之间:首先分别采用焊接牢固后再采用搪瓷而制造构成主体结构的

‘

催化剂贮备罐组合件’结构形式的构成;以及,所述螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层组合件内部两端的锥形喇叭口的长通孔一是用于:气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴旋转时,达到上口排入与下口排出、均匀分配分流输送

‘

催化剂贮备罐组合件’内的纳米贵金属活性气体催化氧化作用催化剂的作用的结构形式,二是用于:防止管腔内的高温气流倒灌注入

‘

催化剂贮备罐组合件’内、避免污染或者引爆纳米贵金属活性气体催化氧化作用催化剂的作用的结构形式;所述气流速度与风机旋转同步推送精准计量不锈钢螺杆

式主轴及表面搪瓷层组合件顶部的:120

°

尖锥方头螺栓柱副型式上螺栓柱的螺纹间,分别通过不锈钢平垫圈丙、弹簧垫圈丙和不锈钢六角螺母乙采用螺接组装式固定的结构形式;所述120

°

尖锥方头螺栓柱副型式上的120

°

尖锥再与:以上所述60

°

锥管螺纹不锈钢方头管塞乙中心内底部的120

°

沉孔定位旋转副型式之间,采用有间隙配合可灵活转动的结构形式;所述不锈钢平垫圈丙的下平面与高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件上的陶瓷管筒顶端面间采用:有间隙配合可灵活转动的结构形式;所述气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及表面搪瓷层组合件,是与高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件上的陶瓷管筒内圆壁间采用:有间隙配合可灵活转动的结构形式;所述“催化剂”不锈钢贮备罐筒体及内表面搪瓷层组合件内壁圆周边,是与高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件上的陶瓷隔离筛盘外圆周间采用:有间隙配合可灵活转动的结构形式;所述不锈钢同心异径接头及内表面搪瓷层组合件内壁圆周,是与高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件上的陶瓷底层筛盘外圆周接触点之间采用:可灵活转动配合的结构形式;以及,所述陶瓷底层筛盘上的半腰子长槽口用于组合装配时可以方便避开:

‘

催化剂’缺失智能监控贵金属热电阻/偶的结构形式;所述气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及表面搪瓷层组合件底部的螺栓柱及风机安装主轴副型式,与不锈钢风机叶轮及表面搪瓷层副型式组合件两者的

‘

轴’与

‘

孔’之间组装后、再通过底端

‘

螺栓柱’分别把不锈钢组合式盖形螺母和不锈钢双耳止动垫圈及表面搪瓷层副型式组合件采用:螺纹连接与双耳止动固定装配式的结构形式;安装时,所述不锈钢风机叶轮及表面搪瓷层副型式组合件的风机叶尖与:风机气流稳流段不锈钢管道内壁直径d

内

[mm]之间的距离应保持均匀、其安装后局部间隙应≥0.04do,do为风机直径[mm];所述气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及表面搪瓷层组合件上的、气流速度与风机旋转同步推送精准计量用的粗牙螺纹的区段、与螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层组合件上的、两端分别带锥形喇叭口的长通孔内圆周接触区段之间:一是用于气流速度与风机旋转同步推送精准计量——纳米贵金属活性气体催化氧化作用催化剂的作用的结构形式;二是用于:防止管腔内的高温气流倒灌注入

‘

催化剂贮备罐组合件’内、避免污染或者引爆纳米贵金属活性气体催化氧化作用催化剂的作用的结构形式;所述螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层组合件外圆周边、与位于不锈钢法兰密封盖及螺栓孔处的内孔间采用:同轴心焊接固定的结构;所述风机气流稳流段不锈钢管道的圆弧相贯面上与位于不锈钢法兰密封座处之间采用:两管轴心线垂直并良好贴合焊接固定的结构,所述不锈钢法兰密封座与波纹型金属包覆垫片、不锈钢法兰密封盖之间分别通过:不锈钢六角螺栓,不锈钢平垫圈和弹簧垫圈采用螺接密封固定的结构;所述螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层组合件外圆间分别与:不锈钢法兰密封座内圆间和位于风机气流稳流段不锈钢管道相连内孔间:采用有缝垂直顺插入组装式的结构形式;所述螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层组合件与不锈钢法兰密封座之间再通过:波纹型金属包覆垫片采用密封型式的结构;所述螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层组合件、又与气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及表面搪瓷层组合件之间采用:基孔制过渡配合顺插式组装的结构形式;所述风机气流稳流段不锈钢管道的底部圆弧相贯面上与安装基础用的不锈钢弧形板乙间采用良好贴合焊接固定的结构,所述不锈钢弧形板乙分别与不锈钢肋板乙、不锈钢竖板乙

相连接处之间均采用焊接固定的结构,所述不锈钢肋板乙、不锈钢竖板乙分别再与:滑动不锈钢支座底板乙相连接处之间均采用焊接固定的结构,以及通过轴向开长圆形地脚螺栓孔与:安装用的基础地脚螺栓间采用螺接固定的结构;所述风机气流稳流段不锈钢管道外圆周垂直并串插于:

‘

净化剂’贮备罐管筒体不锈钢内侧端板中后采用同轴心焊接固定的结构,以及,所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板外端面和风机气流稳流段不锈钢管道管外上面、前面、后面分别与:稳流段管外不锈钢筋板之间均采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板外端面和风机气流稳流段不锈钢管道管外下面与:管体底部不锈钢筋板乙之间采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板外圆周再与:

‘

净化剂’贮备罐不锈钢管筒体内圆周间采用同心焊接固定的结构;所述

‘

净化剂’贮备罐不锈钢管筒体管底下又与收集器筒体不锈钢筋板乙间采用焊接固定的结构,以及通过上述各个结构形式分别制造而成整体的:纳米贵金属活性气体催化氧化作用及螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统结构部份,以及它的基本工作原理:所述纳米贵金属活性气体催化氧化作用催化剂,可以选用贵金属铂[pt]/或者钯[pd]的活性炭载体组分催化剂,将其安装在燃汽车辆后处理系统的最前端,在利用贵金属组分的活性气体催化氧化作用下,精准有效去除尾气中的一氧化碳[co]、碳氢化合物[hc]等还原性气态污染物,以及细颗粒物[pm]中的可溶性有机成分;主要反应原理:一氧化碳被氧化为二氧化碳:co 1/2o2→

co2…………

式1;碳氢化合物[非甲烷烃类]被氧化为二氧化碳和水蒸汽:[hc] o2→

co2 h2o

………

式2;并且,通过结合采用以上所述的螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统的结构形式,其处理效果达到国六b标准排放限值规定的目的作用。

[0055]

本发明的目的是克服现有技术中存在的不足,提供一种燃汽车排气口es-doc, nh

3-scr,cdpf-es五层孔板深度消声净化装置,为解决上述技术问题,采用的进一步技术方案是,所述高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件,具有陶瓷管筒,分别包括:所述陶瓷管筒分别与陶瓷隔离筛盘和陶瓷翼板甲结合制造成一体的陶瓷结构形式,其中,置有的4片陶瓷翼板甲均布于陶瓷隔离筛盘上表面的陶瓷结构形式,所述陶瓷隔离筛盘上置有的若干个筛盘腰子孔眼分别均布在:4片陶瓷翼板甲上之空间内的结构形式;以上所述陶瓷管筒分别与陶瓷隔离光盘、陶瓷翼板乙和陶瓷隔离筛盘结合制造成一体的陶瓷结构形式,其中,置有的4片陶瓷翼板乙均布于陶瓷隔离光盘上表面的陶瓷结构形式;以上所述陶瓷管筒分别与陶瓷底层筛盘和陶瓷翼板丙结合制造成一体的陶瓷结构形式,其中,置有的4片陶瓷翼板丙均布于陶瓷底层筛盘上表面的陶瓷结构形式,置有的2个半腰子长槽口均布在陶瓷底层筛盘上、并与陶瓷翼板丙之间成45度的夹角,以及,所述陶瓷底层筛盘上置有的若干个筛盘腰子孔眼分别均布在:4片陶瓷翼板丙上之空间内的结构形式,及其所述陶瓷底层筛盘上的半腰子长槽口是用于:相关组件间装配时可以方便避开

‘

催化剂’缺失智能监控贵金属热电阻/偶的结构形式;以上所述陶瓷管筒和陶瓷隔离筛盘组合件、与陶瓷隔离光盘和陶瓷翼板乙分别间隔分布在:陶瓷管筒的陶瓷结构形式,所述陶瓷管筒和陶瓷隔离筛盘第1组的组合件置在:陶瓷管筒顶层的陶瓷结构形式,所述陶瓷底层筛盘和陶瓷翼板丙组合件置在:陶瓷管筒底层的陶瓷结构形式,以及通过上述各个结构形式分别制造而成一体的:高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件成套件制品;以上所述的同时,当所述60

°

锥管螺纹不锈钢方头管塞乙是采用扳手打开后、然后把纳米贵金属活性气体催化氧化

作用催化剂、从60

°

锥内管螺纹接口及

‘

催化剂’添加入口添加至:由件205,件243,件245和件204 之间首先分别采用焊接牢固后、内表面分别搪有陶瓷层而制造构成主体结构的

‘

催化剂贮备罐组合件’内的同时,可以直接利用来回转动整个:高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件部件,慢慢添加至

‘

催化剂贮备罐组合件’内储存的容积应保证在

‘

催化剂’添加警示标高hx线位置以下的结构形式的构成。

[0056]

本发明的目的是克服现有技术中存在的不足,提供一种燃汽车排气口es-doc, nh

3-scr,cdpf-es五层孔板深度消声净化装置,为解决上述技术问题,采用的技术方案是,所述氨选择性水溶液催化还原作用和五层带净化消声孔不锈钢缓冲过滤板组件深度净化及低噪声控制综合处理系统结构部份,具有风机气流稳流段不锈钢管道,分别包括:所述风机气流稳流段不锈钢管道顶端与稳流段管道不锈钢管端板外圆周间:采用同心焊接固定的结构;所述风机气流稳流段不锈钢管道外圆周垂直并串插于:

‘

净化剂’贮备罐管筒体不锈钢内侧端板中后采用同轴心线焊接固定的结构;所述风机气流稳流段不锈钢管道和稳流段管道不锈钢管端板焊接固定后的管顶端部位是安装放置在:稳流段管道端部不锈钢圆环托架上的结构形式;所述稳流段管道端部不锈钢圆环托架是焊接固定在

‘

净化剂’贮备罐管筒体不锈钢端板内侧端面与之对应的标高位置上的结构形式;以及,所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板外端面和风机气流稳流段不锈钢管道管外上面、前面、后面分别与:稳流段管外不锈钢筋板之间均采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板外端面和风机气流稳流段不锈钢管道管外下面与:管体底部不锈钢筋板乙之间采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板外圆周边再与:

‘

净化剂’贮备罐不锈钢管筒体内圆周边间采用同心焊接固定的结构;以及,在所述

‘

净化剂’贮备罐不锈钢管筒体上部中间圆弧相贯面上与垂直于:气流收集虹吸不锈钢异径管轴线之间采用垂直焊接固定的结构,所述气流收集虹吸不锈钢异径管顶端口与立管用不锈钢外套管下端口采用:同心对接焊接固定的结构,所述气流收集虹吸不锈钢异径管外和立管用不锈钢外套管外下部分别与:外套管与异径管侧不锈钢筋板间采用焊接固定的结构,所述立管用不锈钢外套管内圆周与排气出口不锈钢立管间采用:顺插式可灵活转动的结构形式;所述排气出口不锈钢立管上端口与排气出口不锈钢90

°

弯头下端口采用:同心对接焊接固定的结构,所述排气出口不锈钢90

°

弯头上端口与排气出口不锈钢尾管平端口采用:同心对接焊接固定的结构,所述立管用不锈钢外套管上的排气出口方位定位2~φ(均布)销轴通孔副型式,与排气出口不锈钢立管上的排气出口方位变化可调节n~φ(均布)销轴通孔副型式分别通过:不锈钢销轴和不锈钢开口销来达到可以旋转调节、定位固定排气出口方位作用的目的;所述立管用不锈钢外套管外周围间与:不锈钢扁钢抱箍左爿和不锈钢扁钢抱箍右爿拼装后的内圆周间,分别通过不锈钢六角螺栓丁、不锈钢平垫圈戊、弹簧垫圈戊、不锈钢六角螺母丁采用螺接装配固定的结构;所述不锈钢扁钢抱箍左爿外左侧中部圆弧相贯面上与:不锈钢六角厚螺母顶端面间采用垂直焊接固定的结构,所述不锈钢六角厚螺母上内螺纹与等长双头不锈钢螺柱上外螺纹间采用螺接组装固定的结构;以上所述风机气流稳流段不锈钢管道下部圆弧相贯面上垂直于与:气流转弯不锈钢立管所对应的轴线之间采用垂直焊接固定的结构;所述气流转弯不锈钢立管下管口与:气流喷射不锈钢锥形管道大管口采用同心对接焊接固定的结构,所述气流喷射不锈钢锥形管道小管口与:喷射排通不锈钢90

°

弯头上管口采用同心对接焊接固定的结构,所述喷射排通不锈钢 90

°

弯头下管口与:气流喷射不锈

钢出口管上游管口采用同心对接焊接固定的结构,所述气流喷射不锈钢出口管下游管口端上部与:气流喷射不锈钢防液倒灌阀上的不锈钢右合页丙采用焊接固定的结构,及其所述气流喷射不锈钢防液倒灌阀,包括具有:不锈钢双头铆钉甲分别与不锈钢左合页甲、不锈钢右合页甲采用铆接后、两端部再焊接固定的结构,并且所述不锈钢左合页甲与不锈钢蝶盘盖甲采用焊接固定而制造成一体的:气流喷射不锈钢防液倒灌阀结构形式的构成;以上所述

‘

净化剂’贮备罐不锈钢管筒体下部中间的圆弧相贯面位置上垂直于:收集器不锈钢管筒体上管口所对应的轴线间采用垂直对接焊接固定的结构,所述收集器不锈钢管筒体下管口与无折边不锈钢锥形封头上端口间:采用同心对接焊接固定的结构,所述无折边不锈钢锥形封头的下端口与排通管不锈钢90

°

弯头上管口间:采用同心对接焊接固定的结构,所述排通管不锈钢90

°

弯头下管口与沉淀物排通不锈钢管道上游管口间:采用同心对接焊接固定的结构,所述沉淀物排通不锈钢管道下游的内管螺纹与异径内接头大端外螺纹间:采用管螺纹连接固定的结构,所述异径内接头小端外螺纹与沉淀物收集处置排出阀内螺纹间:采用管螺纹连接固定的结构,所述沉淀物收集处置排出阀内螺纹与:沉淀物排出不锈钢接管上外管螺纹间采用管螺纹连接固定的结构;所述沉淀物收集处置排出阀是采用手动拧开后、然后把沉淀物从:沉淀物排出不锈钢接管上的沉淀物处置排出口进行排出收集处置的结构形式;所述

‘

净化剂’贮备罐不锈钢管筒体管底下右侧、无折边不锈钢锥形封头和收集器不锈钢管筒体外右侧分别与:收集器筒体不锈钢筋板甲间采用焊接固定的结构,所述

‘

净化剂’贮备罐不锈钢管筒体管底下左侧、无折边不锈钢锥形封头和收集器不锈钢管筒体外左侧、前侧、后侧分别与:收集器筒体不锈钢筋板乙间均采用焊接固定的结构;所述无折边不锈钢锥形封头下部内壁锥形面上分别对应与:固液二相分流不锈钢扁钢斜面间采用贴合式焊接固定的结构,所述固液二相分流不锈钢扁钢中心下顶面分别与:沉淀物收集不锈钢蝶盘盘底上表面间采用贴合式焊接固定的结构;另外,(一).首先,在以上所述

‘

净化剂’贮备罐不锈钢管筒体和收集器不锈钢管筒体圆弧相贯面位置上方:安装后并焊接固定置有底层带净化消声孔不锈钢缓冲过滤板组件的结构形式,其中,所述底层带净化消声孔不锈钢缓冲过滤板组件的左、右板上置有:底层净化消声孔n5~φ5均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式;(二).其次,在所述底层带净化消声孔不锈钢缓冲过滤板组件的上方:安装后并点焊固定置有四层带净化消声孔不锈钢缓冲过滤板组件的结构形式,所述四层带净化消声孔不锈钢缓冲过滤板组件与底层带净化消声孔不锈钢缓冲过滤板组件的层间距离是由:四层间隔仓不锈钢支撑板来间隔支撑的结构形式,其中,所述四层带净化消声孔不锈钢缓冲过滤板组件的左、右板上置有:四层净化消声孔n4~φ4均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式;(三).其二,在所述四层带净化消声孔不锈钢缓冲过滤板组件的上方:安装后并点焊固定置有三层净化消声孔不锈钢缓冲过滤板组件的结构形式,所述三层带净化消声孔不锈钢缓冲过滤板组件与四层带净化消声孔不锈钢缓冲过滤板组件的层间距离是由:三层间隔仓不锈钢支撑板来间隔支撑的结构形式,其中,所述三层带净化消声孔不锈钢缓冲过滤板组件的左、右板上置有:三层净化消声孔n3~φ3均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式;(四).然后,在所述三层带净化消声孔不锈钢缓冲过滤板组件的上方:安装后并点焊固定置有二层带净化消声孔不锈钢缓冲过滤板组件的结构形式,所述二层带净化消声孔不锈钢缓冲过滤板组件与三层带净化消声孔不锈钢缓冲过滤板组件的层间距离是由:二层间隔仓不锈钢支撑板来间隔支

撑的结构形式,其中,所述二层带净化消声孔不锈钢缓冲过滤板组件的前、后板上置有:二层净化消声孔n2~φ2均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式;(五).最后,在所述二层带净化消声孔不锈钢缓冲过滤板组件的上方:安装后并点焊固定置有顶层冲净化消声孔不锈钢缓冲过滤板组件的结构形式,所述顶层带净化消声孔不锈钢缓冲过滤板组件与二层带净化消声孔不锈钢缓冲过滤板组件的层间距离是由:顶层间隔仓不锈钢支撑板来间隔支撑的结构形式,其中,所述顶层带净化消声孔不锈钢缓冲过滤板组件的前、后板上置有:顶层净化消声孔n1~φ1均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式;在以上所述

‘

净化剂’贮备罐管筒体不锈钢端板与所述

‘

净化剂’贮备罐不锈钢管筒体之间没有焊接之前、首先,分别把:带净化消声孔不锈钢缓冲过滤板组件件348,件347,件346,件345和件344以次按此顺序安装并点焊固定于:

‘

净化剂’贮备罐不锈钢管筒体管体之中的结构形式,其间在管筒体b宽度尺寸立面内的安装公差均为-1mm至-3mm之间,而在d2直径管道立面内的左与右板间,或者前与后板间安装间隙均小于等于4mm的结构形式;然后,把以上所述

‘

净化剂’贮备罐不锈钢管筒体右端内圆周再与:

‘

净化剂’贮备罐管筒体不锈钢端板外圆周间采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢端板上部外端面位置上并相交于

‘

净化剂’贮备罐不锈钢管筒体径向中轴线上与:

‘

净化剂’添加用不锈钢排入管所对应的轴线间采用垂直端面插入焊接固定的结构;所述

‘

净化剂’添加用不锈钢排入管外侧一端管口与:

‘

净化剂’添加用不锈钢90

°

弯头下端口间采用同心对接焊接固定的结构;所述

‘

净化剂’添加用不锈钢90

°

弯头上端口与:

‘

净化剂’添加用不锈钢入口管下端口间采用同心对接焊接固定的结构;所述

‘

净化剂’添加用不锈钢入口管上口内螺纹与:60

°

锥管螺纹不锈钢方头管塞丙上外螺纹间采用螺纹连接固定的结构,并且,所述60

°

锥管螺纹不锈钢方头管塞丙是采用扳手打开后、然后把氨选择性水溶液催化还原作用净化剂从:60

°

锥内管螺纹接口及

‘

净化剂’添加入口添加至:由件309,件318,件339,件336,件334和件331,件329之间分别焊接牢固而制造构成主体结构的

‘

净化剂贮备罐组合件’内的结构形式构成,并且添加后的

‘

净化剂贮备罐组合件’内储存的容积应保证在

‘

净化剂’添加警示标高hy线位置以下的结构形式;所述

‘

净化剂’贮备罐管筒体不锈钢端板上端面与

‘

净化剂’添加用不锈钢入口管内侧间通过:添加入口管不锈钢筋板采用焊接固定的结构,所述

‘

净化剂’添加用不锈钢排入管和

‘

净化剂’添加用不锈钢 90

°

弯头两者的下部间分别通过:排入管下不锈钢筋板与

‘

净化剂’贮备罐管筒体不锈钢端板外端面间采用焊接固定的结构,所述排入管下不锈钢筋板下部通过:轴向安装定位固定不锈钢连接角钢左端部与:

‘

净化剂’贮备罐管筒体不锈钢端板外端面间分别采用焊接固定的结构、焊接时且把轴向安装定位固定不锈钢连接角钢上置有的:轴向开长圆形安装螺栓孔朝立面正前方位置上布置的结构形式;以上所述

‘

净化剂’添加用不锈钢排入管内侧顶端部与添加口不锈钢防溢出阀上的不锈钢右合页乙间采用焊接固定的结构,及其所述添加口不锈钢防溢出阀,包括具有:不锈钢双头铆钉乙分别与不锈钢左合页乙、不锈钢右合页乙采用铆接后、两端部再焊接固定的结构,并且所述不锈钢左合页乙与不锈钢蝶盘阀盖乙采用焊接固定而制造成一体的:添加口不锈钢防溢出阀结构形式的构成;以上所述

‘

净化剂’贮备罐管筒体不锈钢端板外侧右下角端面上与

‘

净化剂’失效热电阻/偶固定用不锈钢细牙内螺纹接头{在线监控接口}间采用垂直密封焊接固定的结构,所述

‘

净化剂’失效热电阻/偶固定用不锈钢细牙内螺纹接头再与:

‘

净化剂’缺失智能监控贵金属热电阻/偶采用细牙螺接密封装配式固定的结构,及其所述

‘

净

化剂’失效智能监控贵金属热电阻/偶分别通过:热电阻/偶引出导线——蓝色电缆线、热电阻/偶引出导线——红色电缆线、热电阻/偶引出导线——白色电缆线,分别与氨选择性水溶液催化还原作用净化剂失效的在线智能监控报警仪表端接线连接的副型式,即分别采用:在线智能监控报警信号输~中间变送与传感~保护开关的相关器件组装式固定的电器仪表端形式;以及通过上述各个结构形式分别制造而成整体的:氨选择性水溶液催化还原作用和五层带净化消声孔不锈钢缓冲过滤板组件深度净化及低噪声控制综合处理系统结构部份,以及它的基本工作原理:包括:所述氨选择性水溶液催化还原作用净化剂,是将一定浓度的尿素水溶液选择性利用产生催化还原作用下的氨气[nh3],与尾气中的氮氧化合物[nox]反应,催化还原为无害的水[h2o]和氮气[n2],从而有效去除[nox],主要反应原理: nh3 nox

→

n2 h2o

…………

式3;并且,通过结合以上所述的五层:带净化消声孔不锈钢缓冲过滤板组件件344、件345、件 346、件347和件348层层净化和消声的缓冲过滤作用下,充分利用尿素水溶液吸食了有害的碳烟细颗粒物[pm],可以达到净化100%的有害碳烟pm细颗粒物,达到优于国六b标准排放限值的规定,对大功率重型多缸柴油发电机组尾气的净化效果的优势尤为特显,以及,同时起到低噪声排放综合处理的目的作用。

[0057]

本发明的目的是克服现有技术中存在的不足,提供一种燃汽车排气口es-doc, nh

3-scr,cdpf-es五层孔板深度消声净化装置,为解决上述技术问题,采用的进一步技术方案是,具有:所述气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及表面搪瓷层组合件底部的螺栓柱及风机安装主轴副型式,与不锈钢风机叶轮及表面搪瓷层副型式组合件的两者的

‘

轴’与

‘

孔’之间组装后、再通过底端

‘

螺栓柱’分别把不锈钢组合式盖形螺母和不锈钢双耳止动垫圈及表面搪瓷层副型式组合件采用:螺纹连接与双耳止动固定装配式的结构形式;安装时,所述不锈钢风机叶轮及表面搪瓷层副型式组合件的风机叶尖与:风机气流稳流段不锈钢管道内壁直径d

内

[mm]之间的距离应保持均匀、其安装后局部间隙应≥0.04do, do为风机直径[mm];所述气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及表面搪瓷层组合件上的、气流速度与风机旋转同步推送精准计量用的粗牙螺纹的区段、与螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层组合件内部的、两端分别带锥形喇叭口的长通孔内圆周接触的区段之间的作用为:一是用于:气流速度与风机旋转同步推送精准计量——纳米贵金属活性气体催化氧化作用催化剂的作用的结构形式;二是用于:防止管腔内的高温气流倒灌注入

‘

催化剂贮备罐组合件’内、避免污染或者引爆纳米贵金属活性气体催化氧化作用催化剂的作用的结构形式;其特征在于,其主要工作原理,包括:燃汽车辆尾气排量的排放气流速度与不锈钢风机叶轮及表面搪瓷层副型式组合件的旋转速度成比例——当排量越大,在通过螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层和气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及表面搪瓷层两组合件间的:即从气流速度与风机旋转同步推送精准计量用的粗牙螺纹上的螺纹中,同步推送精准计量挤压投放出来的纳米贵金属活性气体催化氧化作用催化剂投入量也就越多,来确保达到尾气排量的排放气流速度与不锈钢风机叶轮旋转速度精准同步的目的作用,为此,以上所述该成套件产品中,其净化效果与燃汽车辆发动机的空燃比{空燃比:充入气缸的空气量与进入气缸燃油量的重量比值}比值的变动,不会影响对其废气中的有害物质进行催化净化的净化效果;即目前的《三元型催化式排气净化器》,也称《三元催化转化器》其空燃比

只能在很小的范围内变动,否则就不能同时对废气中的一氧化碳[co]、碳氢化合物[hc]和氮氧化合物[nox]三种有害物质进行催化净化的净化效果;因此,本发明彻底解决了目前《三元型催化式排气净化器》等装置使用中存在的技术缺陷与问题——即:(一)是彻底解决了目前的:“为了充分发挥三元催化剂的效率,必须要将燃汽车发动机的空燃比要接近理论上的比值,其空燃比只能在很小的范围内变动,否则就不能同时对废气中的一氧化碳[co]、碳氢化合物[hc]和氮氧化合物[nox]三种有害物质进行净化;所以,《三元型催化式排气净化器》还必须要与车辆上的电子计算机控制系统连在一起使用,用氧传感器检测排气中的氧浓度,将信息反馈到计算机,再由计算机去控制空燃比”的技术难题;(二)是彻底解决了目前的:“它只能适用于无铅汽油做燃料的燃汽车,因为使用含铅燃汽油,废气中的铅就会复盖住催化剂,使净化器停止工作而不起任何作用,俗称

‘

中毒’;因此,燃汽车辆使用《三元型催化式排气净化器》的前提条件有二个:

①

要用无铅汽油,

②

发动机要使用电控燃油喷射装置,这样,《三元型催化式排气净化器》才能起到净化效果;并且,《三元型催化式排气净化器》的技术较高,蜂巢式通道上的催化剂涂层如果展开的话,足有两个足球场面积那么大,制造工艺相当严格;并且,它们的使用寿命通常在10万km以内,即在使用到一定的期限,为了尾气排放达标,必须进行重新更换全新的”又一技术问题。

[0058]

本发明的目的是克服现有技术中存在的不足,提供一种燃汽车排气口es-doc, nh

3-scr,cdpf-es五层孔板深度消声净化装置,为解决上述技术问题,采用的进一步技术方案是,具有:(一).首先,在以上所述

‘

净化剂’贮备罐不锈钢管筒体和收集器不锈钢管筒体圆弧相贯面位置上方:安装后并焊接固定置有底层带净化消声孔不锈钢缓冲过滤板组件的结构形式,其中,所述底层带净化消声孔不锈钢缓冲过滤板组件的左、右板上置有:底层净化消声孔n5~φ5均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式;(二).其次,在所述底层带净化消声孔不锈钢缓冲过滤板组件的上方:安装后并点焊固定置有四层带净化消声孔不锈钢缓冲过滤板组件的结构形式,所述四层带净化消声孔不锈钢缓冲过滤板组件与底层带净化消声孔不锈钢缓冲过滤板组件的层间距离是由:四层间隔仓不锈钢支撑板来间隔支撑的结构形式,其中,所述四层带净化消声孔不锈钢缓冲过滤板组件的左、右板上置有:四层净化消声孔n4~φ4均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式;(三).其二,在所述四层带净化消声孔不锈钢缓冲过滤板组件的上方:安装后并点焊固定置有三层净化消声孔不锈钢缓冲过滤板组件的结构形式,所述三层带净化消声孔不锈钢缓冲过滤板组件与四层带净化消声孔不锈钢缓冲过滤板组件的层间距离是由:三层间隔仓不锈钢支撑板来间隔支撑的结构形式,其中,所述三层带净化消声孔不锈钢缓冲过滤板组件的左、右板上置有:三层净化消声孔n3~φ3均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式;(四).然后,在所述三层带净化消声孔不锈钢缓冲过滤板组件的上方:安装后并点焊固定置有二层带净化消声孔不锈钢缓冲过滤板组件的结构形式,所述二层带净化消声孔不锈钢缓冲过滤板组件与三层带净化消声孔不锈钢缓冲过滤板组件的层间距离是由:二层间隔仓不锈钢支撑板来间隔支撑的结构形式,其中,所述二层带净化消声孔不锈钢缓冲过滤板组件的前、后板上置有:二层净化消声孔n2~φ2均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式; (五).最后,在所述二层带净化消声孔不锈钢缓冲过滤板组件的上方:安装后并点焊固定置有顶层冲净化消声孔不锈钢缓冲过滤板组件的结构形式,所述顶层带净化消声孔不锈钢缓冲过滤板组件与二层带净化消声孔不锈钢缓

冲过滤板组件的层间距离是由:顶层间隔仓不锈钢支撑板来间隔支撑的结构形式,其中,所述顶层带净化消声孔不锈钢缓冲过滤板组件的前、后板上置有:顶层净化消声孔n1~φ1均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式;在以上所述

‘

净化剂’贮备罐管筒体不锈钢端板与所述

‘

净化剂’贮备罐不锈钢管筒体之间没有焊接之前、首先,分别把:带净化消声孔不锈钢缓冲过滤板组件件348,件347,件 346,件345和件344以次按此顺序安装并点焊固定于:

‘

净化剂’贮备罐不锈钢管筒体管体之中的结构形式、其间在管筒体b宽度尺寸立面内的安装公差均为-1mm至-3mm之间、而在d2直径管道立面内的:左与右板间,或者前与后板间安装间隙均小于等于4mm的结构形式,分别包括:针对柴油机主要排放物为pm颗粒状物质和nox,而co和hc排放较低;柴油机与同等功率的汽油机相比,pm微粒和nox是排放中两种最主要的污染物;柴油机nox排放的危害;柴油机排出的nox中,no约占90%,no2只是其中很少的一部分;nox排放量与汽油机大致处于同一数量级;而pm的排放量约为汽油机的几十倍;净化柴油机尾气排放主要是净化颗粒物质pm和 no,有目的高效控制pm和nox的排放是如今全球性的技术难题{即:柴油机尾气污染物催化净化原理、方法和技术的研究是当今世界环境催化领域的热门和难点课题之一},为此,通过以上所述的五层:带净化消声孔不锈钢缓冲过滤板组件件348、件347、件346、件345和件344 层层净化和消声的缓冲过滤作用下,充分利用了尿素水溶液高效吸食了有害的碳烟细颗粒物 [pm],可以净化100%的有害碳烟pm细颗粒物,它对大功率重型多缸柴油发电机组尾气中有害的:碳烟细颗粒物[pm]净化效果的优势尤为特显,并且,同时起到了低噪声排放综合处理的目的作用,因此,通过以上所述的

‘

五层带净化消声孔不锈钢缓冲过滤板组件’的成套件产品中,一是彻底解决了:目前的《三元型催化式排气净化器》或者《doc cdpf双滤芯载体柴油车尾气净化装置》——即:“柴油机氧化催化剂(doc)通常以《陶瓷蜂窝》为基础负载催化剂,为通流式催化转化器,催化剂的活性组分一般采用贵金属铂(pt)或钯(pb),doc通常安装在柴油车后处理系统的最前端,利用贵金属组分的催化氧化作用,有效去除尾气中的co、碳氢化合物等还原性气态污染物,

……”

“最常用的《壁流式陶瓷蜂窝捕集器》,利用相邻捕集器孔道前后交替封堵,使尾气从壁面穿过,从而实现pm的截留捕集”等装置使用中存在的技术缺陷与问题:“由于柴油机排气微粒[pm]与[nox]的生成机理不同、因此减少[nox]的同时又增加了微粒[pm]的排放、或者因此减少微粒[pm]的同时又增加了[nox]的排放”的顾此失彼的如今技术难题;同时,二是又彻底解决了:目前的《三元型催化式排气净化器》或者《doc cdpf双滤芯载体柴油车尾气净化装置》——即:“柴油机氧化催化剂(doc)通常以《陶瓷蜂窝》为基础负载催化剂,为通流式催化转化器”,或者“最常用的《壁流式陶瓷蜂窝捕集器》,利用相邻捕集器孔道前后交替封堵[交替负载],使尾气从壁面穿过,从而实现pm的截留捕集”等装置使用中存在的技术缺陷与问题:“《三元型催化式排气净化器》或者《doc cdpf双滤芯载体柴油车尾气净化装置》的外形象一个《排气消声器》,实际上也起到《消声器》的作用,但是,以上这些《装置》的排气背压差{按gb/t6072.3设置排气背压差测量点,装置《消声器》前后测点处的相对压力值之差;排气背压差δpex=pex1-pex2;单位为kpa}值很大,使其功率内消耗也随之增加”的顾此失彼的如今技术难题;并且,三是也解决了:目前的《喷射尿素处理尾气》对车辆性能有一定影响等等一系列的技术问题,从而使采用机外催化技术净化100%的有害碳烟pm细颗粒物和nox成为可能,同时达到了低噪声排放综合处理的目的作用,即:使其综合处理效果达到以及优于国六b标准排放限值规定的目的成为可能。

[0059]

本发明的目的是克服现有技术中存在的不足,提供一种燃汽车排气口es-doc, nh

3-scr,cdpf-es五层孔板深度消声净化装置,为解决上述技术问题,采用的技术方案是,包括:将原来燃汽车辆上的《三元型催化式排气净化器》,也称《三元催化转化器》,或者《doc cdpf双滤芯载体柴油车尾气净化装置》或者《消声器》都拆下后,然后在原车辆同一位置以如下同的安装方式:通过引导管道相通连接该成套件产品并:串联组装于尾气排放出口管路上方的位置处,即:将其串联安装在燃汽车辆后处理系统的最前端的位置上。

附图说明

[0060]

下面结合附图和实施例对本发明进一步说明。

[0061]

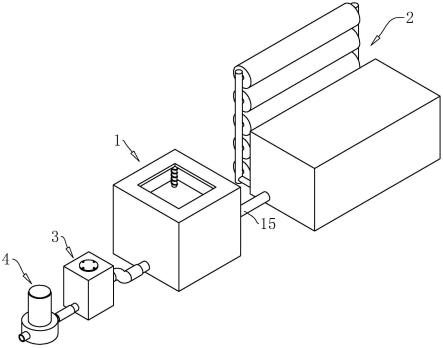

图1是本发明实施例成套件的主视图。

[0062]

图2是本发明实施例成套件的后视图。

[0063]

图3是本发明实施例成套件的右视图。

[0064]

图4是本发明实施例成套件的左视图。

[0065]

图5是本发明实施例成套件的仰视图。

[0066]

图6是本发明实施例成套件的俯视图。

[0067]

图7是本发明实施例图6的i-i剖视图。

[0068]

图8是本发明实施例图6的i-i剖视的常开(运行工作)状态变化示意图。

[0069]

图9是本发明实施例图1的排气口穿孔管腔消声器及发动机内防污染不锈钢排气阀副型式系统结构部份01的局部剖面放大图。

[0070]

图10是本发明实施例图6的i-i剖视的纳米贵金属活性气体催化氧化作用催化剂240添加入口202-1位置、氨选择性水溶液催化还原作用净化剂340添加入口312-1位置,以及沉淀物328排出口325-1位置、沉积物排出口115-1位置的状态变化示意图。

[0071]

图11是本发明实施例图1的纳米贵金属活性气体催化氧化作用及螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统结构部份02的局部剖面放大图。

[0072]

图12是本发明实施例图13的v-v局部剖视放大图。

[0073]

图13是本发明实施例图11的等长双头螺柱调节支撑与抱箍连接紧固组合件239的主视局部剖放大图。

[0074]

图14是本发明实施例图11的等长双头螺柱调节支撑与抱箍连接紧固组合件239的俯视放大图。

[0075]

图15是本发明实施例图19的件301、件302和件303的焊接结构组合件全剖面图。

[0076]

图16是本发明实施例图15的vi-vi剖面放大图。

[0077]

图17是本发明实施例图19的件304的局部剖面放大图。

[0078]

图18是本发明实施例图17的vii-vii剖视放大图。

[0079]

图19是本发明实施例图1的氨选择性水溶液催化还原作用深度净化及低噪声控制副型式综合处理系统结构部份03的局部剖面放大图。

[0080]

图20是本发明实施例图10的iii-iii局部剖面放大图。

[0081]

图21是本发明实施例图22的俯视图。

[0082]

图22是本发明实施例图20的件348主视图。

[0083]

图23是本发明实施例图22的右视图。

[0084]

图24是本发明实施例图25的剖视图。

[0085]

图25是本发明实施例图20的件344主视图。

[0086]

图26是本发明实施例图25的ix-ix视图。

[0087]

图27是本发明实施例图28的x-x视图。

[0088]

图28是本发明实施例图20的件347主视图。

[0089]

图29是本发明实施例图28的剖面图。

[0090]

图30是本发明实施例图31的剖视图。

[0091]

图31是本发明实施例图20的件345主视图。

[0092]

图32是本发明实施例图31的xi-xi视图。

[0093]

图33是本发明实施例图34的xii-xii视图。

[0094]

图34是本发明实施例图20的件346主视图。

[0095]

图35是本发明实施例图34的剖面图。

[0096]

图36是本发明实施例图9的

①

局部剖面放大图。

[0097]

图37是本发明实施例图7的ii-ii剖面图。

[0098]

图38是本发明实施例图10的

③

局部剖面放大图。

[0099]

图39是本发明实施例图11的

④

局部剖面放大图。

[0100]

图40是本发明实施例图10的

②

局部剖面放大图。

[0101]

图41是本发明实施例图44的

⑥

局部剖面放大图。

[0102]

图42是本发明实施例图46的

⑦

局部剖面放大图。

[0103]

图43是本发明实施例图44的k向局部放大图。

[0104]

图44是本发明实施例图11的件244与件206的组合件立面局部剖放大图。

[0105]

图45是本发明实施例图44的g向局部放大图。

[0106]

图46是本发明实施例图11的件205、件243、件245和件246分别与件206的组合件立面全剖图。

[0107]

图47是本发明实施例图11的件201主视局部剖放大图。

[0108]

图48是本发明实施例图51的m-m剖视图。

[0109]

图49是本发明实施例图51的n-n剖视图。

[0110]

图50是本发明实施例图51的f-f剖视图。

[0111]

图51是本发明实施例图11的件241主视局部剖放大图。

[0112]

图52是本发明实施例图11的iv-iv局部剖视放大图。

[0113]

图53是本发明实施例图20的viii-viii局部剖视放大图。

[0114]

图54是本发明实施例图19的

⑤

局部剖面放大图。

[0115]

图55是本发明实施例的纳米贵金属活性气体催化氧化作用催化剂240缺失的在线智能监控报警仪表端接线方法及显示仪表接线端子210与氨选择性水溶液催化还原作用净化剂 340失效的在线智能监控报警仪表端接线方法及显示仪表接线端子320的示意图。

[0116]

图1中:01.排气口穿孔管腔消声器及发动机内防污染不锈钢排气阀副型式系统结构部份;02.纳米贵金属活性气体催化氧化作用及螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统结构部份;03.氨选择性水溶液催化还原作用深度净化及低噪声控制副型式综合处理系统结构部份。

[0117]

图5中:221.变径管不锈钢筋板;224.管体底部不锈钢筋板甲;338.管体底部不锈钢筋板乙;341.稳流段管道不锈钢筋板。

[0118]

图8中:113-1.径向开长圆形地脚螺栓孔;231-1.轴向开长圆形地脚螺栓孔;209.

ꢀ‘

催化剂’缺失热电阻/偶固定用不锈钢细牙内螺纹接头(在线监控接口);210.

‘

催化剂’缺失智能监控贵金属热电阻/偶;210-1.热电阻/偶引出导线——绿色电缆线;210-2.热电阻/ 偶引出导线——黄色电缆线;210-0.热电阻/偶引出导线——黑色电缆线;240.纳米贵金属活性气体催化氧化作用催化剂;317-1.轴向开长圆形安装用螺栓孔;320.“净化剂”失效智能监控贵金属热电阻/偶;320-1.热电阻/偶引出导线——蓝色电缆线;320-2.热电阻/偶引出导线——红色电缆线;320-0.热电阻/偶引出导线——白色电缆线;321.

‘

净化剂’失效热电阻/偶固定用不锈钢细牙内螺纹接头(在线监控接口);340.氨选择性水溶液催化还原作用净化剂。

[0119]

图9中:101.尾气接口管不锈钢法兰;102.尾气接口不锈钢管道;103.接口管不锈钢加强筋板;104.消声器管筒体不锈钢前端板;105.尾气入口扩张不锈钢管道;106.发动机内防污染不锈钢排气阀;107.消声器管筒体不锈钢后端板;108.穿孔管不锈钢端板;109.消声器不锈钢穿孔管;110.不锈钢弧形板甲;111.不锈钢肋板甲;112.不锈钢竖板甲;113.滑动不锈钢支座底板甲;113-1.径向开长圆形地脚螺栓孔;114.60

°

锥管螺纹不锈钢方头管塞甲;115.60

°

锥管螺纹不锈钢无头内螺纹接头;220.不锈钢弧形托板;221.变径管不锈钢筋板;222.气体收缩不锈钢变径管;224.管体底部不锈钢筋板甲。

[0120]

图10中:113-1.径向开长圆形地脚螺栓孔;115-1.60

°

锥内管螺纹接口及沉积物处置排出口;202-1.60

°

锥内管螺纹接口及“催化剂”添加入口;231-1.轴向开长圆形地脚螺栓孔;240.纳米贵金属活性气体催化氧化作用催化剂;312-1.60

°

锥内管螺纹接口及

‘

净化剂’添加入口;317-1.轴向开长圆形安装用螺栓孔;325-1.沉淀物处置排出口;326.沉淀物收集处置排出阀;328.沉淀物;340.氨选择性水溶液催化还原作用净化剂。

[0121]

图11中:105.尾气入口扩张不锈钢管道;107.消声器管筒体不锈钢后端板;201.60

ꢀ°

锥管螺纹不锈钢方头管塞乙;202.榫面(t)带颈平焊不锈钢制管法兰;203.槽面(g)带颈平焊不锈钢制管法兰;204.

‘

催化剂’贮备罐不锈钢外套管;205.

‘

催化剂’不锈钢贮备罐筒体及206.内表面搪瓷层副型式;207.斜撑杆侧不锈钢筋板;208.不锈钢无缝管斜撑杆;209.

ꢀ‘

催化剂’缺失热电阻/偶固定用不锈钢细牙内螺纹接头(在线监控接口);210.

‘

催化剂’缺失智能监控贵金属热电阻/偶;211.罐筒外侧不锈钢加强筋板甲及211-1.罐筒体安装用吊耳孔副型式;212.不锈钢六角螺栓甲;213.不锈钢平垫圈甲;214.弹簧垫圈甲;215.不锈钢六角螺栓乙;216.不锈钢平垫圈乙;217.弹簧垫圈乙;218.不锈钢六角螺母甲;219.斜撑杆不锈钢连接板;220.不锈钢弧形托板;221.变径管不锈钢加强筋板;222.气体收缩不锈钢变径管;223.风机气流稳流段不锈钢管道;224.管体底部不锈钢筋板甲;225.不锈钢风机叶轮及 206.表面搪瓷层副型式;226.不锈钢组合式盖形螺母及206.表面搪瓷层副型式;227.不锈钢双耳止动垫圈及206.表面搪瓷层副型式;228.不锈钢弧形板乙;229.不锈钢肋板乙;230.不锈钢竖板乙;231.滑动不锈钢支座底板乙;231-1.轴向开长圆形地脚螺栓孔;232.不锈钢平垫圈丙;233.弹簧垫圈丙;234.不锈钢六角螺母乙;235.不锈钢六角螺栓丙;236.不锈钢平垫圈丁;237.弹簧垫圈丁;238.不锈钢六角螺母丙;239.等长双头螺柱调节支撑与抱箍连接紧固组合件;240.纳米贵金属活性气体催化氧化作用催化剂;241.高温、高强度、耐

324.气流喷射不锈钢出口管;328.沉淀物;333.固液二相分流不锈钢扁钢;337.收集器筒体不锈钢筋板乙;340.氨选择性水溶液催化还原作用净化剂;344.顶层带净化消声孔不锈钢缓冲过滤板组件;345.二层带净化消声孔不锈钢缓冲过滤板组件;346.三层冲净化消声孔不锈钢缓冲过滤板组件;347.四层带净化消声孔不锈钢缓冲过滤板组件;348.底层带净化消声孔不锈钢缓冲过滤板组件。

[0130]

图22中:348-1.底层带净化消声孔不锈钢缓冲过滤右板;348-2.底层带净化消声孔不锈钢缓冲过滤左板;348-0.底层净化消声孔n5~φ5(均布)孔眼。

[0131]

图23中:348.底层带净化消声孔不锈钢缓冲过滤板组件。

[0132]

图24中:344.顶层带净化消声孔不锈钢缓冲过滤板组件。

[0133]

图25中:344-1.顶层带净化消声孔不锈钢缓冲过滤前板;344-2.顶层带净化消声孔不锈钢缓冲过滤后板;344-3.顶层间隔仓不锈钢支撑板;344-0.顶层净化消声孔n1~φ1(均布)孔眼。

[0134]

图28中:347-1.四层带净化消声孔不锈钢缓冲过滤右板;347-2.四层带净化消声孔不锈钢缓冲过滤左板;347-3.四层间隔仓不锈钢支撑板;347-0.四层净化消声孔n4~φ4(均布)孔眼。

[0135]

图29中:347.四层带净化消声孔不锈钢缓冲过滤板组件。

[0136]

图30中:345.二层带净化消声孔不锈钢缓冲过滤板组件。

[0137]

图31中:345-1.二层带净化消声孔不锈钢缓冲过滤前板;345-2.二层带净化消声孔不锈钢缓冲过滤后板;345-3.二层间隔仓不锈钢支撑板;345-0.二层净化消声孔n2~φ2(均布)孔眼。

[0138]

图34中:346-1.三层带净化消声孔不锈钢缓冲过滤右板;346-2.三层带净化消声孔不锈钢缓冲过滤左板;346-3.三层间隔仓不锈钢支撑板;346-0.三层净化消声孔n3~φ3(均布)孔眼。

[0139]

图35中:346.三层带净化消声孔不锈钢缓冲过滤板组件。

[0140]

图36中:102.尾气接口不锈钢管道;104.消声器管筒体不锈钢前端板;106-1.不锈钢左合页甲;106-2.不锈钢双头铆钉甲;106-3.不锈钢右合页甲;106-4.不锈钢蝶盘盖甲。

[0141]

图37中:109.消声器不锈钢穿孔管;109-1.穿孔管ni~φi(均布)孔眼。

[0142]

图38中:313.

‘

净化剂’添加用不锈钢排入管;316-1.不锈钢蝶盘盖乙;316-2. 不锈钢左合页乙;316-3.不锈钢双头铆钉乙;316-4.不锈钢右合页乙。

[0143]

图39中:211.罐筒外侧不锈钢加强筋板甲;240.纳米贵金属活性气体催化氧化作用催化剂;242.罐筒外侧不锈钢加强筋板乙;243.不锈钢同心异心接头及206.内表面搪瓷层副型式;244.气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及206.表面搪瓷层副型式;244-2.气流速度与风机旋转同步推送精准计量用的粗牙螺纹;245.螺杆式主轴旋转输送用不锈钢圆筒长通道及206.表面搪瓷层副型式。

[0144]

图40中:223.风机气流稳流段不锈钢管道;245.螺杆式主轴旋转输送用不锈钢圆筒长通道及206.表面搪瓷层副型式;246.不锈钢法兰密封盖;247.不锈钢法兰密封座;248.波纹型金属包覆垫。

[0145]

图41中:244.气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及206.表面搪瓷层副型式;244-2.气流速度与风机旋转同步推送精准计量用的粗牙螺纹。

[0146]

图42中:245.螺杆式主轴旋转输送用不锈钢圆筒长通道及206.表面搪瓷层副型式; 245-1.两端分别带锥形喇叭口的长通孔。

[0147]

图43中:244-1.120

°

尖锥方头与螺栓柱副型式。

[0148]

图44中:244.气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及206.表面搪瓷层副型式:244-1.120

°

尖锥方头与螺栓柱副型式;244-2.气流速度与风机旋转同步推送精准计量用的粗牙螺纹;244-3.螺栓柱与风机安装主轴副型式。

[0149]

图45中:244-3.螺栓柱与风机安装主轴副型式。

[0150]

图46中:205.

‘

催化剂’不锈钢贮备罐筒体及206.内表面搪瓷层副型式;243.不锈钢同心异心接头及206.内表面搪瓷层副型式;245.螺杆式主轴旋转输送用不锈钢圆筒长通道及206.表面搪瓷层副型式;245-1.两端分别带锥形喇叭口的长通孔;246.不锈钢法兰密封盖;246-1.螺栓孔与垫片环形凹槽副型式。

[0151]

图47中:201.60

°

锥管螺纹不锈钢方头管塞乙及201-1.120

°

沉孔定位旋转副型式。

[0152]

图48中:241-1.陶瓷管筒;241-6.陶瓷底层筛盘;241-7.陶瓷翼板丙;241-8.半腰子长槽口;241-0.筛盘腰子孔眼。

[0153]

图49中:241-1.陶瓷管筒;241-4.陶瓷隔离光盘;241-5.陶瓷翼板乙。

[0154]

图50中:241-1.陶瓷管筒;241-2.陶瓷隔离筛盘;241-3.陶瓷翼板甲;241-0.筛盘腰子孔眼。

[0155]

图51中:241-1.陶瓷管筒;241-2.陶瓷隔离筛盘;241-3.陶瓷翼板甲;241-4.陶瓷隔离光盘;241-5.陶瓷翼板乙;241-6.陶瓷底层筛盘;241-7.陶瓷翼板丙。

[0156]

图52中;205.

‘

催化剂’不锈钢贮备罐筒体及206.内表面搪瓷层副型式;232.不锈钢平垫圈丙;233.弹簧垫圈丙;234.不锈钢六角螺母乙;241-2.陶瓷隔离筛盘;241-3.陶瓷翼板甲;241-0.筛盘腰子孔眼;244.气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及206.表面搪瓷层副型式。

[0157]

图53中:330.收集器筒体不锈钢筋板甲;332.沉淀物收集器不锈钢蝶盘;333.固液二相分流不锈钢扁钢;334.无折边不锈钢锥形封头;337.收集器筒体不锈钢筋板乙。

[0158]

图54中:324.气流喷射不锈钢出口管;335-1.不锈钢蝶盘盖丙;335-2.不锈钢左合页丙;335-3.不锈钢双头铆钉丙;335-4.不锈钢右合页丙。

[0159]

图55中:240.纳米贵金属活性气体催化氧化作用催化剂缺失的210.在线智能监控报警仪表端接线方法及显示仪表接线端子与340.氨选择性水溶液催化还原作用净化剂失效的 320.在线智能监控报警仪表端接线方法及显示仪表接线端子的示意图。

具体实施方式

[0160]

如图1、图6、图7、图8、图10和图9、图11、图19、图20与图55所示,为本实施例的一种燃汽车排气口es-doc,nh

3-scr,cdpf-es五层孔板深度消声净化装置,具有:排气口穿孔管腔消声器及发动机内防污染不锈钢排气阀副型式系统结构部份01,所述排气口穿孔管腔消声器及发动机内防污染不锈钢排气阀副型式系统结构部份01是与纳米贵金属活性气体催化氧化作用及螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统结构部份02的相关联构件间均采用焊接固定的结构形式;所述纳米贵金属活性气体催化氧化作用及螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统结构部份02,再与氨选择性水

溶液催化还原作用和五层带净化消声孔不锈钢缓冲过滤板组件深度净化及低噪声控制副型式综合处理系统结构部份03的相关联构件间均采用焊接固定结构形式的构成,及其通过上述结构形式分别制造而成整体的成套件产品,该成套件产品分别包括:在燃汽车辆尾气排放口穿孔管腔消声器与纳米贵金属活性气体催化氧化作用和氨选择性水溶液催化还原作用和五层带净化消声孔不锈钢缓冲过滤板组件的深度净化及低噪声控制整合处理装置的机外五效优化后处理技术,就是使燃汽车辆尾气排出口的有害气体和碳烟细颗粒物与噪声在排入大气之前,利用该成套件产品的技术措施与方法,将其转化为无害气体和低噪声的放空排放,达到以及优于符合国家相关环保标准的规定。

[0161]

如图1、图7、图9和图36、图37与图55所示,为本实施例的一种燃汽车排气口 es-doc,nh

3-scr,cdpf-es五层孔板深度消声净化装置,进一步地,所述设有的:排气口穿孔管腔消声器及发动机内防污染不锈钢排气阀副型式系统结构部份01,具有尾气接口管不锈钢法兰101,分别包括:所述尾气接口管不锈钢法兰101分别与尾气接口不锈钢管道102和消声器管筒体不锈钢前端板104的三者相关联构件间:采用同心焊接固定的结构,所述尾气接口不锈钢管道102和消声器管筒体不锈钢前端板104外侧面间采用:接口管不锈钢加强筋板103焊接固定的结构,所述消声器管筒体不锈钢前端板104外圆周与:尾气入口扩张不锈钢管道105前端内圆周间采用同心焊接固定的结构,所述消声器管筒体不锈钢前端板104中心内侧面与:消声器不锈钢穿孔管109前端面间采用同心焊接固定的结构,所述消声器不锈钢穿孔管109的另一端部与穿孔管不锈钢端板108采用同心焊接固定的结构,所述尾气入口扩张不锈钢管道105的底部外侧相贯圆弧面上与:安装基础用的不锈钢弧形板甲110间采用良好贴合焊接固定的结构,所述不锈钢弧形板甲110分别与不锈钢肋板甲111、不锈钢竖板甲112相连接处间均采用焊接固定的结构,所述不锈钢肋板甲111、不锈钢竖板甲112分别再与:jb/t4712.1滑动不锈钢支座底板甲113相连接处间均采用焊接固定的结构,以及通过径向开长圆形地脚螺栓孔113-1与:安装用的基础地脚螺栓间采用螺接固定的结构;所述尾气入口扩张不锈钢管道105的管下前端部相贯圆弧面上与:60

°

锥管螺纹不锈钢无头内螺纹接头115采用良好贴合焊接固定的结构,所述60

°

锥管螺纹不锈钢无头内螺纹接头115与: 60

°

锥管螺纹不锈钢方头管塞甲114采用螺接固定的结构;所述60

°

锥管螺纹不锈钢方头管塞gb/t14626甲114是采用扳手打开后、然后把管腔内所产生的沉积物从:60

°

锥内管螺纹接口及沉积物排出口115-1进行排出收集处置的结构形式;所述尾气入口扩张不锈钢管道105 另一端内圆周与:消声器管筒体不锈钢后端板107外圆周间采用同心焊接固定的结构;所述消声器管筒体不锈钢后端板107外端面口与:气体收缩不锈钢变径管222大端面口间采用同心焊接固定的结构;所述消声器管筒体不锈钢后端板107外端面和气体收缩不锈钢变径管222 管外上面,前面,后面分别与:变径管不锈钢筋板221间均采用焊接固定的结构;所述消声器管筒体不锈钢后端板107外端面和气体收缩不锈钢变径管222管外下面与:管体底部不锈钢筋板甲224间采用焊接固定的结构;并且,所述尾气入口扩张不锈钢管道105上部右端相贯圆弧面上又与:不锈钢弧形托板220间采用良好贴合焊接固定的结构;以及,所述尾气接口不锈钢管道102内部另一顶端与:发动机内防污染不锈钢排气阀106上的不锈钢左合页甲 106-1间采用焊接固定的结构,及其所述发动机内防污染不锈钢排气阀106,包括具有:不锈钢双头铆钉甲106-2分别与不锈钢左合页甲106-1、不锈钢右合页甲106-3采用铆接后、两端部再焊接固定的结构,并且所述不锈钢右合页甲106-3与不锈钢蝶盘盖甲106-4采用焊

接固定而制造成一体的:发动机内防污染不锈钢排气阀106副型式的系统结构形式的构成;以上所述排气口穿孔管腔消声器及发动机内防污染不锈钢排气阀副型式系统结构部份01,同时包括:所述消声器不锈钢穿孔管109上穿孔排列方式分别可采用三角形的排列、外径为d

外

=219[mm]时的管壁厚ti=8[mm]、孔径φi=8[mm]、孔心距bi≈49.12[mm]取大于等于孔径φi的5倍、小孔数取ni=84个、穿孔率pi≈2.4%的几何尺寸孔群排列分布,以及所述尾气入口扩张不锈钢管道105外径为d1=530[mm]时、与消声器不锈钢穿孔管109间的腔深取值=146.5 [mm]、当所述尾气入口扩张不锈钢管道105内的扩张室有效长度为l=430[mm]、所述消声器不锈钢穿孔管109外径为d

外

=219[mm]、并插入尾气入口扩张不锈钢管道105内的有效长度为 li=330[mm]时而制造成一体的;排气口穿孔管腔消声器系统结构形式的构成,以及本实施例的排气口穿孔管腔消声器系统的消声量分别为:(一)、位频带消声量(插入损失)δl=10lg(1 2

×

14.92)=26.5db[a];(二)、1/3位频带消声量(插入损失)δl=10lg(1 20

×

14.92)=36.5db[a]。

[0162]

如图1、图8、图10和图11、图39-52与图55所示,为本实施例的一种燃汽车排气口es-doc,nh

3-scr,cdpf-es五层孔板深度消声净化装置,进一步地,所述设有的:纳米贵金属活性气体催化氧化作用及螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统结构部份02,具有gb/t9116榫面t带颈平焊不锈钢制管法兰202,分别包括:所述榫面t带颈平焊不锈钢制管法兰202中心置有:60

°

锥内管螺纹接口及

‘

催化剂’添加入口202-1副型式的结构,所述60

°

锥内管螺纹接口202-1是与:60

°

锥管螺纹不锈钢方头管塞gb/t14626 乙201间采用螺接密封固定的结构,并且,所述60

°

锥管螺纹不锈钢方头管塞乙201是采用扳手打开后、然后把纳米贵金属活性气体催化氧化作用催化剂240、从60

°

锥内管螺纹接口及

‘

催化剂’添加入口202-1添加至:由件205,件243,件245和件204之间首先分别采用焊接牢固后、内表面分别搪有陶瓷层206而制造构成主体结构的

‘

催化剂贮备罐组合件’内的结构构成,并且添加后的

‘

催化剂贮备罐组合件’储存的容积保证在

‘

催化剂’添加警示标高hx线位置以下的结构形式;以及,所述60

°

锥管螺纹不锈钢方头管塞乙201中心底部内置有:120

°

沉孔定位旋转副型式201-1的结构形式;所述榫面t带颈平焊不锈钢制管法兰202 与gb/t9116槽面g带颈平焊不锈钢制管法兰203间分别通过:不锈钢六角螺栓丙235、不锈钢平垫圈丁236、弹簧垫圈丁237和不锈钢六角螺母丙238采用螺接密封固定的结构;所述槽面g带颈平焊不锈钢制管法兰203与

‘

催化剂’不锈钢贮备罐筒体205接触面间采用:同心焊接密封固定的结构,所述

‘

催化剂’不锈钢贮备罐筒体205下端部与gb/t12459不锈钢同心异径接头243顶端接触面间采用:同心焊接密封固定的结构,所述不锈钢同心异径接头243 下端部再与:螺杆式主轴旋转输送用不锈钢圆筒长通道245上部接触面间采用同心焊接密封固定的结构,并且,所述

‘

催化剂’不锈钢贮备罐筒体205内表面、不锈钢同心异径接头243 内表面和螺杆式主轴旋转输送用不锈钢圆筒长通道245内表及其下部外表分别采用:搪瓷层 206副型式的结构形式,所述搪瓷层206材质为:高温、高强度、耐磨、耐腐蚀氧化物陶瓷的结构;所述

‘

催化剂’不锈钢贮备罐筒体205外围和不锈钢同心异径接头243上部外围又与:

‘

催化剂’贮备罐不锈钢外套管204采用同心外套加强焊接密封固定的结构;所述

‘

催化剂’贮备罐不锈钢外套管204上部左侧相贯圆弧面上与:不锈钢无缝管斜撑杆208上顶部斜切面间采用焊接固定的结构,所述不锈钢无缝管斜撑杆208腋下与

‘

催化剂’贮备罐不锈钢外套管204夹角间采用:斜撑杆侧不锈钢筋板207焊接固定的结构;所述不锈钢无缝管斜撑杆208下端部的

螺孔是通过不锈钢六角螺栓乙215、不锈钢平垫圈乙216、弹簧垫圈乙217、不锈钢六角螺母甲218与:斜撑杆不锈钢连接板219采用螺接装配固定的结构,所述斜撑杆不锈钢连接板219与不锈钢弧形托板220间采用焊接固定的结构,所述不锈钢弧形托板220 再与尾气入口扩张不锈钢管道105上部右端相贯圆弧面间:采用良好贴合焊接固定的结构;所述尾气入口扩张不锈钢管道105右端内圆周与:消声器管筒体不锈钢后端板107外圆周间采用同心焊接固定的结构;所述消声器管筒体不锈钢后端板107外端面口与:气体收缩不锈钢变径管222大端面口间采用同心焊接固定的结构;所述消声器管筒体不锈钢后端板107外端面和气体收缩不锈钢变径管222管外上面,前面,后面分别与:变径管不锈钢筋板221间均采用焊接固定的结构;所述消声器管筒体不锈钢后端板107外端面和气体收缩不锈钢变径管222管外下面与:管体底部不锈钢筋板甲224间采用焊接固定的结构;以上所述

‘

催化剂’贮备罐不锈钢外套管204右侧上部相贯圆弧面上与:等长双头螺柱调节支撑与抱箍连接紧固组合件239上的不锈钢六角厚螺母239-1间采用垂直焊接固定的结构,所述不锈钢六角厚螺母239-1的内螺纹通过gb/t953等长双头不锈钢螺柱239-2的外螺纹采用螺接装配固定的结构,所述等长双头不锈钢螺柱239-2的外螺纹再与:另1只不锈钢六角厚螺母239-1的内螺纹采用螺接装配固定的结构,所述该不锈钢六角厚螺母239-1又与不锈钢扁钢抱箍左爿239-3 左侧外端中部相贯圆弧面上采用:垂直焊接固定的结构;所述不锈钢扁钢抱箍左爿239-3通过不锈钢扁钢抱箍右爿239-4、与氨选择性水溶液催化还原作用和五层带净化消声孔不锈钢缓冲过滤板组件深度净化及低噪声控制副型式综合处理系统结构部份03上的、立管用不锈钢外套管304外周围间分别通过:不锈钢六角螺栓丁249,不锈钢平垫圈戊250,弹簧垫圈戊 251和不锈钢六角螺母丁252采用螺接装配固定的结构;所述

‘

催化剂’贮备罐不锈钢外套管204左侧下部和不锈钢同心异径接头243左侧上部再与:

‘

催化剂’缺失热电阻/偶固定用不锈钢细牙内螺纹接头{在线监控接口}209间采用垂直焊接密封固定的结构,所述

‘

催化剂’缺失热电阻/偶固定用不锈钢细牙内螺纹接头209再与:

‘

催化剂’缺失智能监控贵金属热电阻/偶210采用细牙螺接密封装配式固定的结构,及其所述

‘

催化剂’缺失智能监控贵金属热电阻/偶210分别通过:热电阻/偶引出导线——绿色电缆线210-1、热电阻/偶引出导线——黄色电缆线210-2、热电阻/偶引出导线——黑色电缆线210-0,分别与纳米贵金属活性气体催化氧化作用催化剂240缺失的在线智能监控报警仪表端接线连接的副型式,即分别采用:在线智能监控报警信号输~中间变送与传感~保护开关的相关器件组装式固定的电器仪表端形式;以上所述不锈钢同心异径接头243和螺杆式主轴旋转输送用不锈钢圆筒长通道245二者间外左侧再与:罐筒外侧不锈钢加强筋板甲211间采用焊接加强固定的结构;以及,所述不锈钢同心异径接头243与螺杆式主轴旋转输送用不锈钢圆筒长通道245二者间外右侧,前侧,后侧均分别与:罐筒外侧不锈钢加强筋板乙242间采用焊接加强固定的结构,并且,所述罐筒外侧不锈钢加强筋板甲211和罐筒外侧不锈钢加强筋板乙242上置有:罐筒体安装用吊耳孔副型式211-1;以上所述

‘

催化剂’不锈钢贮备罐筒体205及内表面搪瓷层206、不锈钢同心异径接头243及内表面搪瓷层206和螺杆式主轴旋转输送用不锈钢圆筒长通道245及表面搪瓷层206与

‘

催化剂’贮备罐不锈钢外套管204的之间:首先分别采用焊接牢固后再采用搪瓷而制造构成主体结构的

‘

催化剂贮备罐组合件’结构形式的构成;以及,所述螺杆式主轴旋转输送用不锈钢圆筒长通道245及表面搪瓷层206组合件内部两端的锥形喇叭口的长通孔245-1,一是用于:气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴244旋转时,

达到上口排入与下口排出、均匀分配分流输送

‘

催化剂贮备罐组合件’内的纳米贵金属活性气体催化氧化作用催化剂240的作用的结构形式,二是用于:防止管腔内的高温气流倒灌注入

‘

催化剂贮备罐组合件’内、避免污染或者引爆纳米贵金属活性气体催化氧化作用催化剂240的作用的结构形式;所述气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴244及表面搪瓷层206组合件顶部的:120

°

尖锥方头及螺栓柱副型式244-1上螺栓柱的螺纹间,分别通过不锈钢平垫圈丙232、弹簧垫圈丙233和不锈钢六角螺母乙234采用螺接组装式固定的结构形式;所述120

°

尖锥方头及螺栓柱副型式244-1上的120

°

尖锥再与:以上所述60

°

锥管螺纹不锈钢方头管塞乙201中心内底部的120

°

沉孔定位旋转201-1副型式之间,采用有间隙配合可灵活转动的结构形式;所述不锈钢平垫圈丙232的下平面与高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件241上的陶瓷管筒241-1顶端面间采用:有间隙配合可灵活转动的结构形式;所述气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴244及表面搪瓷层206组合件,是与高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件241上的陶瓷管筒241-1内圆壁间采用:有间隙配合可灵活转动的结构形式;所述

‘

催化剂’不锈钢贮备罐筒体205及内表面搪瓷层206组合件内壁圆周边,是与高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件241上的陶瓷隔离筛盘241-2外圆周间采用:有间隙配合可灵活转动的结构形式;所述不锈钢同心异径接头243及内表面搪瓷层206组合件内壁圆周,是与高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件241上的陶瓷底层筛盘241-6 外圆周接触点之间采用:可灵活转动配合的结构形式;以及,所述陶瓷底层筛盘241-6上的半腰子长槽口241-8用于组合装配时可以方便避开:

‘

催化剂’缺失智能监控贵金属热电阻/ 偶210的结构形式;所述气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴244及表面搪瓷层206组合件底部的螺栓柱及风机安装主轴副型式244-3,与不锈钢风机叶轮225及表面搪瓷层副型式206组合件两者的

‘

轴’与

‘

孔’之间组装后、再通过底端

‘

螺栓柱’分别把gb/t802不锈钢组合式盖形螺母226和gb/t855不锈钢双耳止动垫圈227及表面搪瓷层副型式206组合件采用:螺纹连接与双耳止动固定装配式的结构形式;安装时,所述不锈钢风机叶轮225及表面搪瓷层副型式206组合件的风机叶尖与:风机气流稳流段不锈钢管道223 内壁d

内

=119[mm]直径之间的距离应保持均匀、其安装后局部间隙应≥0.04do,风机直径取 do=110[mm];所述气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴244及表面搪瓷层206组合件上的、气流速度与风机旋转同步推送精准计量用的粗牙螺纹244-2的区段、与螺杆式主轴旋转输送用不锈钢圆筒长通道245及表面搪瓷层206组合件上的、两端分别带锥形喇叭口的长通孔245-1内圆周接触区段之间:一是用于气流速度与风机旋转同步推送精准计量——纳米贵金属活性气体催化氧化作用催化剂240的作用的结构形式;二是用于:防止管腔内的高温气流倒灌注入

‘

催化剂贮备罐组合件’内、避免污染或者引爆纳米贵金属活性气体催化氧化作用催化剂240的作用的结构形式;所述螺杆式主轴旋转输送用不锈钢圆筒长通道245及表面搪瓷层206组合件外圆周边、与位于不锈钢法兰密封盖及螺栓孔246处的内孔间采用:同轴心焊接固定的结构;所述风机气流稳流段不锈钢管道223的圆弧相贯面上与位于不锈钢法兰密封座247处之间采用:两轴心线垂直并良好贴合焊接固定的结构,所述不锈钢法兰密封座247与gb/t15061波纹型金属包覆垫片248、不锈钢法兰密封盖246之间分别通过:不锈钢六角螺栓212,不锈钢平垫圈213和弹簧垫圈214采用螺接密封固定的结构;所述螺杆式主轴旋转输送用不锈钢圆筒长通道245及表面搪瓷层206组合件外圆间分别与:不锈钢法兰密封

座247内圆间和位于风机气流稳流段不锈钢管道223相连内孔间:采用有缝垂直顺插入组装式的结构形式;所述螺杆式主轴旋转输送用不锈钢圆筒长通道245及表面搪瓷层206组合件与不锈钢法兰密封座247之间再通过:波纹型金属包覆垫片248采用密封型式的结构;所述螺杆式主轴旋转输送用不锈钢圆筒长通道245及表面搪瓷层206组合件、又与气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴244及表面搪瓷层206组合件之间采用:基孔制过渡配合顺插式组装的结构形式;所述风机气流稳流段不锈钢管道223的底部圆弧相贯面上与安装基础用的不锈钢弧形板乙228间采用良好贴合焊接固定的结构,所述不锈钢弧形板乙228分别与不锈钢肋板乙229、不锈钢竖板乙230相连接处之间均采用焊接固定的结构,所述不锈钢肋板乙229、不锈钢竖板乙230分别再与:jb/t4712.1滑动不锈钢支座底板乙231相连接处之间均采用焊接固定的结构,以及通过轴向开长圆形地脚螺栓孔 231-1与:安装用的基础地脚螺栓间采用螺接固定的结构;所述风机气流稳流段不锈钢管道 223外圆周垂直并串插于:

‘

净化剂’贮备罐管筒体不锈钢内侧端板339中后采用同轴心焊接固定的结构,以及,所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板339外端面和风机气流稳流段不锈钢管道223管外上面、前面、后面分别与:稳流段管外不锈钢筋板341之间均采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板339外端面和风机气流稳流段不锈钢管道223管外下面与:管体底部不锈钢筋板乙338之间采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板339外圆周再与:

‘

净化剂’贮备罐不锈钢管筒体309内圆周间采用同心焊接固定的结构;所述

‘

净化剂’贮备罐不锈钢管筒体309管底下又与收集器筒体不锈钢筋板乙337间采用焊接固定的结构,以及通过上述各个结构形式分别制造而成整体的:纳米贵金属活性气体催化氧化作用及螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统结构部份02,以及它的基本工作原理:所述纳米贵金属活性气体催化氧化作用催化剂240,可以选取表二中的贵金属:铂[编号pt002,含量10%]/或者表三中的钯[编号pd002,含量10%]的活性炭载体组分催化剂,将其安装在燃汽车辆后处理系统的最前端,利用贵金属组分的活性气体催化氧化作用下,精准有效去除尾气中的一氧化碳[co]、碳氢化合物[hc]等还原性气态污染物,以及细颗粒物[pm]中的可溶性有机成分;主要反应原理:一氧化碳被氧化为二氧化碳:co 1/2o2→

co2…………

式1;碳氢化合物[非甲烷烃类]被氧化为二氧化碳和水蒸汽:[hc] o2→

co2 h2o

………

式2;并且,通过结合采用以上所述的螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统的结构形式,其处理效果达到国六b标准排放限值规定的目的作用。

[0163]

如图11和图48、49、50、51、52所示,为本实施例的一种燃汽车排气口es-doc, nh

3-scr,cdpf-es五层孔板深度消声净化装置,更进一步地,所述设有的:高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件241,具有陶瓷管筒241-1,分别包括:所述陶瓷管筒 241-1分别与陶瓷隔离筛盘241-2和陶瓷翼板甲241-3结合制造成一体的陶瓷结构形式,其中,置有的4片陶瓷翼板甲241-3均布于陶瓷隔离筛盘241-2上表面的陶瓷结构形式,所述陶瓷隔离筛盘241-2上置有的若干个筛盘腰子孔眼241-0分别均布在:4片陶瓷翼板甲241-3 上之空间内的结构形式;以上所述陶瓷管筒241-1分别与陶瓷隔离光盘241-4、陶瓷翼板乙 241-5和陶瓷隔离筛盘241-2结合制造成一体的陶瓷结构形式,其中,置有的4片陶瓷翼板乙241-5均布于陶瓷隔离光盘241-4上表面的陶瓷结构形式;以上所述陶瓷管筒241-1分别与陶瓷底层筛盘241-6和陶瓷翼板丙241-7结合制造成一体的陶瓷结构形式,其中,置有的 4片陶瓷

翼板丙241-7均布于陶瓷底层筛盘241-6上表面的陶瓷结构形式,置有的2个半腰子长槽口241-8均布在陶瓷底层筛盘241-6上、并与陶瓷翼板丙241-7之间成45度的夹角,以及,所述陶瓷底层筛盘241-6上置有的若干个筛盘腰子孔眼241-0分别均布在:4片陶瓷翼板丙241-7上之空间内的结构形式,及其所述陶瓷底层筛盘241-6上的半腰子长槽口241-8 是用于:相关组件间装配时可以方便避开

‘

催化剂’缺失智能监控贵金属热电阻/偶210的结构形式;以上所述陶瓷管筒241-1和陶瓷隔离筛盘241-2组合件、与陶瓷隔离光盘241-4和陶瓷翼板乙241-5分别间隔分布在:陶瓷管筒241-1的陶瓷结构形式,所述陶瓷管筒241-1 和陶瓷隔离筛盘241-2第1组的组合件置在:陶瓷管筒241-1顶层的陶瓷结构形式,所述陶瓷底层筛盘241-6和陶瓷翼板丙241-7组合件置在:陶瓷管筒241-1底层的陶瓷结构形式,以及通过上述各个结构形式分别制造而成一体的:高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件241成套件制品;以上所述的同时,当所述60

°

锥管螺纹不锈钢方头管塞乙201 是采用扳手打开后、然后把纳米贵金属活性气体催化氧化作用催化剂240、从60

°

锥内管螺纹接口及

‘

催化剂’添加入口202-1添加至:由件205,件243,件245和件204之间首先分别采用焊接牢固后、内表面分别搪有陶瓷层206而制造构成主体结构的

‘

催化剂贮备罐组合件’内的同时,可以直接利用来回转动整个:高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件241部件,慢慢添加至

‘

催化剂贮备罐组合件’内储存的容积应保证在

‘

催化剂’添加警示标高hx线位置以下的结构形式的构成。

[0164]

如图1、图6、图7、图8、图10和图19、图20、22、25、28、31、34图38、图 53-52与图55所示,为本实施例的一种燃汽车排气口es-doc,nh

3-scr,cdpf-es五层孔板深度消声净化装置,进一步地,所述设有的:氨选择性水溶液催化还原作用和五层带净化消声孔不锈钢缓冲过滤板组件深度净化及低噪声控制综合处理系统结构部份03,具有:风机气流稳流段不锈钢管道223,分别包括:所述风机气流稳流段不锈钢管道223顶端与稳流段管道不锈钢管端板343外圆周间:采用同心焊接固定的结构;所述风机气流稳流段不锈钢管道223 外圆周垂直并串插于:

‘

净化剂’贮备罐管筒体不锈钢内侧端板339中后采用同轴心线焊接固定的结构;所述风机气流稳流段不锈钢管道223和稳流段管道不锈钢管端板343焊接固定后的管顶端部位是安装放置在:稳流段管道端部不锈钢圆环托架342上的结构形式;所述稳流段管道端部不锈钢圆环托架342是焊接固定在

‘

净化剂’贮备罐管筒体不锈钢端板318内侧端面与之对应的标高位置上的结构形式;以及,所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板339外端面和风机气流稳流段不锈钢管道223管外上面、前面、后面分别与:稳流段管外不锈钢筋板341之间均采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板 339外端面和风机气流稳流段不锈钢管道223管外下面与:管体底部不锈钢筋板乙338之间采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板339外圆周再与:

‘

净化剂’贮备罐不锈钢管筒体309内圆周间采用同心焊接固定的结构;以及,在所述

‘

净化剂’贮备罐不锈钢管筒体309上部中间圆弧相贯面上与垂直于:气流收集虹吸不锈钢异径管307 轴线之间采用垂直焊接固定的结构,所述气流收集虹吸不锈钢异径管307顶端口与立管用不锈钢外套管304下端口采用:同心对接焊接固定的结构,所述气流收集虹吸不锈钢异径管307 外和立管用不锈钢外套管304外下部分别与:外套管与异径管侧不锈钢筋板308间采用焊接固定的结构,所述立管用不锈钢外套管304内圆周与排气出口不锈钢立管303间采用:顺插式可灵活转动的结构形式;所述排气出口不锈钢立管303上端口与排气出口不锈钢90

°

弯头 302下

端口采用;同心对接焊接固定的结构,所述排气出口不锈钢90

°

弯头302上端口与排气出口不锈钢尾管301平端口采用:同心对接焊接固定的结构,所述立管用不锈钢外套管304 上的排气出口方位定位2~φ8.2mm(均布)销轴通孔304-1副型式,与排气出口不锈钢立管303 上的排气出口方位变化可调节8~φ8.2mm(均布)销轴通孔303-1副型式分别通过:gb/t882 不锈钢销轴305和gb/t91不锈钢开口销306来达到可以旋转调节、定位固定排气出口方位作用的目的;所述立管用不锈钢外套管304外周围间与:不锈钢扁钢抱箍左爿239-3和不锈钢扁钢抱箍右爿239-4拼装后的内圆周间,分别通过不锈钢六角螺栓丁249、不锈钢平垫圈戊 250、弹簧垫圈戊251、不锈钢六角螺母丁252采用螺接装配固定的结构;所述不锈钢扁钢抱箍左爿239-3左侧中部圆弧相贯面上与:不锈钢六角厚螺母239-1顶端间采用垂直焊接固定的结构,所述不锈钢六角厚螺母239-1上内螺纹与等长双头不锈钢螺柱239-2上外螺纹间采用螺接组装固定的结构;以上所述风机气流稳流段不锈钢管道223下部圆弧相贯面上垂直于:气流转弯不锈钢立管319所对应的轴线之间采用垂直焊接固定的结构;所述气流转弯不锈钢立管319下管口与:气流喷射不锈钢锥形管道322大管口采用同心对接焊接固定的结构,所述气流喷射不锈钢锥形管道322小管口与:喷射排通不锈钢90

°

弯头323上管口采用同心对接焊接固定的结构,所述喷射排通不锈钢90

°

弯头323下管口与:气流喷射不锈钢出口管324 上游管口采用同心对接焊接固定的结构,所述气流喷射不锈钢出口管324下游管口端上部与:气流喷射不锈钢防液倒灌阀335上的不锈钢右合页丙335-4采用焊接固定的结构,及其所述气流喷射不锈钢防液倒灌阀335,包括具有:不锈钢双头铆钉甲335-3分别与不锈钢左合页甲335-2、不锈钢右合页甲335-4采用铆接后、两端部再焊接固定的结构,并且所述不锈钢左合页甲335-2与不锈钢蝶盘盖甲335-1采用焊接固定而制造成一体的:气流喷射不锈钢防液倒灌阀335结构形式的构成;以上所述

‘

净化剂’贮备罐不锈钢管筒体309下部中间的圆弧相贯面位置上垂直于:收集器不锈钢管筒体336上管口所对应的轴线间采用垂直对接焊接固定的结构,所述收集器不锈钢管筒体336下管口与无折边不锈钢锥形封头334上端口间:采用同心对接焊接固定的结构,所述无折边不锈钢锥形封头334的下端口与排通管不锈钢90

ꢀ°

弯头331上管口间:采用同心对接焊接固定的结构,所述排通管不锈钢90

°

弯头331下管口与沉淀物排通不锈钢管道329上游管口间:采用同心对接焊接固定的结构,所述沉淀物排通不锈钢管道329下游的内管螺纹与gb/t3289.27异径内接头327大端外螺纹间:采用管螺纹连接固定的结构,所述异径内接头327小端外螺纹与沉淀物收集处置排出阀326的内螺纹间:采用管螺纹连接固定的结构,所述沉淀物收集处置排出阀326的内螺纹与:沉淀物排出不锈钢接管325的内管螺纹间采用管螺纹连接固定的结构;所述沉淀物收集处置排出阀326 是采用手动拧开后、然后把沉淀物328从:沉淀物排出不锈钢接管325上的沉淀物处置排出口325-1进行排出收集处置的结构形式;所述

‘

净化剂’贮备罐不锈钢管筒体309管底下右侧、无折边不锈钢锥形封头334和收集器不锈钢管筒体336外右侧分别与:收集器筒体不锈钢筋板甲330间采用焊接固定的结构,所述

‘

净化剂’贮备罐不锈钢管筒体309管底下左侧、无折边不锈钢锥形封头334和收集器不锈钢管筒体336外左侧、前侧、后侧分别与:收集器筒体不锈钢筋板乙337间均采用焊接固定的结构;所述无折边不锈钢锥形封头334下部内壁锥形面上分别对应与:固液二相分流不锈钢扁钢333斜面间采用贴合式焊接固定的结构,所述固液二相分流不锈钢扁钢333中心下顶面分别与:沉淀物收集器不锈钢蝶盘332盘底上表面间采用贴合式焊接固定的结构;另外,(一).首先,在以上所述

‘

净化剂’贮备罐

不锈钢管筒体309和收集器不锈钢管筒体336圆弧相贯面位置上方:安装后并焊接固定置有底层带净化消声孔不锈钢缓冲过滤板组件348的结构形式,其中,所述底层带净化消声孔不锈钢缓冲过滤板组件348的左、右板上置有:底层净化消声孔n5=240个~φ5=10mm均布孔眼348-0用来达到层间净化和消声时缓冲过滤作用的结构形式;(二).其次,在所述底层带净化消声孔不锈钢缓冲过滤板组件348的上方:安装后并点焊固定置有四层带净化消声孔不锈钢缓冲过滤板组件347的结构形式,所述四层带净化消声孔不锈钢缓冲过滤板组件347与底层带净化消声孔不锈钢缓冲过滤板组件348的层间距离是由:四层间隔仓不锈钢支撑板347-3来间隔支撑的结构形式,其中,所述四层带净化消声孔不锈钢缓冲过滤板组件347的左、右板上置有:四层净化消声孔n4=244个~φ4=10mm均布孔眼347-0用来达到层间净化和消声时缓冲过滤作用的结构形式;(三).其二,在所述四层带净化消声孔不锈钢缓冲过滤板组件347的上方:安装后并点焊固定置有三层净化消声孔不锈钢缓冲过滤板组件346的结构形式,所述三层带净化消声孔不锈钢缓冲过滤板组件346与四层带净化消声孔不锈钢缓冲过滤板组件347的层间距离是由:三层间隔仓不锈钢支撑板346-3来间隔支撑的结构形式,其中,所述三层带净化消声孔不锈钢缓冲过滤板组件346的左、右板上置有:三层净化消声孔n3=302个~φ3=8mm均布孔眼346-0用来达到层间净化和消声时缓冲过滤作用的结构形式;(四).然后,在所述三层带净化消声孔不锈钢缓冲过滤板组件346的上方:安装后并点焊固定置有二层带净化消声孔不锈钢缓冲过滤板组件345的结构形式,所述二层带净化消声孔不锈钢缓冲过滤板组件345与三层带净化消声孔不锈钢缓冲过滤板组件346的层间距离是由:二层间隔仓不锈钢支撑板345-3 来间隔支撑的结构形式,其中,所述二层带净化消声孔不锈钢缓冲过滤板组件345的前、后板上置有:二层净化消声孔n2=292个~φ2=8mm均布孔眼345-0用来达到层间净化和消声时缓冲过滤作用的结构形式;(五).最后,在所述二层带净化消声孔不锈钢缓冲过滤板组件345的上方:安装后并点焊固定置有顶层冲净化消声孔不锈钢缓冲过滤板组件344的结构形式,所述顶层带净化消声孔不锈钢缓冲过滤板组件344与二层带净化消声孔不锈钢缓冲过滤板组件 345的层间距离是由:顶层间隔仓不锈钢支撑板344-3来间隔支撑的结构形式,其中,所述顶层带净化消声孔不锈钢缓冲过滤板组件344的前、后板上置有:顶层净化消声孔n1=172个~φ1=8mm均布孔眼344-0用来达到层间净化和消声时缓冲过滤作用的结构形式;在以上所述

‘

净化剂’贮备罐管筒体不锈钢端板318与所述

‘

净化剂’贮备罐不锈钢管筒体309之间没有焊接之前、首先,分别把:带净化消声孔不锈钢缓冲过滤板组件件348,件347,件346,件345 和件344以次按此顺序安装并点焊固定于:

‘

净化剂’贮备罐不锈钢管筒体309管体之中的结构形式、其间在管筒体b=400mm宽度尺寸安装公差均为-1mm至-3mm之间、而在直径d2=630mm 管道立面内的:左与右板间,或者前与后板间安装间隙均小于等于4mm的结构形式,然后,把以上所述

‘

净化剂’贮备罐不锈钢管筒体309右端内圆周再与:

‘

净化剂’贮备罐管筒体不锈钢端板318外圆周间采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢端板318 上部外端面位置上、并相交于

‘

净化剂’贮备罐不锈钢管筒体309径向中轴线上、与

‘

净化剂’添加用不锈钢排入管313所对应的轴心线间采用:垂直端面插入焊接固定的结构;所述

‘

净化剂’添加用不锈钢排入管313外侧一端管口与:

‘

净化剂’添加用不锈钢90

°

弯头314 下端口间采用同心对接焊接固定的结构;所述

‘

净化剂’添加用不锈钢90

°

弯头314上端口与:

‘

净化剂’添加用不锈钢入口管312下端口间采用同心对接焊接固定的结构;所述

‘

净化剂’添加用不锈钢入口管312上口内螺纹与:

60

°

锥管螺纹不锈钢方头管塞丙311上外螺纹间采用螺纹连接固定的结构,并且,所述60

°

锥管螺纹不锈钢方头管塞丙311是采用扳手打开后、然后把氨选择性水溶液催化还原作用净化剂340从:60

°

锥内管螺纹接口及

‘

净化剂’添加入口312-1添加至:由件309,件318,件339,件336,件334和件331,件329 之间分别焊接牢固而制造构成主体结构的

‘

净化剂贮备罐组合件’内的结构形式构成,并且添加后的

‘

净化剂贮备罐组合件’内储存的容积应保证在

‘

净化剂’添加警示标高hy线位置以下的结构形式;所述

‘

净化剂’贮备罐管筒体不锈钢端板318上端面与

‘

净化剂’添加用不锈钢入口管312内侧间通过:添加入口管不锈钢筋板310采用焊接固定的结构,所述

‘

净化剂’添加用不锈钢排入管313和

‘

净化剂’添加用不锈钢90

°

弯头314两者的下部间分别通过:排入管下不锈钢筋板315与

‘

净化剂’贮备罐管筒体不锈钢端板318外端面间采用焊接固定的结构,所述排入管下不锈钢筋板315下部通过轴向安装定位固定不锈钢连接角钢317 左端部、与

‘

净化剂’贮备罐管筒体不锈钢端板318外端面间:分别采用焊接固定的结构,焊接时并把轴向安装定位固定不锈钢连接角钢317上置有的:轴向开长圆形安装螺栓孔317-1 朝立面正前方位置上布置的结构形式;以上所述

‘

净化剂’添加用不锈钢排入管313内侧顶端部与添加口不锈钢防溢出阀316上的不锈钢右合页乙316-4间采用焊接固定的结构,及其所述添加口不锈钢防溢出阀316,包括具有:不锈钢双头铆钉乙316-3分别与不锈钢左合页乙316-2、不锈钢右合页乙316-4采用铆接后、两端部再焊接固定的结构,并且所述不锈钢左合页乙316-2与不锈钢蝶盘阀盖乙316-1采用焊接固定而制造成一体的:添加口不锈钢防溢出阀316结构形式的构成;以上所述

‘

净化剂’贮备罐管筒体不锈钢端板318外侧右下角端面上与

‘

净化剂’失效热电阻/偶固定用不锈钢细牙内螺纹接头{在线监控接口}321间采用垂直密封焊接固定的结构,所述

‘

净化剂’失效热电阻/偶固定用不锈钢细牙内螺纹接头321 再与:

‘

净化剂’缺失智能监控贵金属热电阻/偶320采用细牙螺接密封装配式固定的结构,及其所述

‘

净化剂’失效智能监控贵金属热电阻/偶320分别通过:热电阻/偶引出导线——蓝色电缆线320-1、热电阻/偶引出导线——红色电缆线320-2、热电阻/偶引出导线——白色电缆线320-0,分别与氨选择性水溶液催化还原作用净化剂340失效的在线智能监控报警仪表端接线连接的副型式,即分别采用:在线智能监控报警信号输~中间变送与传感~保护开关的相关器件组装式固定的电器仪表端形式;以及通过上述各个结构形式分别制造而成整体的:氨选择性水溶液催化还原作用和五层带净化消声孔不锈钢缓冲过滤板组件深度净化及低噪声控制综合处理系统结构部份03,以及它的基本工作原理:包括:所述氨选择性水溶液催化还原作用净化剂340,可以选择浓度为15-50wt%之间的尿素水溶液,来利用产生催化还原作用下的氨气[nh3],与尾气中的氮氧化合物[nox]反应,催化还原为无害的水[h2o]和氮气 [n2],从而有效去除[nox],主要反应原理:nox nh3→

h2o n2………………

式3;并且,通过结合以上所述的五层:带净化消声孔不锈钢缓冲过滤板组件件344、件345、件 346、件347和件348层层净化和消声的缓冲过滤作用下,充分利用尿素水溶液吸食了有害的碳烟细颗粒物[pm],可以达到净化100%的有害碳烟pm细颗粒物,达到优于国六b标准排放限值的规定,对大功率重型多缸柴油发电机组尾气的净化效果的优势尤为特显,以及,同时起到低噪声排放综合处理的目的作用。

[0165]

如图1、图8、图11、图39和图40、41、42、43、44、45、46图51、52与图55 所示,为本实施例的一种燃汽车排气口es-doc,nh

3-scr,cdpf-es五层孔板深度消声净化装置,更进一步

地,所述设有的:气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴244 及表面搪瓷层206组合件底部的螺栓柱及风机安装主轴副型式244-3,与不锈钢风机叶轮225 及表面搪瓷层副型式206组合件的两者的

‘

轴’与

‘

孔’之间组装后、再通过底端

‘

螺栓柱’分别把不锈钢组合式盖形螺母226和不锈钢双耳止动垫圈227及表面搪瓷层副型式206组合件采用:螺纹连接与双耳止动固定装配式的结构形式;安装时,所述不锈钢风机叶轮225及表面搪瓷层副型式206组合件的风机叶尖与:风机气流稳流段不锈钢管道223内壁直径d

内

=119[mm]之间的距离应保持均匀、其安装后局部间隙应≥0.04do,风机直径取do=110[mm];所述气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴244及表面搪瓷层206组合件上的、气流速度与风机旋转同步推送精准计量用的粗牙螺纹244-2的区段、与螺杆式主轴旋转输送用不锈钢圆筒长通道245及表面搪瓷层206组合件上的、两端分别带锥形喇叭口的长通孔245-1内圆周接触区段间:一是用于气流速度与风机旋转同步推送精准计量——纳米贵金属活性气体催化氧化作用催化剂240的作用的结构形式;二是用于:防止管腔内的高温气流倒灌注入

‘

催化剂贮备罐组合件’内、避免污染或者引爆纳米贵金属活性气体催化氧化作用催化剂240的作用的结构形式;其主要工作原理,包括:燃汽车辆尾气排量的排放气流速度与不锈钢风机叶轮225及表面搪瓷层副型式206组合件的旋转速度成比例——当排量越大,在通过螺杆式主轴旋转输送用不锈钢圆筒长通道245及表面搪瓷层206和气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴244及表面搪瓷层206两组合件间的:即从气流速度与风机旋转同步推送精准计量用的粗牙螺纹244-2上的螺纹中,同步推送精准计量挤压投放出来的纳米贵金属活性气体催化氧化作用催化剂240投入量也就越多,来确保达到尾气排量的排放气流速度与不锈钢风机叶轮225旋转速度精准同步的目的作用,为此,以上所述该成套件产品中,其净化效果与燃汽车辆发动机的空燃比{空燃比:充入气缸的空气量与进入气缸燃油量的重量比值}比值的变动,不会影响对其废气中的有害物质进行催化净化的净化效果;即目前的《三元型催化式排气净化器》,也称《三元催化转化器》其空燃比只能在很小的范围内变动,否则就不能同时对废气中的一氧化碳[co]、碳氢化合物[hc]和氮氧化合物[nox]三种有害物质进行催化净化的净化效果;因此,本发明彻底解决了目前《三元型催化式排气净化器》等装置使用中存在的技术缺陷与问题——即:(一)是彻底解决了目前的:“为了充分发挥三元催化剂的效率,必须要将燃汽车发动机的空燃比要接近理论上的比值,其空燃比只能在很小的范围内变动,否则就不能同时对废气中的一氧化碳[co]、碳氢化合物[hc]和氮氧化合物 [nox]三种有害物质进行净化;所以,《三元型催化式排气净化器》还必须要与车辆上的电子计算机控制系统连在一起使用,用氧传感器检测排气中的氧浓度,将信息反馈到计算机,再由计算机去控制空燃比”的技术难题;(二)是彻底解决了目前的:“它只能适用于无铅汽油做燃料的燃汽车,因为使用含铅燃汽油,废气中的铅就会复盖住催化剂,使净化器停止工作而不起任何作用,俗称

‘

中毒’;因此,燃汽车辆使用《三元型催化式排气净化器》的前提条件有二个:

①

要用无铅汽油,

②

发动机要使用电控燃油喷射装置,这样,《三元型催化式排气净化器》才能起到净化效果;并且,《三元型催化式排气净化器》的技术较高,蜂巢式通道上的催化剂涂层如果展开的话,足有两个足球场面积那么大,制造工艺相当严格;并且,它们的使用寿命通常在10万km以内,即在使用到一定的期限,为了尾气排放达标,必须进行重新更换全新的”的又一技术问题。

[0166]

如图1、图19、图20和图22、25、28、38、31、34与图53、54、55所示,为本实施例的一种

燃汽车排气口es-doc,nh

3-scr,cdpf-es五层孔板深度消声净化装置,更进一步地,所述设有的:(一).首先,在以上所述

‘

净化剂’贮备罐不锈钢管筒体309和收集器不锈钢管筒体336圆弧相贯面位置上方:安装后并焊接固定置有底层带净化消声孔不锈钢缓冲过滤板组件348的结构形式,其中,所述底层带净化消声孔不锈钢缓冲过滤板组件348的左、右板上置有:底层净化消声孔n5=240个~φ5=10mm均布孔眼348-0用来达到层间净化和消声时缓冲过滤作用的结构形式;(二).其次,在所述底层带净化消声孔不锈钢缓冲过滤板组件348的上方:安装后并点焊固定置有四层带净化消声孔不锈钢缓冲过滤板组件347的结构形式,所述四层带净化消声孔不锈钢缓冲过滤板组件347与底层带净化消声孔不锈钢缓冲过滤板组件 348的层间距离是由:四层间隔仓不锈钢支撑板347-3来间隔支撑的结构形式,其中,所述四层带净化消声孔不锈钢缓冲过滤板组件347的左、右板上置有:四层净化消声孔n4=244个~φ4=10mm均布孔眼347-0用来达到层间净化和消声时缓冲过滤作用的结构形式;(三).其二,在所述四层带净化消声孔不锈钢缓冲过滤板组件347的上方:安装后并点焊固定置有三层净化消声孔不锈钢缓冲过滤板组件346的结构形式,所述三层带净化消声孔不锈钢缓冲过滤板组件346与四层带净化消声孔不锈钢缓冲过滤板组件347的层间距离是由:三层间隔仓不锈钢支撑板346-3来间隔支撑的结构形式,其中,所述三层带净化消声孔不锈钢缓冲过滤板组件 346的左、右板上置有:三层净化消声孔n3=302个~φ3=8mm均布孔眼346-0用来达到层间净化和消声时缓冲过滤作用的结构形式;(四).然后,在所述三层带净化消声孔不锈钢缓冲过滤板组件346的上方:安装后并点焊固定置有二层带净化消声孔不锈钢缓冲过滤板组件345的结构形式,所述二层带净化消声孔不锈钢缓冲过滤板组件345与三层带净化消声孔不锈钢缓冲过滤板组件346的层间距离是由:二层间隔仓不锈钢支撑板345-3来间隔支撑的结构形式,其中,所述二层带净化消声孔不锈钢缓冲过滤板组件345的前、后板上置有:二层净化消声孔n2=292个~φ2=8mm均布孔眼345-0用来达到层间净化和消声时缓冲过滤作用的结构形式; (五).最后,在所述二层带净化消声孔不锈钢缓冲过滤板组件345的上方:安装后并点焊固定置有顶层冲净化消声孔不锈钢缓冲过滤板组件344的结构形式,所述顶层带净化消声孔不锈钢缓冲过滤板组件344与二层带净化消声孔不锈钢缓冲过滤板组件345的层间距离是由:顶层间隔仓不锈钢支撑板344-3来间隔支撑的结构形式,其中,所述顶层带净化消声孔不锈钢缓冲过滤板组件344的前、后板上置有:顶层净化消声孔n1=172个~φ1=8mm均布孔眼344-0 用来达到层间净化和消声时缓冲过滤作用的结构形式;在以上所述

‘

净化剂’贮备罐管筒体不锈钢端板318与所述

‘

净化剂’贮备罐不锈钢管筒体309之间没有焊接之前、首先,分别把:带净化消声孔不锈钢缓冲过滤板组件件348,件347,件346,件345和件344以次按此顺序安装并点焊固定于:

‘

净化剂’贮备罐不锈钢管筒体309管体之中的结构形式、其间在管筒体b=400mm宽度尺寸安装公差均为-1mm至-3mm之间、而在直径d2=630mm管道立面内的:左与右板间,或者前与后板间安装间隙均小于等于4mm的结构形式,其分别包括:针对柴油机主要排放物为pm颗粒状物质和nox,而co和hc排放较低;柴油机与同等功率的汽油机相比,pm微粒和nox是排放中两种最主要的污染物;柴油机nox排放的危害;柴油机排出的nox 中,no约占90%,no2只是其中很少的一部分;nox排放量与汽油机大致处于同一数量级;而pm的排放量约为汽油机的几十倍;净化柴油机尾气排放主要是净化颗粒物质pm和no,有目的高效控制pm和nox的排放是如今全球性的技术难题{即:柴油机尾气污染物催化净化原理、方法和技术的研究是当今世界环境催化领域的热门

和难点课题之一},为此,通过以上所述的五层:带净化消声孔不锈钢缓冲过滤板组件件348、件347、件346、件345和件344层层净化和消声的缓冲过滤作用下,充分利用了尿素水溶液高效吸食了有害的碳烟细颗粒物[pm],可以净化100%的有害碳烟pm细颗粒物,它对大功率重型多缸柴油发电机组尾气中有害的:碳烟细颗粒物[pm]净化效果的优势尤为特显,并且,同时起到了低噪声排放综合处理的目的作用,因此,通过以上所述的“五层带净化消声孔不锈钢缓冲过滤板组件”的成套件产品中,一是彻底解决了:目前的《三元型催化式排气净化器》或者《doc cdpf双滤芯载体柴油车尾气净化装置》——即:“柴油机氧化催化剂(doc)通常以《陶瓷蜂窝》为基础负载催化剂,为通流式催化转化器,催化剂的活性组分一般采用贵金属铂(pt)或钯(pb),doc通常安装在柴油车后处理系统的最前端,利用贵金属组分的催化氧化作用,有效去除尾气中的co、碳氢化合物等还原性气态污染物,

……”

“最常用的《壁流式陶瓷蜂窝捕集器》,利用相邻捕集器孔道前后交替封堵,使尾气从壁面穿过,从而实现pm的截留捕集”等装置使用中存在的技术缺陷与问题:“由于柴油机排气微粒[pm]与[nox]的生成机理不同、因此减少[nox]的同时又增加了微粒[pm]的排放、或者因此减少微粒[pm]的同时又增加了[nox]的排放”的顾此失彼的如今技术难题;同时,二是又彻底解决了:目前的《三元型催化式排气净化器》或者《doc cdpf双滤芯载体柴油车尾气净化装置》——即:“柴油机氧化催化剂(doc)通常以《陶瓷蜂窝》为基础负载催化剂,为通流式催化转化器”,或者“最常用的《壁流式陶瓷蜂窝捕集器》,利用相邻捕集器孔道前后交替封堵(交替负载),使尾气从壁面穿过,从而实现pm的截留捕集”等装置使用中存在的技术缺陷与问题:“《三元型催化式排气净化器》或者《doc cdpf双滤芯载体柴油车尾气净化装置》的外形象一个《排气消声器》,实际上也起到《消声器》的作用,但是,以上这些《装置》的排气背压差{按gb/t6072.3设置排气背压差测量点,装置《消声器》前后测点处的相对压力值之差;排气背压差δpex=pex1-pex2;单位为kpa}值很大,使其功率内消耗也随之增加”的顾此失彼的如今技术难题;并且,三是也解决了:目前的《喷射尿素处理尾气》对车辆性能有一定影响等等一系列的技术问题,从而使采用机外催化技术净化100%的有害碳烟pm细颗粒物和nox成为可能,同时达到了低噪声排放综合处理的目的作用,即:使其综合处理效果达到以及优于国六b标准排放限值规定的目的成为可能。

[0167]

如图1、图7、图8、图9、图10和图19、图20与图21-35所示,为本实施例的一种燃汽车排气口es-doc,nh

3-scr,cdpf-es五层孔板深度消声净化装置,进一步地,包括如下:本实施例的柴油燃汽车辆排气口穿孔管腔消声器和低噪声控制(五层带净化消声孔不锈钢缓冲过滤板组件缓滤降噪作用)副型式综合处理系统的总消声量如下(附表一)。

注

①

倍频带消声量(即:插入损失),由公式:δl=lg(1 2k2)求得。注

②

由查附表二得到。

[0170]

如图1、图7、图8、图9、图10和图19、图20与图21-35所示,为本实施例的一种燃汽车排气口es-doc,nh

3-scr,cdpf-es五层孔板深度消声净化装置,进一步地,包括如下:本实施例的柴油燃汽车辆排气口穿孔管腔消声器和低噪声控制(五层带净化消声孔不锈钢缓冲过滤板组件缓滤降噪作用)副型式综合处理系统,是利用该成套件产品的管道截面突变,改变声抗,使声波产生返射、干涉,适用于消除柴油机的中、低频消声特性排气噪声,因此,所述该成套件产品内部不需要:采用两侧镀锌穿孔板夹岩棉/或矿棉/或超细玻璃棉等结构的消声片,或者中间不需要:填充多孔吸声材料等设施来消声降噪;又因为《三元型催化式排气净化器也称:三元催化转化器》或者《doc cdpf双滤芯载体柴油车尾气净化装置》中的:“柴油机氧化催化剂(doc)通常以《陶瓷蜂窝》为基础负载催化剂,为通流式催化转化器”,或者“最常用的《壁流式陶瓷蜂窝捕集器》,利用相邻捕集器孔道前后交替封堵[交替负载],使尾气从壁面穿过,从而实现pm的截留捕集”——它们的排气背压差值很大,使其功率内消耗也随之增加,所以,本实施例的柴油燃汽车辆的燃油为中国0#轻柴油,对于轻、中型机车可提高功率10%左右,并节油3%~7%,对于有的重型机车不增加功耗,可节油2%~ 6%(标定

工况燃油消耗率的单位为:g/kw.h)。

[0171]

如图1、图6、图7、图8、图10和图9、图11、图19、图20与图55所示,为本实施例的一种燃汽车排气口es-doc,nh

3-scr,cdpf-es五层孔板深度消声净化装置,更进一步地,包括:将原来燃汽车辆上的《三元型催化式排气净化器也称:三元催化转化器》或者 《doc cdpf双滤芯载体柴油车尾气净化装置》或者《消声器》都拆下后,然后在原车辆同一位置以如下同的安装方式:通过引导管道相通连接该成套件产品并:串联组装于尾气排放出口管路上方的位置处,即将其串联安装在燃汽车辆后处理系统的最前端的位置上。

3-scr,cdpf-es五层孔板深度消声净化装置

技术领域

1.本发明涉及一种燃汽车排气口es-doc,nh

3-scr,cdpf-es五层孔板深度消声净化装置,具体为一种燃汽车辆尾气排放口穿孔管腔室消声器和纳米贵金属组分精准计量气态催化氧化作用(es-doc)、尿素水溶液催化还原作用(nh

3-scr)和五层带净化消声孔缓冲过滤板组件深度净化碳烟细颗粒物(pm)及低噪声控制(cdpf-es)的节能优化后处理装置与方法,属于空气动力机械、机械制造设计、纳米材料与技术、环境化学工业以及噪声控制等科学应用与工程技术领域。

2.本发明涉及一种燃汽车排气口es-doc,nh

3-scr,cdpf-es五层孔板深度消声净化装置,适用于各类型使用0#柴油或者无铅汽油的燃汽车辆(柴油船舶、柴油车辆和汽油车辆),分别包括:

①

.柴油卡车(如:轻型或重型运输卡车、重型货车、工矿重型运输火车);

②

.客运车辆(如:公交汽车、轻型或重型客车、重型客货两用车、轻型或重型巴士);

③

.工程车辆 (如:轻型或重型铲车、轻型或重型装载机、轻型或重型挖掘机);

④

.船舶机车(如:重型运输船舶、沿海及内河船舶、海洋轮船);

⑤

.柴油发电机组等等的燃汽车辆尾气排出口的有害气体和碳烟细颗粒物与噪声的一种:精准催化氧化、催化还原净化、低噪声控制、增效节油等功能性整合复合处理的新型装置与方法。

3.本发明具体适用于采用柴油机动力源的燃汽车辆,分别包括涉及:卡车动力,客车动力,工程机械动力,农业机械动力,船舶动力,发电动力,乘用车动力,专用汽车等等的机车车辆。

4.排气消声器(exhaust silencers)——英文缩写及简称:es。

背景技术:

背景技术

6.简介——柴油机主要排放物为pm(颗粒状物质)和nox,而co和hc排放较低;控制柴

油机尾气排放主要是控制颗粒物质pm和no生成,降低pm和nox的直接排放;柴油机与同等功率的汽油机相比,微粒和nox是排放中两种最主要的污染物;目前,世界各国都在致力于减少柴油机颗粒排放的技术研究,并且已经取得了实质性的进展;由于柴油机排气微粒与 nox的生成机理不同,因此减少微粒的同时又增加了nox的排放,同时微粒的减少又使得催化剂中毒得以有效的扼制,从而使采用机外催化技术净化nox成为可能;柴油机nox排放的危害;柴油机排出的nox中,no约占90%,no2只是其中很少的一部分;no无色无味、毒性不大,但高浓度时能导致神经中枢的瘫痪和痉挛,而且no排入大气后会逐渐被氧化为no2; no2是一种有刺激性气味、毒性很强(毒性大约是no的5倍)的红棕色气体,可对人的呼吸道及肺造成损害,严重时能引起肺气肿;当浓度高达100

×

10-6

体积浓度以上时,会随时导致生命危险;nox和hc在太阳光作用下会生成光化学烟雾,nox还会增加周围臭氧的浓度,而臭氧则会破坏植物的生长;此外,nox还对各种纤维、橡胶、塑料、电子材料等具有不良影响。

7.组成——柴油机尾气污染物主要包括:一氧化碳、碳氢化合物、氮氧化合物、二氧化硫、烟尘微粒(某些重金属化合物、铅化合物、黑烟及油雾)、臭气(甲醛等);柴油机尾气具有复杂的化学组成,并且随着发动机的工况变化,尾气的组成也显著不同,其排放的污染物中含有碳烟颗粒物(pm)、烃类(hc)、co和nox等;因为尾气中o2含量较高,故hc和co 排放量较少,一般只有汽油机的1/10:nox排放量与汽油机大致处于同一数量级;而pm的排放量约为汽油机的几十倍;因此,降低nox和pm排放是柴油机车尾气催化净化的主要课题;此外,柴油机排气中还含有h2o,o2,n2,少量so2和大量的co2等气体。

8.危害——许多人在日常生活和工作中都会或多或少接触到来自机动车、火车、轮船和发电机等多种渠道的柴油发动机尾气;柴油机排放物具有很大的危害性。

9.二氧化碳的危害——柴油机所用柴油是一种复杂的碳氢化合物,当它与空气混合燃烧时排出物主要是二氧化碳和水蒸气;以前我们并不把完全燃烧时排出的二氧化碳当成一种污染物,但是近年来随着石油、煤炭等的大量使用造成二氧化碳在大气中所占的比例明显上升而且每年都在继续增加使全球温度逐步提高,造成明显的温室效应,所以柴油机排放的二氧化碳也成为我们要控制的对象;要想控制柴油机排放二氧化碳就要提高其燃烧效率、热效率和机械效率,减少做单位功所排出的二氧化碳。

10.水蒸汽的危害——柴油燃烧所产生的水蒸气自身我们不认为它是一种污染物,因为大气中本来就含有大量水蒸气;但它遇到碳化物或硫化物时,仍有可能产生有害的酸性物质。

11.一氧化碳的的危害——柴油机燃烧过程的时间很短,可燃混合气在燃烧室内混合不可能均匀,所以燃料燃烧就可能不完全,燃料在燃烧区停留时间不足以完全燃烧生成二氧化碳而生成一氧化碳,排气中就会有不完全燃烧产生的一氧化碳甚至未燃烧的燃料;负荷过大时也会产生很多一氧化碳,一氧化碳可以与人体内输送氧气的血红蛋白结合使人窒息。

12.氮氧化物的的危害——燃烧室内温度很高,空气中的氮会在高温下氧化生成各种氮氧化物而污染大气;柴油机排放的氮氧化物大都是一氧化氮,只有少量二氧化氮;一氧化氮为无色气体,在空气中正常浓度下不会有直接毒性;但是浓度过高时会引起中枢神经的障碍,影响肺的功能;一氧化氮在空气中氧化很缓慢,但是有紫外线照射时会迅速转化成二氧化氮;二氧化氮是褐色气体,有刺激性气味,进入人体后会与水分结合生成硝酸,导致咳

嗽、气喘等病症;二氧化氮也是形成光化学烟雾的原因。

13.碳氢化合物的的危害——燃料燃烧不充分或未燃烧就产生了碳氢化合物,如烷烃、烯烃、芳香烃、醛、酮、有机酸等;现在还未发现烷烃对人体的直接危害;烯烃略带甜味,有麻醉作用且对粘膜有刺激作用,烯烃与氮氧化物是形成光化学烟雾的罪魁祸首;芳香烃有香味,但也有很强的毒性,苯的浓度高了会引起白血病,损失肝脏和中枢神经系统;醛类是刺激性物质且有毒,柴油机排出的醛类主要有甲醛、乙醛和丙烯醛,它们都刺激喉、支气管和眼粘膜,对血液也有伤害;但是柴油机过量空气系数较大所以排放的碳氢化合物较少。

14.硫化物的的危害——柴油中含有的硫燃烧后变成二氧化硫或三氧化硫排出,二氧化硫是一种无色气体在空气中会慢慢转化成三氧化硫,它与水结合会生成亚硫酸,对人的口鼻粘膜有强烈的刺激性;虽然以上所说硫化物的危害很大但柴油机排放的硫化物对环境造成的污染作用较小。

15.含碳颗粒的的危害——柴油机所排放的微粒主要成分是碳,它可以深入人的肺部损伤肺内各种通道的自净作用,从而使其他化合物发挥致癌作用;这些炭粒上还吸附有很多有机物质包括多环芳烃有不同程度的诱变和致癌作用。

16.以上介绍的污染物除了对人体有严重危害外还会对环境造成很大污染,例如影响大气能见度、植物的生长、建筑物寿命及外观等;柴油机使用较多的城市中其排放的微粒可使市内光线发生折射,天空变暗;二氧化硫等会形成酸雨使水体酸化,森林被破坏。

17.排放处理——柴油机尾气污染物催化净化原理、方法和技术的研究是当今世界环境催化领域的热门和难点课题之一;随着环保法规的日趋严格,柴油机尾气污染物对环境的污染和对人体健康的危害越来越受到人们的重视。

18.柴油机尾气排放的控制应该从燃油品质、内燃机技术和尾气后处理技术等方面同时着手,配套使用,协调发展;对于燃油品质,国外采用低硫或无硫的清洁柴油,降低柴油机尾气的排放,同时有利于催化后处理技术的使用;由于nox和pm在生成机理上存在“trade

ꢀ‑

off”(此消彼长)的关系,通过机内改良技术努力减少其一,必然导致另一污染物的增加,因而机内改良技术是不能将nox和pm同时消除的;只有将燃油品质、机内改良和后处理技术有机结合,才能使柴油机尾气排放满足日益严格的排放法规。

19.目前柴油机尾气排放后处理关键技术主要有以下几种:

①

.氧化催化转化器(doc),利用贵金属组分的催化氧化作用,有效去除尾气中的co、碳氢化合物等还原性气态污染物,以及pm中的可溶性有机成分(sof)和烃类;

②

.微粒捕集器(dpf)及其再生技术,用于过滤去除碳烟等颗粒状物质;

③

.氮氧化物净化技术,主要有选择催化还原(scr)和氮氧化物贮存还原(nsr)两种方法;

④

.pm,hc,co和nox同时净化的四效催化技术,这些后处理技术分别针对某一种或几种污染物的催化处理技术,是解决柴油机尾气排放污染问题的重要手段之一。

20.因为铅对催化剂有破坏作用,装有《三元型催化式排气净化器》的燃汽车辆如果使用不当,净化器很容易“中毒”,失去效能(失效模式、失效机理和失效原因),譬如以下的情形:

21.①

.不能使用含铅、添加剂和清净剂的燃汽油。

22.②

.不能在阻风门失效关闭的状态下运行(当电喷车启动困难或发动机工作不平稳,应及时排除故障,不可勉强行驶)。

23.③

.避免出现较长时间的继燃现象。

24.④

.在车辆行驶中不能关闭点火开关(燃油灯报警时,应尽早加注燃油,防止油位太低时导致不正常供油和电油泵损害,最终引起发动机运转不良)。

25.⑤

.不能在不充电的情况下长时间运转(禁止托动和熄火滑行,防止燃油积聚在《三元型催化式排气净化器》中,造成高温烧结)。

26.⑥

.不能在发动机缺缸的情况下长时间运转(严禁缺缸运转或用单缸断火测试,造成高温烧结或加速热老化)。

27.⑦

.不准用推车或牵引方式起动汽车。

28.⑧

.避免出现在起动发动机时加油过多“淹死”的现象(最好在熄火前怠速运转数分钟,不要在熄火前轰油门,启动时也不要踩油门)。

29.⑨

.避免出现多次不易起动发动机的现象发生(一旦发现排放不合格,应查明原因;如果发动机工作正常而排放超标很多或急剧上升或已使用10万km以上时,《三元型催化式排气净化器》可能已经失效)。

30.《三元型催化式排气净化器》的外形象一个排气消声器,也起到消声器的作用;壳体用耐高温的不锈钢制成,内部的蜂巢式通道上涂有催化剂,催化剂的成份有铂、钯和铑等稀土金属,当燃汽车废气通过净化器的通道时,一氧化碳和碳氢化合物就会在催化剂铂与钯的作用下,与空气中的氧发生反应产生无害的水和二氧化碳,而氮氧化合物则在催化剂铑的作用下被还原为无害的氧和氮;所谓《三元型催化式排气净化器》是指燃汽车废气只要通过净化器本身,就可同时将废气中的三种主要有害物质转化为无害物质的一种高效率净化器;为了充分发挥三元催化剂的效率,必须要将燃汽车发动机的空燃比[充入气缸的空气量与进入气缸燃油量的重量比值]要接近理论上的比值,其空燃比只能在很小的范围内变动,否则就不能同时对废气中的三种有害物质进行净化;所以,《三元型催化式排气净化器》要与车上的电子计算机控制系统连在一起使用,用氧传感器检测排气中的氧浓度,将信息反馈到计算机,再由计算机去控制空燃比。

[0031]

《三元型催化式排气净化器》是安装在燃汽车发动机的排气装置上,其净化效率只能净化90%以上的有害物质,是目前轿车上一种新的装置;但是,《三元型催化式排气净化器》 它只能适用于无铅燃汽油做燃料的燃汽车,因为使用含铅汽油,废气中的铅就会复盖住催化剂,使净化器停止工作而不起任何作用,俗称“中毒”;因此,燃汽车使用《三元型催化式排气净化器》的前提条件有二个:一是要用无铅汽油,二是发动机要使用电控燃油喷射装置,这样,《三元型催化式排气净化器》才能起到净化效果;并且,《三元型催化式排气净化器》 的技术较高,蜂巢式通道上的催化剂涂层如果展开的话,足有两个足球场面积那么大,制造工艺相当严格。

[0032]

另外,《三元型催化式排气净化器》的使用寿命通常为8~10万公里,而由于成本问题不及时更换的情况会造成空气净化效果大打折扣。

[0033]

目前,柴油车除了安装微粒过滤装置外,通常还会采用喷射尿素溶液的方法,将有毒的氮氧化物还原成无污染的氮气和水蒸汽;喷射尿素处理尾气对车辆性能也会有一定影响。

[0034]

目前,柴油机氧化催化剂(doc)通常以《陶瓷蜂窝》为基础负载催化剂,为通流式催化转化器,催化剂的活性组分一般采用贵金属铂(pt)或钯(pb),doc通常安装在柴油车后处

理系统的最前端,利用贵金属组分的催化氧化作用,有效去除尾气中的co、碳氢化合物等还原性气态污染物,以及pm中的可溶性有机成分(sof)。

[0035]

目前,柴油颗粒捕集器(dpf)是当前降低柴油车pm排放最为有效的技术,日前,最常用的是《壁流式陶瓷蜂窝捕集器》,利用相邻捕集器孔道前后交替封堵,使尾气从壁面穿过,从而实现pm的截留捕集,dpf的相关研究主要集中在过滤材料和过滤体再生两项关键技术上。

[0036]

目前,又例如《doc cdpf双滤芯载体柴油车尾气净化装置》由:doc(柴油氧化催化载体)——指涂覆了贵金属催化剂的陶瓷或金属滤芯载体;cdpf(柴油机颗粒物捕集器)——是以壁流式青石蜂窝陶瓷滤芯载体,dpf需要搭载催化剂涂层或耦合上游的doc,

……

。

[0037]

因此,综综,燃汽车辆(包括柴油船舶、柴油车辆和汽油车辆)排放的尾气已成为大气污染的主要来源之一。

[0038]

在柴油汽车尾气处理上目前有过单纯液体吸收碳烟颗粒物(pm)的尝试研究报道,但没有更深入的实用研究。

[0039]

目前,又例如采用cdpf(柴油机颗粒物捕集器)需要一套复杂的再生系统,并且要消耗大量贵金属,生产和使用成本都比较昂贵,离推广使用还有一定的距离。

[0040]

纳米颗粒是纳米材料基元;用物理、化学及生物学的方法制备出只包含几百个或几千个原子、分子的“颗粒”;这些“颗粒”的尺寸只有几个纳米。

[0041]

金属纳米颗粒表面上的原子十分活泼;可用纳米颗粒的粉体作成功催化剂。

[0043]

铂黑:金属铂的极细粉末呈黑色,所以叫铂黑;表观密度:15.8~17.6;溶于王水。

[0044]

铂(pt)——白金:用于制铂盐、催化剂(铂黑、披铂石棉)和化学仪器等。

[0045]

一般使它积聚在石棉或其他多孔物质的表面上;如将石棉浸入氯铂酸或氯铂酸铵溶液中,取出后灼烧,即得铂棉;铂黑、铂(石)棉能吸附大量的氢、氧等气体,在许多气体反应中可用作催化剂。

[0046]

铂催化剂:以铂为主要活性组分的催化剂,采用金属网、铂黑或载于氧化铝等载体上,可含有铼、氯有机化合物等助催化剂;用于氨氧化,重整,不饱和化合物氧化和加氢,气体脱除一氧化碳、氮氧化物和有机物,烷烃和烯烃加氢异构化等化工过程。碳、氮氧化物和有机物,烷烃和烯烃加氢异构化等化工过程。

[0048]

钯(pd):银白色金属;能吸附氢、氧等气体;不溶于冷硫酸和盐酸,但稍与热酸作用;溶于硝酸、王水和熔融的碱;用于制催化剂:披钯石棉、海绵钯等。

[0049]

钯催化剂:以钯为主要活性组分的催化剂,使用钯黑或载于氧化铝、沸石等载体上,以钠、镉、铅等的盐为助催化剂;用于烯烃除炔、除双烯烃、脂环烃脱氢,氧化,裂化,聚合等。

[0050]

对于国六标准,排放限值的变化,国六a、b标准具体情况如下:(一)、一氧化碳:a(700mg/km);b(500mg/km),(二)、非甲烷烃:a(68mg/km);b(35mg/km),(三)、氮氧化物:a(60mg/km);b(35mg/km),(四)、pm细颗粒物:a(4.5mg/km);b(3mg/km),国六a对比国五,最大的区别就一氧化碳从1000mg/km下降为700mg/km;而其他排放限制则和国五标准相同;而国六a、b的差异,通过上述数据对比即可知悉。

[0051]

检测方法:检测方法和国五相差无几,只是在原来的基础上增加车辆外观检查、车载诊断系统(obd)、调整污染物排放限值。

技术实现要素:

[0052]

本发明的目的是克服现有技术中存在的不足,提供一种燃汽车排气口es-doc,

nh

3-scr,cdpf-es五层孔板深度消声净化装置,为解决上述技术问题,采用的技术方案是,具有:排气口穿孔管腔消声器及发动机内防污染不锈钢排气阀副型式系统结构部份,所述排气口穿孔管腔消声器及发动机内防污染不锈钢排气阀副型式系统结构部份是与纳米贵金属活性气体催化氧化作用及螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统结构部份的相关联构件间均采用焊接固定的结构形式;所述纳米贵金属活性气体催化氧化作用及螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统结构部份,再与氨选择性水溶液催化还原作用和五层带净化消声孔不锈钢缓冲过滤板组件深度净化及低噪声控制副型式综合处理系统结构部份的相关联构件间均采用焊接固定结构形式的构成,及其通过上述结构形式分别制造而成整体的成套件产品,该成套件产品包括:分别针对在燃汽车辆尾气排放口的消声器与纳米贵金属活性气体催化氧化作用和氨选择性水溶液催化还原作用和五层带净化消声孔不锈钢缓冲过滤板组件的深度净化及低噪声控制整合处理装置的五效优化后处理技术,就是使燃汽车辆尾气排放的有害气体、碳烟细颗粒物与噪声在排入大气之前,利用该成套件产品的技术措施与方法,将其转化为无害气体和低噪声的放空排放,达到以及优于符合国家相关环保标准的规定。

[0053]

本发明的目的是克服现有技术中存在的不足,提供一种燃汽车排气口es-doc, nh

3-scr,cdpf-es五层孔板深度消声净化装置,为解决上述技术问题,采用的技术方案是,所述排气口穿孔管腔消声器及发动机内防污染不锈钢排气阀副型式系统结构部份,具有尾气接口管不锈钢法兰,分别包括:所述尾气接口管不锈钢法兰分别与尾气接口不锈钢管道和消声器管筒体不锈钢前端板的三者相关联构件间:采用同心焊接固定的结构,所述尾气接口不锈钢管道和消声器管筒体不锈钢前端板外侧面间采用:接口管不锈钢加强筋板焊接固定的结构,所述消声器管筒体不锈钢前端板外圆周与:尾气入口扩张不锈钢管道前端内圆周间采用同心焊接固定的结构,所述消声器管筒体不锈钢前端板中心内侧面与:消声器不锈钢穿孔管前端面间采用同心焊接固定的结构,所述消声器不锈钢穿孔管的另一端部与穿孔管不锈钢端板采用同心焊接固定的结构,所述尾气入口扩张不锈钢管道的底部外侧相贯圆弧面上与:安装基础用的不锈钢弧形板甲间采用良好贴合焊接固定的结构,所述不锈钢弧形板甲分别与不锈钢肋板甲、不锈钢竖板甲相连接处间均采用焊接固定的结构,所述不锈钢肋板甲、不锈钢竖板甲分别再与:滑动不锈钢支座底板甲相连接处间均采用焊接固定的结构,以及通过径向开长圆形地脚螺栓孔与:安装用的基础地脚螺栓间采用螺接固定的结构;所述尾气入口扩张不锈钢管道的管下前端部相贯圆弧面上与:60

°

锥管螺纹不锈钢无头内螺纹接头采用良好贴合焊接固定的结构,所述60

°

锥管螺纹不锈钢无头内螺纹接头与:60

°

锥管螺纹不锈钢方头管塞甲采用螺接固定的结构;所述60

°

锥管螺纹不锈钢方头管塞甲是采用扳手打开后、然后把管腔内所产生的沉积物从:60

°

锥内管螺纹接口及沉积物排出口进行排出收集处置的结构形式;所述尾气入口扩张不锈钢管道另一端内圆周与:消声器管筒体不锈钢后端板外圆周间采用同心焊接固定的结构;所述消声器管筒体不锈钢后端板外端面口与:气体收缩不锈钢变径管大端面口间采用同心焊接固定的结构;所述消声器管筒体不锈钢后端板外端面和气体收缩不锈钢变径管管外上面,前面,后面分别与:变径管不锈钢筋板间均采用焊接固定的结构;所述消声器管筒体不锈钢后端板外端面和气体收缩不锈钢变径管管外下面与:管体底部不锈钢筋板甲间采用焊接固定的结构;并且,所述尾气入口扩张不锈钢管道上部右端相贯圆弧面上又与:不锈钢弧形托板间采用良好贴合焊接固

定的结构;以及,所述尾气接口不锈钢管道内部另一顶端与:发动机内防污染不锈钢排气阀上的不锈钢左合页甲间采用焊接固定的结构,及其所述发动机内防污染不锈钢排气阀,包括具有:不锈钢双头铆钉甲分别与不锈钢左合页甲、不锈钢右合页甲采用铆接后、两端部再焊接固定的结构,并且所述不锈钢右合页甲与不锈钢蝶盘盖甲采用焊接固定而制造成一体的:发动机内防污染不锈钢排气阀副型式的系统结构形式的构成;以上所述排气口穿孔管腔消声器及发动机内防污染不锈钢排气阀副型式系统结构部份,同时包括:所述消声器不锈钢穿孔管上穿孔排列方式分别可采用正方形或者三角形,或者矩形的排列、外径为d

外

值[mm]时的管壁厚ti取2~6[mm]、孔径φi取3~15[mm]、孔心距bi值[mm]取大于等于孔径φi的5倍、小孔数取ni个、ni为正整偶数[个]、穿孔率pi取0.5~ 5%的几何尺寸孔群排列分布,以及所述尾气入口扩张不锈钢管道外径为d1值[mm]时、与消声器不锈钢穿孔管间的腔深取值100~200[mm]、当所述尾气入口扩张不锈钢管道内的扩张室有效长度为l值[mm]、所述消声器不锈钢穿孔管外径为d

外

值[mm]、并插入尾气入口扩张不锈钢管道内的有效长度为li值[mm]时而制造成一体的:排气口穿孔管腔消声器系统结构形式的构成。

[0054]

本发明的目的是克服现有技术中存在的不足,提供一种燃汽车排气口es-doc, nh

3-scr,cdpf-es五层孔板深度消声净化装置,为解决上述技术问题,采用的技术方案是,所述纳米贵金属活性气体催化氧化作用及螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统结构部份,具有榫面t带颈平焊不锈钢制管法兰,分别包括:所述榫面t带颈平焊不锈钢制管法兰中心置有:60

°

锥内管螺纹接口及

‘

催化剂’添加入口副型式的结构,所述 60

°

锥内管螺纹接口是与:60

°

锥管螺纹不锈钢方头管塞乙间采用螺接密封固定的结构,并且,所述60

°

锥管螺纹不锈钢方头管塞乙是采用扳手打开后、然后把纳米贵金属活性气体催化氧化作用催化剂、从60

°

锥内管螺纹接口及

‘

催化剂’添加入口添加至:由件205,件243,件245和件204之间首先分别采用焊接牢固后、内表面分别搪有陶瓷层而制造构成主体结构的

‘

催化剂贮备罐组合件’内的结构构成,并且添加后的

‘

催化剂贮备罐组合件’储存的容积保证在

‘

催化剂’添加警示标高hx线位置以下的结构形式;以及,所述60

°

锥管螺纹不锈钢方头管塞乙中心底部内置有:120

°

沉孔定位旋转副型式的结构形式;所述榫面t带颈平焊不锈钢制管法兰与槽面g带颈平焊不锈钢制管法兰间分别通过:不锈钢六角螺栓丙、不锈钢平垫圈丁、弹簧垫圈丁和不锈钢六角螺母丙采用螺接密封固定的结构;所述槽面g带颈平焊不锈钢制管法兰与

‘

催化剂’不锈钢贮备罐筒体接触面间采用:同心焊接密封固定的结构,所述

‘

催化剂’不锈钢贮备罐筒体下端部与不锈钢同心异径接头顶端接触面间采用:同心焊接密封固定的结构,所述不锈钢同心异径接头下端部再与:螺杆式主轴旋转输送用不锈钢圆筒长通道上部接触面间采用同心焊接密封固定的结构,并且,所述

‘

催化剂’不锈钢贮备罐筒体内表面、不锈钢同心异径接头内表面和螺杆式主轴旋转输送用不锈钢圆筒长通道内表及其下部外表分别采用:搪瓷层副型式的结构形式,所述搪瓷层材质为:高温、高强度、耐磨、耐腐蚀氧化物陶瓷的结构;所述

‘

催化剂’不锈钢贮备罐筒体外围和不锈钢同心异径接头上部外围又与:

‘

催化剂’贮备罐不锈钢外套管采用同心外套加强焊接密封固定的结构;所述

‘

催化剂’贮备罐不锈钢外套管上部左侧相贯圆弧面上与:不锈钢无缝管斜撑杆上顶部斜切面间采用焊接固定的结构,所述不锈钢无缝管斜撑杆腋下与

‘

催化剂’贮备罐不锈钢外套管夹角间采用:斜撑杆侧不锈钢筋板焊接固定的结构;所述不锈钢无缝管斜撑杆下端部的螺孔是通过不锈钢六角螺栓乙、不锈钢平垫圈乙、弹簧垫圈乙、不锈钢六角螺母甲与:斜撑杆

不锈钢连接板采用螺接装配固定的结构,所述斜撑杆不锈钢连接板与不锈钢弧形托板间采用焊接固定的结构,所述不锈钢弧形托板再与尾气入口扩张不锈钢管道上部右端相贯圆弧面间:采用良好贴合焊接固定的结构;所述尾气入口扩张不锈钢管道右端内圆周与:消声器管筒体不锈钢后端板外圆周间采用同心焊接固定的结构;所述消声器管筒体不锈钢后端板外端面口与:气体收缩不锈钢变径管大端面口间采用同心焊接固定的结构;所述消声器管筒体不锈钢后端板外端面和气体收缩不锈钢变径管管外上面,前面,后面分别与:变径管不锈钢筋板间均采用焊接固定的结构;所述消声器管筒体不锈钢后端板外端面和气体收缩不锈钢变径管管外下面与:管体底部不锈钢筋板甲间采用焊接固定的结构;以上所述

‘

催化剂’贮备罐不锈钢外套管右侧上部相贯圆弧面上与:等长双头螺柱调节支撑与抱箍连接紧固组合件上的不锈钢六角厚螺母顶端面间采用垂直焊接固定的结构,所述不锈钢六角厚螺母的内螺纹通过等长双头不锈钢螺柱的外螺纹采用螺接装配固定的结构,所述等长双头不锈钢螺柱的外螺纹再与:另 1只不锈钢六角厚螺母的内螺纹采用螺接装配固定的结构,所述该不锈钢六角厚螺母顶端面间又与不锈钢扁钢抱箍左爿左侧外端中部相贯圆弧面上采用:垂直焊接固定的结构;所述不锈钢扁钢抱箍左爿通过不锈钢扁钢抱箍右爿、与氨选择性水溶液催化还原作用和五层带净化消声孔不锈钢缓冲过滤板组件深度净化及低噪声控制副型式综合处理系统结构部份上的、立管用不锈钢外套管外周围间分别通过:不锈钢六角螺栓丁,不锈钢平垫圈戊,弹簧垫圈戊和不锈钢六角螺母丁采用螺接装配固定的结构;所述

‘

催化剂’贮备罐不锈钢外套管左侧下部和不锈钢同心异径接头左侧上部再与:

‘

催化剂’缺失热电阻/偶固定用不锈钢细牙内螺纹接头{在线监控接口}间采用垂直焊接密封固定的结构,所述

‘

催化剂’缺失热电阻/偶固定用不锈钢细牙内螺纹接头再与:

‘

催化剂’缺失智能监控贵金属热电阻/偶采用细牙螺接密封装配式固定的结构,及其所述

‘

催化剂’缺失智能监控贵金属热电阻/偶分别通过:热电阻/偶引出导线——绿色电缆线、热电阻/偶引出导线——黄色电缆线、热电阻/偶引出导线——黑色电缆线,分别与纳米贵金属活性气体催化氧化作用催化剂缺失的在线智能监控报警仪表端接线连接的副型式,即分别采用:在线智能监控报警信号输~中间变送与传感~保护开关的相关器件组装式固定的电器仪表端形式;以上所述不锈钢同心异径接头和螺杆式主轴旋转输送用不锈钢圆筒长通道二者间外左侧再与:罐筒外侧不锈钢加强筋板甲间采用焊接加强固定的结构;以及,所述不锈钢同心异径接头与螺杆式主轴旋转输送用不锈钢圆筒长通道二者间外右侧,前侧,后侧均分别与:罐筒外侧不锈钢加强筋板乙间采用焊接加强固定的结构,并且,所述罐筒外侧不锈钢加强筋板甲和罐筒外侧不锈钢加强筋板乙上置有:罐筒体安装用吊耳孔副型式;以上所述

‘

催化剂’不锈钢贮备罐筒体及内表面搪瓷层、不锈钢同心异径接头及内表面搪瓷层和螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层与

‘

催化剂’贮备罐不锈钢外套管的之间:首先分别采用焊接牢固后再采用搪瓷而制造构成主体结构的

‘

催化剂贮备罐组合件’结构形式的构成;以及,所述螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层组合件内部两端的锥形喇叭口的长通孔一是用于:气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴旋转时,达到上口排入与下口排出、均匀分配分流输送

‘

催化剂贮备罐组合件’内的纳米贵金属活性气体催化氧化作用催化剂的作用的结构形式,二是用于:防止管腔内的高温气流倒灌注入

‘

催化剂贮备罐组合件’内、避免污染或者引爆纳米贵金属活性气体催化氧化作用催化剂的作用的结构形式;所述气流速度与风机旋转同步推送精准计量不锈钢螺杆

式主轴及表面搪瓷层组合件顶部的:120

°

尖锥方头螺栓柱副型式上螺栓柱的螺纹间,分别通过不锈钢平垫圈丙、弹簧垫圈丙和不锈钢六角螺母乙采用螺接组装式固定的结构形式;所述120

°

尖锥方头螺栓柱副型式上的120

°

尖锥再与:以上所述60

°

锥管螺纹不锈钢方头管塞乙中心内底部的120

°

沉孔定位旋转副型式之间,采用有间隙配合可灵活转动的结构形式;所述不锈钢平垫圈丙的下平面与高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件上的陶瓷管筒顶端面间采用:有间隙配合可灵活转动的结构形式;所述气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及表面搪瓷层组合件,是与高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件上的陶瓷管筒内圆壁间采用:有间隙配合可灵活转动的结构形式;所述“催化剂”不锈钢贮备罐筒体及内表面搪瓷层组合件内壁圆周边,是与高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件上的陶瓷隔离筛盘外圆周间采用:有间隙配合可灵活转动的结构形式;所述不锈钢同心异径接头及内表面搪瓷层组合件内壁圆周,是与高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件上的陶瓷底层筛盘外圆周接触点之间采用:可灵活转动配合的结构形式;以及,所述陶瓷底层筛盘上的半腰子长槽口用于组合装配时可以方便避开:

‘

催化剂’缺失智能监控贵金属热电阻/偶的结构形式;所述气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及表面搪瓷层组合件底部的螺栓柱及风机安装主轴副型式,与不锈钢风机叶轮及表面搪瓷层副型式组合件两者的

‘

轴’与

‘

孔’之间组装后、再通过底端

‘

螺栓柱’分别把不锈钢组合式盖形螺母和不锈钢双耳止动垫圈及表面搪瓷层副型式组合件采用:螺纹连接与双耳止动固定装配式的结构形式;安装时,所述不锈钢风机叶轮及表面搪瓷层副型式组合件的风机叶尖与:风机气流稳流段不锈钢管道内壁直径d

内

[mm]之间的距离应保持均匀、其安装后局部间隙应≥0.04do,do为风机直径[mm];所述气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及表面搪瓷层组合件上的、气流速度与风机旋转同步推送精准计量用的粗牙螺纹的区段、与螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层组合件上的、两端分别带锥形喇叭口的长通孔内圆周接触区段之间:一是用于气流速度与风机旋转同步推送精准计量——纳米贵金属活性气体催化氧化作用催化剂的作用的结构形式;二是用于:防止管腔内的高温气流倒灌注入

‘

催化剂贮备罐组合件’内、避免污染或者引爆纳米贵金属活性气体催化氧化作用催化剂的作用的结构形式;所述螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层组合件外圆周边、与位于不锈钢法兰密封盖及螺栓孔处的内孔间采用:同轴心焊接固定的结构;所述风机气流稳流段不锈钢管道的圆弧相贯面上与位于不锈钢法兰密封座处之间采用:两管轴心线垂直并良好贴合焊接固定的结构,所述不锈钢法兰密封座与波纹型金属包覆垫片、不锈钢法兰密封盖之间分别通过:不锈钢六角螺栓,不锈钢平垫圈和弹簧垫圈采用螺接密封固定的结构;所述螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层组合件外圆间分别与:不锈钢法兰密封座内圆间和位于风机气流稳流段不锈钢管道相连内孔间:采用有缝垂直顺插入组装式的结构形式;所述螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层组合件与不锈钢法兰密封座之间再通过:波纹型金属包覆垫片采用密封型式的结构;所述螺杆式主轴旋转输送用不锈钢圆筒长通道及表面搪瓷层组合件、又与气流速度与风机旋转同步推送精准计量不锈钢螺杆式主轴及表面搪瓷层组合件之间采用:基孔制过渡配合顺插式组装的结构形式;所述风机气流稳流段不锈钢管道的底部圆弧相贯面上与安装基础用的不锈钢弧形板乙间采用良好贴合焊接固定的结构,所述不锈钢弧形板乙分别与不锈钢肋板乙、不锈钢竖板乙

相连接处之间均采用焊接固定的结构,所述不锈钢肋板乙、不锈钢竖板乙分别再与:滑动不锈钢支座底板乙相连接处之间均采用焊接固定的结构,以及通过轴向开长圆形地脚螺栓孔与:安装用的基础地脚螺栓间采用螺接固定的结构;所述风机气流稳流段不锈钢管道外圆周垂直并串插于:

‘

净化剂’贮备罐管筒体不锈钢内侧端板中后采用同轴心焊接固定的结构,以及,所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板外端面和风机气流稳流段不锈钢管道管外上面、前面、后面分别与:稳流段管外不锈钢筋板之间均采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板外端面和风机气流稳流段不锈钢管道管外下面与:管体底部不锈钢筋板乙之间采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板外圆周再与:

‘

净化剂’贮备罐不锈钢管筒体内圆周间采用同心焊接固定的结构;所述

‘

净化剂’贮备罐不锈钢管筒体管底下又与收集器筒体不锈钢筋板乙间采用焊接固定的结构,以及通过上述各个结构形式分别制造而成整体的:纳米贵金属活性气体催化氧化作用及螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统结构部份,以及它的基本工作原理:所述纳米贵金属活性气体催化氧化作用催化剂,可以选用贵金属铂[pt]/或者钯[pd]的活性炭载体组分催化剂,将其安装在燃汽车辆后处理系统的最前端,在利用贵金属组分的活性气体催化氧化作用下,精准有效去除尾气中的一氧化碳[co]、碳氢化合物[hc]等还原性气态污染物,以及细颗粒物[pm]中的可溶性有机成分;主要反应原理:一氧化碳被氧化为二氧化碳:co 1/2o2→

co2…………

式1;碳氢化合物[非甲烷烃类]被氧化为二氧化碳和水蒸汽:[hc] o2→

co2 h2o

………

式2;并且,通过结合采用以上所述的螺杆式气流速度与风机旋转同步推送精准计量副型式处理系统的结构形式,其处理效果达到国六b标准排放限值规定的目的作用。

[0055]

本发明的目的是克服现有技术中存在的不足,提供一种燃汽车排气口es-doc, nh

3-scr,cdpf-es五层孔板深度消声净化装置,为解决上述技术问题,采用的进一步技术方案是,所述高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件,具有陶瓷管筒,分别包括:所述陶瓷管筒分别与陶瓷隔离筛盘和陶瓷翼板甲结合制造成一体的陶瓷结构形式,其中,置有的4片陶瓷翼板甲均布于陶瓷隔离筛盘上表面的陶瓷结构形式,所述陶瓷隔离筛盘上置有的若干个筛盘腰子孔眼分别均布在:4片陶瓷翼板甲上之空间内的结构形式;以上所述陶瓷管筒分别与陶瓷隔离光盘、陶瓷翼板乙和陶瓷隔离筛盘结合制造成一体的陶瓷结构形式,其中,置有的4片陶瓷翼板乙均布于陶瓷隔离光盘上表面的陶瓷结构形式;以上所述陶瓷管筒分别与陶瓷底层筛盘和陶瓷翼板丙结合制造成一体的陶瓷结构形式,其中,置有的4片陶瓷翼板丙均布于陶瓷底层筛盘上表面的陶瓷结构形式,置有的2个半腰子长槽口均布在陶瓷底层筛盘上、并与陶瓷翼板丙之间成45度的夹角,以及,所述陶瓷底层筛盘上置有的若干个筛盘腰子孔眼分别均布在:4片陶瓷翼板丙上之空间内的结构形式,及其所述陶瓷底层筛盘上的半腰子长槽口是用于:相关组件间装配时可以方便避开

‘

催化剂’缺失智能监控贵金属热电阻/偶的结构形式;以上所述陶瓷管筒和陶瓷隔离筛盘组合件、与陶瓷隔离光盘和陶瓷翼板乙分别间隔分布在:陶瓷管筒的陶瓷结构形式,所述陶瓷管筒和陶瓷隔离筛盘第1组的组合件置在:陶瓷管筒顶层的陶瓷结构形式,所述陶瓷底层筛盘和陶瓷翼板丙组合件置在:陶瓷管筒底层的陶瓷结构形式,以及通过上述各个结构形式分别制造而成一体的:高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件成套件制品;以上所述的同时,当所述60

°

锥管螺纹不锈钢方头管塞乙是采用扳手打开后、然后把纳米贵金属活性气体催化氧化

作用催化剂、从60

°

锥内管螺纹接口及

‘

催化剂’添加入口添加至:由件205,件243,件245和件204 之间首先分别采用焊接牢固后、内表面分别搪有陶瓷层而制造构成主体结构的

‘

催化剂贮备罐组合件’内的同时,可以直接利用来回转动整个:高温、高强度、耐磨、耐腐蚀氧化物陶瓷阻尼隔离构件部件,慢慢添加至

‘

催化剂贮备罐组合件’内储存的容积应保证在

‘

催化剂’添加警示标高hx线位置以下的结构形式的构成。

[0056]

本发明的目的是克服现有技术中存在的不足,提供一种燃汽车排气口es-doc, nh

3-scr,cdpf-es五层孔板深度消声净化装置,为解决上述技术问题,采用的技术方案是,所述氨选择性水溶液催化还原作用和五层带净化消声孔不锈钢缓冲过滤板组件深度净化及低噪声控制综合处理系统结构部份,具有风机气流稳流段不锈钢管道,分别包括:所述风机气流稳流段不锈钢管道顶端与稳流段管道不锈钢管端板外圆周间:采用同心焊接固定的结构;所述风机气流稳流段不锈钢管道外圆周垂直并串插于:

‘

净化剂’贮备罐管筒体不锈钢内侧端板中后采用同轴心线焊接固定的结构;所述风机气流稳流段不锈钢管道和稳流段管道不锈钢管端板焊接固定后的管顶端部位是安装放置在:稳流段管道端部不锈钢圆环托架上的结构形式;所述稳流段管道端部不锈钢圆环托架是焊接固定在

‘

净化剂’贮备罐管筒体不锈钢端板内侧端面与之对应的标高位置上的结构形式;以及,所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板外端面和风机气流稳流段不锈钢管道管外上面、前面、后面分别与:稳流段管外不锈钢筋板之间均采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板外端面和风机气流稳流段不锈钢管道管外下面与:管体底部不锈钢筋板乙之间采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢内侧端板外圆周边再与:

‘

净化剂’贮备罐不锈钢管筒体内圆周边间采用同心焊接固定的结构;以及,在所述

‘

净化剂’贮备罐不锈钢管筒体上部中间圆弧相贯面上与垂直于:气流收集虹吸不锈钢异径管轴线之间采用垂直焊接固定的结构,所述气流收集虹吸不锈钢异径管顶端口与立管用不锈钢外套管下端口采用:同心对接焊接固定的结构,所述气流收集虹吸不锈钢异径管外和立管用不锈钢外套管外下部分别与:外套管与异径管侧不锈钢筋板间采用焊接固定的结构,所述立管用不锈钢外套管内圆周与排气出口不锈钢立管间采用:顺插式可灵活转动的结构形式;所述排气出口不锈钢立管上端口与排气出口不锈钢90

°

弯头下端口采用:同心对接焊接固定的结构,所述排气出口不锈钢90

°

弯头上端口与排气出口不锈钢尾管平端口采用:同心对接焊接固定的结构,所述立管用不锈钢外套管上的排气出口方位定位2~φ(均布)销轴通孔副型式,与排气出口不锈钢立管上的排气出口方位变化可调节n~φ(均布)销轴通孔副型式分别通过:不锈钢销轴和不锈钢开口销来达到可以旋转调节、定位固定排气出口方位作用的目的;所述立管用不锈钢外套管外周围间与:不锈钢扁钢抱箍左爿和不锈钢扁钢抱箍右爿拼装后的内圆周间,分别通过不锈钢六角螺栓丁、不锈钢平垫圈戊、弹簧垫圈戊、不锈钢六角螺母丁采用螺接装配固定的结构;所述不锈钢扁钢抱箍左爿外左侧中部圆弧相贯面上与:不锈钢六角厚螺母顶端面间采用垂直焊接固定的结构,所述不锈钢六角厚螺母上内螺纹与等长双头不锈钢螺柱上外螺纹间采用螺接组装固定的结构;以上所述风机气流稳流段不锈钢管道下部圆弧相贯面上垂直于与:气流转弯不锈钢立管所对应的轴线之间采用垂直焊接固定的结构;所述气流转弯不锈钢立管下管口与:气流喷射不锈钢锥形管道大管口采用同心对接焊接固定的结构,所述气流喷射不锈钢锥形管道小管口与:喷射排通不锈钢90

°

弯头上管口采用同心对接焊接固定的结构,所述喷射排通不锈钢 90

°

弯头下管口与:气流喷射不锈

钢出口管上游管口采用同心对接焊接固定的结构,所述气流喷射不锈钢出口管下游管口端上部与:气流喷射不锈钢防液倒灌阀上的不锈钢右合页丙采用焊接固定的结构,及其所述气流喷射不锈钢防液倒灌阀,包括具有:不锈钢双头铆钉甲分别与不锈钢左合页甲、不锈钢右合页甲采用铆接后、两端部再焊接固定的结构,并且所述不锈钢左合页甲与不锈钢蝶盘盖甲采用焊接固定而制造成一体的:气流喷射不锈钢防液倒灌阀结构形式的构成;以上所述

‘

净化剂’贮备罐不锈钢管筒体下部中间的圆弧相贯面位置上垂直于:收集器不锈钢管筒体上管口所对应的轴线间采用垂直对接焊接固定的结构,所述收集器不锈钢管筒体下管口与无折边不锈钢锥形封头上端口间:采用同心对接焊接固定的结构,所述无折边不锈钢锥形封头的下端口与排通管不锈钢90

°

弯头上管口间:采用同心对接焊接固定的结构,所述排通管不锈钢90

°

弯头下管口与沉淀物排通不锈钢管道上游管口间:采用同心对接焊接固定的结构,所述沉淀物排通不锈钢管道下游的内管螺纹与异径内接头大端外螺纹间:采用管螺纹连接固定的结构,所述异径内接头小端外螺纹与沉淀物收集处置排出阀内螺纹间:采用管螺纹连接固定的结构,所述沉淀物收集处置排出阀内螺纹与:沉淀物排出不锈钢接管上外管螺纹间采用管螺纹连接固定的结构;所述沉淀物收集处置排出阀是采用手动拧开后、然后把沉淀物从:沉淀物排出不锈钢接管上的沉淀物处置排出口进行排出收集处置的结构形式;所述

‘

净化剂’贮备罐不锈钢管筒体管底下右侧、无折边不锈钢锥形封头和收集器不锈钢管筒体外右侧分别与:收集器筒体不锈钢筋板甲间采用焊接固定的结构,所述

‘

净化剂’贮备罐不锈钢管筒体管底下左侧、无折边不锈钢锥形封头和收集器不锈钢管筒体外左侧、前侧、后侧分别与:收集器筒体不锈钢筋板乙间均采用焊接固定的结构;所述无折边不锈钢锥形封头下部内壁锥形面上分别对应与:固液二相分流不锈钢扁钢斜面间采用贴合式焊接固定的结构,所述固液二相分流不锈钢扁钢中心下顶面分别与:沉淀物收集不锈钢蝶盘盘底上表面间采用贴合式焊接固定的结构;另外,(一).首先,在以上所述

‘

净化剂’贮备罐不锈钢管筒体和收集器不锈钢管筒体圆弧相贯面位置上方:安装后并焊接固定置有底层带净化消声孔不锈钢缓冲过滤板组件的结构形式,其中,所述底层带净化消声孔不锈钢缓冲过滤板组件的左、右板上置有:底层净化消声孔n5~φ5均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式;(二).其次,在所述底层带净化消声孔不锈钢缓冲过滤板组件的上方:安装后并点焊固定置有四层带净化消声孔不锈钢缓冲过滤板组件的结构形式,所述四层带净化消声孔不锈钢缓冲过滤板组件与底层带净化消声孔不锈钢缓冲过滤板组件的层间距离是由:四层间隔仓不锈钢支撑板来间隔支撑的结构形式,其中,所述四层带净化消声孔不锈钢缓冲过滤板组件的左、右板上置有:四层净化消声孔n4~φ4均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式;(三).其二,在所述四层带净化消声孔不锈钢缓冲过滤板组件的上方:安装后并点焊固定置有三层净化消声孔不锈钢缓冲过滤板组件的结构形式,所述三层带净化消声孔不锈钢缓冲过滤板组件与四层带净化消声孔不锈钢缓冲过滤板组件的层间距离是由:三层间隔仓不锈钢支撑板来间隔支撑的结构形式,其中,所述三层带净化消声孔不锈钢缓冲过滤板组件的左、右板上置有:三层净化消声孔n3~φ3均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式;(四).然后,在所述三层带净化消声孔不锈钢缓冲过滤板组件的上方:安装后并点焊固定置有二层带净化消声孔不锈钢缓冲过滤板组件的结构形式,所述二层带净化消声孔不锈钢缓冲过滤板组件与三层带净化消声孔不锈钢缓冲过滤板组件的层间距离是由:二层间隔仓不锈钢支撑板来间隔支

撑的结构形式,其中,所述二层带净化消声孔不锈钢缓冲过滤板组件的前、后板上置有:二层净化消声孔n2~φ2均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式;(五).最后,在所述二层带净化消声孔不锈钢缓冲过滤板组件的上方:安装后并点焊固定置有顶层冲净化消声孔不锈钢缓冲过滤板组件的结构形式,所述顶层带净化消声孔不锈钢缓冲过滤板组件与二层带净化消声孔不锈钢缓冲过滤板组件的层间距离是由:顶层间隔仓不锈钢支撑板来间隔支撑的结构形式,其中,所述顶层带净化消声孔不锈钢缓冲过滤板组件的前、后板上置有:顶层净化消声孔n1~φ1均布孔眼用来达到层间净化和消声时缓冲过滤作用的结构形式;在以上所述

‘

净化剂’贮备罐管筒体不锈钢端板与所述

‘

净化剂’贮备罐不锈钢管筒体之间没有焊接之前、首先,分别把:带净化消声孔不锈钢缓冲过滤板组件件348,件347,件346,件345和件344以次按此顺序安装并点焊固定于:

‘

净化剂’贮备罐不锈钢管筒体管体之中的结构形式,其间在管筒体b宽度尺寸立面内的安装公差均为-1mm至-3mm之间,而在d2直径管道立面内的左与右板间,或者前与后板间安装间隙均小于等于4mm的结构形式;然后,把以上所述

‘

净化剂’贮备罐不锈钢管筒体右端内圆周再与:

‘

净化剂’贮备罐管筒体不锈钢端板外圆周间采用焊接固定的结构;所述

‘

净化剂’贮备罐管筒体不锈钢端板上部外端面位置上并相交于

‘

净化剂’贮备罐不锈钢管筒体径向中轴线上与:

‘

净化剂’添加用不锈钢排入管所对应的轴线间采用垂直端面插入焊接固定的结构;所述

‘

净化剂’添加用不锈钢排入管外侧一端管口与:

‘

净化剂’添加用不锈钢90

°

弯头下端口间采用同心对接焊接固定的结构;所述

‘

净化剂’添加用不锈钢90

°

弯头上端口与:

‘

净化剂’添加用不锈钢入口管下端口间采用同心对接焊接固定的结构;所述

‘

净化剂’添加用不锈钢入口管上口内螺纹与:60

°

锥管螺纹不锈钢方头管塞丙上外螺纹间采用螺纹连接固定的结构,并且,所述60

°

锥管螺纹不锈钢方头管塞丙是采用扳手打开后、然后把氨选择性水溶液催化还原作用净化剂从:60

°

锥内管螺纹接口及

‘

净化剂’添加入口添加至:由件309,件318,件339,件336,件334和件331,件329之间分别焊接牢固而制造构成主体结构的

‘

净化剂贮备罐组合件’内的结构形式构成,并且添加后的

‘

净化剂贮备罐组合件’内储存的容积应保证在

‘

净化剂’添加警示标高hy线位置以下的结构形式;所述

‘

净化剂’贮备罐管筒体不锈钢端板上端面与

‘

净化剂’添加用不锈钢入口管内侧间通过:添加入口管不锈钢筋板采用焊接固定的结构,所述

‘

净化剂’添加用不锈钢排入管和

‘

净化剂’添加用不锈钢 90

°

弯头两者的下部间分别通过:排入管下不锈钢筋板与

‘

净化剂’贮备罐管筒体不锈钢端板外端面间采用焊接固定的结构,所述排入管下不锈钢筋板下部通过:轴向安装定位固定不锈钢连接角钢左端部与:

‘

净化剂’贮备罐管筒体不锈钢端板外端面间分别采用焊接固定的结构、焊接时且把轴向安装定位固定不锈钢连接角钢上置有的:轴向开长圆形安装螺栓孔朝立面正前方位置上布置的结构形式;以上所述

‘

净化剂’添加用不锈钢排入管内侧顶端部与添加口不锈钢防溢出阀上的不锈钢右合页乙间采用焊接固定的结构,及其所述添加口不锈钢防溢出阀,包括具有:不锈钢双头铆钉乙分别与不锈钢左合页乙、不锈钢右合页乙采用铆接后、两端部再焊接固定的结构,并且所述不锈钢左合页乙与不锈钢蝶盘阀盖乙采用焊接固定而制造成一体的:添加口不锈钢防溢出阀结构形式的构成;以上所述

‘

净化剂’贮备罐管筒体不锈钢端板外侧右下角端面上与

‘

净化剂’失效热电阻/偶固定用不锈钢细牙内螺纹接头{在线监控接口}间采用垂直密封焊接固定的结构,所述

‘

净化剂’失效热电阻/偶固定用不锈钢细牙内螺纹接头再与:

‘

净化剂’缺失智能监控贵金属热电阻/偶采用细牙螺接密封装配式固定的结构,及其所述

‘

净