1.本实用新型涉及电池生产领域,具体地说是一种电池串焊接设备。

背景技术:

2.背接式(ibc)电池片的正面没有主栅线,正电极排和负电极排都设置在电池片的背面,从而减少了电池片的遮光,提高了电池片的光转换效率。

3.如图1所示的背接式电池片200,其背面设有极性相反的第一电极(如正电极)和第二电极(如负电极),第一电极成列设置并形成至少两列第一电极排201,第二电极成列设置并形成至少两列第二电极排202,第一电极排201和第二电极排202交错排布。

4.如图2所示,背接式电池片的焊接成串的方式为:将n个(如图中的4个)电池片200背面朝上依次铺放,并使得相邻电池片处于同一直线上的电极排的极性相反。采用n 1个(如图中的五个)焊带组将n个电池片200焊接成串,其中:第一焊带组(图中的第1、第3及第5个焊带组)、第二焊带组(图中的第2、第4个焊带组)交错铺放。

5.传统的背接式电池片焊设备,为了实现对第一焊带组、第二焊带组的错位铺放,需要设置两个焊带料卷组,每个焊带料卷组均包括多个焊带料卷。焊带牵引机构轮流从两个焊带料卷组中牵引并获取第一焊带组、第二焊带组,并将第一焊带组、第二焊带组交错铺放至电池片上。

6.传统的背接式电池片焊接设备,其焊带处理效率低下,最终影响了电池串的生产效率。

技术实现要素:

7.为了解决上述技术问题,本实用新型提供了一种电池串焊接设备,其采用如下技术方案:

8.一种电池串焊接设备,用于将电池片焊接成串,电池片的背面设有交错排布的第一电极排和第二电极排,电池串焊接设备包括焊接输送机构、电池片铺放机构、焊带牵引机构、焊带处理机构、焊带铺放机构及焊接机构,其中:

9.焊接输送机构至少用于承载电池片和焊带组;

10.电池片铺放机构用于将若干具有第一预定间距的电池片背面朝上铺放在焊接输送机构上,相邻电池片处于同一直线上的电极排的极性相反;

11.焊带牵引机构用于将多根沿第一水平方向延伸的焊带牵引至焊带处理机构上;

12.焊带处理机构用于将所有的第奇数根焊带与所有的第偶数根焊带在第一水平方向上错开预定距离,以及交替地切断所有的第奇数根焊带和所有的第偶数根焊带以获得若干第一焊带组和若干第二焊带组,焊带处理机构还用于将各第一焊带组之间的间距及各第二焊带组之间的间距调整为第二预定间距;

13.焊带铺放机构用于将焊带处理机构上的若干第一焊带组和若干第二焊带组叠放至铺放好的若干电池片上,并使得各第一焊带组叠放至对应电池片的第奇数个电极排上,

各第二焊带组叠放至对应电池片的第偶数个电极排上;

14.焊接机构用于将叠放好的焊带组和电池片焊接成串。

15.通过焊接输送机构、电池片铺放机构、焊带牵引机构、焊带处理机构、焊带铺放机构的配合,本实用新型的电池串焊接设备实现了对背接式式电池片的焊接成串。

16.特别的,通过焊带处理机构的处理,本实用新型实现了对第一焊带组和第二焊带组的同时供料,且完成了对第一焊带组与第二焊带组之间的错位处理,以及将各第一焊带组之间的间距、各第二焊带组之间的间距均调整至预定值,即,焊带处理机构完成了对第一焊带组、第二焊带组的排版,如此,焊带铺放机构可一次性地将所有的第一焊带组、第二焊带组全部铺放至电池片上,从而大幅度提升生产效率。

17.在一些实施例中,焊带处理机构包括沿第一方向排布的若干个第一焊带夹持组件、若干个第二焊带夹持组件、若干个第一焊带切刀及若干个第二焊带切刀,其中:

18.若干个第一焊带夹持组件配合夹持所有的第奇数根焊带,各相邻第一焊带夹持组件之间均设置有一个第一焊带切刀,各第一焊带切刀用于在相应位置处切断所有的第奇数根焊带,以获得若干个第一焊带组;

19.若干个第二焊带夹持组件配合夹持所有的第偶数根焊带,各相邻第二焊带夹持组件之间均设置有一个第二焊带切刀,各第二焊带切刀用于在相应位置处切断所有的第偶数根焊带,以获得若干个第二焊带组;

20.所有的第奇数根焊带被切断前,若干个第一焊带夹持组件和/或若干个第二焊带夹持组件在第一水平方向平移,以使得所有的第奇数根焊带与所有的第偶数根焊带在第一水平方向上错开预定距离;

21.所有的第奇数根焊带被切断后,各第一焊带夹持组件分别夹持一个对应的第一焊带组,各第一焊带夹持组件还被配置为在第一水平方向上分开,以将各第一焊带组之间的间距调整为第二预定间距;

22.所有的第偶数根焊带被切断后,各第二焊带夹持组件分别夹持一个对应的第二焊带组,各第二焊带夹持组件还被配置为在第一水平方向上分开,以将各第二焊带组之间的间距调整为第二预定间距。

23.通过第一焊带夹持组件、第二焊带夹持组件、第一焊带切刀及第二焊带切刀的配合,焊带处理机构实现了对第一焊带组与第二焊带组之间的错位处理,以及将各第一焊带组之间的间距、各第二焊带组之间的间距均调整至预定值。

24.在一些实施例中,焊带处理机构还包括底座及沿第一水平方向延伸的错位滑轨、第一焊带组分距滑轨及第二焊带组分距滑轨,其中:错位滑轨设置在底座上,第一焊带组分距滑轨滑动连接在错位滑轨上,若干个第一焊带夹持组件连接在第一焊带组分距滑轨上;第二焊带组分距滑轨设置在底座上,若干个第二焊带夹持组件连接在第二焊带组分距滑轨上;所有的第奇数根焊带被切断前,第一焊带组分距滑轨沿错位滑轨滑动,以使得所有的第奇数根焊带与所有的第偶数根焊带在第一水平方向上错开预定距离;所有的第奇数根焊带被切断后,若干个第一焊带夹持组件沿第一焊带组分距滑轨滑动分开,以将各第一焊带组之间的间距调整为第二预定间距;所有的第偶数根焊带被切断后,若干个第二焊带夹持组件沿第二焊带组分距滑轨滑动分开,以将各第二焊带组之间的间距调整为第二预定间距。

25.通过在底座上设置错位滑轨、第一焊带组分距滑轨及第二焊带组分距滑轨,并将

所有的第一焊带夹持组件、所有的第二焊带夹持组件分别布置在第一焊带组分距滑轨、第二焊带组分距滑轨上,从而实现了第一焊带夹持组件与第二焊带夹持组件之间的错位驱动,以及各第一焊带夹持组件之间的,各第二焊带夹持组件之间的分距驱动。

26.在一些实施例中,第一焊带切刀和第二焊带切刀均包括第一安装支架、固定切刀、活动切刀及活动切刀驱动机构,其中:固定切刀固定设置在第一安装支架上且沿第二水平方向延伸,固定切刀的上侧边缘处形成有固定裁切刀刃;活动切刀滑动设置在第一安装支架上且与固定切刀贴合,活动切刀上沿第二水平方向并排设置有若干个勾刀,勾刀向上伸出活动切刀的上侧边缘,勾刀的下侧边缘处形成有活动裁切刀刃;活动切刀驱动机构用于驱动活动切刀相对于固定切刀滑动,以实现活动切刀在高位和低位之间的位置切换;活动切刀滑动至高位时,各勾刀的活动裁切刀刃与固定切刀的固定裁切刀刃之间均形成供焊带穿过的间隙;活动切刀滑动至低位时,各勾刀的活动裁切刀刃与固定切刀的固定裁切刀刃配合切断两者之间穿过的焊带。

27.通过对第一焊带切刀、第二焊带切刀进行设置,第一焊带切刀裁切所有的第奇数根焊带时,可实现对不需要裁切的所有的第偶数根焊带的避让。同样的,第二焊带切刀裁切所有的第偶数根焊带时,可实现对不需要裁切的所有的第奇数根焊带的避让。此外,勾刀即可实现对圆焊带的裁切,也可以实现对扁平焊带的裁切,增加了第一焊带切刀、第二焊带切刀的兼容性。

28.在一些实施例中,焊带牵引机构包括第一移动机构、第二安装支架、固定夹板、第一驱动组件、第二驱动组件及沿垂直于第一水平方向的第二水平方向交错排布的若干第一夹爪和若干第二夹爪,其中:第二安装支架安装在第一移动机构的活动部件上,第一移动机构用于驱动第二安装支架移动;固定夹板固定连接在安装支架上;第一驱动组件设置在安装支架上,若干第一夹爪被配置为在第一驱动组件的驱动下将所有的第奇数根焊带压紧在固定夹板上;第二驱动组件设置在安装支架上,若干第二夹爪被配置为在第二驱动组件的驱动下将所有的第偶数根焊带压紧在固定夹板上。

29.提供了一种结构简单的焊带牵引机构,其能够同时牵引出多根焊带,并将所有的第奇数根焊带、所有的第偶数根焊带分别牵引至不同的焊带放置工位处,从而提升背接式电池串的生产效率。

30.在一些实施例中,电池串焊接设备还包括焊带放卷机构及焊带切断机构,其中:焊带放卷机构包括第一安板装及设置在第一安板装上的多个放料盘,各放料盘分别支撑一卷焊带料卷并放出一根焊带;放料盘放出的焊带被导引至焊带切断机构内;焊带牵引机构从焊带切断机构内牵引焊带,并将焊带牵引至焊带处理机构上;焊带切断机构实施对被牵引出的焊带的切断。

31.通过设置焊带放卷机构和焊带切断机构,实现了对焊带的供料及裁切。

32.在一些实施例中,电池串焊接设备还包括设置在焊带处理机构上方的且被配置为可升降的工装承载架;工装承载架用于接收及承载若干具有第三预定间距的焊带压紧工装,焊带压紧工装与位于焊带处理机构上的分距后的第一焊带组和第二焊带组按预定规则上下对准;焊带铺放机构同时拾取若干第一焊带组、若干第二焊带组及若干焊带压紧工装,并将拾取的若干第一焊带组、若干第二焊带组及若干焊带压紧工装铺放至若干电池片上。

33.通过设置工装承载架,实现了对工装的中转缓存,使得焊带组和工装能够被焊带

铺放机构同时搬运、叠放至铺放好的电池片上。

34.在一些实施例中,焊带铺放机构包括第二移动机构、第三安装支架、工装吸取部及焊带夹持部,其中:第三安装支架安装在第二移动机构的活动部件上,第二移动机构用于驱动第三安装支架移动;工装吸取部和焊带夹持部均安装在第三安装支架上;第三安装支架在第二移动机构的驱动下移动至位于工装承载架上方的拾取工位时,工装吸取部从工装承载架上吸取若干焊带压紧工装,焊带夹持部从焊带处理机构上夹取若干第一焊带组及若干第二焊带组;第三安装支架在第二移动机构的驱动下移动至位于焊接输送机构上方的铺放工位时,工装吸取部、焊带夹持部释放若干焊带压紧工装、若干第一焊带组及若干第二焊带组。

35.提供了一种结构简单、控制便捷的焊带铺放机构,其通过吸取部及焊带夹持部的配合,实施对焊带压紧工装、焊带组的同步搬运及铺放。

36.在一些实施例中,电池串焊接设备还包括工装循环输送机构、工装上料搬运机构及工装下料搬运机构,其中:工装循环输送机构用于循环输送焊带压紧工装;工装上料搬运机构用于从工装循环输送机构上拾取多个焊带压紧工装,并将拾取的多个焊带压紧工装之间的间距调整为第三预定间距后放置至工装承载架上;工装下料搬运机构用于在焊接完成后,将焊带压紧工装从焊接输送机构搬运回工装循环输送机构上。

37.通过工装循环输送机构、工装上料搬运机构及工装下料搬运机构的配合,实现了焊带压紧工装的循环输送,及自动上、下料。

38.在一些实施例中,工装上料搬运机构包括第三移动机构、第四安装支架、第二安装板、安装板升降机构、多个工装吸附板及第一分距驱动机构,其中:第四安装支架安装在第三移动机构的活动部件上,第三移动机构用于驱动第四安装支架移动;第二安装板滑动连接在第四安装支架上;多个工装吸附板并排滑动连接在第二安装板上,每个工装吸附板均用于吸附一个焊带压紧工装;安装板升降机构用于驱动第二安装板沿第四安装支架上下滑动,以带动各工装吸附板同步升降;第一分距驱动机构用于驱动各工装吸附板沿第二安装板向中间滑动靠拢或向两边滑动分开,以将焊带压紧工装之间的间距调整为第三预定间距。

39.提供了一种结构简单、控制便捷的工装上料搬运机构,其能够从工装循环输送机构上吸取多个焊带压紧工装,并在将焊带压紧工装之间的间距调整为第三预定间距后,搬运至工装承载架上。

40.在一些实施例中,电池串焊接设备还包括电池片输送机构、电池片搬运机构及电池片规整机构,其中:电池片输送机构用于输入待焊接的电池片;电池片搬运机构用于将电池片输送机构输入的电池片搬运至电池片规整机构上;电池片规整机构用于实施对电池片的规整,以至少将电池片之间的间距为调整为第一预定间距。

41.通过电池片输送机构、电池片搬运机构及电池片规整机构的配合,实现了对电池片的自动上料及自动规整。

42.在一些实施例中,电池片输送机构上还设置有电池片旋转机构;电池片旋转机构用于旋转电池片,使相邻电池片处于同一直线上的电极排的极性相反。

43.通过在电池片输送机构上设置电池片旋转机构,实现了对电池片的旋转,从而保证相邻电池片处于同一直线上的电极排的极性相反。

44.在一些实施例中,电池片规整机构包括安装座、多个承载机构及第二分距驱动机构,其中:多个承载机构并排设置在安装座上,每个承载机构均用于承载一片电池片;第二分距驱动机构设置在安装座上,第二分距驱动机构被配置为独立地驱动各承载机构平移,以将承载于承载机构上的电池片之间的间距调整为第一预定间距。

45.提供了一种结构简单、控制便捷的电池片规整机构,其通过第二分距驱动机构驱动多个承载机构相对移动,从而实现对电池片之间的间距的调整。

附图说明

46.图1为背接式电池片的结构图;

47.图2为四个背接式电池片经焊带组焊接成串后的结构示意图;

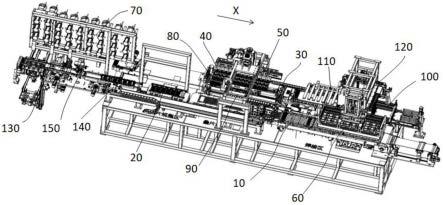

48.图3为本实用新型提供的电池串焊接设备的结构示意图;

49.图4为本实用新型实施例的焊带处理机构在一个视角下的结构示意图;

50.图5为本实用新型实施例的焊带处理机构在另一个视角下的结构示意图;

51.图6为本实用新型一个实施例中第一焊带夹持组件、第二焊带夹持组件对焊带的夹持示意图;

52.图7为本实用新型实施例中的一个第一焊带夹持组件和对应的一个第一焊带切刀的装配示意图;

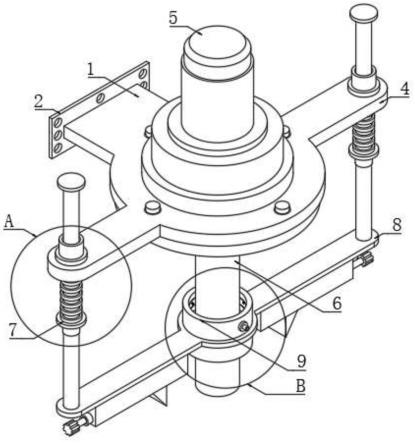

53.图8为本实用新型实施例中的第一焊带切刀的结构示意图;

54.图9为本实用新型实施例中的焊带牵引机构的结构示意图;

55.图10为本实用新型实施例中的焊带牵引机构的局部结构示意图;

56.图11为本实用新型实施例中的焊带铺放机构的结构示意图;

57.图12为本实用新型实施例中的工装上料搬运机构的结构示意图;

58.图13为本实用新型实施例中的电池片规整机构的结构示意图;

59.图1至图13中包括如下附图标记:

60.焊接输送机构10;

61.电池片铺放机构20;

62.焊带牵引机构30:第一移动机构31、第二安装支架32、固定夹板33、第一驱动组件34、第二驱动组件35、第一夹爪36、第二夹爪37;

63.焊带处理机构40:第一焊带夹持组件41、第二焊带夹持组件42、第一焊带切刀43、第二焊带切刀44、错位滑轨45、第一焊带组分距滑轨46、第二焊带组分距滑轨47、连接杆48、第一安装支架431、固定切刀432、活动切刀433、活动切刀驱动机构434、勾刀435;

64.焊带铺放机构50:第二移动机构、第三安装支架51、工装吸取部52、焊带夹持部53;

65.焊接机构60;

66.焊带放卷机构70;

67.焊带切断机构80;

68.工装承载架90;

69.工装循环输送机构100;

70.工装上料搬运机构110:第四安装支架111、第二安装板112、安装板升降机构113、工装吸附板114、第一分距驱动机构114;

71.工装下料搬运机构120;

72.电池片输送机构130;

73.电池片规整机构140:安装座141、承载机构142、第二分距驱动机构143

74.电池片旋转机构150。

具体实施方式

75.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

76.传统的背接式电池片焊设备,为了实现对焊带组的错位铺放,需要设置两个焊带料卷组,每个焊带料卷组均包括多个焊带料卷。焊带牵引机构轮流从两个焊带料卷组中牵引并获取第一焊带组、第二焊带组,并将第一焊带组、第二焊带组处理后交错铺放至电池片上。

77.传统的背接式电池片焊接设备,其焊带处理效率低下,最终影响了电池串的生产效率。

78.鉴于此,本实用新型提供了一种电池串焊接设备,以将背接式电池片焊接成串。

79.如图3所示,本实用新型提供的电池串焊接设备包括焊接输送机构10、电池片铺放机构20、焊带牵引机构30、焊带处理机构40、焊带铺放机构50及焊接机构60,其中:

80.焊接输送机构10至少用于承载电池片和焊带组。

81.电池片铺放机构20用于将若干具有第一预定间距的电池片背面朝上铺放在焊接输送机构10上,相邻电池片处于同一直线上的电极排的极性相反。其中的,第一预定间距即为焊接好的目标电池串的片间距。

82.焊带牵引机构30用于将多根沿第一水平方向(如图中的x轴方向)延伸的焊带牵引至焊带处理机构40上。

83.焊带处理机构40用于将所有的第奇数根焊带与所有的第偶数根焊带在第一水平方向上错开预定距离,以及交替地切断所有的第奇数根焊带和所有的第偶数根焊带以获得若干个第一焊带组和若干个第二焊带组。焊带处理机构40还用于将各第一焊带组之间的间距及各第二焊带组之间的间距调整为第二预定间距。当然,第二预定间距与目标电池串的片间距(第一预定间距)相关。

84.焊带铺放机构50用于将焊带处理机构40上的若干第一焊带组和若干第二焊带组叠放至铺放好的若干电池片上,并使得各第一焊带组叠放至对应电池片的第奇数个电极排上,各第二焊带组叠放至对应电池片的第偶数个电极排上。

85.焊接机构60用于将叠放好的焊带组和电池片焊接成串。

86.本实用新型的电池串焊接设备的工作过程如下:

87.电池片铺放机构20将若干具有第一预定间距的电池片背面朝上铺放在焊接输送机构10上,且保证,相邻电池片处于同一直线上的电极排的极性相反。

88.焊带牵引机构30将多根沿第一水平方向延伸的焊带牵引至焊带处理机构40上。

89.焊带处理机构40实施对焊带的处理,具体包括:

90.首先,焊带处理机构40将所有的第奇数根焊带与所有的第偶数根焊带在第一水平方向上错开预定距离。

91.接着,焊带处理机构40交替地切断所有的第奇数根焊带和所有的第偶数根焊带,从而获得若干个第一焊带组和若干个第二焊带组。

92.最后,焊带处理机构40将各第一焊带组之间的间距、各第二焊带组之间的间距分别调整为第二预定间距。至此,若干第一焊带组和若干第二焊带组已经按目标电池串的焊接要求,完成了间距调整。

93.焊带铺放机构50从焊带处理机构40上抓取所有的第一焊带组、第二焊带组,并叠放至铺放于电池片铺放机构20的电池片上,其中,各第一焊带组叠放于对应电池片的第奇数个电极排上,各第二焊带组均叠放于对应电池片的第偶数个电极排上。

94.焊接输送机构10将叠放好的电池片和焊带组输送至焊接机构60处,由焊接机构60将叠放好的电池片和焊带组焊接成串。

95.可见,本实用新型提供的电池串焊接设备实现了对背接式电池片的焊接成串。特别的,本实用新型实现了对第一焊带组和第二焊带组的同时供料,且完成了对第一焊带组与第二焊带组之间的错位处理,以及将各第一焊带组之间、各第二焊带组之间的间距调整,即,实现了对第一焊带组、第二焊带组的间距调整。

96.如此,焊带铺放机构50可一次性地将所有的第一焊带组、第二焊带组全部铺放至电池片上,从而大幅度提升了电池串的生产效率。

97.如图4至图6所示,焊带处理机构40包括沿第一方向排布的若干个第一焊带夹持组件41、若干个第二焊带夹持组件42、若干个第一焊带切刀43及若干个第二焊带切刀44,其中:

98.若干个第一焊带夹持组件41配合夹持所有的第奇数根焊带,各相邻第一焊带夹持组件41之间均设置有一个第一焊带切刀43,各第一焊带切刀43用于在相应位置处切断所有的第奇数根焊带,从而获得若干个第一焊带组。

99.若干个第二焊带夹持组件42配合夹持所有的第偶数根焊带,各相邻第二焊带夹持组件42之间均设置有一个第二焊带切刀44,各第二焊带切刀44用于在相应位置处切断所有的第偶数根焊带,从而获得若干个第二焊带组。

100.所有的第奇数根焊带被切断前,若干个第一焊带夹持组件41和若干个第二焊带夹持组件42在第一水平方向上相对平移,从而使得所有的第奇数根焊带与所有的第偶数根焊带在第一水平方向上错开预定距离。

101.所有的第奇数根焊带被切断后,各第一焊带夹持组件41上分别夹持有一个对应的第一焊带组,各第一焊带夹持组件41还被配置为在第一水平方向上分开,从而将各第一焊带组之间的间距调整为第二预定间距。

102.所有的第偶数根焊带被切断后,各第二焊带夹持组件42上分别夹持有一个对应的第二焊带组,各第二焊带夹持组件42还被配置为在第一水平方向上分开,以将各第二焊带组之间的间距调整为第二预定间距。

103.如图6所示,在一个实施例中,焊带处理机构40包括六个第一焊带夹持组件41、六个第二焊带夹持组件42、五个第一焊带切刀43及五个第二焊带切刀44,其中:相邻两个第一焊带夹持组件41之间均设置一个第一焊带切刀43,相邻两个第二焊带夹持组件42之间均设置一个第二焊带切刀44。

104.图6实施例中的焊带处理机构40的工作过程如下:

105.控制焊带牵引机构30将多根(如图中的17根)沿第一水平方向(如图中的x轴方向)延伸的焊带牵引至焊带处理机构40上。

106.控制第一焊带夹持组件41、第二焊带夹持组件42夹持焊带,其中:六个第一焊带夹持组件41配合从不同的位置处夹持所有的第奇数根焊带,六个第二焊带夹持组件42配合从不同的位置处夹持所有的第偶数根焊带。

107.控制六个第一焊带夹持组件412相对于六个第二焊带夹持组件42平移,从而使得所有的第奇数根焊带与所有的第偶数根焊带在第一水平方向上错开预定距离。

108.接着,控制五个第一焊带切刀43、五个第二焊带切刀44同步从对应位置处切断所有的第奇数根焊带、第偶数根焊带。如此,获得六个第一焊带组,六个第二焊带组。并且,各第一焊带组分别被夹持于对应的第一焊带夹持组件41上,各第二焊带组分别被夹持于对应的第二焊带夹持组件42上。

109.最后,控制控制六个第一焊带夹持组件41平移分开,从而将六个第一焊带组之间的间距调整为第二预定间距。控制六个第二焊带夹持组件42平移分开,从而将六个第二焊带组之间的间距调整为第二预定间距。

110.继续参考图4所示,可选的,焊带处理机构40还包括底座,以及沿第一水平方向延伸的错位滑轨45、第一焊带组分距滑轨46及第二焊带组分距滑轨47,其中:

111.错位滑轨45设置在底座上,第一焊带组分距滑轨46滑动连接在错位滑轨45上,若干个第一焊带夹持组件41连接在第一焊带组分距滑轨46上。

112.第二焊带组分距滑轨47设置在底座上,若干个第二焊带夹持组件42连接在第二焊带组分距滑轨47上。

113.所有的第奇数根焊带被切断前,控制第一焊带组分距滑轨46沿错位滑轨45滑动,从而使得所有的第奇数根焊带与所有的第偶数根焊带在第一水平方向上错开预定距离。

114.所有的第奇数根焊带被切断后,控制若干个第一焊带夹持组件41沿第一焊带组分距滑轨46滑动分开,从而将各第一焊带组之间的间距调整为第二预定间距。所有的第偶数根焊带被切断后,控制若干个第二焊带夹持组件42沿第二焊带组分距滑轨47滑动分开,从而将各第二焊带组之间的间距调整为第二预定间距。

115.如图7所示,可选的,第一焊带夹持组件41包括第一焊带头部夹头组411和第一焊带尾部夹头组412。当焊带被牵引至焊带处理机构40上后,第一焊带头部夹头组411和第一焊带尾部夹头组412配合在对应位置处夹持所有的第奇数根焊带。当所有的第奇数根焊带被切断后,第一焊带头部夹头组411夹持对应的第一焊带组的头部,第一焊带尾部夹头组412夹持对应的第一焊带组的尾部。

116.第二焊带夹持组件42的结构与第一焊带夹持组件41相同,其包括第二焊带头部夹头组和第二焊带尾部夹头组。当焊带被牵引至焊带处理机构40上后,第二焊带头部夹头组和第二焊带尾部夹头组配合在对应位置处夹持所有的第偶数根焊带。当所有的第偶数根焊带被切断后,第二焊带头部夹头组夹持对应的第二焊带组的头部,第二焊带尾部夹头组夹持对应的第二焊带组的尾部。

117.可选的,第一焊带头部夹头组411和第一焊带尾部夹头组412均包括若干沿垂直于第一水平方向的第二水平方向(如图7中的y轴方向)排布的第一夹头。所有的第奇数根焊带被切断后,第一焊带头部夹头组411中的各第一夹头均对应夹持一根第一焊带的头部,第一

焊带尾部夹头组412中的各第一夹头则均对应夹持一根第一焊带的尾部。

118.同样的,第二焊带头部夹头组和第二焊带尾部夹头组均包括若干沿第二水平方向排布的第二夹头。所有的第偶数根焊带被切断后,第二焊带尾部夹头组412中的各第二夹头均对应夹持一根第二焊带的头部,第二焊带尾部夹头组中的各第二夹头均对应夹持一根第二焊带的尾部。

119.可选的,第一焊带切刀43和第二焊带切刀44的结构相同,以第一焊带切刀43为例,如图8所示,其包括第一安装支架431、固定切刀432、活动切刀433及活动切刀驱动机构434,其中:

120.固定切刀432固定设置在第一安装支架431上且沿第二水平方向延伸,固定切刀432的上侧边缘处形成有固定裁切刀刃。

121.活动切刀433滑动设置在第一安装支架431上且与固定切刀432贴合,活动切刀433上沿第二水平方向并排设置有若干个勾刀435,勾刀435向上伸出活动切刀433的上侧边缘,勾刀435的下侧边缘处形成有活动裁切刀刃。

122.活动切刀驱动机构434用于驱动活动切刀433相对于固定切刀432滑动,以实现活动切刀433在高位和低位之间的位置切换。活动切刀433滑动至高位时,各勾刀435的活动裁切刀刃与固定切刀432的固定裁切刀刃之间均形成供焊带穿过的间隙。活动切刀433滑动至低位时,各勾刀435的活动裁切刀刃与固定切刀432的固定裁切刀刃配合切断两者之间穿过的第奇数根焊带。

123.由于相邻勾刀435之间均形成有避让空间,因此,第一焊带切刀43在切断所有的第奇数根焊带时,可实现对不需要裁切的所有的第偶数根焊带的避让。

124.同样的,第二焊带切刀44在切断所有的第偶数根焊带时,可实现对不需要裁切的所有的第奇数根焊带的避让。

125.如本领域技术人员所知晓的,背接式电池串所包括的第一焊带组、第二焊带组的数量可能不同,例如,如图2所示,当电池串由偶数片(图中的4片)电池片焊接而成时,所使用的第一焊带组(图中的第1、第3及第5个焊带组)的数量多于所使用的第二焊带组(图中的第2、第4个焊带组)的数量。

126.这种情况下,焊带牵引机构30牵引出的所有的第奇数根焊带的长度要长于牵引出的所有的第偶数根焊带的长度。也即,焊带牵引机构30在牵引焊带时,需要将所有的第奇数根焊带、所有的第偶数根焊带牵引至不同的焊带放置工位处。

127.为了能够将所有的第奇数根焊带、所有的第偶数根焊带牵引至不同的焊带放置工位处,本实用新型实施例提供了一种新型的焊带牵引机构30,如图9和图10所示,该焊带牵引机构30包括第一移动机构31、第二安装支架32、固定夹板33、第一驱动组件34、第二驱动组件35及沿第二水平方向交错排布的若干第一夹爪36和若干第二夹爪37。其中:

128.第二安装支架32安装在第一移动机构31的活动部件上,第一移动机构31用于驱动第二安装支架32移动。

129.固定夹板33固定连接在安装支架32上。

130.第一驱动组件34设置在安装支架32上,若干第一夹爪36被配置为在第一驱动组件34的驱动下将所有的第奇数根焊带压紧在固定夹板33上。

131.第二驱动组件35设置在安装支架32上,若干第二夹爪37被配置为在第二驱动组件

35的驱动下将所有的第偶数根焊带压紧在固定夹板33上。

132.针对图2所示的应用场景,即牵引出的所有的第奇数根焊带的长度要长于牵引出的所有的第偶数根焊带的长度的情况,焊带牵引机构30的工作过程如下:

133.第一移动机构31带动安装支架32移动至焊带的初始牵引工位(如焊带切割工位)处,使得所有的第奇数根焊带、所有的第偶数根焊带的牵引端均伸入至固定夹板33上,并位于对应的第一夹爪36或第二夹爪37的下方。

134.第一驱动组件34、第二驱组动件35分别驱动第一夹爪36、第二夹爪37朝向固定夹板33转动,从而使得所有的第奇数根焊带、所有的第偶数根焊带均被压紧在固定夹板33上。

135.接着,第一移动机构31带动安装支架32移动至第一焊带放置位置处,第二驱动组件35随即驱动各第二夹爪37远离固定夹板33转动,所有的第偶数根焊带的牵引端脱离固定夹板33并落至第一焊带放置位置处。

136.第一移动机构31带动控制安装支架32继续移动至位于第一焊带放置位置后道的第二焊带放置位置处,第一驱动组件34随即驱动各第一夹爪36远离固定夹板33转动,所有的第奇数根焊带的牵引端脱离固定夹板33并落至第一焊带放置位置处。

137.如此,即能保证焊带牵引机构30牵引出的所有的第奇数根焊带的长度长于牵引出的所有的第偶数根焊带的长度。

138.当然,焊带牵引机构30也可以控制第一驱动组件34先于第二驱动组件35执行释放动作,从而使得牵引出的所有的第偶数根焊带的长度长于牵引出的所有的第奇数根焊带的长度。或是控制第一驱动组件34和第二驱动组件35同时执行释放动作,从而使得牵引出的所有的第偶数根焊带的长度与牵引出的所有的第奇数根焊带的长度相同,即,将所有的第偶数根焊带和所有的第奇数根焊带牵引处同一焊带放置工位。

139.继续参考图1所示,可选的,本实用新型实施例提供的电池串焊接设备还包括焊带放卷机构70及焊带切断机构80,其中:焊带放卷机构70包括第一安板装及设置在第一安板装上的多个放料盘,每个放料盘分别支撑一卷焊带料卷并放出一根焊带。放料盘放出的焊带被导引至焊带切断机构80内。焊带牵引机构30从焊带切断机构80内牵引焊带,并将焊带牵引至焊带处理机构40上。

140.当所有的第奇数根焊带和所有的第偶数根焊带均被焊带牵引机构30牵引到相同的焊带放置工位或不同的焊带放置工位后,焊带切断机构80实施对焊带的切断。

141.继续参考图1所示,可选的,本实用新型实施例提供的电池串焊接设备还包括设置在焊带处理机构40上方的且被配置为可升降的工装承载架90。

142.工装承载架90用于接收及承载若干具有第三预定间距的焊带压紧工装,焊带压紧工装与位于焊带处理机构30上的分距后的第一焊带组和第二焊带组按预定规则上下对准。

143.焊带牵引装置30和焊带处理结构40在实施焊带牵引及焊带处理时,工装承载架90处于远离焊带处理机构40的高位,从而实现对焊带牵引装置30的避让。

144.焊带处理结构40完成焊带处理后,工装承载架90携带承载于其上的若干焊带压紧工装下降至靠近焊带处理机构40的低位。

145.紧接着,焊带铺放机构50移动至工装承载架90的上方,并从工装承载架90、焊带处理机构40上拾取所有的焊带压紧工装、所有的第一焊带组及所有的第二焊带组,并将拾取的焊带压紧工装、第一焊带组及第二焊带组一次性铺放至电池片上。

146.如此,焊带铺放机构50仅需要执行一次搬运及铺放动作,即能将焊带组和焊带压紧工装同时搬运、叠放至铺放好的电池片上,完成叠放后,各焊带压紧工装将对应的焊带组压紧至对应的电池片上。

147.如图11所示,可选的,焊带铺放机构50包括第二移动机构、第三安装支架51、工装吸取部52及焊带夹持部53,其中:

148.第三安装支架51安装在第二移动机构的活动部件上,第二移动机构用于驱动第三安装支架51移动。

149.工装吸取部52和焊带夹持部53均安装在第三安装支架51上。

150.第三安装支架51在第二移动机构的驱动下移动至位于工装承载架90上方的拾取工位时,工装吸取部52从工装承载架90上吸取若干焊带压紧工装,焊带夹持部53则从焊带处理机构40上夹取处理好的若干第一焊带组及若干第二焊带组。

151.第三安装支架51在第二移动机构的驱动下移动至位于焊接输送机构10上方的铺放工位时,工装吸取部52、焊带夹持部53分别释放若干焊带压紧工装、若干第一焊带组及若干第二焊带组,从而使得各焊带压紧工装、各第一焊带组及各第二焊带组叠放在对应的电池片上。

152.继续参考图1所示,可选的,本实用新型实施例提供的电池串焊接设备还包括工装循环输送机构100、工装上料搬运机构110及工装下料搬运机构120,其中:

153.工装循环输送机构100用于循环输送焊带压紧工装。

154.工装上料搬运机构110用于从工装循环输送机构100上拾取多个焊带压紧工装,并将拾取的多个焊带压紧工装之间的间距调整为第三预定间距后放置至工装承载架90上。

155.工装下料搬运机构120用于在焊接完成后,将焊带压紧工装从焊接输送机构10上搬运回工装循环输送机构100上。

156.通过工装循环输送机构100、工装上料搬运机构110及工装下料搬运机构120的配合,本实用新型实现了焊带压紧工装的循环输送,及自动上下料。

157.如图12所示,可选的,工装上料搬运机构110包括第三移动机构、第四安装支架111、第二安装板112、安装板升降机构113、多个工装吸附板114及第一分距驱动机构115,其中:

158.第四安装支架111安装在第三移动机构的活动部件上,第三移动机构用于驱动第四安装支架111移动。

159.第二安装板112滑动连接在第四安装支架111上。

160.多个工装吸附板114并排滑动连接在第二安装板112上,每个工装吸附板114均用于吸附一个焊带压紧工装。

161.安装板升降机构113用于驱动第二安装板112沿第四安装支架111上下滑动,以带动各工装吸附板114同步升降。

162.第一分距驱动机构115用于驱动各工装吸附板114沿第二安装板112向中间滑动靠拢或向两边滑动分开,以将焊带压紧工装之间的间距调整为第三预定间距。

163.工装上料搬运机构110的工作过程如下:

164.初始状态下,各工装吸附板114处于靠拢状态,第二安装板112处于初始高位。

165.第三移动机构带动第四安装支架111移动至工装循环输送机构100的上方,安装板

升降机构113驱动第二安装板112下降至低位,各工装吸附板114均从工装循环输送机构100上吸附一个焊带压紧工装。

166.安装板升降机构113驱动第二安装板112上升归位。

167.第一分距驱动机构115驱动各工装吸附板114向两边滑动分开,直至将各焊带压紧工装之间的间距调整为第三预定间距。

168.第三移动机构带动第四安装支架111移动至工装承载架90上方,控制各工装吸附板114释放对应的焊带压紧工装。

169.继续参考图1所示,本实用新型实施例中的电池串焊接设备还包括电池片输送机构130、电池片搬运机构及电池片规整机构140,其中:电池片输送机构130用于输入待焊接的电池片。电池片搬运机构用于将电池片输送机构130输入的电池片搬运至电池片规整机构140上。电池片规整机构140用于实施对电池片的规整,以至少将电池片之间的间距为调整为第一预定间距。

170.电池片铺放机构20从电池片规整机构140上拾取完成间距调整的电池片,并将电池片铺放至焊接输送机构10。

171.可选的,电池片输送机构130上还设置有电池片旋转机构150。电池片旋转机构150用于旋转电池片,从而使的相邻电池片处于同一直线上的电极排的极性相反。

172.如图13所示,可选的,电池片规整机构140包括安装座141、多个承载机构143及第二分距驱动机构142,其中:

173.多个承载机构143并排设置在安装座141上,每个承载机构143均用于承载一片电池片。第二分距驱动机构142设置在安装座141上,第二分距驱动机构142被配置为独立地驱动各承载机构143平移,从而将承载于承载机构143上的电池片之间的间距调整为第一预定间距。

174.本实用新型还提供了一种电池串焊接方法,其用于将电池片焊接成串,电池片的背面设有交错排布的第一电极排和第二电极排。

175.本实用新型提供的电池串焊接方法可由前文所述的电池串焊接设备实施。

176.具体的,本实用新型提供的电池串焊接方法包括:

177.将若干具有第一预定间距的电池片背面朝上铺放在焊接输送机构上,相邻电池片处于同一直线上的电极排的极性相反。

178.将多根沿第一水平方向延伸的焊带牵引至焊带处理机构上。

179.控制焊带处理机构将所有的第奇数根焊带与所有的第偶数根焊带在第一水平方向上错开预定距离。

180.控制焊带处理机构交替地切断所有的第奇数根焊带和所有的第偶数根焊带以获得若干第一焊带组和若干第二焊带组。

181.控制焊带处理机构将各第一焊带组之间的间距及各第二焊带组之间的间距调整为第二预定间距。

182.将第一焊带组叠放于铺放好的对应电池片的第奇数个电极排上,以及将第二焊带组叠放于铺放好的对应电池片的第偶数个电极排上。

183.将叠放好的焊带组和电池片焊接成串。

184.如前文所提及的,一些实施例中,电池串所包括的第一焊带组、第二焊带组的数量

不同,对应的,被牵引出的所有的第奇数根焊带的长度与被牵引出的所有的第偶数根焊带的长度不同。

185.鉴于此,可选的,将多根沿第一水平方向延伸的焊带牵引至焊带处理机构上包括:

186.将多根沿第一水平方向延伸的焊带牵引至第一焊带放置位置处,释放所有的第奇数根焊带,使得所有的第奇数根焊带落至焊带处理机构上。

187.将所有的第偶数根焊带继续牵引至位于第一焊带放置后道的第二焊带放置位置处,释放所有的第偶数根焊带,使得所有的第偶数根焊带落至焊带处理机构上。或着

188.将多根沿第一水平方向延伸的焊带牵引至第一焊带放置位置处,释放所有的第偶数根焊带,使得所有的第偶数根焊带落至焊带处理机构上;

189.将所有的第奇数根焊带继续牵引至位于第一焊带放置后道的第二焊带放置位置处,释放所有的第奇数根焊带,使得所有的第奇数根焊带落至焊带处理机构上。

190.上文对本实用新型进行了足够详细的具有一定特殊性的描述。所属领域内的普通技术人员应该理解,实施例中的描述仅仅是示例性的,在不偏离本实用新型的真实精神和范围的前提下做出所有改变都应该属于本实用新型的保护范围。本实用新型所要求保护的范围是由所述的权利要求书进行限定的,而不是由实施例中的上述描述来限定的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。