1.本实用新型涉及镭射膜技术领域,更具体地说,它涉及一种热熔胶复合镭射膜。

背景技术:

2.镭射膜一般采用计算机点阵光刻技术、3d真彩色全息技术、多重与动态成像技术等。经模压把具有彩虹动态、三维立体效果的全息图像转移到pet、bopp、pvc或带涂层的基材上,然后利用复合、烫印、转移等方式使商品包装表面获得某种激光镭射效果。

3.例如,公开号为cn204869883u的中国实用新型公开了一种镭射膜,包括镭射膜基层,所述镭射膜基层一侧由里向外依次设有镀铝层、第一胶黏剂层、油墨层及设在油墨层外层的第一保护层;所述镭射膜基层另外一侧由里向外依次设有第二保护层、第二胶黏剂层、及设置在外层的热封层,其中,所述第一保护层用于保护油墨层形成的图案不能轻易被擦除或刮花,所述第二保护层以降低射出镭射膜基层的光线强度。上述技术方案提供的镭射膜加工方便,削光效果好,使用效率高,损耗小,无任何镭射阴影。

4.为了方便对镭射膜通过以pet等膜体基材进行承托,而为了方便对镭射膜进行粘结,通常在镭射膜的背面额外复合一层背胶,可将镭射膜复合在其他带粘结的物体表面。部分镭射膜采用热熔胶材料进行粘结,即在镭射膜的背面位置预先复合粘结热熔胶层,而后在粘结过程中,可采用热压复合的方式对镭射膜进行粘结。

5.由于热熔胶膜的存在,在镭射膜的收纳存放过程中,该复合镭射膜之间长时间层叠,可能处于受热或受压的状态,背面的热熔胶层与基层相互接触时可能产生微量部分粘结的状态,热熔胶将附着在复合镭射膜的正面,对复合镭射膜可能产污染的状态。

6.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

7.本实用新型的目的在于解决上述问题而提供一种热熔胶复合镭射膜,方便对镭射膜进行整体进行粘结,并通过基层可对镭射膜覆盖保护,提高镭射膜的表面状态完整性。

8.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种热熔胶复合镭射膜,包括依次层叠的基层、离型层、镭射膜层和热熔胶层,所述离型层的厚度为0.2-0.4μm,所述热熔胶层为热熔胶膜,热熔胶膜与镭射膜层相互粘结。

9.本实用新型进一步设置为,所述基层可剥离。

10.本实用新型进一步设置为,所述基层为pet膜,厚度为10-15μm。

11.本实用新型进一步设置为,所述基层为离型纸层。

12.本实用新型进一步设置为,所述热熔胶膜的厚度为10-30μm。

13.本实用新型进一步设置为,所述镭射膜层包括保护层、信息层和阻隔层,所述保护层、信息层和阻隔层依次层叠于离型层远离基层的一侧。

14.本实用新型进一步设置为,所述保护层的厚度为0.4-0.6μm,阻隔层为镀铝层或硫化锌层,阻隔层的厚度为0.05-0.07μm。

15.本实用新型进一步设置为,所述信息层包括若干信息单层,每层信息单层的厚度为1-2μm。

16.本实用新型进一步设置为,每层信息单层均形成带有信息的色彩和花形。

17.本实用新型进一步设置为,所述信息层压印有镭射纹路,所述镭射纹路延伸至保护层内,镭射纹路深入保护层的厚度为0.2-0.3μm。

18.综上所述,本实用新型具有以下有益效果:

19.该镭射复合膜的一侧以热熔胶膜层形成膜状的支撑,并可直接进行热压粘结,方便镭射膜层的复合粘结,而在复合镭射膜的另一侧表面设置可剥离的基层,可对镭射膜层表面进行保护。

附图说明

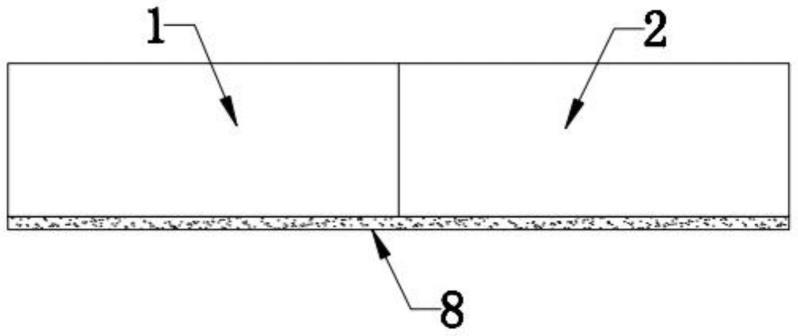

20.图1为本实用新型一种热熔胶复合镭射膜的结构示意图一;

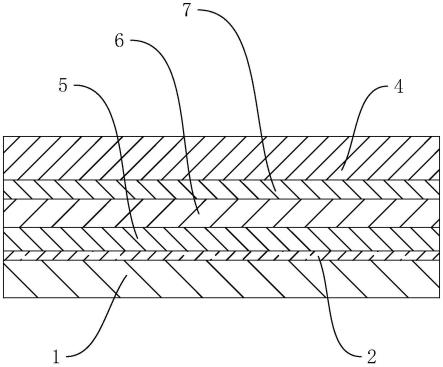

21.图2为本实用新型一种热熔胶复合镭射膜的结构示意图二;

22.图3为本实用新型的信息层的结构示意图。

23.附图标记:1、基层;2、离型层;3、镭射膜层;4、热熔胶层;5、保护层;6、信息层;7、阻隔层;8、信息单层。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.本实施例公开一种热熔胶复合镭射膜,如图1-3所示,包括依次层叠的基层1、离型层2、镭射膜层3和热熔胶层4,其中镭射膜层3可形成具有镭射色彩光泽的膜体,镭射膜层3能够粘附在热熔胶层4表面,以热熔胶层4为基础,可粘结附着在其他物体表面,易于镭射膜的使用。

26.热熔胶层4可为热熔胶膜,热熔胶膜形成膜状结构,形成对镭射膜层3的支撑,无需采用其他支撑的膜材。热熔胶膜层的厚度为10-30μm,可采用预先加工完成后,将热熔胶膜层粘结在镭射膜层3的表面;或者,也可采用涂覆的方式,在热熔胶膜的表面涂覆形成具有一定厚度的热熔胶膜层。

27.在复合镭射膜的另一侧通过离型层2附着基层1,基层1覆盖在复合膜体的表面,在复合镭射膜收卷收纳过程中,热熔胶层4将与基层1相互接触,基层1不仅可对镭射膜层3的表面进行保护,还可以对热熔胶层4表面进行覆盖保护。复合镭射膜粘结后,可将表面的离型层2剥离,此时,镭射膜层3暴露在外,由镭射膜层3形成膜体的表面状态,形成镭射装饰效果。

28.收纳过程中,该复合镭射膜长时间层叠受压,或受热过程中,背面的热熔胶层4与基层1相互接触时可能产生微量部分粘结的状态,热熔胶将附着在复合镭射膜的正面,对复合镭射膜可能产污染的状态。

29.通过在镭射膜层3的正面附着基层1,并通过离型层2形成可剥离的基层1状态,收

纳时离型层2处于未剥离的状态,将在镭射膜层3的正面形成保护覆盖的作用,进而能够避免热熔胶对镭射膜层3正面产生污染,能够长时间保持镭射膜层3正面的良好状态。

30.具体地,该离型层2可为水性聚氨酯树脂的离型层2,可采用目前常用的具体成分配方,离型层2的厚度一般在0.2-0.4μm左右。

31.该基层1为可剥离的结构,主要起到对镭射膜表面保护的作用,基层1可采用为pet膜,厚度为10-15μm。基层1也可为离型纸层。

32.在复合镭射膜层3的边缘打通孔,通孔呈等距均匀地开设在复合镭射膜层3的边沿位置,等距分布的状态也利于膜体的定位,通过开设通孔,可对复合镭射膜层3表面进行对位,提高镭射膜层3以及镭射膜层3中的信息层6的对位准确性。

33.该镭射膜层3包括保护层5、信息层6和阻隔层7,保护层5、信息层6和阻隔层7依次层叠于离型层2远离基层1的一侧,形成多层复合的结构状态。

34.该保护层5为透明的丙烯酸树脂涂层,其厚度为0.4-0.6μm左右。保护层5位于镭射膜层3的最外侧位置,可起到对镭射膜层3表面覆盖保护作用。

35.镭射膜层3的中间为信息层6,具有附带信息的色彩光泽和花形。镭射膜层3的另一侧为阻隔层7,阻隔层7可采用镀铝层或硫化锌层,通过真镀镀膜的工艺加工形成,具体厚度为0.05-0.07μm,进而可在镭射膜层3的底面起到保护的作用。

36.镭射膜层3中间的信息层6可采用多层结构,包括若干信息单层8,一般可采用1-3层的结构,每层信息单层8的厚度为1-2μm,使得多层信息单层8的叠合后整体膜的厚度也可保持在适当范围内,不影响膜整体的性能。

37.在每层信息单层8中可加工形成带有信息的色彩和花形,通过色彩和花形即可保持信息类型,又可形成具有特点的表面装饰效果,使得复合镭射膜表面状态更加丰富。

38.在信息层6上还压印有镭射纹路,镭射纹路延伸至保护层5内,镭射纹路深入保护层5的厚度为0.2-0.3μm,压入的深度为保护层5的厚度一半左右。而且保护层5为透明的状态,压印后可在膜的表面形成具有一定信息纹理的状态。

39.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。