1.本实用新型涉及机械领域,特别是涉及一种自动磨床平台。

背景技术:

2.磨床(grinder,grinding machine)是利用磨具对工件表面进行磨削加工的机床。大多数的磨床是使用高速旋转的砂轮进行磨削加工,少数的是使用油石、砂带等其他磨具和游离磨料进行加工,如珩磨机、超精加工机床、砂带磨床、研磨机和抛光机等。

3.现有的很多磨床对工件进行磨削时,通常是通过手动的方式根据需要调整砂轮的高度,以进行不同厚度的磨削。但是采用手动的方式,操作复杂,且当一个工件进行不同厚度的磨削时,如需要逐渐增加或减少磨削厚度时,手动进行调节会有较大的加工误差。而整体更换全自动化的磨床的成本较高,因此需要一种自动磨床平台,以便于以交底的成本改造现有的手动磨床。

技术实现要素:

4.为解决上述技术问题,本实用新型提出了一种自动磨床平台。本实用新型提供了一种自动磨床平台。

5.本实用新型的目的通过以下技术方案实现:

6.一种自动磨床平台,包括升降机构,升降机构连接有横移机构,横移机构上固定有工件夹具;所述升降机构包括减速机升降平台,减速机升降平台动力连接有手动调节机构;所述手动调节机包括减速机升降平台的动力输入轴,动力输入轴连接有转动方块;动力输入轴上安装有传动齿轮,传动齿轮连接有动力机构,所述动力机构连接有离合机构。

7.进一步的改进,所述离合机构包括u形支撑块,u形支撑块的两侧形成有竖向长孔,竖向长孔与动力机构相连。

8.进一步的改进,所述动力机构包括伺服电机,伺服电机连接有动力齿轮,动力齿轮与传动齿轮啮合;伺服电机两侧分别连接穿过竖向长孔的螺杆,螺杆螺纹连接有固定螺母。

9.进一步的改进,所述动力机构包括第一水平伸缩气缸,第一水平伸缩气缸铰接连接有齿条的一端;齿条与传动齿轮啮合;齿条另一端处于转动轮上,转动轮轴接在转轴上,转轴两端穿过竖向长孔并螺纹连接有固定螺母。

10.进一步的改进,所述齿条上沿长度方向成形有若干用于与第一水平伸缩气缸铰接连接的连接孔

11.进一步的改进,所述横移机构为第二水平伸缩气缸。

12.进一步的改进,所述工件夹具包括与横移机构相连的底板,底板上通过螺钉固定有两个固定板,固定板内侧形成有与工件配合的凹槽。

13.进一步的改进,所述工件为钳子。

14.进一步的改进,所述减速机升降平台连接有支撑板,支撑板上形成有滑道,底板底部固定有与滑道配合的u形滑块;所述横移机构的固定端与支撑板固定连接,伸缩端通过连

接板与底板相连。

15.本实用新型具有如下有益效果。

16.1.可以实现磨削时对工件进行自动平移和升降,从而便于自动化进行磨削加工。

17.2.可以根据需要调整初始的磨削厚度,调整快速方便。

18.3.便于低成本的对现有的手动磨削装置进行改造且改造成本低廉。

附图说明

19.利用附图对本实用新型做进一步说明,但附图中的内容不构成对本实用新型的任何限制。

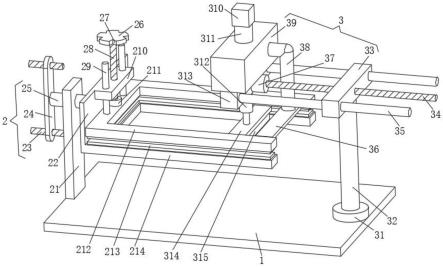

20.图1为自动磨床平台的内部示意图一;

21.图2为自动磨床平台的内部示意图二;

22.图3为自动磨床平台的整体立体结构示意图。

具体实施方式

23.为了使实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实例,对本实用新型进行进一步的详细说明。

24.实施例1

25.如图1-图3所示的一种自动磨床平台,包括升降机构1、减速机升降平台101、动力机构102、第一水平伸缩气缸1021、齿条1022、转动轮1023、转轴1024、连接孔1025、动力输入轴103、传动齿轮104、支撑板105、u形滑块106、转动方块107、滑道108、横移机构2、工件夹具3、底板31、固定板32、工件33、连接板34、离合机构4、u形支撑块41、竖向长孔42

26.其中,升降机构1连接有横移机构2,横移机构2上固定有工件夹具3;升降机构1包括减速机升降平台101,减速机升降平台101动力连接有手动调节机构;手动调节机包括减速机升降平台101的动力输入轴103,动力输入轴103连接有转动方块107和传动齿轮104,传动齿轮104传动连接有动力机构102。

27.其中减速机升降平台101是现有的结构,其原理为设置涡轮蜗杆结构,蜗杆螺纹连接螺纹套筒形成丝杆机构,涡轮连接动力输入轴103,这样动力输入轴103旋转时会带动涡轮循环,涡轮带动蜗杆转动,蜗杆带动螺纹套筒升降。由于其属于现有的部件,因此不进行特殊说明。

28.动力机构102包括第一水平伸缩气缸1021,第一水平伸缩气缸1021铰接连接有齿条1022的一端;齿条1022与传动齿轮104啮合;齿条1022另一端处于转动轮1023上,转动轮1023轴接在转轴1024上,转轴1024两端穿过竖向长孔42并螺纹连接有固定螺母。

29.其中,动力机构102连接有离合机构4。离合机构4包括u形支撑块41,u形支撑块41的两侧形成有竖向长孔42,竖向长孔42与动力机构102相连。

30.这样本实用新型使用时如下:

31.将自动磨床平台直接替换原有磨床的平台,或在自动磨床平台上方直接安装砂轮磨削结构。然后将工件固定在工件夹具3上,然后横移机构2伸缩,带动工件夹具3向一个方向移动,同时第一水平伸缩气缸1021启动,通过齿条的平移并经过传动齿轮104传动,使得减速机升降平台101上升或下降,从而对工件不同的部位进行不同深度的磨削。

32.其中,当需要根据不同的工件调整时,卸下转轴1024上的固定螺母,从而使得齿条与传动齿轮脱离连接,此时手动旋转转动方块107,使得减速机升降平台101升降,从而调整减速机升降平台101的初始高度,从而根据不同的工件确定其初始的磨削深度,然后再通过第一水平伸缩气缸1021的运动,使得磨削深度逐渐变大或变小。

33.齿条1022上沿长度方向成形有若干用于与第一水平伸缩气缸1021铰接连接的连接孔1025,从而当齿条部分出现磨损时,可以连接不同的连接孔1025,使得齿条的另一段与动力齿轮相连。

34.横移机构2为第二水平伸缩气缸。

35.工件夹具3包括与横移机构2相连的底板31,底板31上通过螺钉固定有两个固定板32,固定板32内侧形成有与工件33配合的凹槽。

36.本实施例中,如图3所示,工件33为钳子。

37.减速机升降平台101连接有支撑板105,支撑板105上形成有滑道108,底板31底部固定有与滑道108配合的u形滑块106;横移机构2的固定端与支撑板105固定连接,伸缩端通过连接板34与底板31相连。

38.实施例2

39.实施例1的方案,也可以采用如下方案代替:动力机构102包括伺服电机,伺服电机连接有动力齿轮,动力齿轮与传动齿轮104啮合;伺服电机两侧分别连接穿过竖向长孔42的螺杆,螺杆螺纹连接有固定螺母。

40.这样通过伺服电机代替气缸,也可以实现高度的控制,但是其成本较高。

41.最后应当说明的是,以上实施例仅用于说明本实用新型的技术方案而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细说明,本领域的普通技术人员应当了解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。