1.本实用新型涉及电芯加工设备领域,更具体地,涉及一种激光切割防抖治具以及一种极片激光切割装置。

背景技术:

2.极耳是电池的重要组成部分,在电芯极耳的加工过程中,需要对极片先进行激光切割,以形成所需极耳的形状。在极片激光切割时,通过送料过辊和吸尘辊进行极片的输送,在输送过程中,用激光发生器发射激光对极片的待切割位置进行切割以形成极耳,目前技术手段在输送过程中一般采用在极片的左右分别设置2-3个压辊的方式使其张紧,但是由于需要有激光通过的通道,则上下的压辊之间需要间隔一定的距离,而在这个间隔就形成悬浮区域,而在悬浮区域激光切割时会产生能量,会引起极片的抖动,则进而会影响切割的位置精准度和切割效果。例如目前技术手段公开了一种极片激光切割装置,用于极片的固定夹紧和输送,包括对夹辊组、对夹带组,对夹辊组和对夹带组上下分布安装,对夹辊组用于夹紧极片的上端,对夹带组用于夹紧极片的下端,对夹带组还用于对极片进行输送和引导切割废料的排放;切割机构,对应对夹辊组和对夹带组之间的极片输送通道设置,用于激光切割极片;除尘机构,对应对夹辊组和对夹带组之间的极片输送通道设置,用于清理切割过程中的尘屑或废料。其仅仅是通过设置对夹辊的方式对输送的极片进行张紧,其存在上下相邻的2 个夹辊之间间隔太大,容易引起抖动,进而会影响切割的位置精准度和切割效果。

技术实现要素:

3.本实用新型为克服上述背景技术中所述的仅仅是通过设置对夹辊的方式对输送的极片进行张紧,其存在上下相邻的2个夹辊之间间隔太大,容易引起抖动,进而会影响切割的位置精准度和切割效果的问题,提供一种激光切割防抖治具以及一种极片激光切割装置。本实用新型能够减少悬浮区域在激光切割时的抖动。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种激光切割防抖治具,包括治具基座以及设于所述治具基座同一侧的第一上压辊和第一下压辊,所述第一上压辊和第一下压辊之间还设有用于压接极片的导向压块,所述第一上压辊和第一下压辊相互平行设置,且所述第一上压辊和第一下压辊均部分凸出于所述治具基座上对应的一侧面,所述导向压块的边缘凸出于所述治具基座对应的一侧面。

5.进一步的,所述治具基座的一侧具有基座开口槽,所述基座开口槽的中部设有用于将所述基座开口槽分隔成第一安装槽和第二安装槽的防溅挡板,所述第一上压辊的两端转动连接于所述第一安装槽的相对两侧壁上,所述第一下压辊的两端转动连接于所述第二安装槽的相对两侧壁上,所述导向压块设于所述第一安装槽内。

6.进一步的,所述导向压块包括连接块和导向块,所述第一安装槽的槽底部内壁上设有安装板,所述连接块一端与所述安装板固定连接,所述连接块的另一端与所述导向块

的一端垂直连接形成l形结构,所述导向块的另一端设有用于压接极片的压接面,所述压接面的相对两侧设有倒圆角,所述导向块靠近所述第一上压辊的一侧设有用于防止与所述第一上压辊接触干涉的弧形内凹部。

7.进一步的,所述压接面所在平面分别与所述第一上压辊和第一下压辊的边缘相切。

8.进一步的,所述第一安装槽的内侧壁靠近所述防溅挡板的一侧还设有用于沿所述第一上压辊的轴向吹气的第一吹气块,所述第二安装槽内侧壁远离所述防溅挡板的一侧还设有用于沿所述第一下压辊的轴向吹气的第二吹气块。

9.进一步的,所述导向压块位于所述第一上压辊一端,所述第一吹气块位于所述第一安装槽远离所述导向压块的一端内侧壁上。

10.优选的,所述导向压块由不锈钢、陶瓷、铝合金、peek或者其它硬度高且耐高温的材质制成。

11.还提供一种极片激光切割装置,包括极片过辊、吸尘辊、激光发生器、移动防抖治具以及上述的激光切割防抖治具,所述极片过辊和吸尘辊之间形成供待切割极片输送的输送线,所述移动防抖治具和所述激光切割防抖治具分别压接在所述输送线的两侧,所述激光发生器位于所述移动防抖治具背对所述输送线的一侧,所述移动防抖治具上设有供激光穿过的激光通道,所述激光发生器的输出端正对所述激光通道的一端,所述导向压块正对所述激光通道的另一端。

12.进一步的,所述移动防抖治具包括移动基座以及安装在所述移动基座上第二上压辊和第二下压辊,所述第二上压辊和第二下压辊相对设于所述激光通道的两侧,所述第二上压辊和第二下压辊分别与所述输送线相切。

13.进一步的,所述第二上压辊和第二下压辊之间的间距大于所述第一上压辊和第一下压辊之间的间距。

14.与现有技术相比,有益效果是:

15.本实用新型通过在第一上压辊和第一下压辊之间的悬浮区域额外设置一个导向压块,当进行激光切割时,由于激光切割产生瞬时的高能量,会引起极片的抖动加剧,故如果防抖效果不佳,则可能会出现切割位置偏移;该导向压块靠近输送线一侧面为压接面,压接面为一平面,将压接面做成平面,上下侧具有倒圆角,防止刮伤极片,压接面与极片的接触面积更大,压接面所压合的区域就是对应需要激光切割的区域,这样防抖效果更稳定,通过导向块的压接面配合上、下压辊辅助张紧极片,有效减小极耳切割区域的抖动,提升极耳切割时悬浮区域的稳定性,有效解决在切割过程中因极耳抖动导致所切轮廓不符合所需要求的难题。

附图说明

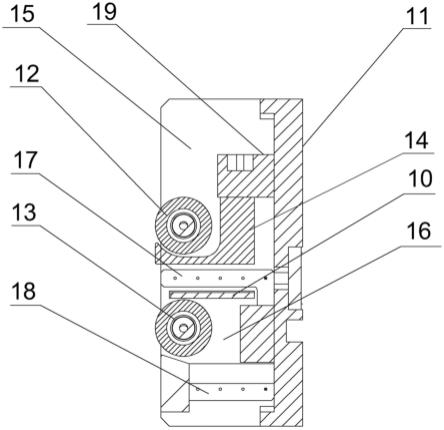

16.图1是实施例1的结构示意图。

17.图2是实施例1在压接面一侧的结构示意图。

18.图3是实施例1中导向压块的结构示意图。

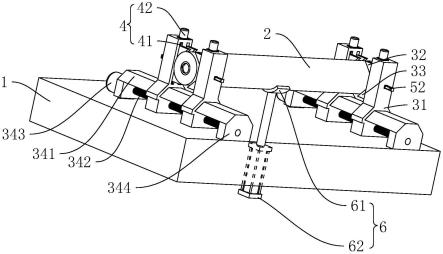

19.图4是实施例2的结构示意图。

20.图5是实施例2中悬浮区域的示意图。

具体实施方式

21.附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本专利的限制。

22.本实用新型实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”“长”“短”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

23.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体描述:

24.实施例1

25.如图1和图2所示,为一种激光切割防抖治具,包括治具基座11以及设于治具基座11同一侧的第一上压辊12和第一下压辊13,第一上压辊12和第一下压辊13之间还设有用于压接极片的导向压块14,第一上压辊12和第一下压辊13相互平行设置,且第一上压辊12和第一下压辊13均部分凸出于治具基座11上对应的一侧面,导向压块14的边缘凸出于治具基座11对应的一侧面。本实施例在激光切割时,可以从一侧对待切割的极片进行压合,与常用的防抖治具相同的是,第一上压辊12和第一下压辊13可以对极片起到基本的防抖作用,但是极片运行到第一上压辊12和第一下压辊13之间时会存在一段悬浮区域,目前的治具无法解决这个问题,本实施例在第一上压辊12和第一下压辊13之间还额外设置一个导向压块14,导向压块14能够对极片起到进一步的防抖作用,特别的是,在这个悬浮区域,进行激光切割时,由于激光切割产生瞬时的高能量,会引起极片的抖动加剧,故如果防抖效果不佳,则可能会出现切割位置偏移;因此本实施例在此区域增加一个导向压块14,提升极耳切割时悬浮区域的稳定性,有效解决在切割过程中因极耳抖动导致所切轮廓不符合所需要求的难题。

26.具体的,本实施例中的治具基座11为箱体式结构,在治具基座11的一侧具有基座开口槽,基座开口槽的中部设有用于将基座开口槽分隔成第一安装槽 15和第二安装槽16的防溅挡板10,第一上压辊12的两端转动连接于第一安装槽15的相对两侧壁上,第一下压辊13的两端转动连接于第二安装槽16的相对两侧壁上,导向压块14设于第一安装槽15内。治具基座11在实际使用时与外部固定装置连接,该外部固定装置可以对其具体的位置进行调节,以配合到极片输送的位置;治具基座11一侧的开口槽被防溅挡板10分隔呈上下2个安装槽,防溅挡板10的作用是防止极耳切割时飞沫飞溅到压辊上,第一上压辊12 和第一下压辊13均部分凸出于该开口槽的槽口端面最外侧,即在压接时,只有第一上压辊12和第一下压辊13先压合接触到极片,极片不会接触到治具基座 11。

27.如图2和图3所示,导向压块14包括连接块141和导向块142,第一安装槽15的槽底部内壁上设有安装板19,连接块141一端与安装板19固定连接,连接块141的另一端与导向块142的一端垂直连接形成l形结构,导向块142 的另一端设有用于压接极片的压接面143,

压接面143的相对两侧设有倒圆角,导向块142靠近第一上压辊12的一侧设有用于防止与第一上压辊12接触干涉的弧形内凹部144。导向压块14由不锈钢材质制成,导向压块14整体成l形结构,连接块141竖直设置,导向块142沿水平设置,导向块142的上侧面具有弧形内凹部144,与第一上压辊12的形状相匹配,导向块142靠近输送线60 一侧面为压接面143,压接面143为一平面,将压接面143做成平面,上下侧具有倒圆角,防止刮伤极片,该压接面143与压辊相对位置可以调节定位,压接面143与极片的接触面积更大,压接面143所压合的区域就是对应需要激光切割的区域,这样防抖效果更稳定,通过导向块142的压接面143配合上、下压辊辅助张紧极片,有效减小极耳切割区域的抖动。

28.本实施例中,所述压接面143所在平面分别与所述第一上压辊12和第一下压辊13的边缘相切,第一安装槽15的内侧壁靠近防溅挡板10的一侧还设有用于沿第一上压辊12的轴向吹气的第一吹气块17,第二安装槽16内侧壁远离防溅挡板10的一侧还设有用于沿第一下压辊13的轴向吹气的第二吹气块18。这样,导向压块14上的压接面143与第一上压辊12和第一下压辊13最外侧的边缘平齐,这样使得极片在输送时切割位置基本不会翘起,切割更加平整;在其它实施方式下,也可以根据实际需求调整压接面143的凸出位置;第一吹气块 17和第二吹气块18能够沿着压辊的轴向吹出一定速率的气流,其作用是将溅落到治具内的飞沫吹出,以便外部除尘罩吸入,起到辅助除尘的作用。

29.本实施例中的导向压块14位于第一上压辊12一端,第一吹气块17位于第一安装槽15远离导向压块14的一端内侧壁上;即导向压块14在一头,第一吹气块17位于另一头,使得第一吹气块17能够将切割后落在第一安装槽15区域内的所有飞沫吹出。

30.本实施例的工作原理如下:本实施例通过在第一上压辊12和第一下压辊13之间的悬浮区域额外设置一个导向压块14,当进行激光切割时,由于激光切割产生瞬时的高能量,会引起极片的抖动加剧,故如果防抖效果不佳,则可能会出现切割位置偏移;该导向压块14靠近输送线60一侧面为压接面143,压接面143为一平面,将压接面143做成平面,上下侧具有倒圆角,防止刮伤极片,压接面143与极片的接触面积更大,压接面143所压合的区域就是对应需要激光切割的区域,这样防抖效果更稳定,通过导向块142的压接面143配合上、下压辊辅助张紧极片,有效减小极耳切割区域的抖动。因此本实施例在此区域增加一个导向压块14,提升极耳切割时悬浮区域的稳定性,有效解决在切割过程中因极耳抖动导致所切轮廓不符合所需要求的难题。

31.实施例2

32.本实施例提供一种极片激光切割装置,如图4所示,包括极片过辊40、吸尘辊50、激光发生器20、移动防抖治具30以及实施例1中的激光切割防抖治具1,极片过辊40和吸尘辊50之间形成供待切割极片输送的输送线60,移动防抖治具30和激光切割防抖治具1分别压接在输送线60的两侧,激光发生器 20位于移动防抖治具30背对输送线60的一侧,移动防抖治具30上设有供激光穿过的激光通道34,激光发生器20的输出端正对激光通道34的一端,导向压块14正对激光通道34的另一端;移动防抖治具30包括移动基座31以及安装在移动基座31上第二上压辊32和第二下压辊33,第二上压辊32和第二下压辊33相对设于激光通道34的两侧,第二上压辊32和第二下压辊33分别与输送线60相切;如图5所示,第二上压辊32和第二下压辊33之间的间距大于第一上压辊12和第一下压辊13之间的间距。

33.本实施例中,极片通过外部的送料辊送料,并通过外部张力装置张紧,按照图中输

送线60方式走带,到达本实施例中的极片过辊40后沿着输送线60到达吸尘辊50,在极片过辊40和吸尘辊50之间进行极耳激光切割。本实施例中采用实施例1中的激光切割防抖治具1以及左侧的移动防抖治具30共同配合,将输送中的极片初步压合张紧,安装时,首先根据具体需要通过外部连接的调节装置70调节右侧激光切割防抖治具1的位置,使得导向压块14的位置对准激光发生器20的输出端,并且贴合压紧极片,然后左边的移动防抖治具30右移,从左侧压合张紧住极片,本实施例中两侧的压辊错位设置,能够使得基础的压接位置更分散,压接效果更好;在进行极耳切割时,激光发生器20发出激光束21,激光束21可根据实际需求移动调节焦距,激光束21穿过移动防抖治具30上的激光通道34,到达极片待切割位置,进行极耳的切割,极片经过激光束21切割极耳后,极耳废料和成形极片一起吸附在吸尘辊50筒上,后续吸废料组件将会把极耳废料边吸入排废料管道抽离。本实施例由于在此右侧的防抖治具的悬浮区域增加一个导向压块14,提升极耳切割时悬浮区域的稳定性,有效解决在切割过程中因极耳抖动导致所切轮廓不符合所需要求的难题。

34.实施例3

35.本实施例与实施例1类似,其不同之处在于:本实施例中,导向压块14由陶瓷材质制成。

36.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。