1.本发明涉及轴承检测技术领域,具体为一种轴承圈圆面圆周三点式跳动检测装置。

背景技术:

2.轴承是机械工业中的重要零件之一,广泛应用于机床、航空、汽车等机械设备中。轴承的精度和质量直接影响机械产品的性能和寿命,因此轴承的精度和质量一直是企业最关心的问题之一。在轴承套圈加工中,车削加工是一个重要环节。车辆的质量直接影响后续的加工。尤其是轴承套圈的加工,轴承加工过程中,由于各种不可控原因,某些工序漏掉加工或者加工不到位的情况时有发生,其中比较典型的情况是轴承的套圈外圆或轴承内滚道的漏加工。

3.而现在在对轴承圈检测时,由于轴承内圈外表面需要长时间与中间的滚子接触,如表面的圆率不均匀,就会导致长时间使用后对滚子的损伤,而现在的轴承圈检测设备在对轴承圈固定的结构上,由于都是机械配合驱动,而机械之间的硬性配合就会存在间隙,间隙就会产生晃动,使轴承圈的中心偏移,从而影响对轴承圈硬性尺寸的检测效果,其次现在的轴承圈检测的设备中,为了检测每个轴承内圈与滚子接触面的圆率是否合格,是否均匀,都需要对轴承进行驱动旋转,现在的驱动方式都是对轴承圈的外表面或者内表面通过挤压产生摩擦力为驱动源,可能会对轴承圈的位置产生推动,由于对轴承圈的固定方式不能够使轴承圈的圆心稳定在一点,导致每次检测都需要进行调整,影响检测效率。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种轴承圈圆面圆周三点式跳动检测装置,解决了现在的轴承圈检测设备在对轴承圈固定的结构上机械之间的硬性配合就会存在间隙,间隙就会产生晃动,使轴承圈的中心偏移,从而影响对轴承圈硬性尺寸的检测效果,其次现在的轴承圈检测的设备中,为了检测每个轴承内圈与滚子接触面的圆率是否合格,是否均匀,都需要对轴承进行驱动旋转,现在的驱动方式都是对轴承圈的外表面或者内表面通过挤压产生摩擦力为驱动源,可能会对轴承圈的位置产生推动,由于对轴承圈的固定方式不能够使轴承圈的圆心稳定在一点,导致每次检测都需要进行调整,影响检测效率的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种轴承圈圆面圆周三点式跳动检测装置,包括工作台,所述工作台上端表面固定安装有若干检测台支架,所述检测台支架上端固定安装有用于固定轴承圈的检测台组件,所述检测台组件上端两侧均一体化设置有翻转驱动盖支架,所述翻转驱动盖支架上转动安装有翻转驱动盖件;所述检测台组件后端固定安装有跳动检测组件,所述检测台组件前端表面设置有启动开关。

6.作为优选的,所述工作台上端表面且位于检测台支架一侧固定安装有若干控制台

支架,所述控制台支架上端固定安装有检测控制主机;所述跳动检测组件后端设置有检测表头,所述检测表头一侧设置有传输数据线,所述传输数据线一端与检测控制主机电性连接。

7.作为优选的,所述检测台组件包括:检测台顶盖、检测夹件滑槽、轴承夹件、第一电机、调整转盘和涡状轨道;所述检测台顶盖上端开设有三个检测夹件滑槽,每个所述检测夹件滑槽内均滑动设置有轴承夹件,所述检测台顶盖下方设置有第一电机,所述第一电机的输出轴上同轴固定安装有调整转盘,所述调整转盘上端表面一体化设置有涡状轨道。

8.作为优选的,所述第一电机固定安装在检测台组件下端外壳的内壁上。

9.作为优选的,所述轴承夹件包括:夹件滑块、夹件盖板、夹辊底座、夹辊槽、夹辊盘、夹辊胶圈、调节限位板件、穿杆滑槽、限位穿杆、限位穿杆堵头和限位弹簧;所述夹件滑块上端一体化设置有夹件盖板,所述夹件盖板上端一体化设置有夹辊底座,所述夹辊底座内开设有夹辊槽,所述夹辊槽上下两侧内壁之间转动安装有夹辊盘,所述夹辊盘外圈固定安装有夹辊胶圈;所述夹件滑块开设有穿杆滑槽,所述穿杆滑槽内滑动设置有限位穿杆,所述限位穿杆两端均一体化设置有限位穿杆堵头,每个所述限位穿杆堵头与夹件滑块之间均设置有限位弹簧;所述夹件滑块下端一体化设置有调节限位板件。

10.作为优选的,所述调节限位板件设置在涡状轨道内,所述限位弹簧套设在限位穿杆上。

11.作为优选的,所述调节限位板件包括:限位基板、支撑浮动槽、支撑浮动杆、浮动调节杆滑动座、滑动座限位滑槽、浮动杆滑槽、支撑弹簧、固定调节杆和浮动调节杆;所述限位基板上端表面开设有两个对称的支撑浮动槽,两个所述支撑浮动槽内均开设有浮动杆滑槽,两个所述支撑浮动槽两侧内壁上均开设有滑动座限位滑槽;两个所述浮动杆滑槽内均滑动设置有支撑浮动杆,两个所述滑动座限位滑槽内均滑动设置有浮动调节杆滑动座,两个所述浮动调节杆滑动座与支撑浮动杆一体化设置;两个所述浮动调节杆滑动座与对应的支撑浮动槽两端内壁之间均设置有支撑弹簧;两个所述浮动调节杆滑动座下端均固定安装有浮动调节杆,所述限位基板下端表面中间固定安装有固定调节杆;所述固定调节杆位于两个浮动调节杆前端。

12.作为优选的,所述翻转驱动盖件包括:翻盖板、盖板旋转轴、第二电机安装筒、第二电机、第二电机主轴、花键轴、花键轴套筒、压盘连接轴、驱动压盘和压制弹簧;所述翻盖板两端内侧均固定安装有盖板旋转轴,所述翻盖板上端表面一体化设置有第二电机安装筒,所述第二电机安装筒上端固定安装有第二电机,所述第二电机的输出轴上同轴固定安装有第二电机主轴,所述第二电机主轴下端同轴固定连接有花键轴,所述花键轴外滑动套设有花键轴套筒,所述花键轴套筒下端同轴固定连接有压盘连接轴,所述压盘连接轴下端同轴固定连接有驱动压盘;所述驱动压盘上端与第二电机安装筒内壁之间设置有压制弹簧;

所述花键轴套筒上端滑动设置在花键轴侧面的齿槽内。

13.作为优选的,所述跳动检测组件包括:检测组件支撑架、调节套筒、检测顶针主筒、主筒限位板、表头连接管、浮动顶针、调节旋钮和主筒滑槽;所述检测组件支撑架上端一体化设置有调节套筒,所述调节套筒内滑动设置有检测顶针主筒,所述检测顶针主筒前端设置有浮动顶针,所述检测顶针主筒后端设置有表头连接管;所述调节套筒上端转动贯穿有调节旋钮,所述检测顶针主筒侧面一体化设置有两个主筒限位板,所述检测顶针主筒侧面且位于两个主筒限位板之间开设有主筒滑槽。

14.作为优选的,所述调节旋钮下端设置在主筒滑槽内。

15.本发明提供了一种轴承圈圆面圆周三点式跳动检测装置。具备以下有益效果:本发明首先将轴承圈防止在检测台组件,并触发启动开关,使内部的驱动源工作,使其上的结构同步向外移动,从而能够使轴承圈最终被固定的位置的圆心与上端的翻转驱动盖件下端驱动压盘的圆心相对应,固定之后,翻转翻转驱动盖件,使翻转驱动盖件盖在轴承圈侧面,同时调整跳动检测组件,使其接触在轴承圈的外侧,同时,通过检测控制主机对此时的检测数值归零,以确保数值精确,此时启动翻转驱动盖件上的驱动源,使轴承圈匀速转动,如轴承圈的圆周曲率不平整,就会推动跳动检测组件,使其触发,并将变化值通过传输数据线传输回检测控制主机,相比较现在的轴承圈检测设备,在对轴承圈固定的方式上,具有积极效果;其中,通过启动检测台组件中的第一电机,由于第一电机输出端上的调整转盘上端具有螺距相等的涡状轨道,所以能够使上端的各个调节限位板件之间同步移动,从而能够固定轴承圈最终被固定后的圆心位置,而当涡状轨道旋转通过涡状线特性迫使调节限位板件向圆心或者沿着圆心向外移动时,夹件滑块就会在检测夹件滑槽内滑动,压缩侧面的限位弹簧,由于被限位弹簧作用,使下端的调节限位板件能够克服与涡状轨道侧壁之间的间隙,进一步提高精确度;而通过调节限位板件中的固定调节杆,首先能够确定位置,随后根据两侧的浮动调节杆能够适应不同内外轨道上的位置,通过上端的浮动调节杆滑动座推动压缩其中一侧的支撑弹簧,通过支撑弹簧的反作用力,反向推动,使浮动调节杆活动支撑力,通过两个浮动调节杆和固定调节杆三者之间的相互作用,能够使上端的位置更加稳定,而相比较现有齿排同向的支撑作用力,上述的结构从多角度进行支撑,更加稳定;其中,通过翻转驱动盖件翻转,使其中的驱动压盘压在轴承圈上,并向后压缩压制弹簧,增加驱动压盘与轴承圈之间的摩擦力,而后端花键轴与花键轴套筒之间的滑动配合,能够解决驱动压盘位置移动带动的变化;其中,通过旋转跳动检测组件中的调节旋钮,与下端的主筒滑槽配合,能够调节检测顶针主筒与调节套筒之间的位置,从而能够调节浮动顶针与轴承圈之间的接触距离,从而控制归零的数值,提高精度。

附图说明

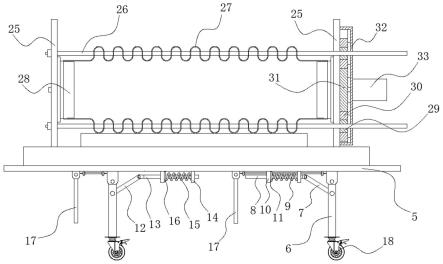

16.图1为本发明的整体结构示意图;图2为本发明另一视角的立体结构示意图;

图3为本发明中检测台组件的立体结构示意图;图4为本发明中检测台组件的另一视角的立体结构示意图;图5为本发明中轴承夹件的立体结构示意图;图6为本发明中轴承夹件另一视角的立体结构示意图;图7为本发明中调节限位板件的立体结构示意图;图8为本发明中调节限位板件另一视角的立体结构示意图;图9为本发明中调节限位板件的俯视结构示意图;图10为本发明图9中c-c线的剖面结构示意图;图11为本发明中翻转驱动盖件的立体结构示意图;图12为本发明中翻转驱动盖件的侧视结构示意图;图13为本发明图12中a-a线的剖面立体结构示意图;图14为本发明中跳动检测组件的整体立体结构示意图;图15为本发明中跳动检测组件的侧视结构示意图;图16为本发明图15中b-b线的剖面立体结构示意图;图17为本发明中调节限位板件受力分析的结构示意图;图18为对应现有技术受力分析的结构示意图。

17.其中,1、工作台;2、检测台支架;3、检测台组件;301、检测台顶盖;302、检测夹件滑槽;303、轴承夹件;3031、夹件滑块;3032、夹件盖板;3033、夹辊底座;3034、夹辊槽;3035、夹辊盘;3036、夹辊胶圈;3037、调节限位板件;3037a、限位基板;3037b、支撑浮动槽;3037c、支撑浮动杆;3037d、浮动调节杆滑动座;3037e、滑动座限位滑槽;3037f、浮动杆滑槽;3037g、支撑弹簧;3037h、固定调节杆;3037i、浮动调节杆;3038、穿杆滑槽;3039、限位穿杆;30310、限位穿杆堵头;30311、限位弹簧;304、第一电机;305、调整转盘;306、涡状轨道;4、翻转驱动盖支架;5、翻转驱动盖件;501、翻盖板;502、盖板旋转轴;503、第二电机安装筒;504、第二电机;505、第二电机主轴;506、花键轴;507、花键轴套筒;508、压盘连接轴;509、驱动压盘;510、压制弹簧;6、跳动检测组件;601、检测组件支撑架;602、调节套筒;603、检测顶针主筒;604、主筒限位板;605、表头连接管;606、浮动顶针;607、调节旋钮;608、主筒滑槽;7、启动开关;8、控制台支架;9、检测控制主机;10、检测表头;11、传输数据线。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

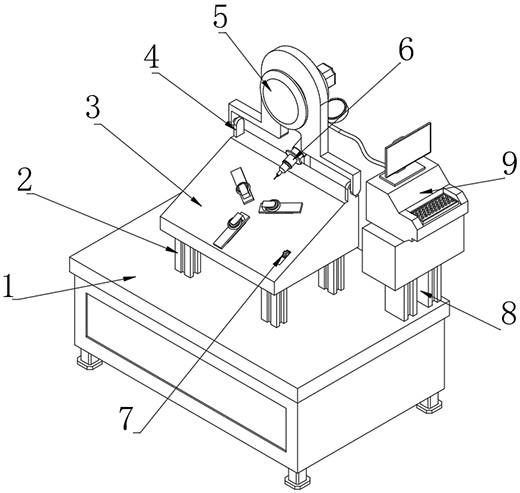

19.如图1至图2所示,本发明实施例提供一种轴承圈圆面圆周三点式跳动检测装置,包括工作台1,所述工作台1上端表面固定安装有若干检测台支架2,所述检测台支架2上端固定安装有用于固定轴承圈的检测台组件3,所述检测台组件3上端两侧均一体化设置有翻转驱动盖支架4,所述翻转驱动盖支架4上转动安装有翻转驱动盖件5;所述检测台组件3后端固定安装有跳动检测组件6,所述检测台组件3前端表面设置有启动开关7,所述工作台1上端表面且位于检测台支架2一侧固定安装有若干控制台支架8,所述控制台支架8上端固

定安装有检测控制主机9;所述跳动检测组件6后端设置有检测表头10,所述检测表头10一侧设置有传输数据线11,所述传输数据线11一端与检测控制主机9电性连接。

20.通过上述的技术方案,首先将轴承圈防止在检测台组件3,并触发启动开关7,使内部的驱动源工作,使其上的结构同步向外移动,从而能够使轴承圈最终被固定的位置的圆心与上端的翻转驱动盖件5下端驱动压盘509的圆心相对应,固定之后,翻转翻转驱动盖件5,使翻转驱动盖件5盖在轴承圈侧面,同时调整跳动检测组件6,使其接触在轴承圈的外侧,同时,通过检测控制主机9对此时的检测数值归零,以确保数值精确,此时启动翻转驱动盖件5上的驱动源,使轴承圈匀速转动,如轴承圈的圆周曲率不平整,就会推动跳动检测组件6,使其触发,并将变化值通过传输数据线11传输回检测控制主机9,相比较现在的轴承圈检测设备,在对轴承圈固定的方式上,具有积极效果。

21.如图1、图3至图4所示,所述检测台组件3包括:检测台顶盖301、检测夹件滑槽302、轴承夹件303、第一电机304、调整转盘305和涡状轨道306;所述检测台顶盖301上端开设有三个检测夹件滑槽302,每个所述检测夹件滑槽302内均滑动设置有轴承夹件303,所述检测台顶盖301下方设置有第一电机304,所述第一电机304的输出轴上同轴固定安装有调整转盘305,所述调整转盘305上端表面一体化设置有涡状轨道306,所述第一电机304固定安装在检测台组件3下端外壳的内壁上。

22.如图3、图5至图6所示,所述轴承夹件303包括:夹件滑块3031、夹件盖板3032、夹辊底座3033、夹辊槽3034、夹辊盘3035、夹辊胶圈3036、调节限位板件3037、穿杆滑槽3038、限位穿杆3039、限位穿杆堵头30310和限位弹簧30311;所述夹件滑块3031上端一体化设置有夹件盖板3032,所述夹件盖板3032上端一体化设置有夹辊底座3033,所述夹辊底座3033内开设有夹辊槽3034,所述夹辊槽3034上下两侧内壁之间转动安装有夹辊盘3035,所述夹辊盘3035外圈固定安装有夹辊胶圈3036;所述夹件滑块3031开设有穿杆滑槽3038,所述穿杆滑槽3038内滑动设置有限位穿杆3039,所述限位穿杆3039两端均一体化设置有限位穿杆堵头30310,每个所述限位穿杆堵头30310与夹件滑块3031之间均设置有限位弹簧30311;所述夹件滑块3031下端一体化设置有调节限位板件3037,所述调节限位板件3037设置在涡状轨道306内,所述限位弹簧30311套设在限位穿杆3039上。

23.通过上述的技术方案,通过启动检测台组件3中的第一电机304,由于第一电机304输出端上的调整转盘305上端具有螺距相等的涡状轨道306,所以能够使上端的各个调节限位板件3037之间同步移动,从而能够固定轴承圈最终被固定后的圆心位置,而当涡状轨道306旋转通过涡状线特性迫使调节限位板件3037向圆心或者沿着圆心向外移动时,夹件滑块3031就会在检测夹件滑槽302内滑动,压缩侧面的限位弹簧30311,由于被限位弹簧30311作用,使下端的调节限位板件3037能够克服与涡状轨道306侧壁之间的间隙,进一步提高精确度。

24.如图5、图7至图10所示,所述调节限位板件3037包括:限位基板3037a、支撑浮动槽3037b、支撑浮动杆3037c、浮动调节杆滑动座3037d、滑动座限位滑槽3037e、浮动杆滑槽3037f、支撑弹簧3037g、固定调节杆3037h和浮动调节杆3037i;所述限位基板3037a上端表面开设有两个对称的支撑浮动槽3037b,两个所述支撑浮动槽3037b内均开设有浮动杆滑槽3037f,两个所述支撑浮动槽3037b两侧内壁上均开设有滑动座限位滑槽3037e;两个所述浮动杆滑槽3037f内均滑动设置有支撑浮动杆3037c,两个所述滑动座限位滑槽3037e内均滑

动设置有浮动调节杆滑动座3037d,两个所述浮动调节杆滑动座3037d与支撑浮动杆3037c一体化设置;两个所述浮动调节杆滑动座3037d与对应的支撑浮动槽3037b两端内壁之间均设置有支撑弹簧3037g;两个所述浮动调节杆滑动座3037d下端均固定安装有浮动调节杆3037i,所述限位基板3037a下端表面中间固定安装有固定调节杆3037h;所述固定调节杆3037h位于两个浮动调节杆3037i前端;通过上述的技术方案,而通过调节限位板件3037中的固定调节杆3037h,首先能够确定位置,随后根据两侧的浮动调节杆3037i能够适应不同内外轨道上的位置,通过上端的浮动调节杆滑动座3037d推动压缩其中一侧的支撑弹簧3037g,通过支撑弹簧3037g的反作用力,反向推动,使浮动调节杆3037i活动支撑力,如图17所示,通过两个浮动调节杆3037i和固定调节杆3037h三者之间的相互作用,能够使上端的位置更加稳定,而相比较现有齿排同向的支撑作用力,上述的结构从多角度进行支撑,更加稳定。

25.如图1、图11至图13所示,所述翻转驱动盖件5包括:翻盖板501、盖板旋转轴502、第二电机安装筒503、第二电机504、第二电机主轴505、花键轴506、花键轴套筒507、压盘连接轴508、驱动压盘509和压制弹簧510;所述翻盖板501两端内侧均固定安装有盖板旋转轴502,所述翻盖板501上端表面一体化设置有第二电机安装筒503,所述第二电机安装筒503上端固定安装有第二电机504,所述第二电机504的输出轴上同轴固定安装有第二电机主轴505,所述第二电机主轴505下端同轴固定连接有花键轴506,所述花键轴506外滑动套设有花键轴套筒507,所述花键轴套筒507下端同轴固定连接有压盘连接轴508,所述压盘连接轴508下端同轴固定连接有驱动压盘509;所述驱动压盘509上端与第二电机安装筒503内壁之间设置有压制弹簧510,所述花键轴套筒507上端滑动设置在花键轴506侧面的齿槽内。

26.通过上述的技术方案,通过翻转驱动盖件5翻转,使其中的驱动压盘509压在轴承圈上,并向后压缩压制弹簧510,增加驱动压盘509与轴承圈之间的摩擦力,而后端花键轴506与花键轴套筒507之间的滑动配合,能够解决驱动压盘509位置移动带动的变化。

27.如图1、图14至图16所示,所述跳动检测组件6包括:检测组件支撑架601、调节套筒602、检测顶针主筒603、主筒限位板604、表头连接管605、浮动顶针606、调节旋钮607和主筒滑槽608;所述检测组件支撑架601上端一体化设置有调节套筒602,所述调节套筒602内滑动设置有检测顶针主筒603,所述检测顶针主筒603前端设置有浮动顶针606,所述检测顶针主筒603后端设置有表头连接管605;所述调节套筒602上端转动贯穿有调节旋钮607,所述检测顶针主筒603侧面一体化设置有两个主筒限位板604,所述检测顶针主筒603侧面且位于两个主筒限位板604之间开设有主筒滑槽608,所述调节旋钮607下端设置在主筒滑槽608内。

28.通过上述的技术方案,通过旋转跳动检测组件6中的调节旋钮607,与下端的主筒滑槽608配合,能够调节检测顶针主筒603与调节套筒602之间的位置,从而能够调节浮动顶针606与轴承圈之间的接触距离,从而控制归零的数值,提高精度,且通过翻转驱动盖件5上的凹槽,能够为调节检测顶针主筒603留出移动空间,检测表头10是一个千分表,表头探头与浮动顶针606连接。

29.如图17和图18所示,图17为发明方案中调节限位板件3037下端的浮动调节杆3037i、固定调节杆3037h与涡状轨道306侧壁之间相接触,涡状轨道306所给出的反作用力的受力分析示意图,而图18为现阶段现有技术中,较接近的三爪卡盘所展示的受力分析示

意图,本发明以图17和图18所示的,简易受力分解图的方式来清晰的对比本发明优于现有技术的受力方式,提升稳定,从而提升检测精确度。

30.工作原理:本发明首先将轴承圈防止在检测台组件3,并触发启动开关7,使内部的驱动源工作,使其上的结构同步向外移动,从而能够使轴承圈最终被固定的位置的圆心与上端的翻转驱动盖件5下端驱动压盘509的圆心相对应,固定之后,翻转翻转驱动盖件5,使翻转驱动盖件5盖在轴承圈侧面,同时调整跳动检测组件6,使其接触在轴承圈的外侧,同时,通过检测控制主机9对此时的检测数值归零,以确保数值精确,此时启动翻转驱动盖件5上的驱动源,使轴承圈匀速转动,如轴承圈的圆周曲率不平整,就会推动跳动检测组件6,使其触发,并将变化值通过传输数据线11传输回检测控制主机9,相比较现在的轴承圈检测设备,在对轴承圈固定的方式上,具有积极效果;其中,通过启动检测台组件3中的第一电机304,由于第一电机304输出端上的调整转盘305上端具有螺距相等的涡状轨道306,所以能够使上端的各个调节限位板件3037之间同步移动,从而能够固定轴承圈最终被固定后的圆心位置,而当涡状轨道306旋转通过涡状线特性迫使调节限位板件3037向圆心或者沿着圆心向外移动时,夹件滑块3031就会在检测夹件滑槽302内滑动,压缩侧面的限位弹簧30311,由于被限位弹簧30311作用,使下端的调节限位板件3037能够克服与涡状轨道306侧壁之间的间隙,进一步提高精确度;而通过调节限位板件3037中的固定调节杆3037h,首先能够确定位置,随后根据两侧的浮动调节杆3037i能够适应不同内外轨道上的位置,通过上端的浮动调节杆滑动座3037d推动压缩其中一侧的支撑弹簧3037g,通过支撑弹簧3037g的反作用力,反向推动,使浮动调节杆3037i活动支撑力,通过两个浮动调节杆3037i和固定调节杆3037h三者之间的相互作用,能够使上端的位置更加稳定,而相比较现有齿排同向的支撑作用力,上述的结构从多角度进行支撑,更加稳定;其中,通过翻转驱动盖件5翻转,使其中的驱动压盘509压在轴承圈上,并向后压缩压制弹簧510,增加驱动压盘509与轴承圈之间的摩擦力,而后端花键轴506与花键轴套筒507之间的滑动配合,能够解决驱动压盘509位置移动带动的变化;其中,通过旋转跳动检测组件6中的调节旋钮607,与下端的主筒滑槽608配合,能够调节检测顶针主筒603与调节套筒602之间的位置,从而能够调节浮动顶针606与轴承圈之间的接触距离,从而控制归零的数值,提高精度。

31.显然,本发明的上述实施例仅仅是为清楚地说明本发明所做的举例,而并非是对本发明实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。