1.本技术实施例涉及光伏技术领域,特别涉及一种太阳能电池及其制造方法、光伏组件。

背景技术:

2.随着光伏发电技术的不断发展与应用,太阳能电池的制造方法以及太阳能电池的结构也获得了广泛的关注。随着太阳能电池封装后形成的光伏组件输出电流的不断提高,光伏组件的内部损耗造成的影响越来越大,为了降低光伏组件内部损耗提高光伏组件的输出功率,目前通常将整片的太阳能电池切割成多片电池后进行封装,以降低太阳能电池串联的电流,进而降低光伏组件的内部损耗。

3.但目前对太阳能电池进行切割的步骤不仅会对太阳能电池造成损伤,甚至会造成太阳能电池隐裂,降低太阳能电池的良率,增加太阳能电池的制备成本。

技术实现要素:

4.本技术实施例提供一种太阳能电池及其制造方法、光伏组件,至少有利于提升太阳能电池的良率。

5.根据本技术一些实施例,本技术实施例一方面提供一种太阳能电池的制造方法,包括:提供用于形成整片电池的初始基底,初始基底具有相对的正面以及背面,初始基底的正面具有初始掺杂层,初始掺杂层内的掺杂元素为n型元素或p型元素;对初始基底进行切片处理,以将初始基底至少分成两片基底,其中,基底具有切片处理所形成的切割面,基底的正面具有掺杂层;对切割面进行修复处理,以降低切割面的粗糙度;进行钝化处理,以形成钝化层,钝化层位于基底的正面,以及位于远离掺杂层的基底的背面。

6.在一些实施例中,进行切片处理之前还包括:形成初始掺杂多晶硅层,初始掺杂多晶硅层位于初始基底的背面、初始基底的初始掺杂层的表面以及初始基底的侧面;进行切片处理后,基底的掺杂层表面、基底的背面以及基底的部分侧面具有掺杂多晶硅层;进行修复处理后还包括:对基底进行去绕镀处理,以去除位于掺杂层表面以及基底侧面的掺杂多晶硅层。

7.在一些实施例中,进行修复处理之前还包括:在基底的掺杂层表面形成保护层;进行修复处理后还包括:去除保护层。

8.在一些实施例中,形成保护层的步骤包括:进行切片处理前,在初始基底的初始掺杂层的表面形成初始保护层;进行切片处理后,基底的掺杂层表面具有保护层。

9.在一些实施例中,修复处理包括:采用碱性溶液对切割面进行处理。

10.在一些实施例中,碱性溶液的温度为45℃~60℃。

11.在一些实施例中,修复处理的工艺时长为30s~50s。

12.在一些实施例中,碱性溶液包括氢氧化钠和过氧化氢的混合溶液,其中,氢氧化钠的浓度为0.5%~1%,过氧化氢的浓度为0.2%~1%。

13.在一些实施例中,进行切片处理后,进行钝化处理前还包括:对基底进行性能检测,并挑拣性能满足预设要求的基底以进行钝化处理。

14.根据本技术一些实施例,本技术实施例另一方面还提供一种太阳能电池,太阳能电池为采用上述实施例所述的太阳能电池的制造方法制备而成,包括:基底,基底具有相对的正面以及背面;掺杂层,掺杂层位于基底的正面;钝化层,钝化层位于远离背面的掺杂层的表面以及基底的背面。

15.在一些实施例中,还包括:掺杂多晶硅层,掺杂多晶硅层位于基底与基底背面的钝化层之间。

16.根据本技术一些实施例,本技术实施例另一方面还提供一种光伏组件,包括:电池串,电池串包括上述实施例中任一项所述的太阳能电池;封装胶膜,封装胶膜用于覆盖电池串的表面;盖板,盖板用于覆盖封装胶膜远离电池串的表面。

17.本技术实施例提供的技术方案至少具有以下优点:本技术实施例提供的技术方案中,初始基底为未进行切片处理的用于形成整片电池的基底,初始基底正面的初始掺杂层用于作为太阳能电池的发射极。相较于将切片处理步骤设置在形成钝化层后,将太阳能电池制备过程中的切片处理步骤设置在形成钝化层前,对未进行钝化处理的太阳能电池进行切片,即可实现对厚度相对较薄且未经过更多高温加工步骤的太阳能电池进行切片处理,有利于降低太阳能电池的碎片风险,提升太阳能电池的良率。并且避免了切片处理对钝化层的损伤,可有效提升太阳能电池的光电转换效率。并且,对切片处理形成的切割面进行修复处理,降低切割面的粗糙度,使切割面更加平整,降低了太阳能电池粗糙的切割面造成的隐裂风险,有利于提升太阳能电池的良率。此外,若在开始加工时就提供切片处理后的分片电池的基底,则需要对后续的加工设备进行改造,以使加工设备满足对更小尺寸的分片电池的基底进行加工的需求。因此,相较于在开始加工时就提供切片处理后的分片电池的基底,将切片处理步骤设置在形成太阳能电池的发射极后,即可实现对更少加工步骤涉及的加工设备进行改造,有利于降低太阳能电池的制造成本。

附图说明

18.一个或多个实施例通过与之对应的附图中的图进行示例性说明,这些示例性说明并不构成对实施例的限定,除非有特别申明,附图中的图不构成比例限制;为了更清楚地说明本技术实施例或传统技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1为本技术一实施例所提供的太阳能电池的制造方法的提供初始基底的步骤示意图;图2为本技术一实施例所提供的太阳能电池的制造方法的形成绒面结构的步骤示意图;图3为本技术一实施例所提供的太阳能电池的制造方法的形成初始掺杂层的步骤示意图;图4为本技术一实施例所提供的太阳能电池的制造方法的形成初始隧穿氧化层以

及形成初始掺杂多晶硅层的步骤示意图;图5为本技术一实施例所提供的太阳能电池的制造方法的切片处理以形成多分片电池的步骤示意图;图6为本技术一实施例所提供的太阳能电池的制造方法的进行修复处理的步骤示意图;图7为本技术一实施例所提供的太阳能电池的制造方法的去绕镀处理的步骤示意图;图8为本技术一实施例所提供的太阳能电池的制造方法的形成钝化层的步骤示意图;图9为本技术一实施例所提供的太阳能电池的制造方法的形成第一电极以及形成第二电极的步骤示意图;图10为本技术一实施例所提供的一种光伏组件的结构示意图。

具体实施方式

20.由背景技术可知,目前将整片的太阳能电池切割成多分片电池的切片处理步骤会对太阳能电池造成损伤,降低太阳能电池的良率。

21.经过分析发现,目前主流的切片处理主要包括以下两种,第一种应用较多的切片处理步为:将用于形成整片电池的基底制备形成整片的太阳能电池后,在制造组件之前对整片的太阳能电池进行切片处理,将切片处理所形成的多分片电池组合做成组件。第二种应用相对较少的切片处理为:从太阳能电池制作起始先对用于形成整片电池的基底进行切片处理,形成分片电池的基底,再经过湿法工艺、高温工艺以及金属化工艺等步骤对分片电池的基底进行加工,直接制备得到多分片电池。其中,第一种切片处理会对太阳能电池的钝化层造成损伤。此外,由于太阳能电池已经具有多层结构,对具有多层结构的太阳能电池进行切片处理还具有较大的碎片风险。第二种切片处理中,由于直接提供切片处理后的用于形成分片电池的基底,则需要对现有的对整片基底进行加工的设备进行改造,或者提供新的适用于分片电池基底的加工设备,因此,应用第二种切片处理制造太阳能电池会增加制备成本。

22.为解决上述问题,本技术实施例提供一种太阳能电池及其制造方法、光伏组件,太阳能电池的制造方法中,初始基底为未进行切片处理的用于形成整片电池的基底,初始基底正面的初始掺杂层用于作为太阳能电池的发射极。相较于将切片处理步骤设置在形成钝化层后,将太阳能电池制备过程中的切片处理步骤设置在形成钝化层前,对未进行钝化处理的太阳能电池进行切片,即可实现对厚度相对较薄且未经过更多高温加工步骤的太阳能电池进行切片处理,有利于降低太阳能电池的碎片风险,提升太阳能电池的良率;并且避免了切片处理对钝化层的损伤,可有效提升太阳能电池的光电转换效率。并且,对切片处理所形成的切割面进行修复处理,降低切割面的粗糙度,使切割面更加平整,降低了太阳能电池粗糙的切割面造成的隐裂风险,有利于提升太阳能电池的良率。此外,若在开始加工时就提供切片处理后的分片电池的基底,则需要对后续的加工设备进行改造,以使加工设备满足对更小尺寸的分片电池的基底进行加工的需求。因此,相较于在开始加工时就提供切片处理后的分片电池的基底,将切片处理步骤设置在形成太阳能电池的发射极后,即可实现对

更少加工步骤涉及的加工设备进行改造,有利于降低太阳能电池的制造成本。

23.下面将结合附图对本技术的各实施例进行详细的阐述。然而,本领域的普通技术人员可以理解,在本技术各实施例中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施例的种种变化和修改,也可以实现本技术所要求保护的技术方案。

24.图1为本技术一实施例所提供的太阳能电池的制造方法的提供初始基底的步骤示意图;图2为本技术一实施例所提供的太阳能电池的制造方法的形成绒面结构的步骤示意图;图3为本技术一实施例所提供的太阳能电池的制造方法的形成初始掺杂层的步骤示意图。

25.参考图1至图3,太阳能电池的制造方法包括:提供用于形成整片电池的初始基底100,初始基底100具有相对的正面101以及背面102,初始基底100的正面101具有初始掺杂层110,初始掺杂层110内的掺杂元素为n型元素或p型元素。

26.初始基底100为用于形成整片电池的基底,在一些实施例中,初始基底100为硅基底,可以包括单晶硅、多晶硅、非晶硅或微晶硅中的一种或多种。在另一些实施例中,基底200的材料还可以为碳化硅、有机材料或多元化合物。多元化合物可以包括但不限于钙钛矿、砷化镓、碲化镉、铜铟硒等材料。示例性地,本技术实施例中初始基底100为硅基底。

27.在一些实施例中,初始基底100的正面101为吸收入射光的受光面,初始基底100的背面102为背光面。在一些实施例中,初始基底100的正面101具有绒面结构,绒面结构可以增加光在太阳能电池片表面的折射次数,有利于提高太阳能电池片对光的吸收利用率,提高太阳能电池的光电转换效率。

28.初始基底100的正面101具有用于作为太阳能电池发射极的初始掺杂层110。初始掺杂层110以及初始掺杂层110以外的初始基底100内均具有掺杂元素,掺杂元素类型为n型或者p型,n型元素可以为磷(p)元素、铋(bi)元素、锑(sb)元素或砷(as)元素等v族元素,p型元素可以为硼(b)元素、铝(al)元素、镓(ga)元素或铟(in)元素等iii族元素。例如,当初始基底100为p型基底时,初始掺杂层110以外的初始基底100的掺杂元素类型为p型,初始掺杂层110的掺杂元素类型为n型。又例如,当初始基底100为n型基底时,初始掺杂层110以外的初始基底100的掺杂元素类型为n型,初始掺杂层110的掺杂元素类型为p型。

29.在一些实施例中,获得具有绒面结构以及具有初始掺杂层110的初始基底100的步骤可以包括:参考图1,提供用于形成整片电池的初始基底100;参考图2,在初始基底100的正面101形成绒面结构,在一些实施例中,可以采用溶液制绒法制备绒面结构。在一个例子中,初始基底100为单晶硅,可以采用碱溶液和醇溶液的混合溶液对初始基底100的表面进行制绒,以形成绒面结构。在另一个例子中,初始基底100为多晶硅,可以采用酸溶液对初始基底100的表面进行制绒,以形成绒面结构。可以理解的是,在另一些实施例中,也可以采用激光制绒工艺或者反应离子刻蚀(reactiveionetching,rie)制绒工艺制备绒面结构。

30.参考图3,形成绒面结构后,在初始基底100的正面101形成初始掺杂层110,具体的,可以对具有绒面结构的初始基底100的正面101进行扩散处理,以形成初始掺杂层110,扩散所形成的初始掺杂层110的掺杂元素类型为p型时,可以采用硼扩散源进行扩散处理。在一些实施例中,扩散处理在初始基底100的侧面103以及背面102也形成了初始掺杂层,因

此,进行扩散处理后,需要利用刻蚀工艺去除初始基底100背面102以及初始基底100侧面103的初始掺杂层。

31.在一些实施例中,进行扩散处理后还包括:对初始基底100的背面102进行抛光处理,以形成抛光面。

32.图4为本技术一实施例所提供的太阳能电池的制造方法的形成初始隧穿氧化层以及形成初始掺杂多晶硅层的步骤示意图。

33.在一些实施例中,太阳能电池为topcon(tunnel oxide passivated contact,隧穿氧化钝化接触)电池,初始基底100为n型基底,初始掺杂层110的掺杂元素类型为p型,参考图4,形成初始掺杂层110后,还包括在初始基底100的背面102形成初始隧穿氧化层120。在一个例子中,可以采用热氧化法在初始基底100的背面102形成初始隧穿氧化层120。在另一个例子中,也可以采用等离子体增强型化学气相沉积工艺在初始基底100的背面102形成初始隧穿氧化层120。

34.继续参考图4,形成初始隧穿氧化层120后还包括:在初始隧穿氧化层120背离初始基底100的表面形成初始掺杂多晶硅层130,需要说明的是,在初始隧穿氧化层120背离初始基底100的表面形成初始掺杂多晶硅层130的同时,在初始掺杂层110远离初始基底100的表面以及初始基底100的侧面103也形成了初始掺杂多晶硅层130。本技术实施例中,在初始掺杂层110远离初始基底100的表面形成的初始掺杂多晶硅层130,有利于在后续的修复处理步骤中,对作为发射极的掺杂多晶硅层进行保护,防止修复处理对发射极造成损伤。

35.其中,以n型基底为初始基底100的topcon电池不仅具有较高的光电转换效率,topcon电池背面的隧穿氧化层和掺杂多晶硅层还具有良好的钝化效果,有利于使得topcon电池背面的能带产生弯曲,从而形成场钝化效果,增加电子隧穿的几率,降低接触电阻,进而提升太阳能电池的开路电压和短路电流,提升太阳能电池的光电转换效率。

36.在一些实施例中,形成初始掺杂多晶硅层130的具体步骤可以包括:可以采用低压化学气相沉积法在初始隧穿氧化层120背离初始基底100的表面、初始基底100的侧面103以及初始掺杂层110远离初始基底100的表面形成多晶硅层,并对多晶硅层进行扩散处理,以形成初始掺杂多晶硅层130。具体的,初始基底100为n型基底时,对多晶硅层进行磷扩散处理,以形成掺杂类型为n型的初始掺杂多晶硅层130。

37.需要说明的是,初始基底100用于形成后续的多分片电池的基底,初始掺杂层110用于形成后续的多分片电池的掺杂层,初始掺杂多晶硅层130用于形成后续的多分片电池的掺杂多晶硅层,初始隧穿氧化层120用于形成后续的多分片电池的隧穿氧化层。

38.图5为本技术一实施例所提供的太阳能电池的制造方法的切片处理以形成多分片电池的步骤示意图。

39.参考图5,对初始基底100进行切片处理,以将初始基底100至少分成两片基底200,需要说明的是,在另一个例子中,基底200也可以为三分片电池的基底或者四分片电池的基底。具体的,可以根据需求对初始基底100进行切片处理,以形成所需数量以及所需尺寸的多分片电池的基底。其中,基底200具有切片处理所形成的切割面204,基底200的正面201具有掺杂层210,基底200的背面202具有隧穿氧化层220和掺杂多晶硅层230,利用切片处理步骤对未进行钝化处理的太阳能电池进行切片,即可实现对厚度相对较薄且未经过更多高温加工步骤的太阳能电池进行切片处理,有利于降低太阳能电池的碎片风险,且避免了切片

处理对钝化层的损伤,可有效提升太阳能电池的光电转换效率。此外,相较于在开始加工时就提供切片处理后的分片电池的基底,将切片处理设置在形成太阳能电池的发射极后,以及设置在形成掺杂多晶硅层230后,可实现对更少加工步骤的加工设备进行改造,有利于降低太阳能电池的制造成本。

40.在一些实施例中,参考图4和图5,可以采用激光切割技术对初始基底100进行切片处理,以将初始基底100至少分成两片基底200。

41.图6为本技术一实施例所提供的太阳能电池的制造方法的进行修复处理的步骤示意图。

42.参考图6,进行切片处理后还包括:对切割面204进行修复处理,以降低切割面204的粗糙度,修复处理使切割面204更加平整,相较于未进行修复处理的较为粗糙的切割面204,平整的切割面有效的降低了太阳能电池在后续的加工步骤中或者组件制造中的隐裂风险,有利于提高太阳能电池的结构稳定性,进而有利于提升太阳能电池的良率。

43.在一些实施例中,修复处理包括:采用碱性溶液对切割面204进行处理。碱性溶液具有去除颗粒物以及去除有机污染物的能力,利用碱性溶液对切割面204进行修复处理,不仅有利于去除由于切片处理所形成的颗粒物以及污染物,还有利于去除切片处理在切割面204形成的毛刺以及棱角,形成平整度更高且粗糙度更低的切割面204,具有较高平整度的切割面204的太阳能电池的结构稳定性更好,有利于在后续的加工过程中以及形成光伏组件的过程中,降低太阳能电池发生隐裂的风险,有利于提高太阳能电池的良率,以及有利于提高太阳能电池的可靠性。此外,修复处理实现去绕镀处理之前的预处理,对切片处理形成的污染物进行去除,有利于后续去绕镀处理的进行。

44.在一些实施例中,碱性溶液包括氢氧化钠和过氧化氢的混合溶液,其中,氢氧化钠的浓度为0.5%~1%,例如可以为0.6%、0.65%、0.7%、0.75%或者0.8%。过氧化氢的浓度为0.2%~1%,例如可以为0.3%、0.35%、0.4%、0.45%或者0.5%。需要说明的是,氢氧化钠的浓度为氢氧化钠的质量占全部溶液质量的百分比,即氢氧化钠的质量百分浓度,过氧化氢的浓度为过氧化氢的质量占全部溶液质量的百分比,即过氧化氢的质量百分浓度。氢氧化钠和过氧化氢的混合溶液可将有机污染物变成水溶性化合物,并在去离子水的冲洗下被去除。且氢氧化钠和过氧化氢的混合溶液具有强氧化性和络合性,能对金属杂质进行氧化使其变成高价离子,然后进一步与碱作用,生成可溶性络合物而随去离子水的冲洗而被去除。因此,利用氢氧化钠和过氧化氢的混合溶液去除切片处理在切割面204形成的毛刺以及棱角外,氢氧化钠和过氧化氢的混合溶液还具有去除有机污染物以及金属污染的效果。此外,若氢氧化钠的浓度和过氧化氢的浓度均处于较高的状态,可能导致混合溶液发生剧烈的反应,不仅无法进行修复处理过程,还具有一定的安全隐患。若氢氧化钠和过氧化氢中的一者的浓度处于较高的状态,不仅无法促进修复处理的进行,还会造成溶液的浪费。若氢氧化钠的浓度和过氧化氢的浓度均处于较低的状态,则无法保证修复处理对切割面204的粗糙度进行有效的修复。因此,将氢氧化钠的浓度设置为0.5%~1%,过氧化氢的浓度设置为0.2%~1%,有利于保证修复处理步骤稳定且有效的进行。

45.在一些实施例中,碱性溶液的温度为45℃~60℃,例如,可以为46℃、50℃、52℃、54℃或者58℃。碱性溶液的温度过高,可能对基底200背面102的掺杂多晶硅层230造成损伤,影响太阳能电池的性能,碱性溶液的温度过低,则无法对切片处理形成的污染物以及切割

面204的粗糙度进行有效的处理,因此将碱性溶液的温度设置为45℃~60℃,不仅有利于避免修复处理对太阳能电池的性能造成影响,还有利于对切割面204的粗糙度进行有效的修复。

46.在一些实施例中,修复处理的工艺时长为30s~50s,例如,可以为35s、40s、42s、45s或者48s。修复处理的工艺时长过长,可能对基底200背面202的掺杂多晶硅层230造成损伤,影响太阳能电池的性能;修复处理的工艺时长过短,可能导致无法对切片处理形成的污染物进行有效去除,以及无法对切割面204的粗糙度进行有效的修复,因此将修复处理的工艺时长设置为30s~50s,不仅有利于避免修复处理对太阳能电池的性能造成影响,还有利于对切割面204的粗糙度进行有效的修复。

47.图7为本技术一实施例所提供的太阳能电池的制造方法的去绕镀处理的步骤示意图。

48.参考图7,进行修复处理后还包括:对基底200进行去绕镀处理,以去除位于掺杂层210表面以及位于基底200侧面203的掺杂多晶硅层。具体的,可以利用酸混合液去除位于基底200侧面203以及掺杂层210表面的掺杂多晶硅层,在一些实施例中,酸混合液可以包括氢氟酸、硝酸或者硫酸。

49.可以理解的是,在一些实施例中,进行切片处理之前,初始掺杂层110远离初始基底100的表面不具有初始掺杂多晶硅层130,进行切片处理以及修复处理之前还包括:在初始掺杂层110远离初始基底100的表面形成初始保护层(未示出),初始保护层有利于在后续的修复处理中,防止修复处理对发射极造成损伤。进行切片处理后,基底200的掺杂层210表面的初始保护层作为保护层(未示出),用于在修复处理步骤中对掺杂层210进行保护。并且,进行修复处理后还包括:去除掺杂层210表面的保护层。在一些实施例中,保护层的材料可以为绝缘材料,例如,氮化硅或者氮氧化硅等。

50.在一些实施例中,进行切片处理后还包括:对基底200进行性能检测,并挑拣性能满足预设要求的基底200以进行钝化处理。如此,有利于及时发现切片处理后性能未满足预设要求的电池片,例如,及时去除具有内部隐裂的电池片;有利于避免对性能未满足预设要求的电池片进行后续的制造步骤,进而有利于降低太阳能电池的制备成本。

51.图8为本技术一实施例所提供的太阳能电池的制造方法的形成钝化层的步骤示意图。

52.参考图8,进行钝化处理,以形成钝化层,钝化层位于基底200的正面201,以及位于基底200的背面202。钝化层有利于减少太阳能电池中的载流子复合,提升太阳能电池的光电转换效率。具体的,钝化层包括第一钝化层240和第二钝化层250,第一钝化层240位于掺杂多晶硅层230远离基底200的表面,第二钝化层250位于掺杂层210远离基底200的表面。在一些实施例中,第一钝化层240为单层结构,第二钝化层250也为单层结构,在另一些实施例中,第一钝化层240为叠层结构,第二钝化层250也为叠层结构。在另一些实施例中,第一钝化层240和第二钝化层250中的一者为单层结构,另一者为叠层结构。

53.第一钝化层240的材料可以包括氮化硅、氮氧化硅、碳氮氧化硅或者碳氧化硅中的至少一种。第二钝化层250的材料可以包括氧化铝或氮化硅中的至少一种。

54.图9为本技术一实施例所提供的太阳能电池的制造方法的形成第一电极以及形成第二电极的步骤示意图。

55.参考图9,进行钝化处理后还包括:形成用于收集载流子的第一电极260和第二电极270,第一电极260位于第一钝化层240背离掺杂多晶硅层230的表面,且第一电极260贯穿第一钝化层240与掺杂多晶硅层230相接触,第二电极270位于第二钝化层250背离基底200的表面,且第二电极270贯穿第二钝化层250与掺杂层210相接触。具体的,可以采用丝网印刷工艺和烧结工艺在第一钝化层240背离掺杂多晶硅层230的表面形成第一电极260,以及采用丝网印刷工艺和烧结工艺在第二钝化层250背离掺杂层210的表面形成第二电极270。其中,第一电极260的材料可以为铝、银、镍、金、钼或铜中一种或多种,第二电极270的材料可以为铝、银、镍、金、钼或铜中一种或多种。

56.上述实施例提供的太阳能电池的制造方法中,提供的初始基底100为未进行切片处理的用于形成整片电池的基底,初始基底100的正面101形成有作为太阳能电池发射极的初始掺杂层110,切片处理为在形成发射极后且形成钝化层前进行的步骤,利用切片处理对未进行钝化处理的太阳能电池进行切片,即可实现对厚度相对较薄且未经过更多高温加工步骤的太阳能电池进行切片处理,有利于降低太阳能电池的碎片风险,且避免了切片处理对钝化层的损伤,可有效提升太阳能电池的光电转换效率。并且,对切片处理形成的切割面204进行修复处理,降低切割面204的粗糙度,使切割面204更加平整,具有较高平整度的切割面204的太阳能电池的结构稳定性更好,有利于在后续的加工过程中以及形成光伏组件的过程中,降低太阳能电池发生隐裂的风险,有利于提高太阳能电池的良率,以及有利于提高太阳能电池的可靠性。此外,相较于在开始加工时就提供切片处理后的分片电池的基底,将切片处理步骤设置在形成太阳能电池的发射极后,即可实现对更少加工步骤涉及的加工设备进行改造,有利于降低太阳能电池的制造成本。

57.根据本技术一些实施例,本技术实施例另一方面还提供一种太阳能电池,太阳能电池为采用前述实施例中任一项所述的太阳能电池的制造方法制备而成,需要说明的是,与前述实施例相同或者相应的部分,可参考前述实施例,以下将不做赘述。

58.参考图9,太阳能电池包括:基底200,基底200具有相对的正面201以及背面202;掺杂层210,掺杂层210位于基底200的正面201;钝化层,钝化层位于远离背面202的掺杂层210的表面以及基底200的背面202。

59.其中,太阳能电池可以为半片电池或者其他多分片电池,基底200为分片电池的基底,基底200的材料可以为硅,基底200的正面201为吸收入射光的受光面,基底200的背面202为背光面,且基底200的正面201具有绒面结构。基底200内具有掺杂元素,掺杂元素类型为n型或者p型。

60.掺杂层210用于作为太阳能电池的发射极,当掺杂层210以外的基底200的掺杂元素类型为p型时,掺杂层210的掺杂元素类型为n型。又例如,当掺杂层210以外的基底200的掺杂元素类型为n型时,掺杂层210的掺杂元素类型为p型。

61.继续参考图9,在一些实施例中,太阳能电池还包括隧穿氧化层220和掺杂多晶硅层230,隧穿氧化层220位于基底200的背面202,掺杂多晶硅层230位于隧穿氧化层220远离基底200的表面,也就是说,掺杂多晶硅层230位于基底200背面202的隧穿氧化层220与后续形成的钝化层之间。隧穿氧化层220和掺杂多晶硅层230应用于具有较高的光电转换效率的topcon电池,topcon电池背面的隧穿氧化层220和掺杂多晶硅层230具有良好的钝化效果,使得基底200背面202的能带产生弯曲,从而形成场钝化效果,增加电子隧穿的几率,降低接

触电阻,进而提升太阳能电池的开路电压和短路电流,有利于提升太阳能电池的光电转换效率。

62.参考图9,太阳能电池还包括钝化层,钝化层包括位于掺杂多晶硅层230远离基底200的表面的第一钝化层240,以及位于掺杂层210远离基底200的表面的第二钝化层250,钝化层有利于减少太阳能电池中的载流子复合,进而有利于提升太阳能电池的光电转换效率。

63.上述实施例提供的太阳能电池中,经过切片处理和修复处理的切割面204具有粗糙度更低且平整度更高的特点,因此,太阳能电池具有较低的隐裂风险,使得太阳能电池具有较高的良率。

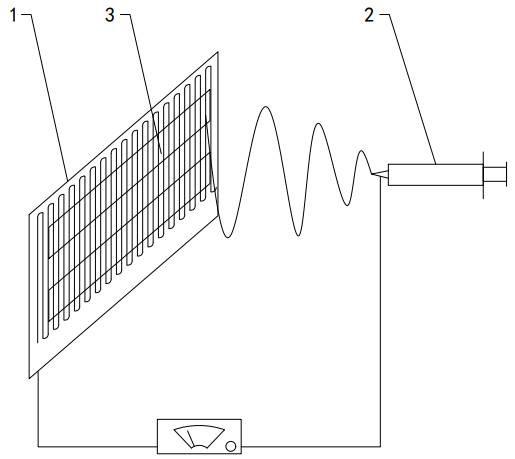

64.图10为本技术一实施例所提供的一种光伏组件的结构示意图。

65.参考图10,本技术实施例另一方面还提供一种光伏组件,包括:电池串,电池串包括上述实施例中任一项所述的太阳能电池20;封装胶膜21,封装胶膜21用于覆盖电池串的表面;盖板22,盖板22用于覆盖封装胶膜21远离电池串的表面。

66.其中,多个太阳能电池20串联或并联组成电池串,封装胶膜21可以为eva或poe等有机封装胶膜,封装胶膜21覆盖在电池串的表面以密封保护电池串。在一些实施例中,封装胶膜21包括分别覆盖在电池串表面的两侧的第一封装胶膜和第二封装胶膜。盖板22可以包括第一盖板以及第二盖板,第一盖板用于覆盖第一封装胶膜远离电池串的表面,第二盖板用于覆盖第二封装胶膜远离电池串的表面,盖板22可以为玻璃盖板或塑料盖板等用于保护电池串的盖板,盖板22覆盖在封装胶膜21背离电池串的表面。

67.由于采用上述实施例提供的太阳能电池的制造方法所形成的太阳能电池20具有较高的良率,因此,由太阳能电池20构成的光伏组件也具有较优的结构稳定性以及性能稳定性。

68.需要说明的是,图中的太阳能电池或光伏组件为示例。

69.本领域的普通技术人员可以理解,上述各实施方式是实现本技术的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本技术的精神和范围。任何本领域技术人员,在不脱离本技术的精神和范围内,均可作各自更动与修改,因此本技术的保护范围应当以权利要求限定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。