1.本实用新型涉及锂电池相关技术领域,尤其是指一种锂离子电池焊接组装结构。

背景技术:

2.锂电池是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池。1912年锂金属电池最早由gilbert n. lewis提出并研究。20世纪70年代时,m. s. whittingham提出并开始研究锂离子电池。由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高。随着科学技术的发展,锂电池已经成为了主流。

3.在组装锂电池的过程中,原先的组装支架是采用无极耳式镍片作为导流镍片,以及bms与排线分离式的工艺进行组装的,这种组装方式需要额外用到排线,故障率高,安全性低,在生产操作上更加繁琐,更加容易出错,生产制作的综合成本更高,由于原先配套的导流镍片为无极耳式镍片,所以该样式镍片的采样线需直接焊接于电池的表面,这容易对电池造成热伤害。

技术实现要素:

4.本实用新型是为了克服现有技术中锂电池的组装过程操作繁琐,安全性低的不足,提供了一种方便组装,安全性高的锂离子电池焊接组装结构。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种锂离子电池焊接组装结构,包括电池本体、bms板、上支架和下支架,所述电池本体和bms板均安装在上支架和下支架之间,所述bms板置于电池本体的侧面,所述电池本体的上端和电池本体的下端均设有连接镍片,所述连接镍片和电池本体相连接,所述连接镍片上设有极耳,所述极耳和bms板相连接。

7.将原有的bms与电池本体分离式工艺设计成一体式bms工艺,把电池本体和bms板共同安装在上支架和下支架之间,形成更加紧密的一个整体,并采用带有极耳的连接镍片来代替原来的无极耳式镍片,连接镍片的极耳可直接连接在一体式bms上的对应采样点,使得锂电池与bms之间不用再通过线材连接,免去排线的使用,彻底排除了由排线被挤压、破损等造成的不安全隐患,使得锂离子电池pack组装起来方便快捷,有效提高了整体生产效率,组装过程安全可靠,提高了产品一致性和安全性。

8.作为优选,所述上支架的下端面设有与电池本体的上端相匹配的电池上卡孔,所述电池本体的上端安装在电池上卡孔内,所述下支架的上端面设有与电池本体的下端相匹配的电池下卡孔,所述电池本体的下端安装在电池下卡孔内。通过电池上卡孔和电池下卡孔的配合对电池本体进行定位安装,防止固定出错。

9.作为优选,所述电池上卡孔的上开口处固定有上挡片,所述电池下卡孔的下开口处固定有下挡片。起到电池本体的限位作用。

10.作为优选,所述电池本体上端的连接镍片置于上支架的上端面,所述电池本体上端的连接镍片穿过电池上卡孔焊接在电池本体的上端,所述电池本体下端的连接镍片置于

下支架的下端面,所述电池本体下端的连接镍片穿过电池下卡孔焊接在电池本体的下端。结构简单,连接方便。

11.作为优选,所述上支架的下端面还设有与bms板的上端相匹配的bms上卡槽,所述bms板的上端安装在bms上卡槽内,所述下支架的上端面还设有与bms板的下端相匹配的bms下卡槽,所述bms板的下端安装在bms下卡槽内。通过bms上卡槽和bms下卡槽的配合对bms板进行定位安装,防止固定出错。

12.作为优选,所述bms上卡槽的侧壁上设有上卡槽侧开口,所述上卡槽侧开口的位置与位于电池本体上端的极耳的位置相匹配,所述bms下卡槽的侧壁上设有下卡槽侧开口,所述下卡槽侧开口的位置与位于电池本体下端的极耳的位置相匹配。电池本体上端的连接镍片上的极耳通过上卡槽侧开口与bms板的上端直接连接,电池本体下端的连接镍片上的极耳通过下卡槽侧开口与bms板的下端直接连接,免去排线的使用,彻底排除了由排线被挤压、破损等造成的不安全隐患。

13.本实用新型的有益效果是:使得电池本体和bms板形成了一个紧密的整体;使得锂电池与bms之间不用再通过线材连接,免去排线的使用,彻底排除了由排线被挤压、破损等造成的不安全隐患;使得锂离子电池pack组装起来方便快捷,有效提高了整体生产效率,组装过程安全可靠,提高了产品一致性和安全性。

附图说明

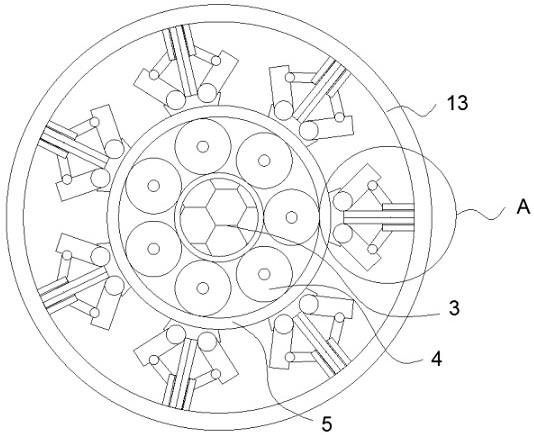

14.图1是本实用新型的结构示意图;

15.图2是图1中上支架的仰视图;

16.图3是图1中下支架的俯视图;

17.图4是图1中连接镍片的结构示意图。

18.图中:1. 上支架,2. 电池本体,3. 下支架,4. 连接镍片,5. 电池上卡孔,6. 上挡片,7. bms上卡槽,8. 上卡槽侧开口,9. 电池下卡孔,10. 下挡片,11. bms下卡槽,12. 下卡槽侧开口,13. 极耳。

具体实施方式

19.下面结合附图和具体实施方式对本实用新型做进一步的描述。

20.如图1所述的实施例中,一种锂离子电池焊接组装结构,包括电池本体2、bms板、上支架1和下支架3,电池本体2和bms板均安装在上支架1和下支架3之间,bms板置于电池本体2的侧面,电池本体2的上端和电池本体2的下端均设有连接镍片4,连接镍片4和电池本体2相连接,如图4所示,连接镍片4上设有极耳13,极耳13和bms板相连接。

21.如图2和图3所示,上支架1的下端面设有与电池本体2的上端相匹配的电池上卡孔5,电池本体2的上端安装在电池上卡孔5内,下支架3的上端面设有与电池本体2的下端相匹配的电池下卡孔9,电池本体2的下端安装在电池下卡孔9内。

22.电池上卡孔5的上开口处固定有上挡片6,电池下卡孔9的下开口处固定有下挡片10。

23.电池本体2上端的连接镍片4置于上支架1的上端面,电池本体2上端的连接镍片4穿过电池上卡孔5焊接在电池本体2的上端,电池本体2下端的连接镍片4置于下支架3的下

端面,电池本体2下端的连接镍片4穿过电池下卡孔9焊接在电池本体2的下端。

24.上支架1的下端面还设有与bms板的上端相匹配的bms上卡槽7,bms板的上端安装在bms上卡槽7内,下支架3的上端面还设有与bms板的下端相匹配的bms下卡槽11,bms板的下端安装在bms下卡槽11内。

25.bms上卡槽7的侧壁上设有上卡槽侧开口8,上卡槽侧开口8的位置与位于电池本体2上端的极耳13的位置相匹配,bms下卡槽11的侧壁上设有下卡槽侧开口12,下卡槽侧开口12的位置与位于电池本体2下端的极耳13位置相匹配。

26.安装时,电池本体2的上端和电池本体2的下端分别安装在上支架1的电池上卡孔5内和下支架3的电池下卡孔9内,bms板的上端和bms板的下端分别安装在上支架1的bms上卡槽7内和下支架3的bms下卡槽11内,电池本体2上端的连接镍片4穿过电池上卡孔5焊接在电池本体2的上端,电池本体2下端的连接镍片4穿过电池下卡孔9焊接在电池本体2的下端,电池本体2上端的连接镍片4上的极耳通过上卡槽侧开口8与bms板的上端直接连接,电池本体2下端的连接镍片4上的极耳通过下卡槽侧开口12与bms板的下端直接连接。

技术特征:

1.一种锂离子电池焊接组装结构,其特征是,包括电池本体(2)、bms板、上支架(1)和下支架(3),所述电池本体(2)和bms板均安装在上支架(1)和下支架(3)之间,所述bms板置于电池本体(2)的侧面,所述电池本体(2)的上端和电池本体(2)的下端均设有连接镍片(4),所述连接镍片(4)和电池本体(2)相连接,所述连接镍片(4)上设有极耳(13),所述极耳(13)和bms板相连接。2.根据权利要求1所述的一种锂离子电池焊接组装结构,其特征是,所述上支架(1)的下端面设有与电池本体(2)的上端相匹配的电池上卡孔(5),所述电池本体(2)的上端安装在电池上卡孔(5)内,所述下支架(3)的上端面设有与电池本体(2)的下端相匹配的电池下卡孔(9),所述电池本体(2)的下端安装在电池下卡孔(9)内。3.根据权利要求2所述的一种锂离子电池焊接组装结构,其特征是,所述电池上卡孔(5)的上开口处固定有上挡片(6),所述电池下卡孔(9)的下开口处固定有下挡片(10)。4.根据权利要求2所述的一种锂离子电池焊接组装结构,其特征是,所述电池本体(2)上端的连接镍片(4)置于上支架(1)的上端面,所述电池本体(2)上端的连接镍片(4)穿过电池上卡孔(5)焊接在电池本体(2)的上端,所述电池本体(2)下端的连接镍片(4)置于下支架(3)的下端面,所述电池本体(2)下端的连接镍片(4)穿过电池下卡孔(9)焊接在电池本体(2)的下端。5.根据权利要求1所述的一种锂离子电池焊接组装结构,其特征是,所述上支架(1)的下端面还设有与bms板的上端相匹配的bms上卡槽(7),所述bms板的上端安装在bms上卡槽(7)内,所述下支架(3)的上端面还设有与bms板的下端相匹配的bms下卡槽(11),所述bms板的下端安装在bms下卡槽(11)内。6.根据权利要求5所述的一种锂离子电池焊接组装结构,其特征是,所述bms上卡槽(7)的侧壁上设有上卡槽侧开口(8),所述上卡槽侧开口(8)的位置与位于电池本体(2)上端的极耳(13)的位置相匹配,所述bms下卡槽(11)的侧壁上设有下卡槽侧开口(12),所述下卡槽侧开口(12)的位置与位于电池本体(2)下端的极耳(13)位置相匹配。

技术总结

本实用新型公开了一种锂离子电池焊接组装结构,旨在提供一种方便组装,安全性高的锂离子电池焊接组装结构。它包括电池本体、BMS板、上支架和下支架,电池本体和BMS板均安装在上支架和下支架之间,BMS板置于电池本体的侧面,电池本体的上端和电池本体的下端均设有连接镍片,连接镍片和电池本体相连接,连接镍片上设有极耳,极耳和BMS板相连接。本实用新型的有益效果是:使得电池本体和BMS板形成了一个紧密的整体;使得锂电池与BMS之间不用再通过线材连接,免去排线的使用,彻底排除了由排线被挤压、破损等造成的不安全隐患;使得锂离子电池PACK组装起来方便快捷,有效提高了整体生产效率,组装过程安全可靠,提高了产品一致性和安全性。和安全性。和安全性。

技术研发人员:范海明 陶德华 黄青山

受保护的技术使用者:长兴德立科技有限公司

技术研发日:2021.12.01

技术公布日:2022/5/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。