1.本发明属于废旧动力锂离子电池回收领域,具体涉及一种废旧磷酸铁锂回收制备电池级磷酸铁的方法。

背景技术:

2.随着新能源汽车呈爆发性增长,电动汽车中若动力电池处理不当,锂电池中诸多金属元素均会对人体健康产生重大危害,另一方面也会造成资源浪费。目前,磷酸铁锂电池回收的方法主要有干法高温固相修复法和湿法冶金回收法。干法高温修复法先通过机械分选的方法将正极材料进行机械粉碎,再通过高温煅烧去除有机粘结剂,使磷酸铁锂粉末与铝箔分离,得到磷酸铁锂正极材料。湿法冶金回收采用酸浸将废旧磷酸铁锂正极溶解,以碳酸锂和磷酸铁的形式回收,溶解废旧磷酸铁锂常采用h2so4、hcl、h3po4等强酸作为浸出剂,这会导致酸性或碱性废水、废气及废渣等二次污染的产生。

3.例如申请公布号cn110643814a公开了一种除铝及废旧磷酸铁锂电池回收的方法,在基于铁粉还原,加入尿素、六次甲基四胺和磷酸二氢铵等ph调整剂协同调节含杂质酸性溶液的ph,将溶液体系中的杂质离子以磷酸盐沉淀的形式去除,效果良好;但由于引入其它杂质离子会大量损失磷源,同时多余的铁粉也易进入到再生的电池中,影响电池的性能。申请公布号cn101916889a公开了一种锂离子动力电池回收制备磷酸铁锂的方法,该方法在分离磷酸铁锂正极活性材料后用无机酸浸出锂离子、铁离子和磷酸根,然后加入锂源或铁源和抗坏血酸,控制ph值得到沉淀,最后经混合、干燥和煅烧得到磷酸铁锂,该方法虽然采用共沉淀方法制备得到磷酸铁锂,但是并没有考虑到溶液中的杂质等会通过共沉淀进入到制备的磷酸铁锂产品中,最终影响磷酸铁锂正极材料的电化学性能。在上述回收方法中,虽然都能实现对磷酸铁锂电池的回收,但是最终回收产物的纯度较低,难以满足在正极材料的直接应用;其次,上述方法工艺步骤繁杂,流程步骤多,试剂消耗量大,成本高。

技术实现要素:

4.针对废旧磷酸铁锂电池材料回收得到磷酸铁的效率低、杂质含量较高的技术问题,本发明提出一种废旧磷酸铁锂回收制备电池级磷酸铁的方法,通过有机酸和添加剂在含有锂离子、亚铁离子及杂质离子的粉料中,对杂质离子的高校选择性浸出,实现废旧磷酸铁锂电池材料中杂质的高效分离,整个回收过程制备的磷酸铁纯度高,实现废旧磷酸铁锂电池的绿色、高附加值回收利用。

5.为了达到上述目的,本发明的技术方案是这样实现的:

6.一种废旧磷酸铁锂回收制备电池级磷酸铁的方法,其特征在于,包括以下步骤:

7.(1)采用有机酸与添加剂组成的浸出液将废旧磷酸铁锂材料浸出溶解,固液分离后,得到含锂和杂质的滤液及磷酸铁滤渣;

8.(2)将步骤(1)得到的磷酸铁滤渣采用硫酸进行溶解、调节ph进行重结晶处理,之后过滤分离得到沉淀固体,将其干燥、粉碎、煅烧得到电池级磷酸铁。

9.所述浸出液包括有机酸与添加剂。

10.所述有机酸为甲酸、乙酸、草酸、柠檬酸或抗坏血酸其中任意一种或两种以上。

11.所述废旧磷酸铁锂材料与浸出液的固液比为50~200g/l。

12.优选的,所述废旧磷酸铁锂材料与浸出液的固液比为100g/l。

13.所述浸出液中的有机酸的浓度为0.05~2mol/l。

14.所述添加剂为氯化铵、氯化钠、氯化铁中其中任意一种或两种以上。

15.所述浸出液中的添加剂浓度为0.05~2mol/l。

16.所述浸出液的ph值为1.0~5。

17.所述步骤(1)中浸出溶解的时间为0.5~6h。

18.所述步骤(1)中浸出溶解的温度为20~90℃。

19.将步骤(1)得到的含锂和杂质的滤液经除杂并蒸发浓缩后加入纯碱溶液,使锂元素以碳酸锂形式沉淀,过滤分离得到电池级碳酸锂。

20.本发明的有益效果:本发明主要是利用有机酸和添加剂体系对含有锂离子、亚铁离子及杂质离子的粉料中,在酸性条件下,对杂质离子的高校选择性浸出,滤液中fe含量极低,实现废旧磷酸铁锂电池材料中杂质的高效分离,整个回收过程制备的磷酸铁纯度高,不含有li、cu、al、ni和co等杂质。回收过程绿色高效,不会产生酸性或碱性废水、废气及废渣,完全区别于现有技术中现将废旧磷酸铁锂材料溶解后再通过沉淀的方式制备磷酸铁。本发明所提取的磷酸铁完全满足电池的应用标注,为后续实现废旧磷酸铁锂电池的高附加值回收利用奠定基础。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

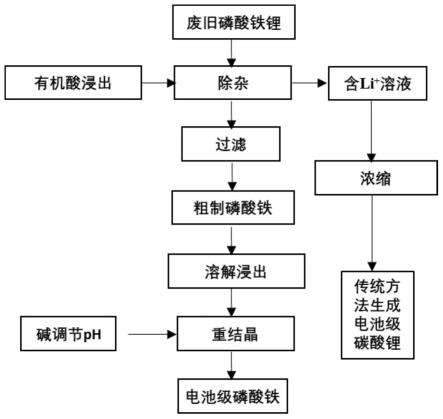

22.图1为本发明流程示意图;

23.图2为实例1中回收的磷酸铁的xrd图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1

26.一种废旧磷酸铁锂粉回收制备电池级磷酸铁的方法,制备流程如图1所示,具体生产步骤如下:

27.(1)将10g磷酸铁锂黑粉材料,按照100g/l的固液比加入到100ml柠檬酸和氯化钠组成的浸出液中,其中柠檬酸浓度为1mol/l,氯化钠溶液浓度为1mol/l,浸出温度为60℃,浸出时间为3h,浸出液ph为4.0,溶解后进行固液分离得到含锂和杂质的滤液和磷酸铁滤

渣;

28.(2)将步骤(1)得到的含锂和杂质的滤液除杂并蒸发浓缩后加入碳酸钠溶液,使锂元素以碳酸锂形式沉淀得到电池级碳酸锂;

29.(3)将步骤(1)得到的磷酸铁滤渣采用硫酸溶液进行溶解、重复溶解浸出2次进行重结晶提纯处理,最终得到的磷酸铁固体采用纯水洗涤若干次后至上清液为中性后,鼓风干燥120℃烘干后,得到含结晶水的磷酸铁粉末;干燥后粉末经管式炉,空气气氛下,650℃煅烧5h后制备得到电池级磷酸铁材料,xrd测试结果如图(2)所示。

30.实施例2

31.一种废旧磷酸铁锂粉回收制备电池级磷酸铁的方法,具体生产步骤如下:

32.(1)将10g磷酸铁锂黑粉材料,按照100g/l的固液比加入到100ml甲酸和氯化钠组成的浸出液中,其中甲酸浓度为1mol/l,氯化钠溶液浓度为0.5mol/l,浸出温度为60℃,浸出时间为3h,浸出液ph为4.0,溶解后进行固液分离得到含锂和杂质的滤液和磷酸铁滤渣;

33.(2)将步骤(1)得到的含锂和杂质的滤液除杂并蒸发浓缩后加入碳酸钠溶液,使锂元素以碳酸锂形式沉淀得到电池级碳酸锂;

34.(3)将步骤(1)得到的磷酸铁滤渣采用硫酸溶液进行溶解、重复溶解浸出2次进行重结晶提纯处理,最终得到的磷酸铁固体采用纯水洗涤若干次后至上清液为中性后,鼓风干燥120℃烘干后,得到含结晶水的磷酸铁粉末;干燥后粉末经管式炉,空气气氛下,650℃煅烧5h后制备得到电池级磷酸铁材料。

35.实施例3

36.一种废旧磷酸铁锂粉回收制备电池级磷酸铁的方法,具体生产步骤如下:

37.(1)将10g磷酸铁锂黑粉材料,按照100g/l的固液比加入到100ml乙酸和氯化钠组成的浸出液中,其中乙酸浓度为1mol/l,氯化钠溶液浓度为1mol/l,浸出温度为60℃,浸出时间为3h,浸出液ph为4.0,溶解后进行固液分离得到含锂和杂质的滤液和磷酸铁滤渣;

38.(2)将步骤(1)得到的含锂和杂质的滤液除杂并蒸发浓缩后加入碳酸钠溶液,使锂元素以碳酸锂形式沉淀得到电池级碳酸锂;

39.(3)将步骤(1)得到的磷酸铁滤渣采用硫酸溶液进行溶解、重复溶解浸出2次进行重结晶提纯处理,最终得到的磷酸铁固体采用纯水洗涤若干次后至上清液为中性后,鼓风干燥120℃烘干后,得到含结晶水的磷酸铁粉末;干燥后粉末经管式炉,空气气氛下,650℃煅烧5h后制备得到电池级磷酸铁材料。

40.实施例4

41.一种废旧磷酸铁锂粉回收制备电池级磷酸铁的方法,具体生产步骤如下:

42.(1)将10g磷酸铁锂黑粉材料,按照100g/l的固液比加入到100ml草酸和氯化钠组成的浸出液中,其中草酸浓度为1mol/l,氯化钠溶液浓度为1mol/l,浸出温度为60℃,浸出时间为3h,浸出液ph为4.0,溶解后进行固液分离得到含锂和杂质的滤液和磷酸铁滤渣;

43.(2)将步骤(1)得到的含锂和杂质的滤液除杂并蒸发浓缩后加入碳酸钠溶液,使锂元素以碳酸锂形式沉淀得到电池级碳酸锂;

44.(3)将步骤(1)得到的磷酸铁滤渣采用硫酸溶液进行溶解、重复溶解浸出2次进行重结晶提纯处理,最终得到的磷酸铁固体采用纯水洗涤若干次后至上清液为中性后,鼓风干燥120℃烘干后,得到含结晶水的磷酸铁粉末;干燥后粉末经管式炉,空气气氛下,650℃

煅烧5h后制备得到电池级磷酸铁材料。

45.实施例5

46.一种废旧磷酸铁锂粉回收制备电池级磷酸铁的方法,具体生产步骤如下:

47.(1)将10g磷酸铁锂黑粉材料,按照100g/l的固液比加入到100ml抗坏血酸和氯化钠组成的浸出液中,其中抗坏血酸浓度为1mol/l,氯化钠溶液浓度为1mol/l,浸出温度为60℃,浸出时间为3h,浸出液ph为4.0,溶解后进行固液分离得到含锂和杂质的滤液和磷酸铁滤渣;

48.(2)将步骤(1)得到的含锂和杂质的滤液除杂并蒸发浓缩后加入碳酸钠溶液,使锂元素以碳酸锂形式沉淀得到电池级碳酸锂;

49.(3)将步骤(1)得到的磷酸铁滤渣采用硫酸溶液进行溶解、重复溶解浸出2次进行重结晶提纯处理,最终得到的磷酸铁固体采用纯水洗涤若干次后至上清液为中性后,鼓风干燥120℃烘干后,得到含结晶水的磷酸铁粉末;干燥后粉末经管式炉,空气气氛下,650℃煅烧5h后制备得到电池级磷酸铁材料。

50.实施例6

51.一种废旧磷酸铁锂粉回收制备电池级磷酸铁的方法,具体生产步骤如下:

52.(1)将10g磷酸铁锂黑粉材料,按照100g/l的固液比加入到100ml柠檬酸和氯化铵组成的浸出液中,其中柠檬酸浓度为0.05mol/l,氯化铵溶液浓度为1mol/l,浸出温度为20℃,浸出时间为6h,浸出液ph为5,溶解后进行固液分离得到含锂和杂质的滤液和磷酸铁滤渣;

53.(2)将步骤(1)得到的含锂和杂质的滤液除杂并蒸发浓缩后加入碳酸钠溶液,使锂元素以碳酸锂形式沉淀得到电池级碳酸锂;

54.(3)将步骤(1)得到的磷酸铁滤渣采用硫酸溶液进行溶解、重复溶解浸出2次进行重结晶提纯处理,最终得到的磷酸铁固体采用纯水洗涤若干次后至上清液为中性后,鼓风干燥120℃烘干后,得到含结晶水的磷酸铁粉末;干燥后粉末经管式炉,空气气氛下,650℃煅烧5h后制备得到电池级磷酸铁材料。

55.实施例7

56.一种废旧磷酸铁锂粉回收制备电池级磷酸铁的方法,具体生产步骤如下:

57.(1)将10g磷酸铁锂黑粉材料,按照100g/l的固液比加入到100ml柠檬酸和氯化钠组成的浸出液中,其中柠檬酸浓度为2mol/l,氯化钠溶液浓度为2mol/l,浸出温度为60℃,浸出时间为0.5h,浸出液ph为1,溶解后进行固液分离得到含锂和杂质的滤液和磷酸铁滤渣;

58.(2)将步骤(1)得到的含锂和杂质的滤液除杂并蒸发浓缩后加入碳酸钠溶液,使锂元素以碳酸锂形式沉淀得到电池级碳酸锂;

59.(3)将步骤(1)得到的磷酸铁滤渣采用硫酸溶液进行溶解、重复溶解浸出2次进行重结晶提纯处理,最终得到的磷酸铁固体采用纯水洗涤若干次后至上清液为中性后,鼓风干燥120℃烘干后,得到含结晶水的磷酸铁粉末;干燥后粉末经管式炉,空气气氛下,650℃煅烧5h后制备得到电池级磷酸铁材料。

60.实施例8

61.一种废旧磷酸铁锂粉回收制备电池级磷酸铁的方法,具体生产步骤如下:

62.(1)将10g磷酸铁锂黑粉材料,按照100g/l的固液比加入到100ml柠檬酸和氯化铁组成的浸出液中,其中柠檬酸浓度为1mol/l,氯化铁溶液浓度为0.05mol/l,浸出温度为90℃,浸出时间为3h,浸出液ph为5,溶解后进行固液分离得到含锂和杂质的滤液和磷酸铁滤渣;

63.(2)将步骤(1)得到的含锂和杂质的滤液除杂并蒸发浓缩后加入碳酸钠溶液,使锂元素以碳酸锂形式沉淀得到电池级碳酸锂;

64.(3)将步骤(1)得到的磷酸铁滤渣采用硫酸溶液进行溶解、重复溶解浸出2次进行重结晶提纯处理,最终得到的磷酸铁固体采用纯水洗涤若干次后至上清液为中性后,鼓风干燥120℃烘干后,得到含结晶水的磷酸铁粉末;干燥后粉末经管式炉,空气气氛下,650℃煅烧5h后制备得到电池级磷酸铁材料。

65.对比例

66.一种废旧磷酸铁锂粉回收制备电池级磷酸铁的方法,具体生产步骤如下:

67.(1)将10g磷酸铁锂黑粉材料,按照100g/l的固液比加入到100ml硫酸和双氧水组成的浸出液中,其中硫酸浓度为2mol/l,双氧水的添加量为10vol%,浸出温度为90℃,浸出时间为2h,浸出液ph为1.5,溶解后进行固液分离得到含锂和杂质的滤液和磷酸铁滤渣;

68.(2)将步骤(1)得到的含锂和杂质的滤液除杂并蒸发浓缩后加入碳酸钠溶液,使锂元素以碳酸锂形式沉淀得到电池级碳酸锂;

69.(3)将步骤(1)得到的磷酸铁滤渣采用硫酸溶液进行溶解、重复溶解浸出2次进行重结晶提纯处理,最终得到的磷酸铁固体采用纯水洗涤若干次后至上清液为中性后,鼓风干燥120℃烘干后,得到含结晶水的磷酸铁粉末;干燥后粉末经管式炉,空气气氛下,650℃煅烧5h后制备得到磷酸铁材料。

70.测试例

71.首先对实施例1-4及对比例5中含锂和杂质的滤液中的元素组成进行icp测试,如表1所示,实施例1-4滤液中fe含量明显低于对比例,而cu、al、ni和co的含量相差无几,本发明不同与采用强酸对金属离子的全部溶解,证明采用的有机酸和添加剂体系对除铁外的其他杂质离子有明显选择性析出的能力。当采用强酸作为浸出液时,需对滤液进行二次沉淀获取磷酸铁材料,而本发明只需对滤渣进行处理,其提取效率及磷酸铁提取率得到明显提高。本发明所提取的磷酸铁材料的元素组成如表2所示,所制备的电池级磷酸铁材料中不含有li、cu、al、ni和co等杂质,纯度能够达到电池级标准。

72.表1

73.含量(ppm)licufealnicomn实施例11.49511.21.1751.10.2940.2480.291实施例21.229.805.7751.6710.2870.2740.275实施例30.6725.352.0251.0410.2530.2690.28实施例40.4933.448.750.3080.1150.2800.303对比例5.7212.337.92.420.3470.2880.335

74.表2

[0075] feplinicomncual原始黑粉百分含量(%)21.2611.862.70.360.30.365.621.26

除杂后百分含量(%)30.715.5000000

[0076]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。