1.本发明涉及环境保护和固体废物处理利用技术领域,尤其涉及一种粗硫酸钠的资源化利用方法。

背景技术:

2.许多化工生产过程中会产生大量的副产物硫酸钠,如化纤行业,每生产1吨化纤就有0.5-0.8吨na2so4产生,全国化纤总产量达数千万吨,副产物na2so4的量达数千万吨之大,迅猛发展的新能源产业,如三元前驱体材料是镍钴锰的氢氧化物ni

x

coymn

(1-x-y)

(oh)2,一般是以镍、钴、锰的硫酸盐为原料,用氢氧化钠和氨水为沉淀剂反应生成的,其生产工艺过程需要消耗大量的氢氧化钠,同时产生大量的硫酸钠于工艺废水中,废水处理工艺将得到大量的副产物硫酸钠(元明粉),这些副产物硫酸钠,有的其中含有氯化钠、硫酸铵等其他盐类,有的还残留小部分有机杂质和重金属,不能直接用于下游生产,只能做固废处置,费用高且易造成二次污染,我们把这种工业副产物硫酸钠统称为粗硫酸钠。

3.目前,粗硫酸钠的处理方法主要有:安全填埋和重结晶提纯作为产品销售。前者占用宝贵的土地资源且容易造成土壤盐碱化和地下水污染;后者设备庞大,能耗大,成本高,产生的价值不足以弥补成本支出,给企业带来很大的经济负担,制得的硫酸钠附加值低,销售市场有限,并且工艺过程易造成污染,粗硫酸钠的处置成为相关行业的难题,解决这一难题,实现粗硫酸钠的资源化利用,创造好的经济效益和环境效益具有重要意义。

4.相关技术中提供了一种化纤行业大量副产物硫酸钠的资源化利用方法,该方法第一步,将硫酸钠高温煅烧还原成硫化钠;第二步,将生成的硫化钠溶解成溶液,与氧化锌反应,生成氢氧化钠溶液和不溶于水的硫化锌,制得的氢氧化钠溶液再用于化纤生产;第三步,将第二步得到的硫化锌煅烧得到氧化锌和二氧化硫,二氧化硫进一步转化得到硫酸,氧化锌返回到第一步用于制备氢氧化钠。

5.然而该方法主要存在如下缺点:该方法只能处理硫酸钠为单一组分的盐,不能处理氯化钠和硫酸钠的混合盐。

技术实现要素:

6.本发明的主要目的是提供一种粗硫酸钠资源化利用的方法,以解决相关技术中只能处理硫酸钠为单一组分的盐的技术问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种粗硫酸钠的资源化利用方法,包括以下步骤:

9.将粗硫酸钠进行还原,并形成硫化钠溶液。

10.将硫化钠溶液与氯气进行第一反应得到硫磺和氯化钠溶液。

11.将氯化钠溶液进行电解,得到氢氧化钠溶液和氯气,并将产生的氯气提供至硫化钠溶液以进行第一反应。

12.根据本技术的实施方式,将粗硫酸钠进行还原,并形成硫化钠溶液的步骤包括:

13.将粗硫酸钠与煤粉按重量比100:21~23的比例混合,于800~1100℃煅烧还原,将反应物粗碱熔体冷却至700℃,破碎后于75~80℃用碱液热溶成液体,再经静置、过滤得到硫化钠溶液。

14.根据本技术的实施方式,碱液为包含na2s的溶液,碱液的浓度为3%-5%,碱液的温度为20~50℃。

15.根据本技术的实施方式,煤粉为无烟煤,固定碳含量大于70%。

16.根据本技术的实施方式,在将硫化钠溶液与氯气进行第一反应得到硫磺和氯化钠溶液的步骤中:

17.硫化钠溶液的浓度为15-23%,氯气的流量为7m3/min~11m3/min,将第一反应得到的硫磺和氯化钠溶液分离。

18.根据本技术的实施方式,氯化钠溶液进行电解的电解条件为:电压为5v~15v。氯化钠溶液的浓度为21%~26%。

19.根据本技术的实施方式,还包括:将硫磺氧化后生产硫酸。

20.根据本技术的实施方式,将硫磺氧化后生产硫酸的步骤包括:

21.将硫磺熔融,在压力为3.5~4.5mpa、温度为800~1000℃的条件下燃烧,生成烟气。

22.将烟气压缩,降温至140~150℃,调节压强至7.3~8.6mpa,与水反应,得到硫酸。

23.上述粗硫酸钠的资源化利用方法,通过较为简单成熟的工艺步骤,组合起来生成氢氧化钠,可以有效地将包含氯化钠和硫酸钠的粗硫酸钠转化成市场需求大的氢氧化钠,实现了钠元素和硫元素的完全循环,既可充分利用资源,保护环境,又可创造很大的经济效益和环境效益,对实现相关行业绿色发展具有重大的意义。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

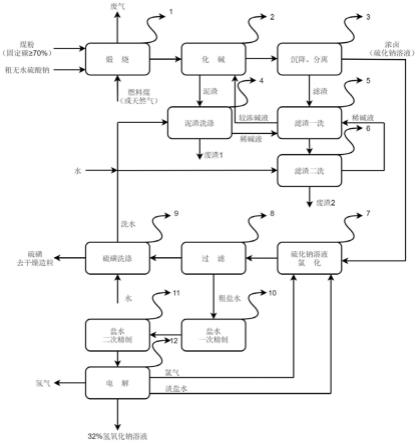

25.图1是本技术一实施方式的粗硫酸钠资源化利用的方法的工艺流程示意图。

具体实施方式

26.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明的一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

27.本技术实施例公开一种粗硫酸钠的资源化利用方法,包括以下步骤:

28.s100:将粗硫酸钠进行还原,并形成硫化钠溶液。

29.在一些实施例中,所述将粗硫酸钠进行还原,并形成硫化钠溶液的步骤包括:

30.将粗硫酸钠与煤粉按重量比100:21~23的比例混合,于800~1100℃煅烧还原,将反应物粗碱熔体冷却至700℃,破碎后于75~80℃用碱液热溶成液体,再经静置、过滤得到

硫化钠溶液。

31.具体地,将粗硫酸钠与煤粉煅烧还原,并形成硫化钠溶液。其中,煤粉为无烟煤,固定碳含量大于70%,最好>80%。硫酸钠煅烧还原包含有煅烧工序、化碱工序、沉降分离工序、一、二级洗渣工序等。

32.所述煅烧工序主要设备是转炉。无水粗硫酸钠按照煤粉与纯硫酸钠质量比为19~25%的比例配料混合均匀,用自动上料机从炉头连续送入转炉内,天然气从炉尾逆流喷入炉膛内燃烧,将炉内物料加热到1050-1100℃煅烧还原成粗碱热熔体。主要化学反应如下:

33.na2so4 2c=na2s 2 co2ꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

34.粗碱热熔体从炉尾连续排出,自然冷却至700℃左右,由砸碱机砸成碎块,送入所述化碱工序的热溶槽中用洗渣的碱液(即包含na2s的溶液,如包含na2s的水溶液)进行浸取,热溶产生的含na2s质量分数15%~23%的浓碱进入所述沉降分离工序,经自然沉降后,上层清液即为浓卤(硫化钠溶液),送入氯化工序。

35.在硫酸钠煅烧还原的过程会产生废渣,废渣包括化碱工序产生的泥渣和沉降、分离工序产生的滤渣。泥渣经过泥渣洗涤工序,得到废渣1。滤渣经过滤渣一洗和滤渣二洗,得到废渣2。废渣1和废渣2水洗至硫化钠含量低于1%,中和处理后外送做为制砖材料。

36.s200:将所述硫化钠溶液与氯气进行第一反应得到硫磺和氯化钠溶液。

37.在一些实施例中,在所述将所述硫化钠溶液与氯气进行第一反应得到硫磺和氯化钠溶液的步骤中:

38.所述硫化钠溶液的浓度为15-23%,所述氯气的流量为7~11m3/min,将第一反应得到的硫磺和氯化钠溶液分离。

39.具体地,将所述15%~23%的硫化钠溶液送入氯化反应器,反应器通入氯气氯化。通过调节氯气流量和冷却水冷却,控制反应温度60-80℃,反应压力为常压,氯气流量7m3/min-11m3/min,反应时间约2小时,反应终点ph=7.0,化学反应如下:

40.na2s cl2=2nacl s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

41.反应终止后继续搅拌30分钟,反应物经真空过滤,滤渣为细粒状硫磺,滤液即为粗氯化钠溶液。

42.细粒状硫磺用水洗涤至cl-经agno3检测合格,经干燥、熔融造粒后为成品硫磺。成品硫磺可出售或用于制酸。洗水可以返回s100的泥渣洗涤、滤渣一洗和滤渣二洗中的一个或几个工序。

43.滤液即为粗氯化钠溶液,含氯化钠21%~26%,各项指标达到电解用粗盐水的要求,送入电解工序。

44.s300:将所述氯化钠溶液进行电解,得到氢氧化钠溶液和氯气,并将产生的氯气提供至所述硫化钠溶液以进行所述第一反应。

45.所述氯化钠溶液进行电解的电解条件为:电压为5v~15v;所述氯化钠溶液的浓度为21%~26%。

46.具体地,在s200步骤制得的粗氯化钠溶液为粗盐水,其中含有ca

2

、mg

2

以及so

42-离子、游离氯和悬浮物。经过两次精制可以满足电解要求。一次精制:先加入10%na2so3脱除游离氯,然后依次分别加入精制剂na2co3,naoh,bacl2,使盐水中ca

2

、mg

2

以及so

42-离子生成caco3,mg(oh)2和baso4沉淀依次析出,澄清后的溶液经膜过滤后,进入二次盐水精制。其

主要工艺设备是螯合树脂塔,采用三塔式流程,塔的运行与再生处理及其周期性切换程序控制,由程序控制器plc实现。精制盐水泵入高位槽,经加热至65-85℃后注入电解槽,精盐水在直流电作用下进行电解,产生出氯气,氢气和32%烧碱,电解反应如下:

47.2nacl 2h2o=2naoh h2 cl2ꢀꢀꢀ

(3)

48.氯气返回s200用于硫化钠溶液氯化,电解槽产出的淡盐水返回到氯化工序,在氯化前与硫化钠溶液混合配成混合溶液,氯化后盐水浓度21%~26%,波美度23~24。

49.在一些实施例中,还包括:

50.s400:将硫磺氧化后生产硫酸。

51.将硫磺氧化后生产硫酸的步骤包括:

52.s401:将硫磺熔融,在压力为3.5~4.5mpa、温度为800~1000℃的条件下燃烧,生成烟气。

53.s402:将烟气压缩,降温至140~150℃,调节压强至7.3~8.6mpa,与水反应,得到硫酸。

54.具体地,硫磺熔融呈液态,可以经叶片式液硫过滤器制取精制液硫,再通过雾化磺枪喷入焚硫炉,在压力为3.5~4.5mpa、温度为800~1000℃的条件下燃烧,生成烟气。在该过程中,精制液硫首先与氧气反应生成so2,so2在高压和高温作用下进一步氧化生成so3。即烟气中主要成分为so3。so3与水反应生成硫酸。

55.上述粗硫酸钠的资源化利用方法,通过较为简单成熟的工艺步骤,组合起来生成氢氧化钠,可以有效地将包含氯化钠和硫酸钠的粗硫酸钠转化成市场需求大的氢氧化钠,实现了钠元素和硫元素的完全循环,既可充分利用资源,保护环境,又可创造很大的经济效益和环境效益,对实现相关行业绿色发展具有重大的意义。

56.而在相关技术中如化纤行业大量副产物硫酸钠的资源化利用方法中,除了该方法只能处理硫酸钠为单一组分的盐,不能处理氯化钠和硫酸钠的混合盐的不足之外,该方法存在如下缺点:1.利用该方法生产的氢氧化钠溶液含有一定量的zn(一般是以zno

22-形式存在),该氢氧化钠溶液用于生产化纤没有问题,因为化纤生产时要添加znso4,显然不适用其他行业;2.该方法是利用氧化锌作为中间物料,通过氧化锌的循环转化实现的,氧化锌价值较高,循环转化过程有损失,这样,一方面会导致成本升高,另一方面,损失的锌绝大部分是以粉尘的形式排放,对大气和地表水会造成污染。

57.与相关技术相比,本发明的有益效果是:

58.1.本发明所述的粗硫酸钠可以理解为硫酸钠混合物,即粗硫酸钠包括硫酸钠和其他杂质,其中的硫酸钠的含量相对较高。粗硫酸钠可以是芒硝、元明粉和副产物硫酸钠等等。粗硫酸钠通常包含一定量的氯化钠、氯化铵和硫酸铵。

59.在一些常规的粗硫酸钠的资源化利用方法中,氯化钠等其他盐类会干扰部分反应的进行,影响最终的产物,故而需要将粗硫酸钠进行预处理,提前将氯化钠等其他盐类进行分离,这种分离较为困难,如需要通过特定渗透膜进行分离,分离效率较低,这使得粗硫酸钠的资源化利用方法的效率较低,导致最终的成本较高。显然,本发明使用的粗硫酸钠不需要对氯化钠和硫酸钠进行提前分离(因为氯化钠是下一步骤s200的目标产物),对于含硫酸铵或氯化铵的粗硫酸钠,在煅烧时混入相应量的纯碱一起煅烧,然后将尾气中的氨回收即可,这样节省了工序,降低了生成成本。

60.2.利用电解产生的氯气将硫化钠溶液氯化,如此一来,电解副产物氯气得到了综合利用,避免了氯碱工业由于氯气消耗不平衡带来的限产问题,使得氢氧化钠的生产不受氯气滞销的制约。

61.3.硫化钠氯化产生了硫磺,硫磺可以直接销售,现场使用硫酸的也可以制成硫酸供现场生产使用。

62.4.电解产生的氢气可以作为清洁能源使用,也可以用作加氢产品的氢源,如双氧水的生产等。

63.实施例1

64.煅烧还原:如图1所示,煅烧还原系统包括煅烧1、化碱2、沉降分离3、泥渣洗涤4、滤渣一洗5和滤渣二洗6。将100g化纤副产物无水芒硝(含95%硫酸钠)与23g固定碳含量为70%的白煤混合磨碎至-200目后,将其置于200ml刚玉坩埚中,然后放入气氛保护高温反应炉中,反应炉尾气导入到液碱吸收瓶中吸收酸性气体后排放,反应炉先通入n2约10分钟,置换炉内空气,继续通入n2,开始升温,当温度升至920℃时,吸收瓶中气泡突然增多,反应开始,继续升温,气泡剧烈增加,约10分钟后,气泡减少,至炉温升至1050℃时,气泡平稳(基本是n2),此时反应基本结束,继续升温至1150℃并保温30分钟后停止加热,煅烧1反应完成,反应耗时约60分钟。继续通入n2,在n2保护下冷却至250℃以下,打开炉门,取出干锅,将干锅中物料转移至180ml75℃的热水中于75℃搅拌浸出6小时,化碱2完成,过滤得到硫化钠溶液,滤饼用自来水洗涤2次,每次用水10ml,洗水并入硫化钠溶液中(这些操作相当于沉降分离3、泥渣洗涤4和滤渣一洗5和滤渣二洗6),得硫化钠溶液241.7g,分析硫化钠含量为20.2%,硫化钠收率为93.56%。

65.硫化钠氯化:如图1所示,氯化系统包含有硫化钠溶液氯化7、过滤8和硫磺洗涤9。取200g上述制得的硫化钠溶液加到250ml不锈钢搅拌高压反应釜中,高压釜配有压力表、温度计、ph计、氯气入口和尾气出口,氯气管道和ph计插入液面以下,开启搅拌,此时釜内温度28℃,ph>14,缓慢通入氯气保持釜内微正压,硫化钠溶液与氯气反应,溶液ph值开始下降,釜内物料温度缓慢上升,当ph=7时,停止通氯气,此时温度为43℃,通氯时间45分钟。继续搅拌30分钟,硫化钠溶液氯化7完成,打开高压釜,将物料倒入500ml烧杯中,然后抽滤,用滤液将高压釜中的物料洗至上述烧杯中,再倒入布氏漏斗中过滤,滤饼用清水洗涤2次,每次用水10ml,洗水并入滤液中,滤饼为细粒状硫磺,在100℃下干燥后重量16.8g,硫磺回收率94.2%,滤液为粗氯化钠溶液,重量236g,氯化钠含量25.23%,含硫酸钠0.23%,氯化钠收率98.25%。

66.氯化钠溶液电解:取上述制得的粗氯化钠溶液,其为粗盐水,其中含有ca

2

、mg

2

以及so

42-离子、游离氯和悬浮物,经过两次精制可以满足电解要求。一次精制:先加入10%na2so3脱除游离氯,然后分别加入精制剂na2co3,naoh,bacl2,使盐水中ca

2

、mg

2

以及so

42-离子生成caco3,mg(oh)2和baso4沉淀析出,澄清后的溶液经膜过滤后。进入二次盐水精制,其主要工艺设备是螯合树脂塔,采用三塔式流程,塔的运行与再生处理及其周期性切换程序控制,由程序控制器plc实现。精制盐水泵入高位槽,经加热至65-85℃后注入电解槽,精盐水在直流电作用下进行电解,电压为5v~15v,产生出氯气,氢气和氢氧化钠。

67.实施例2

68.和实施例1不同之处在于,原料粗硫酸钠来自由硫酸镍、硫酸锰和硫酸钴生产三元

前驱体ni

x

coymn

(1-x-y)

的废水中回收的副产物元明粉,其中含硫酸钠95%,氯化钠3.5%,水份1.5%。

69.其余步骤同实施例1。

70.其中,在煅烧还原步骤中,得硫化钠溶液244.3g,分析硫化钠含量为20.0%,氯化钠含量为1.2%,硫化钠收率为93.64%。

71.硫化钠氯化步骤中,滤液为粗氯化钠溶液,重量239g,氯化钠含量25.56%,含硫酸钠0.35%,氯化钠收率97.90%,得硫磺15.7g,含量99.5%,硫磺收率95.12%。

72.实施例3

73.和实施例1不同之处在于,1.原料粗硫酸钠来自钒冶炼的废水中回收的副产物硫酸钠,其中含硫酸钠68%,硫酸铵20.2%,氯化铵0.8%,水份9%;2.原料中配纯碱18g,用来将粗硫酸钠中的硫酸铵和氯化铵转化成氨气,进入尾气系统回收氨水,3.白煤22g。

74.其余步骤同实施例1。

75.其中,在煅烧还原步骤中,得硫化钠溶液229.3g,分析硫化钠含量为20.5%,硫化钠收率为95.33%。

76.硫化钠氯化步骤中,滤液为粗氯化钠溶液,重量251g,氯化钠含量24.46%,含硫酸钠0.18%,氯化钠收率98.39%,得硫磺16.31g,含量99.1%,硫磺收率96.1%。

77.实施例结果如表1、表2所示:

78.表1.原料来源及主要质量指标

[0079][0080]

表2.产品粗氯化钠溶液和硫磺的收率和主要质量指标

[0081][0082]

注:“综合回收率”是s100和s200两个步骤回收率的乘积。

[0083]

其中,氯化钠工业盐为符合国标gb/t5462-2015规定的氯化钠工业盐。

[0084]

上述结果表明,1.本发明实施例使用的原料来源于化学纤维、三元前驱体和湿法冶炼行业,虽然粗硫酸钠所含其他盐类杂质不同,但都可以制得合格的氯化钠溶液,制得的硫磺基本达到合格品质量要求;2.所制得的氯化钠溶液各项质量指标优于工业盐的标准,完全满足离子交换膜法烧碱的要求,利用本发明所制得的氯化钠溶液完全可以用于离子交换膜烧碱的原料,即可以用于离子交换膜法电解食盐水而制成烧碱。

[0085]

本发明的上述技术方案中,以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的技术构思下,利用本发明说明书及附图内容所作的等效结构

变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。