1.本发明涉及高氯酸钾生产技术领域,具体为一种改性高氯酸钾生产工艺。

背景技术:

2.高氯酸钾为白色粉末或无色斜方晶系结晶体,密度2.52g/cm3,熔点610℃。微溶于水,不溶于醚。性质较氯酸钾稳定,在熔点时会分解为氯化钾与氧气,属强氧化剂,与碳、硫、磷或有机物混合易发生燃烧爆炸。高氯酸钾主要用于烟花爆竹的生产,使用时需要与可燃物及助剂混合,但高氯酸钾储存时易结块,流动性会变差,配料时很难与其他物料混合均匀并且存在安全隐患,影响其使用。

技术实现要素:

3.本发明要解决的技术问题是克服现有的缺陷,提供一种改性高氯酸钾生产工艺,生产不易结块、流动性好且不影响所生产烟花爆竹正常效果的高氯酸钾,可以有效解决背景技术中的问题。

4.为实现上述目的,本发明提供如下技术方案:一种改性高氯酸钾生产工艺,包括以下步骤:步骤一,高氯酸钾溶液离心分离母液并初步除去水分,得到高氯酸钾湿晶;步骤二,将高氯酸钾湿晶和表面活性剂加入到混料机构中进行充分混合,得到高氯酸钾湿晶混合原料;步骤三,将高氯酸钾湿晶混合原料运输到第一绞龙内,并通过干燥单元进行干燥,得到干燥的高氯酸钾;步骤四,将干燥的高氯酸钾通过旋风分离器分离湿空气,然后通过第二绞龙运输并在第二绞龙内运输高氯酸钾的同时加入分散剂,将高氯酸钾和分散剂送入到粉碎机进行粉碎,得到改性高氯酸钾;步骤五,将改性高氯酸钾通过自动包装机进行包装。

5.作为本发明的一种优选技术方案,所述混料机构包括用于混合高氯酸钾湿晶和表面活性剂的混料斗,所述混料斗的底部连接有排料管,所述混料斗内壁的顶部通过固定架安装有驱动电机,驱动电机的输出轴连接有传动杆,所述传动杆周面的上部且位于所述混料斗内腔的位置处设置有多个搅拌架,所述传动杆周面的中部连接有与混料斗内腔底部相配合的清理架,所述传动杆周面的底部连接有位于排料管内的螺旋输送叶片。

6.作为本发明的一种优选技术方案,所述传动杆和所述搅拌架均为空心结构,所述搅拌架与所述混料斗相对应的端面设有多个喷气嘴,所述传动杆周面的上部设有连接环架,所述连接环架的周面开设有固定槽,所述固定槽底部开设有多个与所述传动杆内部连通的通风孔,所述固定槽内转动连接有空心连接环,所述空心连接环的外周面连接有连接气管,所述连接气管的端部连接有第一鼓风机,所述空心连接环的内外周面均开设有与所述通风孔和所述连接气管配合的通风槽。

7.作为本发明的一种优选技术方案,所述干燥单元包括热风箱的一端通过进风管连接有第二鼓风机,所述热风箱的另一端通过排风管与第一绞龙连接,所述热风箱的一端设有蒸汽换热管,所述热风箱的另一端设有电加热器,所述蒸汽换热管的两端且位于所述热风箱外部的位置处分别安装有第一电磁阀和第二电磁阀。

8.作为本发明的一种优选技术方案,所述表面活性剂具体为十二烷基硫酸钠。

9.作为本发明的一种优选技术方案,所述表面活性剂的添加比例为1-5%,所述表面活性剂的浓度为1-10%。

10.作为本发明的一种优选技术方案,所述分散剂具体为二氧化硅粉末。

11.作为本发明的一种优选技术方案,所述分散剂的添加比例为0.1-1%。

12.作为本发明的一种优选技术方案,所述第二绞龙的一端与旋风分离器连接,所述第二绞龙的另一端连接有第一袋滤器,第一袋滤器通过管道与旋风分离器连接,所述第一袋滤器的顶部通过管道连接有第一引风机。

13.作为本发明的一种优选技术方案,所述粉碎机的排料管连接有第二袋滤器,所述第二袋滤器的底部连接有用于包装的排料管道,所述第二袋滤器的顶部通过管道连接有第二引风机,所述第二袋滤器和所述第一袋滤器之间通过管道连接有空压机。

14.作为本发明的一种优选技术方案,所述第二绞龙的壳体通过管道连接有用于添加分散剂的分散剂添加箱。

15.与现有技术相比,本发明的有益效果是:本改性高氯酸钾生产工艺得到的改性高氯酸钾,流动性增强,结块速度大大降低,避免结块的高氯酸钾与其他烟火药剂摩擦引起燃烧爆炸发生安全事故,加工使用时不需破碎和过筛就能使用,提高了生产效率,并且改性后的高氯酸钾流动性增加,更利于与其他材料混合均匀,保证了烟火药剂的效果和安全。

附图说明

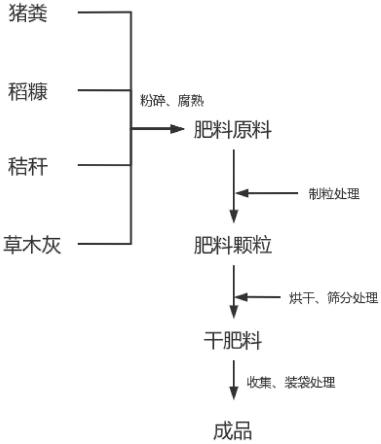

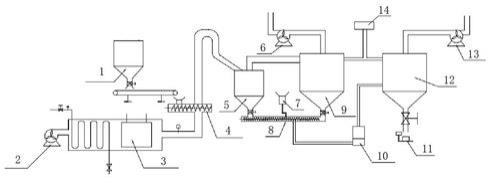

16.图1为本发明生产工艺示意图;图2为本发明干燥单元结构示意图;图3为本发明混料机构结构示意图;图4为本发明a处细节结构示意图。

17.图中:混料机构1、驱动电机101、传动杆102、混料斗103、搅拌架104、清理架105、螺旋输送叶片106、排料管107、喷气嘴108、第一鼓风机109、连接气管1010、空心连接环1011、通风孔1012、固定槽1013、挡料环1014、连接环架1015、第二鼓风机2、进风管201、第一电磁阀202、热风箱203、蒸汽换热管204、第二电磁阀205、排风管206、电加热器3、第一绞龙4、旋风分离器5、第一引风机6、分散剂添加箱7、第二绞龙8、第一袋滤器9、粉碎机10、自动包装机11、第二袋滤器12、第二引风机13、空压机14。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.请参阅图1-4,本发明提供一种技术方案:一种改性高氯酸钾生产工艺,包括以下步骤:步骤一,高氯酸钾溶液离心分离母液并初步除去水分,得到高氯酸钾湿晶;步骤二,将高氯酸钾湿晶和表面活性剂加入到混料机构1中进行充分混合,得到高氯酸钾湿晶混合原料;步骤三,将高氯酸钾湿晶混合原料运输到第一绞龙4内,并通过干燥单元进行干燥,得到干燥的高氯酸钾;步骤四,将干燥的高氯酸钾通过旋风分离器5分离湿空气,然后通过第二绞龙8运输并在第二绞龙8内运输高氯酸钾的同时加入分散剂,将高氯酸钾和分散剂送入到粉碎机10进行粉碎,得到改性高氯酸钾;步骤五,将改性高氯酸钾通过自动包装机11进行包装。

20.混料机构1包括用于混合高氯酸钾湿晶和表面活性剂的混料斗103,混料斗103的底部连接有排料管107,混料斗103内壁的顶部通过固定架安装有驱动电机101,驱动电机101的输出轴连接有传动杆102,传动杆102周面的上部且位于混料斗103内腔的位置处设置有多个搅拌架104,传动杆102周面的中部连接有与混料斗103内腔底部相配合的清理架105,传动杆102周面的底部连接有位于排料管107内的螺旋输送叶片106,通过驱动电机101带动传动杆102上的搅拌架104和清理架105逆时针转动,将高氯酸钾湿晶和表面活性剂进行充分的混合,且能避免混合物粘在混料斗103的内壁底部,混合结束后,通过驱动电机101带动传动杆102上的螺旋输送叶片106顺时针转动,进而将混合物从排料管107处排出。

21.传动杆102和搅拌架104均为空心结构,搅拌架104与混料斗103相对应的端面设有多个喷气嘴108,传动杆102周面的上部设有连接环架1015,连接环架1015的周面开设有固定槽1013,固定槽1013底部开设有多个与传动杆102内部连通的通风孔1012,固定槽1013内转动连接有空心连接环1011,空心连接环1011的外周面连接有连接气管1010,连接气管1010的端部连接有第一鼓风机109,空心连接环1011的内外周面均开设有与通风孔1012和连接气管1010配合的通风槽,通过第一鼓风机109配合连接气管1010将空气通过通风槽送至空心连接环1011,当连接环架1015随着传动杆102转送时,转动连接在固定槽1013内的空心连接环1011不动,再通过通风孔1012将空气吹入到传动杆102内,最后通过搅拌架104送至多个喷气嘴108,通过喷气嘴喷出的气压可以对混料斗103的内壁进行清理,避免有物料残留在混料斗103的内壁,便于保持混料斗103内腔的清洁度,保证混合高氯酸钾湿晶和表面活性剂混合的均匀性。

22.干燥单元包括热风箱203的一端通过进风管201连接有第二鼓风机2,热风箱203的另一端通过排风管206与第一绞龙4连接,热风箱203的一端设有蒸汽换热管204,热风箱203的另一端设有电加热器3,蒸汽换热管204的两端且位于热风箱203外部的位置处分别安装有第一电磁阀202和第二电磁阀205,将外部的蒸汽送入到蒸汽换热管204内,通过蒸汽换热管204和电加热器3对热风箱203内部进行双重加热,加热效果较好,通过第二鼓风机2将加热的空气从排风管206吹入到第一绞龙4,进而对混合物使用热风进行干燥。

23.表面活性剂具体为十二烷基硫酸钠,表面活性剂的添加比例为1-5%,表面活性剂的浓度为1-10%,表面活性剂十二烷基硫酸钠优选的添加比例为3%,表面活性剂十二烷基硫酸钠优选的浓度为6%。

24.分散剂具体为二氧化硅粉末,分散剂的添加比例为0.1-1%,分散剂具体为二氧化硅粉末优选的添加比例为0.6%。

25.第二绞龙8的一端与旋风分离器5连接,第二绞龙8的另一端连接有第一袋滤器9,第一袋滤器9通过管道与旋风分离器5连接,第一袋滤器9的顶部通过管道连接有第一引风机6。

26.粉碎机10的排料管连接有第二袋滤器12,第二袋滤器12的底部连接有用于包装的排料管道,第二袋滤器12的顶部通过管道连接有第二引风机13,第二袋滤器12和第一袋滤器9之间通过管道连接有空压机。

27.第二绞龙8的壳体通过管道连接有用于添加分散剂的分散剂添加箱7。

28.高氯酸钾通过改性后,流动性增强,结块速度大大降低。据测算,如不进行改性,高氯酸钾包装后,3~5天就会开始结块,客户使用时必须先破碎过筛后才能使用,这样不但影响客户生产效率,还可能因破碎不彻底,少量结块的高氯酸钾与其他烟火药剂摩擦引起燃烧爆炸发生安全事故。改性后,高氯酸钾贮存一个月以上都不会出现明显的结块现象,客户使用时不需破碎和过筛就能使用,并且改性后的高氯酸钾流动性增加,更利于与其他材料混合均匀,保证了烟火药剂的效果和安全。

29.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。