1.本发明属于胶黏剂技术领域,具体涉及一种有色氰基丙烯酸酯胶黏剂及其制备方法。

背景技术:

2.氰基丙烯酸酯类化合物在常温下呈无色透明液体,在亲核试剂存在下,容易发生阴离子聚合,生成无色透明的固体聚合物。氰基丙烯酸酯类化合物对塑料、陶瓷、木料、玻璃等材料,以及皮肤、血管、肌肉、黏膜等人体或动物体组织,均显示出良好的粘接能力。

3.随着胶黏剂技术的不断发展,对胶黏剂产品粘接后的美观程度提出更高的要求,市场流通的氰基丙烯酸酯胶黏剂基本都是无色透明液体,粘接有色材料后会有明显的粘接痕迹,影响美观,使其在外表面粘接领域的应用受到一定的限制。

4.氰基丙烯酸酯胶黏剂应用范围广泛,除了用于木材、机械等大工业化产品外,也可以用于玩具、工艺品、产品外包装等生活化的应用领域。

5.氰基丙烯酸酯胶黏剂的固化原理是吸收空气中的水分发生聚合,因此,微量的水、碱性物质都会引起产品变质。直接在氰基丙烯酸酯中加入颜料、色粉、色浆等,除很难均匀分散外,也容易引起产品变质。寻找合适的改色物质,如何均匀分散且不影响产品性能是技术难点。

6.另外,由于氰基丙烯酸酯类胶黏剂自身的特点,且受施胶环境温湿度的影响,固化后易出现明显的白化现象。白化后在粘接表面形成明显的白斑,影响产品外观。

7.现有的降白化技术包括使用价格更贵的氰基丙烯酸烷氧基酯类产品、加入降白化助剂、加入杯芳烃类提速剂等,总体降白化程度有限且成本太高。

技术实现要素:

8.本发明的目的之一在于提供一种具有特定颜色,可用于粘接具有相同颜色的物质,没有明显粘接痕迹,可降低或消除白化,适用范围广的有色氰基丙烯酸酯胶黏剂,以解决上述背景技术中提出的问题。

9.为达到上述技术目的,本发明的技术方案:一种有色氰基丙烯酸酯胶黏剂,由以下重量份的组分组成:氰基丙烯酸酯单体75~90份、增稠剂5~20份、离子稳定剂0.001~0.02份、自由基稳定剂0.005~0.2份和酸性染料1~5份,其中,所述酸性染料通过以下方法进行处理:先用含有多元有机酸的水洗涤,再烘干水分,即得;或者由以下重量份的组分组成:氰基丙烯酸酯单体75~90份、增稠剂5~20份、离子稳定剂0.001~0.02份、自由基稳定剂0.005~0.2份、色粉1~5份和分散剂0.01~0.2份,其中,所述色粉的粒径为10~50

µ

m。

10.作为一种改进,所述含有多元有机酸的水中多元有机酸的含量为0.05~1%。

11.优选的,所述多元有机酸为衣康酸、草酸、柠檬酸、丙三酸或偏苯三酸中的一种或

几种。

12.优选的,所述氰基丙烯酸酯单体为氰基丙烯酸甲酯、氰基丙烯酸乙酯、氰基丙烯酸正丁酯、氰基丙烯酸正辛酯或氰基丙烯酸甲氧基乙酯,优选为氰基丙烯酸乙酯。

13.优选的,所述增稠剂是聚丙烯酸酯或聚甲基丙烯酸酯,包括聚丙烯酸甲酯、聚丙烯酸乙酯、聚甲基丙烯酸甲酯、聚甲基丙烯酸乙酯、甲基丙烯酸甲酯和丙烯酸酯的共聚物中的一种或几种组合。

14.优选的,所述离子稳定剂是甲基磺酸、对甲苯磺酸、三氟化硼、二氧化硫或五氧化二磷中的一种或几种组合。

15.优选的,所述自由基稳定剂为对苯二酚、4-甲氧基苯酚、茴香醚或叔丁基对苯二酚中的一种或几种组合。

16.优选的,所述酸性染料是偶氮类酸性染料或蒽醌类酸性染料。

17.优选的,所述偶氮类酸性染料是单偶氮类酸性染料或双偶氮类酸性染料。

18.优选的,所述单偶氮类酸性染料是酸性红bg、弱酸性橙g或弱酸性黄mr;所述双偶氮类酸性染料是酸性大红g或酸性棕srn。

19.优选的,所述蒽醌类酸性染料为单蒽醌类酸性染料,所述单蒽醌类酸性染料为酸性蓝se或酸性蓝br。

20.优选的,所述色粉为疏水性色粉,所述疏水性色粉是疏水性钛白粉或金属氧化物类颜料。

21.优选的,所述分散剂为byk系列润湿分散剂。优选的byk系列的型号包括byk-110、byk-9076、byk-2205等。

22.本发明的另一目的在于提供上述有色氰基丙烯酸酯胶黏剂的制备方法,包括以下步骤:(1)预处理酸性染料:用含有多元有机酸的水洗涤酸性染料,再烘干水分,备用;(2)混合:按比例取所述氰基丙烯酸酯单体、增稠剂、离子稳定剂、自由基稳定剂和色粉或预处理后的酸性染料,当所取组分中含有色粉时,同时取所述分散剂,加入反应容器中充分搅拌,混合均匀;(3)溶解分散:升温至40~60℃,保温1~2h,使所述增稠剂、离子稳定剂、自由基稳定剂、酸性染料充分溶解或使所述色粉分散均匀,即得。

23.由于采用上述技术方案,本发明的有益效果:本发明提供的有色氰基丙烯酸酯胶黏剂,具有特定的颜色,可以用于粘接具有相同颜色的物质,粘接后与产品颜色一致,没有明显的粘接痕迹,可以应用到更多的粘接表面外露的场合,本发明通过引入改色物质,使氰基丙烯酸酯具有颜色的同时,可利用颜色掩盖白化现象,达到降低或消除白化的目的。

24.由于碱性物质会引起氰基丙烯酸酯胶黏剂固化,因此本发明在选用染料时首选酸性染料,偶氮类酸性染料和蒽醌类酸性染料均可以在氰基丙烯酸酯单体中溶解,且不影响胶黏剂产品性能。经预处理后的酸性染料,在单体中的溶解性进一步改善,且对产品的稳定性和其他性能没有负面影响。氰基丙烯酸酯胶黏剂易受亲核试剂引发而发生聚合反应,属于酸稳定体系。酸性染料预处理过程中与加入的多元有机酸以氢键、范德华力等方式进一步结合,中和掉染料生产过程中残留的碱性杂质的同时,溶解性进一步改善。有机多元酸附着在染料上,具有进一步提高粘接强度、降低白化的作用,经处理后的染料加入氰基丙烯酸

酯中,不仅能改善应用性能,还能对产品稳定性有一定的改善作用。

25.使用多元有机酸对酸性染料进行前处理,可以明显改善酸性染料在氰基丙烯酸酯中的溶解性。酸处理过程可以除去酸性染料中对氰基丙烯酸酯稳定性有负面影响的杂质,对加入酸性染料后的氰基丙烯酸酯稳定性保持有明显作用。若不进行前处理,则溶解效果变差,且得到的有色氰基丙烯酸酯组合物的稳定性不好。

26.色粉在氰基丙烯酸酯中不能溶解,因此以色粉为改色物质时,使用前需要对色粉进行研磨,使色粉粒径达到一定的要求,若不进行研磨分散,则不能均匀分散,无法形成颜色均匀的稳定体系。研磨后色粉的粒径为10~50

µ

m,粒径越小,分散越均匀,分散后的稳定性越好,且需要加入分散剂使色粉均匀分散在氰基丙烯酸酯单体中。

27.疏水性色粉加入氰基丙烯酸酯中,本身不能溶解,且分散性较差。使用疏水性色粉为改色物质时,需先加入分散剂,分散剂均匀包裹在色粉表面,使色粉均匀分散在氰基丙烯酸酯体系中,且能够保持分散体系稳定。选择分散剂时,也要优先选择弱酸性或中性的分散剂,避免对氰基丙烯酸酯的稳定性产生影响。

28.本发明提供的制备方法,步骤简单,易于操作,制备过程安全,成本较低,适于工业化生产。

附图说明

29.图1是本发明制得的有色氰基丙烯酸酯胶黏剂的图片。

具体实施方式

30.下面结合具体实施方式对本发明作进一步的说明。

31.实施例1将氰基丙烯酸乙酯75份,聚丙烯酸乙酯20份,甲基磺酸和五氧化二磷的混合物(两者的重量比为1:1)0.02份,茴香醚0.1份,加入反应容器中充分搅拌混合后再加入酸性大红g 3份,搅拌升温至40℃,保温2h,使增稠剂、稳定剂、酸性染料充分溶解,即得到红色的氰基丙烯酸酯胶黏剂。

32.本实施例中的酸性大红g预先用0.05%的草酸水洗涤2~3次,再将水分烘干。

33.实施例2将氰基丙烯酸甲酯85份,聚丙烯酸甲酯11.8份,对甲苯磺酸0.002份,对苯二酚0.02份,加入反应容器中充分搅拌混合后再加入酸性蓝se 1份,搅拌升温至55℃,保温1h,使增稠剂、稳定剂、酸性染料充分溶解,即得到蓝色的氰基丙烯酸酯胶黏剂。

34.本实施例中的酸性蓝se预先用0.5%的柠檬酸水洗涤2~3次,再将水分烘干。

35.实施例3将氰基丙烯酸正辛酯90份,聚甲基丙烯酸甲酯7.5份,二氧化硫0.004份,叔丁基对苯二酚0.05份,byk-110分散剂0.1份,加入反应容器中充分搅拌混合后再加入钛白粉2份,搅拌升温至60℃,保温1.5h,使增稠剂和稳定剂充分溶解,色粉均匀分散,即得到白色的氰基丙烯酸酯胶黏剂。

36.实施例4将氰基丙烯酸正丁酯85份,聚甲基丙烯酸乙酯12.5份,三氟化硼0.005份,4-甲氧

基苯酚0.05份,加入反应容器中充分搅拌混合后再加入弱酸性橙g 2份,搅拌升温至55℃,保温1h,使增稠剂、稳定剂、酸性染料充分溶解,即得到橙色的氰基丙烯酸酯胶黏剂。

37.本实施例中的弱酸性橙g预先用1%的衣康酸水洗涤2~3次,再将水分烘干。

38.实施例5将氰基丙烯酸乙酯80份,甲基丙烯酸甲酯和丙烯酸酯的共聚物5份,二氧化硫0.01份,对苯二酚和叔丁基对苯二酚(两者的重量比为1:1)0.2份,byk-2205分散剂0.2份,加入反应容器中充分搅拌混合后再加入柠檬黄粉4份,搅拌升温至60℃,保温1.5h,使增稠剂和稳定剂充分溶解,色粉均匀分散,即得到黄色的氰基丙烯酸酯胶黏剂。

39.实施例6将氰基丙烯酸甲氧基乙酯80份,聚甲基丙烯酸甲酯7份,聚丙烯酸甲酯8份,甲基磺酸0.001份,对苯二酚0.005份,加入反应容器中充分搅拌混合后再加入酸性棕srn 5份,搅拌升温至50℃,保温1.5h,增稠剂、稳定剂、酸性染料充分溶解,即得到棕色的氰基丙烯酸酯胶黏剂。

40.本实施例中的酸性棕srn预先用0.2%的丙三酸水洗涤2~3次,再将水分烘干。

41.实施例7将氰基丙烯酸乙酯85份,聚丙烯酸甲酯和聚丙烯酸乙酯的混合物10份,甲基磺酸0.001份,三氟化硼0.002份,4-甲氧基苯酚0.15份,byk-110分散剂0.01份,加入反应容器中充分搅拌混合后再加入氧化铁红110 1份,搅拌升温至45℃,保温2h,使增稠剂和稳定剂充分溶解,色粉均匀分散,即得到红色的氰基丙烯酸酯胶黏剂。

42.实施例8将氰基丙烯酸乙酯78份,聚丙烯酸乙酯18份,对甲苯磺酸0.015份,对苯二酚0.15份,byk-9076分散剂0.05份,加入反应容器中充分搅拌混合后再加入钴绿 5份,搅拌升温至50℃,保温1h,使增稠剂和稳定剂充分溶解,色粉均匀分散,即得到绿色的氰基丙烯酸酯胶黏剂。

43.对比例将氰基丙烯酸乙酯单体90份,增稠剂7.5份,二氧化硫0.004份,叔丁基对苯二酚0.05份,加入反应容器中充分搅拌混合,升温至60℃,保温1.5h,使增稠剂和稳定剂充分溶解,即得到无色的氰基丙烯酸酯胶黏剂。

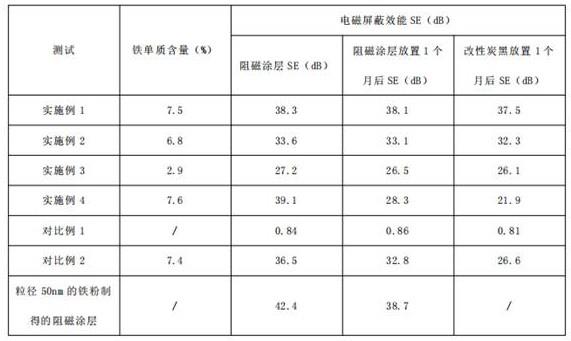

44.上述实施例1、3、5、7制得的胶黏剂和对比例制得的胶黏剂的性能测试数据见下表:检查项目对比例实施例1实施例3实施例5实施例7剪切强度/mpa18.919.220.819.520.2固化时间/s4550484546保质期/月1212121212白化情况严重轻微良好轻微良好从上表及图1可以看出,与对比例相比,本发明加入酸性染料或色粉的样品,颜色均匀,其他性能没有损失,白化现象明显改善。

45.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保

护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。