1.本发明涉及碳材料制备技术领域,特别是涉及一种高分散碳纳米管/炭黑复合碳材料及其制备方法。

背景技术:

2.碳纳米管因其独特的纳米纤维状结构和优异的力学、导电、导热性能而成为一种橡胶补强-功能化一体化填料,但碳纳米管在基体中自身倾向于团聚,由于碳管自身存在范德华力作用以及石墨化表面的化学惰性,造成了碳纳米管在基体中的低分散,因此如何使碳纳米管在基体中均匀分散,进而实现碳纳米管作为导热增强填料的最大潜能是人们重点研究的方向。

技术实现要素:

3.有鉴于此,本发明提供了一种高分散碳纳米管/炭黑复合碳材料及其制备方法,以解决碳纳米管在橡胶中因自身团聚导致分散性不好的问题。

4.为了解决上述技术问题,本发明采用如下技术方案:

5.一种高分散碳纳米管/炭黑复合碳材料,将碳纳米管/炭黑分散液分散于纤维素气凝胶微孔中,通过高温碳化,得到高分散碳纳米管/炭黑复合碳材料。

6.优选的,在上述高分散碳纳米管/炭黑复合碳材料中,所述碳纳米管/炭黑分散液由质量比为(1-20):1:(50-200)的分散剂、碳纳米管与炭黑混合而成,且所述分散剂的浓度为0.1-5%;

7.进一步优选的,所述碳纳米管/炭黑分散液由质量比为(5-15):1:(100-150)的分散剂、碳纳米管与炭黑混合而成,且所述分散剂的浓度为1-3%;

8.更进一步优选的,所述碳纳米管/炭黑分散液由质量比为10:1:120的分散剂、碳纳米管与炭黑混合而成,且所述分散剂的浓度为2%。

9.优选的,在上述高分散碳纳米管/炭黑复合碳材料中,所述分散剂包括辛基苯基聚氧乙烯醚、异构脂肪醇聚氧乙烯醚、十二烷基苯磺酸钠、十二烷基硫酸钠、十二烷基氨基丙酸钠、聚丙烯酰胺、甘胆酸钠、氨基硼酸酯,脂肪醇醚硫酸钠、十六烷基三甲基溴化铵、聚乙二醇或聚氧乙烯醚中的任意一种或几种;

10.进一步优选的,所述分散剂选自十二烷基苯磺酸钠、十六烷基三甲基溴化铵、聚乙二醇中的任意一种。

11.优选的,在上述高分散碳纳米管/炭黑复合碳材料中,所述炭黑与纤维素的质量比为(10-100):1;

12.进一步优选的,所述炭黑与纤维素的质量比为50:1。

13.优选的,在上述高分散碳纳米管/炭黑复合碳材料中,所述纤维素选自棉短绒、棉纤维、木质纤维素、微晶纤维素、甲基纤维素、羟丙基甲基纤维素,羟乙基纤维素中的任意一种。

14.另外,本发明还公开了上述高分散碳纳米管/炭黑复合碳材料的制备方法,包括以下步骤:

15.(1)将分散剂与碳纳米管、炭黑混合,超声分散,乳化,得到混合均匀的碳纳米管/炭黑分散液;

16.(2)将所述碳纳米管/炭黑分散液以喷雾气体形式加入到纤维素溶液中,快速搅拌得到分散均匀的纤维素/碳基水凝胶;

17.(3)所述纤维素/碳基水凝胶经离心消泡后定型、清洗置换、冷冻干燥,得到纤维素/碳基气凝胶;

18.(4)所述纤维素/碳基气凝胶在惰性气体保护下经高温碳化至质量恒定,即得高分散碳纳米管/炭黑复合碳材料。

19.优选的,在上述高分散碳纳米管/炭黑复合碳材料的制备方法中,步骤(1)中所述超声功率为800-5000w,超声时间为0.5-5h;

20.进一步优选的,步骤(1)中所述超声功率为2000-3000w,超声时间为2-3h;

21.超声功率与超声时间会直接影响到炭黑与碳管的性能值的好坏,超声功率过大或者时间过长会破坏炭黑和碳管的力学性能,使其在聚合物体系中作用力降低。

22.优选的,在上述高分散碳纳米管/炭黑复合碳材料的制备方法中,步骤(2)中所述喷雾采用计量泵雾化喷雾,喷雾速率为50-150g/min。

23.上述喷雾条件可以防止喷入复合浆料的速率过快或者过慢导致纤维素的凝固,以致使浆液中碳基粒子进入不到纤维素空隙中,只喷射到纤维素表面,影响分散效果。

24.优选的,在上述高分散碳纳米管/炭黑复合碳材料的制备方法中,步骤(2)中所述纤维素溶液的制备方法如下:

25.a.将氢氧化钠、尿素和水配制成碱脲溶液;

26.b.在碱脲溶液中加入纤维素,低温下搅拌至混合均匀,得到纤维素凝胶溶液;

27.c.所述纤维素凝胶溶液在低温下高速离心,除去未溶解的纤维素,得到纤维素溶液,置于低温下贮存备用。

28.优选的,在上述高分散碳纳米管/炭黑复合碳材料的制备方法中,步骤b中所述纤维素添加量为碱脲溶液质量的1-10%。

29.优选的,在上述高分散碳纳米管/炭黑复合碳材料的制备方法中,步骤c中所述贮存温度为0-10℃。

30.优选的,在上述高分散碳纳米管/炭黑复合碳材料的制备方法中,步骤(3)中所述清洗置换为采用乙醇和/或叔丁醇和/或水进行反复清洗置换24-120h,直到浸泡溶液ph值至7。

31.优选的,在上述高分散碳纳米管/炭黑复合碳材料的制备方法中,步骤(4)中所述惰性气体的流速为20-300cm3/min,高温碳化温度为150-1250℃

32.优选的,在上述高分散碳纳米管/炭黑复合碳材料的制备方法中,所述惰性气体为氮气。

33.本发明提供了一种高分散碳纳米管/炭黑复合碳材料及其制备方法,与现有技术相比,其有益效果在于:

34.(1)本发明以可生物降解、再生速度快和生物相容性好的纤维素为原料,来源广

泛;采用碱脲体系制得的纤维素碳基水凝胶经溶剂交换去除碱脲后经碳化得到碳纳米管/炭黑复合材料粒子;碳化条件环保,无刺激及有毒气体排出且不用添加其它活化剂,工艺简单方便应用广泛;

35.(2)本发明得到的碳纳米管/炭黑复合材料团聚体间吸附力降低,粒子间间距增大,分散能力增强,同时经碳化后碳材料表面活性增强,提高了与橡胶的结合能力,应用于橡胶中可提高其补强、耐磨及导电性能等,使碳纳米管在橡胶中发挥巨大的应用潜力;

36.(3)本发明提供的复合碳材料解决了碳纳米管在胶料中难分散的问题,强化了填料与橡胶之间的界面,可以制备得到高强度、高导热、低生热的轮胎橡胶材料,以满足工业化的需求。

附图说明

37.图1是常规碳纳米管应用于橡胶中的sem扫描图;

38.图2是本发明碳纳米管/炭黑复合材料应用于橡胶中的sem扫描图。

具体实施方式

39.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.本发明将处理后的碳纳米管炭黑溶液依次加入到纤维素溶液中,使其在碱脲溶液中溶解形成纤维素气凝胶的过程当中,实现碳纳米管、炭黑粒子均匀分散在纤维素气凝胶的微孔中,最终实现两种粒子的相互隔离,达到良好的分散效果。

41.实施例1

42.本实施例提供了一种高分散碳纳米管/炭黑复合材料的制备方法,包括以下步骤:

43.(1)将氢氧化钠、尿素和水按照一定比例配制成100g碱脲溶液,其中氢氧化钠的质量分数为8.05%,尿素的质量分数为12%,余量为水;

44.(2)将3g棉短绒加入到碱脲溶液中,并置入盐冰浴中快速搅拌10min形成纤维素凝胶溶液,将该纤维素凝胶溶液在4℃、6000rpm条件下恒温离心10min,以除去未溶解的纤维素,得到透明的纤维素溶液,0-10℃封口存放备用;

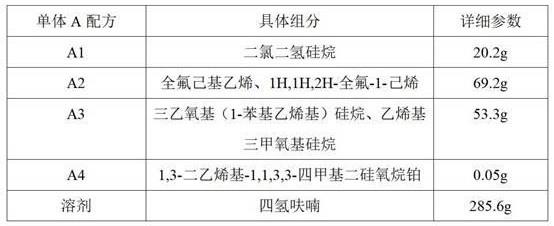

45.(3)按照1g:1g:50g的质量比将浓度为0.2%的十二烷基苯磺酸钠与碳纳米管、炭黑混合后进行超声分散,超声功率为800w,时间为30min,将超声后的溶液放入乳化机进行乳化,得到混合均匀的分散液。

46.(4)将分散液以喷雾雾化形式加入到纤维素溶液中,并快速搅拌20min得到分散均匀的纤维素/碳基水凝胶;其中喷雾采用计量泵雾化喷雾,喷雾速率为100g/min;

47.(5)将纤维素/碳基水凝胶在离心机中经5000rpm,5min离心消泡后倒入一定尺寸的沟槽中进行定型,将纤维素/碳基水凝胶用乙醇置换24h后,再用水置换凝胶中的液体,直到溶液ph=7,然后置于真空度为2pa的冷冻干燥机中冷冻干燥12h,得到纤维素/碳基气凝胶;

48.(6)将纤维素/碳基气凝胶放入气氛炉中,抽真空后在氮气保护下进行高温碳化,

碳化温度为225℃,氮气的流速为100cm3/min,即得到高分散碳纳米管/炭黑复合材料。

49.实施例2

50.本实施例提供了一种高分散碳纳米管/炭黑复合材料的制备方法,包括以下步骤:

51.(1)将氢氧化钠、尿素和水按照一定比例配制成100g碱脲溶液,其中氢氧化钠的质量分数为7%,尿素的质量分数为12%,余量为水;

52.(2)将4g木质纤维素加入到碱脲溶液中,并置入盐冰浴中快速搅拌20min,形成纤维素凝胶溶液,将该纤维素凝胶溶液在2℃、7000rpm条件下恒温离心10min,以除去未溶解的纤维素,得到透明的纤维素溶液,0-10℃封口存放备用;

53.(3)按照1g:1g:60g的质量比将浓度为0.5%的聚乙二醇与碳纳米管、炭黑混合后进行超声分散,超声功率为1200w,时间为60min,将超声后的溶液放入乳化机进行乳化,得到混合均匀的分散液;

54.(4)将分散液以喷雾雾化形式加入到纤维素溶液中,并快速搅拌30min得到分散均匀的纤维素/碳基水凝胶;其中喷雾采用计量泵雾化喷雾,喷雾速率为50g/min;

55.(5)将纤维素/碳基水凝胶在离心机中经5000rpm,5min离心消泡后倒入一定尺寸的沟槽中进行定型,将纤维素/碳基水凝胶用叔丁醇置换24h后,再用乙醇置换凝胶中的液体,直到溶液ph=7,然后置于真空度为2pa的冷冻干燥机中冷冻干燥12h,得到纤维素/碳基气凝胶;

56.(6)将纤维素/碳基气凝胶放入气氛炉中,抽真空后在氮气保护下进行高温碳化至质量恒定,碳化温度260℃,氮气的流速为120cm3/min,即得到高分散碳纳米管/炭黑复合材料。。

57.实施例3

58.本实施例提供了一种高分散碳纳米管/炭黑复合材料的制备方法,包括以下步骤:

59.(1)将氢氧化钠、尿素和水按照一定比例配制成100g碱脲溶液,其中氢氧化钠的质量分数为10%,尿素的质量分数为10%,余量为水;

60.(2)将6g微晶纤维素加入到碱脲溶液中,并置入盐冰浴中快速搅拌20min,形成纤维素凝胶溶液,将该纤维素凝胶溶液在6℃、5000rpm条件下恒温离心10min,以除去未溶解的纤维素,得到透明的纤维素溶液,0-10℃封口存放备用;

61.(3)按照1g:1g:100g的质量比将浓度为1%的十六烷基三甲基溴化铵与碳纳米管、炭黑混合后进行超声分散,超声功率为1000w,时间为30min,将超声后的溶液放入乳化机进行乳化,得到混合均匀的分散液;

62.(4)将分散液以喷雾雾化形式加入到纤维素溶液中,并快速搅拌20min得到分散均匀的纤维素/碳基水凝胶;其中喷雾采用计量泵雾化喷雾,喷雾速率为150g/min;

63.(5)将纤维素/碳基水凝胶在离心机中经5000rpm,5min离心消泡后倒入一定尺寸的沟槽中进行定型,将纤维素/碳基水凝胶用叔丁醇置换36h后,再用水置换凝胶中的液体,直到溶液ph=7,然后置于真空度为2pa的冷冻干燥机中冷冻干燥15h,得到纤维素/碳基气凝胶;

64.(6)将纤维素/碳基气凝胶放入气氛炉中,抽真空后在氮气保护下进行高温碳化至质量恒定,碳化温度250℃,氮气的流速为150cm3/min,即得到高分散碳纳米管/炭黑复合材料。

65.实施例4

66.本实施例提供了一种高分散碳纳米管/炭黑复合材料的制备方法,包括以下步骤:

67.(1)将氢氧化钠、尿素和水按照一定比例配制成100g碱脲溶液,其中氢氧化钠的质量分数为8.05%,尿素的质量分数为12%,余量为水;

68.(2)将1g木质纤维素加入到碱脲溶液中,并置入盐冰浴中快速搅拌10min形成纤维素凝胶溶液,将该纤维素凝胶溶液在4℃、6000rpm条件下恒温离心10min,以除去未溶解的纤维素,得到透明的纤维素溶液,0-10℃封口存放备用;

69.(3)按照20g:1g:100g的质量比将浓度为5%的聚丙烯酰胺与碳纳米管、炭黑混合后进行超声分散,超声功率为3000w,时间为2h,将超声后的溶液放入乳化机进行乳化,得到混合均匀的分散液。

70.(4)将分散液以喷雾雾化形式加入到纤维素溶液中,并快速搅拌20min得到分散均匀的纤维素/碳基水凝胶;其中喷雾采用计量泵雾化喷雾,喷雾速率为80g/min;

71.(5)将纤维素/碳基水凝胶在离心机中经5000rpm,5min离心消泡后倒入一定尺寸的沟槽中进行定型,将纤维素/碳基水凝胶用乙醇置换80h后,再用水置换凝胶中的液体,直到溶液ph=7,然后置于真空度为2pa的冷冻干燥机中冷冻干燥12h,得到纤维素/碳基气凝胶;

72.(6)将纤维素/碳基气凝胶放入气氛炉中,抽真空后在氮气保护下进行高温碳化,碳化温度为150℃,氮气的流速为20cm3/min,即得到高分散碳纳米管/炭黑复合材料。

73.实施例5

74.本实施例提供了一种高分散碳纳米管/炭黑复合材料的制备方法,包括以下步骤:

75.(1)将氢氧化钠、尿素和水按照一定比例配制成200g碱脲溶液,其中氢氧化钠的质量分数为9.05%,尿素的质量分数为11%,余量为水;

76.(2)将5g甲基纤维素加入到碱脲溶液中,并置入盐冰浴中快速搅拌10min形成纤维素凝胶溶液,将该纤维素凝胶溶液在4℃、6000rpm条件下恒温离心10min,以除去未溶解的纤维素,得到透明的纤维素溶液,0-10℃封口存放备用;

77.(3)按照1g:1g:200g的质量比将浓度为0.1%的甘胆酸钠十二烷基苯磺酸钠与碳纳米管、炭黑混合后进行超声分散,超声功率为5000w,时间为5h,将超声后的溶液放入乳化机进行乳化,得到混合均匀的分散液。

78.(4)将分散液以喷雾雾化形式加入到纤维素溶液中,并快速搅拌20min得到分散均匀的纤维素/碳基水凝胶;其中喷雾采用计量泵雾化喷雾,喷雾速率为120g/min;

79.(5)将纤维素/碳基水凝胶在离心机中经5000rpm,5min离心消泡后倒入一定尺寸的沟槽中进行定型,将纤维素/碳基水凝胶用叔丁醇置换40h后,再用水置换凝胶中的液体,直到溶液ph=7,然后置于真空度为2pa的冷冻干燥机中冷冻干燥12h,得到纤维素/碳基气凝胶;

80.(6)将纤维素/碳基气凝胶放入气氛炉中,抽真空后在氮气保护下进行高温碳化,碳化温度为1250℃,氮气的流速为300cm3/min,即得到高分散碳纳米管/炭黑复合材料。

81.将市售轮胎用常规炭黑与实施例1-3制备得到的高分散碳纳米管/炭黑复合材料分别应用于轮胎胎面胶料中,并对胎面胶进行性能检测,结果参见表1:

82.表1性能检测结果

[0083][0084][0085]

由表1数据可知,相比常规炭黑,应用本发明的碳纳米管/炭黑复合材料的撕裂强度提高50%左右,磨耗量降低25%左右,生热降低8%左右,回弹提高10%左右,导热系数提高40%左右,体积电阻率下降近3个数量级,说明本发明提供的制备方法制备得到的多相纳米级复合碳材料具有高耐磨,高导电、低生热的效益。

[0086]

对比例1

[0087]

本对比例提供了一种碳纳米管/炭黑复合材料的制备方法,包括以下步骤:

[0088]

(1)按照1g:1g:50g的质量比将浓度为0.2%的十二烷基苯磺酸钠与碳纳米管、炭黑混合后进行超声分散,超声功率为800w,时间为30min,将超声后的溶液放入乳化机进行乳化,得到混合均匀的分散液;

[0089]

(2)将分散液采用喷雾干燥机进行喷雾干燥,制得碳纳米管/炭黑复合材料。

[0090]

参见附图1-2,其中图1为对比例1制备得到的碳纳米管/炭黑复合材料应用于橡胶中,硫化胶脆断面上的碳纳米管被抽出到表面,分散性较差;图2为采用本发明的碳纳米管/炭黑复合材料应用于橡胶中,碳纳米管比较均匀地分散在橡胶中,且脆断面上基本没有碳纳米管被抽出。

[0091]

对比例2

[0092]

本对比例提供了一种碳纳米管/炭黑复合材料的制备方法,包括以下步骤:

[0093]

(1)按照1g:1g的质量比将浓度为0.2%的十二烷基苯磺酸钠与碳纳米管混合后进行超声分散,超声功率为800w,时间为30min,将超声后的溶液放入乳化机进行乳化,得到混合均匀的碳纳米管分散液。

[0094]

(2)将该碳纳米管分散液控制100g/min的流量,采用喷雾方式喷入到炭黑中,开启造粒水泵,进行造粒,经滚筒干燥机干燥至水分合格制得碳纳米管/炭黑复合材料;

[0095]

对比例3

[0096]

对比例3与实施例1基本相同,其区别仅在于步骤(3)的不同,对比例3的步骤(3)如下:

[0097]

(3)按照1g:1g:50g的质量比将浓度为0.2%的十二烷基苯磺酸钠与碳纳米管、炭黑混合后进行超声分散,超声功率为5500w,时间为5.5h,将超声后的溶液放入乳化机进行乳化,得到混合均匀的分散液。

[0098]

对比例4

[0099]

对比例4与实施例1基本相同,其区别仅在于步骤(4)中喷雾速率的不同,对比例4的喷雾速率控制为30g/min。

[0100]

对比例5

[0101]

对比例5与实施例1基本相同,其区别仅在于步骤(4)中喷雾速率的不同,对比例5的喷雾速率控制为120g/min。

[0102]

表2对比例1-5性能检测结果

[0103]

[0104][0105]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的方案而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0106]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。