1.本发明涉及化学合成领域,具体涉及一种超临界发泡氢化丁腈橡胶制备方法。

背景技术:

2.丁腈橡胶(nbr)由丁二烯和丙烯腈两种单体经乳液聚合反应而得,由于其分子链中含有不饱和双键和极性基团-cn,使之具有耐油性能好,物理机械性能优异等特点,已经被广泛地应用于各种耐油制品,如o型环、蛇(软)皮管、垫圈、燃料箱衬胶、油罐衬里、印刷消耗品、印刷滚筒、绝缘地面垫板、硬橡胶零件、耐油鞋底、织物涂层、泵的叶轮、油井刷布、管螺纹保护层、电线护套、粘合剂、橡胶手套以及食品包装用薄膜等方面,开发利用前景广阔。

3.目前,工业生产丁腈橡胶使用过氧化物硫化,导致生产出来的橡胶制品太重,从而限制使用范围。

技术实现要素:

4.本发明的目的是为了解决上述技术问题,提供一种超临界发泡氢化丁腈橡胶制备方法,该方法生产出来的橡胶制品具有耐油,耐热,耐辐射,重量轻。

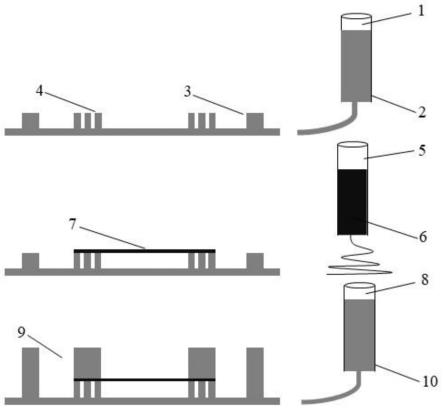

5.为实现上述目的,本发明采用的技术方案如下:超临界发泡氢化丁腈橡胶制备方法,包括生料橡胶制备和丁腈橡胶处理两步骤;步骤一、所述生料橡胶制备步骤为:先称取重量份为100份hnbr、5份氧化锌、1份硬脂酸、1.5份防老剂445、2份助交联剂taic、5份硫化剂dcp和适量的硫化剂dcp,待用;然后将hnbr在70℃温度下加热30分钟,然后放在开炼机上包辊塑炼均匀,辊筒速比为1:1.22,两辊间保持适当的堆积胶,依次加入上述的硬脂酸、氧化锌、防老剂445、助交联剂taic和补强剂,最后加入硫化剂dcp,打三角包,搓卷,靠待填料分散均匀后薄通下片,混炼胶停放24小时后,采用平板硫化机和电热鼓风机恒温箱分别进行一段和二段硫化,一段硫化条件为170℃,硫化90分钟,二段硫化条件为150℃,硫化4小时,即可得到生料橡胶。

6.步骤二、所述丁腈橡胶处理步骤为:首先取一定量的上述生料橡胶放入模具内进行硫化,然后将硫化后的橡胶加入高压反应釜中,脱空气后,升温至100℃—120℃、通入氮气至5.0mpa,保温1—8小时后泄压出料,即可得到橡胶发泡制品。

7.与现有技术相比,本发明具有以下有益效果:1、本发明采用该方法制备的橡胶发泡制品具有良好的耐油,耐热,耐辐射,而且重量轻,因此,在工业防护用品等劳保用品,具有较好的应用价值。

8.2、本发明采用长时间超临界条件下,可以得到大倍率发泡材,时间越长片材密度越小,从而可以大大减轻橡胶制品的重量。

具体实施方式

9.下面结合实施例对本发明作进一步说明,本发明的方式包括但不仅限于以下实施例。

10.实施例1:步骤一、所述生料橡胶制备步骤为:先称取重量份为100份hnbr、5份氧化锌、1份硬脂酸、1.5份防老剂445、2份助交联剂taic、5份硫化剂dcp和适量的硫化剂dcp,待用;然后将hnbr在70℃温度下加热30分钟,然后放在开炼机上包辊塑炼均匀,辊筒速比为1:1.22,两辊间保持适当的堆积胶,依次加入上述的硬脂酸、氧化锌、防老剂445、助交联剂taic和补强剂,最后加入硫化剂dcp,打三角包,搓卷,靠待填料分散均匀后薄通下片,混炼胶停放24小时后,采用平板硫化机和电热鼓风机恒温箱分别进行一段和二段硫化,一段硫化条件为170℃,硫化90分钟,二段硫化条件为150℃,硫化4小时,即可得到生料橡胶。

11.步骤二、所述丁腈橡胶处理步骤为:首先取一定量的上述生料橡胶放入模具内进行硫化,然后将硫化后的橡胶加入高压反应釜中,脱空气后,升温至100℃、通入氮气至5.0mpa,保温70分钟后快速泄压出料,即可得到细密的泡孔橡胶片材,泄压方式可以快速泄压或慢速泄压至常压,当本发明采用快速放气至常压,可以得到细密的泡孔片材,当本发明采用慢速泄压可以得到粗孔片材,速度越慢孔越粗。

12.实施例2:步骤一、所述生料橡胶制备步骤为:先称取重量份为100份hnbr、5份氧化锌、1份硬脂酸、1.5份防老剂445、2份助交联剂taic、5份硫化剂dcp和适量的硫化剂dcp,待用;然后将hnbr在70℃温度下加热30分钟,然后放在开炼机上包辊塑炼均匀,辊筒速比为1:1.22,两辊间保持适当的堆积胶,依次加入上述的硬脂酸、氧化锌、防老剂445、助交联剂taic和补强剂,最后加入硫化剂dcp,打三角包,搓卷,靠待填料分散均匀后薄通下片,混炼胶停放24小时后,采用平板硫化机和电热鼓风机恒温箱分别进行一段和二段硫化,一段硫化条件为170℃,硫化90分钟,二段硫化条件为150℃,硫化4小时,即可得到生料橡胶。

13.步骤二、所述丁腈橡胶处理步骤为:首先取一定量的上述生料橡胶放入模具内进行硫化,然后将硫化后的橡胶加入高压反应釜中,脱空气后,升温至100℃、通入氮气至5.0mpa,保温180分钟后慢速泄压出料,即可得到粗孔橡胶片材。

14.上述实施例仅为本发明的优选实施方式,不应当用于限制本发明的保护范围,但凡在本发明的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本发明一致的,均应当包含在本发明的保护范围之内。

技术特征:

1.超临界发泡氢化丁腈橡胶制备方法,其特征在于,包括生料橡胶制备和丁腈橡胶处理两步骤;步骤一、所述生料橡胶制备步骤为:先称取重量份为100份hnbr、5份氧化锌、1份硬脂酸、1.5份防老剂445、2份助交联剂taic、5份硫化剂dcp和适量的硫化剂dcp,待用;然后将hnbr在70℃温度下加热30分钟,然后放在开炼机上包辊塑炼均匀,辊筒速比为1:1.22,两辊间保持适当的堆积胶,依次加入上述的硬脂酸、氧化锌、防老剂445、助交联剂taic和补强剂,最后加入硫化剂dcp,打三角包,搓卷,靠待填料分散均匀后薄通下片,混炼胶停放24小时后,采用平板硫化机和电热鼓风机恒温箱分别进行一段和二段硫化,一段硫化条件为170℃,硫化90分钟,二段硫化条件为150℃,硫化4小时,即可得到生料橡胶;步骤二、所述丁腈橡胶处理步骤为:首先取一定量的上述生料橡胶放入模具内进行硫化,然后将硫化后的橡胶加入高压反应釜中,脱空气后,升温至100℃—120℃、通入氮气至5.0mpa,保温1—8小时后泄压出料,即可得到橡胶发泡制品。2.根据权利要求1所述超临界发泡氢化丁腈橡胶制备方法,其特征在于:所述步骤二中的泄压采用快速泄压或慢速泄压。

技术总结

本发明公开了超临界发泡氢化丁腈橡胶制备方法,包括生料橡胶制备和丁腈橡胶处理两步骤;一是将HNBR在70℃温度下加热30分钟,然后放在开炼机上包辊塑炼均匀,辊筒速比为1:1.22,两辊间保持适当的堆积胶,依次加入上述的硬脂酸、氧化锌、防老剂445、助交联剂TAIC和补强剂,最后加入硫化剂DCP,打三角包,搓卷,靠待填料分散均匀后薄通下片,混炼胶停放24小时后,采用平板硫化机和电热鼓风机恒温箱分别进行一段和二段硫化,得到生料橡胶;二是将生料橡胶放入模具内进行硫化,然后将硫化后的橡胶加入高压反应釜中,脱空气后,升温至100℃、通入氮气至5.0Mpa,保温70分钟后泄压出料,本发明采用该方法制备的橡胶发泡制品具有良好的耐油,耐热,耐辐射,而且重量轻。而且重量轻。

技术研发人员:熊焰 叶锡团

受保护的技术使用者:福建佰易科技有限公司

技术研发日:2022.08.19

技术公布日:2022/11/8

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。