1.本发明属于焊接结构体技术领域,具体涉及一种立柱焊接结构体及组焊定位工装和加工及使用方法。

背景技术:

2.装卸料机设备是核电厂燃料操作与贮存系统的关键设备之一,由于设备整体最终是通过操作抓具来完成核燃料组件的抓取和释放任务,相关技术性能指标都是围绕抓具来展开,所以对抓具的精度要求非常高。

3.楔块自锁式抓具是一种全新结构形式的抓具,立柱焊接结构体是整个抓具部件的安装载体,现有立柱焊接结构体结构较为特殊,不能很好的与其他组件配合。

4.另外,现有立柱焊接结构体在焊接时,由于没有任何刚性固定和相互牵制,整体刚性较弱,在焊接过程中极易引起无规律变形(内收、外张或者扭曲),导致焊后整体尺寸超差严重而报废;另外,由于刚度和焊接应力的共同影响,机加工过程中伴随有加工变形发生,从而丧失原有的加工精度。

5.因此需要研发一种新型立柱焊接结构体,以及立柱焊接结构体的组焊定位工装,并且采用一种新的工艺方法来控制和预防这种焊接构件的变形,以保证整体构件的尺寸稳定性及最终机加工精度的准确性。

技术实现要素:

6.本发明的目的在于克服上述现有技术的不足,提供一种立柱焊接结构体及组焊定位工装和加工及使用方法。

7.为了解决技术问题,本发明的技术方案是:一种立柱焊接结构体,包括叉形板和立柱,立柱为四个,叉形板中心开设有圆孔,叉形板四角分别开设有卡槽,四个立柱上侧分别焊接于叉形板的四个卡槽内,并且四个立柱的轴向与叉形板所在平面垂直,所述立柱轴向中心开设有纵深圆柱通孔。

8.优选的,所述叉形板为异形对称性分布的“x”结构,叉形板相邻两个卡槽之间的夹角为90

°

,叉形板相邻两个卡槽之间设置有凸起,卡槽与圆孔之间的叉形板上开设有圆形孔,所述卡槽为直角卡槽。

9.优选的,所述立柱的横截面为三面直边一面半圆的窑洞型截面,截面中心为纵深圆柱通孔,所述立柱的三面直边与卡槽相适配,立柱的三面直边卡设并焊接于卡槽内,所述纵深圆柱通孔上侧和下侧分别开设有台阶孔。

10.优选的,一种立柱焊接结构体的组焊定位工装,包括工装夹具板、卡套和螺钉,所述工装夹具板中心开设有工艺孔,工艺孔的直径与叉形板的圆孔直径相同,工装夹具板四角开设有夹具卡槽,所述立柱下侧安装于夹具卡槽中,所述卡套通过螺钉均为四组,所述卡套通过螺钉与夹具卡槽连接,将立柱下侧固定于夹具卡槽中。

11.优选的,所述夹具卡槽为直角卡槽,卡套中心设置有半圆形凹槽,夹具卡槽的直角

卡槽与卡套的半圆形凹槽相对连接形成的空间与立柱的截面相适配。

12.优选的,一种立柱焊接结构体的加工方法,包括以下步骤:步骤1:针对所述的立柱焊接结构体设计制作所述的立柱焊接结构体的组焊定位工装;步骤2:将立柱焊接结构体的组焊定位工装套入立柱下部,调整姿态,保证各立柱与工装夹具板垂直后用卡套对工装夹具板进行刚性固定,拧紧螺钉;步骤3:低温消应力热处理,将叉形板套入立柱上部,将圆柱找平块插入叉形板的圆孔和工装夹具板的工艺孔,保证叉形板与各立柱垂直,将叉形板与立柱焊接,焊接过程中采用左右交错、对称焊工艺方法,减少焊接变形;步骤4:将整个立柱焊接结构体连带立柱焊接结构体的组焊定位工装一同放置于台车式热处理电炉专用平台上,加热到320

±

20℃,保温120~150min后,再空冷;步骤5:振动时效处理:针对焊缝区域进行振动冲击,利用稳定共振产生的变载应力,使焊缝区产生塑性变形;步骤6:振动时效完成后,将整个立柱焊接结构体连带立柱焊接结构体的组焊定位工装静止放置于平台,进行自然时效;步骤7:自然时效结束后开始整体加工,采用数控加工中心整体精密加工各立柱上下端面及纵深圆柱通孔;步骤8:利用数控加工中心的数控坐标定位对加工后立柱焊接结构体的各项尺寸进行检验,并出具检测报告。

13.优选的,所述步骤4中加热速度≤220℃/h,加热温度320

±

20℃。

14.优选的,所述步骤5中振动频率4500r/min,振动加速度20.0~40.0m/s2。

15.优选的,所述步骤6中自然时效时间为24h。

16.优选的,一种立柱焊接结构体的使用方法,所述立柱焊接结构体为抓具部件的安装载体,使用时在所述的一种立柱焊接结构体的四个立柱上端台阶孔内安装弹簧,下端台阶孔内安装冷装铜套,并将导向销、定位销和支撑销纵向从下端穿入纵深圆柱通孔内,导向销、定位销和支撑销头部与上部法兰定位连接,所述圆孔用于抓具部件的控制套筒穿入并上下运行,所述凸起用于安装楔块,所述圆形孔用于穿过手动应急操作杆。

17.与现有技术相比,本发明的优点在于:(1)本发明公开了一种立柱焊接结构体,包括叉形板和立柱,四个立柱上侧分别焊接于叉形板的四个卡槽内,并且四个立柱的轴向与叉形板所在平面垂直,本发明立柱焊接结构体的圆孔用于抓具部件的控制套筒穿入并上下运行,凸起用于安装楔块,圆形孔用于穿过手动应急操作杆,纵深圆柱通孔用于安装功用不同的三种四件细长杆销,上端台阶孔内安装弹簧,下端台阶孔内安装冷装铜套,本发明立柱焊接结构体结构简单,与抓具部件的其他组件配合完美;(2)本发明公开了一种立柱焊接结构体的组焊定位工装,组焊定位工装的工装夹具板的夹具卡槽采用了和立柱焊接结构体的叉形板卡槽相同的定位尺寸,配合与立柱半圆形相同弧面相同的卡套箍紧,使整个立柱焊接结构体上下基准统一,既可以确保在焊接过程中立柱的全方位不变形,确保定位准确,也为后续整体机加工完成后应力释放组焊定位工装的拆卸提供方便,便于拆装;

(3)本发明立柱焊接结构体经过三次不同消应力方法的工艺措施,通过整体低温消应力热处理,减小工件变形量,可以消除80%~90%的焊接应力,接着针对焊缝区域进行振动冲击,利用稳定共振产生的变载应力,使焊缝区产生塑性变形,达到消除10%的残余应力的目的,接着进行自然时效,基本消除了内在的焊接应力,大大提高了整体尺寸的稳定性,为立柱焊接结构体整体机加工创造良好的条件,提高了尺寸的稳定性;(4)本发明立柱焊接结构体采用数控加工中心,坐标定位,精密加工,精度准确,质量稳定,满足了立柱焊接结构体尺寸精度高而严的特性要求,数控精密加工,质量平稳可靠;(5)本发明立柱焊接结构体通过组焊定位工装进行定位,通过加工工艺消除应力,控制和预防立柱焊接结构体的变形,保证立柱焊接结构体的尺寸稳定性及最终机加工精度的准确性;立柱焊接结构体的组焊定位工装设计简单合理、紧凑且易安装、拆卸,通过应用于具体项目产品,整体各项尺寸精度保证了设计图纸的要求,直接提高了装卸料机设备的整体性能。

附图说明

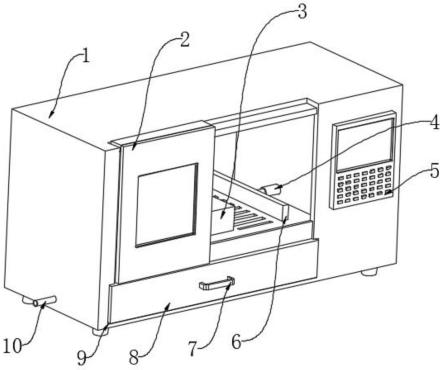

18.图1、本发明一种立柱焊接结构体的结构示意图;图2、本发明一种立柱焊接结构体的组焊定位工装的截面示意图;图3、本发明一种立柱焊接结构体与组焊定位工装的装配主视结构示意图;图4、本发明一种立柱焊接结构体与组焊定位工装的装配俯视结构示意图;图5、本发明图4的a-a向剖视图。

19.附图标记说明:1、叉形板,2、立柱,3、工装夹具板,4、卡套,5、螺钉;1-1、圆孔,1-2、卡槽,1-3、凸起,1-4、圆形孔;2-1、纵深圆柱通孔,2-2、台阶孔;3-1、工艺孔,3-2、夹具卡槽;4-1、半圆形凹槽。

具体实施方式

20.下面结合实施例描述本发明具体实施方式:需要说明的是,本说明书所示意的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

21.实施例1如图1、3、4所示,本发明公开了一种立柱焊接结构体,包括叉形板1和立柱2,立柱2为四个,叉形板1中心开设有圆孔1-1,叉形板1四角分别开设有卡槽1-2,四个立柱2上侧分别焊接于叉形板1的四个卡槽1-2内,并且四个立柱2的轴向与叉形板1所在平面垂直,所述立柱2轴向中心开设有纵深圆柱通孔2-1。

22.实施例2

如图1、3、4所示,所述叉形板1为异形对称性分布的“x”结构,叉形板1相邻两个卡槽1-2之间的夹角为90

°

,叉形板1相邻两个卡槽1-2之间设置有凸起1-3,卡槽1-2与圆孔1-1之间的叉形板1上开设有圆形孔1-4,所述卡槽1-2为直角卡槽。

23.所述凸起1-3部位的侧面用于安装楔块(产品件),抓具部件的抓钩啮合和释放依靠楔块定位自锁。

24.所述圆形孔1-4用于穿过手动应急操作杆(产品件)。

25.所述叉形板1整体为18.8mm厚的不锈钢板,板面中心为圆孔,四周为异形对称性分布的“x”结构,四个45

°

角方位外伸设置直角卡槽。

26.所述圆孔1-1用于立柱焊接结构体在组装时抓具部件的控制套筒(产品件)穿入此圆孔上下运行。

27.如图1、3、4、5所示,所述立柱2的横截面为三面直边一面半圆的窑洞型截面,截面中心为纵深圆柱通孔2-1,所述立柱2的三面直边与卡槽1-2相适配,立柱2的三面直边卡设并焊接于卡槽1-2内,所述纵深圆柱通孔2-1上侧和下侧分别开设有台阶孔2-2。

28.所述立柱2的形状为三面直边一面半圆的窑洞型截面,截面中心为纵深圆柱空腔(通孔),孔壁最薄处壁厚为2.75mm。

29.所述纵深圆柱通孔2-1用于安装功用不同的三种四件细长杆销(产品件)。

30.实施例3如图2所示,一种立柱焊接结构体的组焊定位工装,包括工装夹具板3、卡套4和螺钉5,所述工装夹具板3中心开设有工艺孔3-1,工艺孔3-1的直径与权利要求3所述的一种立柱焊接结构体的叉形板1的圆孔1-1直径相同,工装夹具板3四角开设有夹具卡槽3-2,所述立柱2下侧安装于夹具卡槽3-2中,所述卡套4通过螺钉5与夹具卡槽3-2连接,将立柱2下侧固定于夹具卡槽3-2中。

31.所述工装夹具板3为中心带ф120工艺孔的正方形板,四个45

°

角设置倒角平面和螺纹孔,并开夹具卡槽3-2。

32.所述工艺孔3-1的直径为ф120,工装夹具板3的四个45

°

方位四角处夹具卡槽3-2与立柱焊接结构体叉形板1的卡槽1-2位置相同,尺寸也相同。

33.所述工艺孔3-1一方面用于减轻重量,另一方面用于后续加工过程中整体找正,利用圆柱找平块穿过工艺孔3-1和圆孔1-1。

34.如图2所示,所述夹具卡槽3-2为直角卡槽,卡套4中心设置有半圆形凹槽4-1,夹具卡槽3-2的直角卡槽与卡套4的半圆形凹槽4-1相对连接形成的空间与立柱2的截面相适配。

35.所述卡套4为弓型凸台截面。

36.所述螺钉5为m6螺钉,为gb/t5783-2016标准螺钉。

37.实施例4如图3、4所示,一种立柱焊接结构体的加工方法,包括以下步骤:步骤1:针对立柱焊接结构体设计制作所述的立柱焊接结构体的组焊定位工装;步骤2:将立柱焊接结构体的组焊定位工装套入立柱2下部,调整姿态,保证各立柱2与工装夹具板3垂直后用卡套4对工装夹具板3进行刚性固定,拧紧螺钉5;步骤3:将叉形板1套入立柱2上部,将圆柱找平块插入叉形板1的圆孔1-1和工装夹具板3的工艺孔3-1,保证叉形板1与各立柱2垂直,将叉形板1与立柱2焊接,焊接过程中采用

左右交错、对称焊工艺方法,减少焊接变形;步骤4:低温消应力热处理,将整个立柱焊接结构体连带立柱焊接结构体的组焊定位工装一同放置于台车式热处理电炉专用平台上,加热到320

±

20℃,保温120~150min后,再空冷;通过整体低温消应力热处理,减小工件变形量,可以消除80%~90%的焊接应力;步骤5:振动时效处理:针对焊缝区域进行振动冲击,利用稳定共振产生的变载应力,使焊缝区产生塑性变形;针对焊缝区域进行振动冲击,利用稳定共振产生的变载应力,使焊缝区产生塑性变形,达到消除10%的残余应力的目的;步骤6:振动时效完成后,将整个立柱焊接结构体连带立柱焊接结构体的组焊定位工装静止放置于平台,进行自然时效;步骤7:自然时效结束后开始整体加工,采用数控加工中心整体精密加工各立柱2上下端面及纵深圆柱通孔2-1;整个加工过程采取先粗后精,实时监测加工变形状态,以此为基础调整切屑量和切削速度,降低加工面热变形;步骤8:利用数控加工中心的数控坐标定位对加工后立柱焊接结构体的各项尺寸进行检验,并出具检测报告。

38.优选的,所述步骤4中加热速度≤220℃/h,加热温度320

±

20℃。

39.优选的,所述步骤5中振动频率4500r/min,振动加速度20.0~40.0m/s2。

40.优选的,所述步骤6中自然时效时间为24h。

41.实施例5优选的,一种立柱焊接结构体的使用方法,所述立柱焊接结构体为抓具部件的安装载体,使用时在所述的一种立柱焊接结构体的四个立柱2上端台阶孔2-2内安装弹簧,下端台阶孔2-2内安装冷装铜套,并将导向销、定位销和支撑销纵向从下端穿入纵深圆柱通孔2-1内,导向销、定位销和支撑销头部与上部法兰定位连接,所述圆孔1-1用于抓具部件的控制套筒穿入并上下运行,所述凸起1-3用于安装楔块,抓具抓钩啮合和释放依靠楔块定位自锁,所述圆形孔1-4用于穿过手动应急操作杆。

42.两个导向销呈对角线布置,用于引导抓具与燃料组件的定位;定位销有一个,用于防止抓具在燃料组件上定位错误,保证正确的定位方向;支撑销有一个,用于支撑抓具与燃料组件的平衡。

43.所述抓具部件整体由上部法兰、立柱焊接结构体、u型块、楔块、抓钩、导向销、定位销、支撑销和控制套筒组成,上部法兰和立柱焊接结构体是主要安装载体。当上部法兰未与立柱焊接结构体接触上时,弹簧弹起将楔块插入抓钩的“释放”/“啮合”槽内,抓具处于未抓取/抓取状态;当上部法兰与立柱焊接结构体接触上时,弹簧被压紧,楔块与抓钩的“释放”/“啮合”槽脱离,抓具处于自锁打开的状态。

44.抓具部件的操作流程:(1)抓具处于释放状态,就位在燃料组件或临时支撑结构上,上部法兰向下运动与立柱焊接结构体接触上,解除抓钩的自锁状态。

45.(2)确认抓具自锁功能已经解除,按动抓具啮合按钮,抓钩由释放状态变成啮合状态。

46.(3)提升抓具使上部法兰与立柱焊接结构体脱离完成抓钩的自锁,继续提升抓具,使抓具带着燃料组件上升,完成抓取的操作。

47.(4)抓具处于啮合状态,并悬吊着燃料组件;将燃料组件放置在就位的位置,上部法兰向下运动与立柱焊接结构体接触上,解除抓钩的自锁状态。

48.(5)确认抓具自锁功能已经解除,按动抓具释放按钮,抓钩由啮合状态变成释放状态。

49.(6)提升抓具使上部法兰与立柱焊接结构体脱离完成抓钩的自锁,继续提升抓具,完成抓取的释放。

50.实施例6利用本发明所述的加工方法加工立柱焊接结构体,具体步骤如下:步骤1:针对立柱焊接结构体设计制作所述的立柱焊接结构体的组焊定位工装,立柱焊接结构体包括叉形板1和立柱2,组焊定位工装包括工装夹具板3、卡套4和螺钉5,叉形板1的圆孔1-1与工装夹具板3的工艺孔3-1尺寸相同,叉形板1的四个卡槽1-2与工装夹具板3的四个夹具卡槽3-2位置相对应;步骤2:将立柱焊接结构体的组焊定位工装套入立柱2下部,调整姿态,保证各立柱2与工装夹具板3垂直后用卡套4对工装夹具板3进行刚性固定,拧紧螺钉5;步骤3:将叉形板1套入立柱2上部,将圆柱找平块插入叉形板1的圆孔1-1和工装夹具板3的工艺孔3-1,保证叉形板1与各立柱2垂直,将叉形板1与立柱2焊接,焊接过程中采用左右交错、对称焊工艺方法,减少焊接变形;步骤4:低温消应力热处理,将整个立柱焊接结构体连带立柱焊接结构体的组焊定位工装一同放置于台车式热处理电炉专用平台上,加热到320℃,保温120min后,再空冷;通过整体低温消应力热处理,减小工件变形量,可以消除80%~90%的焊接应力;步骤5:振动时效处理:针对焊缝区域进行振动冲击,利用稳定共振产生的变载应力,使焊缝区产生塑性变形;针对焊缝区域进行振动冲击,利用稳定共振产生的变载应力,使焊缝区产生塑性变形,达到消除10%的残余应力的目的;步骤6:振动时效完成后,将整个立柱焊接结构体连带立柱焊接结构体的组焊定位工装静止放置于平台,进行自然时效,进行自然时效后,剩余少量应力;步骤7:自然时效结束后开始整体加工,采用数控加工中心整体精密加工各立柱2上下端面及纵深圆柱通孔2-1;整个加工过程采取先粗后精,实时监测加工变形状态,以此为基础调整切屑量和切削速度,降低加工面热变形;步骤8:利用数控加工中心的数控坐标定位对加工后立柱焊接结构体的各项尺寸进行检验,并出具检测报告。

51.立柱焊接机构体焊后经过过程处理应力检测数据变化如下:由于在工件上检测部位不同,应力值不同,所以仅给出一个检测范围数值。

52.焊接后热处理前

ꢀꢀꢀ

残余应力在180~230mpa;热处理后

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

残余应力在30~50mpa;振动时效后

ꢀꢀꢀꢀꢀꢀꢀ

残余应力在20~25mpa。

53.本发明的工作原理如下:如图1~4所示,本发明公开了一种立柱焊接结构体及组焊定位工装,立柱焊接结构体包括包括叉形板1和立柱2,叉形板1中心开设有圆孔1-1,叉形板1四角分别开设有卡槽1-2,四个立柱2上侧分别焊接于叉形板1的四个卡槽1-2内,四个立柱2的轴向与叉形板1所在

平面垂直,立柱2轴向中心开设有纵深圆柱通孔2-1;所述组焊定位工装包括工装夹具板3、卡套4和螺钉5,所述工装夹具板3中心开设有工艺孔3-1,工艺孔3-1的与圆孔1-1直径相同,工装夹具板3四角开设有夹具卡槽3-2,焊接时,四个立柱2下侧安装于夹具卡槽3-2中,卡套4通过螺钉5与夹具卡槽3-2连接,将立柱2下侧固定于夹具卡槽3-2中,四个立柱2固定后,将叉形板1的四个卡槽1-2与四个立柱2卡和,并且利用圆柱找平块插入圆孔1-1和工艺孔3-1,保证叉形板1与四个立柱2垂直,然后将叉形板1与立柱2焊接,焊接过程中采用左右交错、对称焊工艺方法,减少焊接变形,这样焊接出的立柱焊接结构体可与抓具部件的其他组件配合完美。

54.本发明公开了一种立柱焊接结构体,包括叉形板和立柱,四个立柱上侧分别焊接于叉形板的四个卡槽内,并且四个立柱的轴向与叉形板所在平面垂直,本发明立柱焊接结构体的圆孔用于抓具部件的控制套筒穿入并上下运行,凸起用于安装楔块,圆形孔用于穿过手动应急操作杆,纵深圆柱通孔用于安装功用不同的三种四件细长杆销,上端台阶孔内安装弹簧,下端台阶孔内安装冷装铜套,本发明立柱焊接结构体结构简单,与抓具部件的其他组件配合完美。

55.本发明公开了一种立柱焊接结构体的组焊定位工装,组焊定位工装的工装夹具板的夹具卡槽采用了和立柱焊接结构体的叉形板卡槽相同的定位尺寸,配合与立柱半圆形相同弧面相同的卡套箍紧,使整个立柱焊接结构体上下基准统一,既可以确保在焊接过程中立柱的全方位不变形,确保定位准确,也为后续整体机加工完成后应力释放组焊定位工装的拆卸提供方便,便于拆装。

56.本发明立柱焊接结构体经过三次不同消应力方法的工艺措施,通过整体低温消应力热处理,减小工件变形量,可以消除80%~90%的焊接应力,接着针对焊缝区域进行振动冲击,利用稳定共振产生的变载应力,使焊缝区产生塑性变形,达到消除10%的残余应力的目的,接着进行自然时效,基本消除了内在的焊接应力,大大提高了整体尺寸的稳定性,为立柱焊接结构体整体机加工创造良好的条件,提高了尺寸的稳定性。

57.本发明立柱焊接结构体采用数控加工中心,坐标定位,精密加工,精度准确,质量稳定,满足了立柱焊接结构体尺寸精度高而严的特性要求,数控精密加工,质量平稳可靠。

58.本发明立柱焊接结构体通过组焊定位工装进行定位,通过加工工艺消除应力,控制和预防立柱焊接结构体的变形,保证立柱焊接结构体的尺寸稳定性及最终机加工精度的准确性;立柱焊接结构体的组焊定位工装设计简单合理、紧凑且易安装、拆卸,通过应用于具体项目产品,整体各项尺寸精度保证了设计图纸的要求,直接提高了装卸料机设备的整体性能。

59.上面对本发明优选实施方式作了详细说明,但是本发明不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

60.不脱离本发明的构思和范围可以做出许多其他改变和改型。应当理解,本发明不限于特定的实施方式,本发明的范围由所附权利要求限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。