1.本公开涉及拖斗技术领域,尤其涉及一种制动方法、装置、电子设备和存储介质。

背景技术:

2.物流场景是自动驾驶技术落地的重要应用场景,该场景下自动驾驶车辆多需要牵引一节乃至多节拖斗完成货物运输任务。而在牵引拖斗运输货物过程中,一旦遇到危险场景,牵引车辆需要规划制动以避免危险碰撞,但不合理的制动会导致拖斗之间发生挤压折叠,影响货物运输安全。

3.针对拖斗制动时发生挤压折叠的问题,目前有两种解决方案:第一种方案是改善拖斗硬件特性,通过优化拖斗结构,尽可能地降低拖斗的重心、尽量保证拖斗在直线行驶时受力集中在中轴线上,以及在拖斗连接处增加缓冲转置,通过减小冲击力等方式降低拖斗制动时发生挤压变形的几率。但由于该方案对于拖斗的设计和制造阶段提出了要求,因此只能在拖斗设计阶段使用,难以应用于已经投入使用的拖斗,因此在实际使用中该方案受到较大限制。第二种方案是根据拖斗数量进行限速行驶,按照拖斗数量越多相同制动条件下越容易发生挤压变形,以及车速越低遇到危险场景需要的最大制动越小的推论,按照牵引拖斗数量越多,最高限速越低的原则进行车辆限速。但粗暴地降速一方面降低了自动驾驶物流项目的运输效率,另一方面由于限速和拖斗折叠没有直接关系,因此,即使在限速后,仍会出现制动偏重导致拖斗之间挤压折叠的情况。

4.因此,针对拖斗制动时发生挤压折叠的问题仍需继续开发其它解决方案。

技术实现要素:

5.为了解决上述技术问题或者至少部分地解决上述技术问题,本公开实施例提供了一种制动方法、装置、电子设备和存储介质,降低了制动时拖斗之间发生挤压折叠的几率,提高了制动时的安全性。

6.第一方面,本公开实施例提供了一种制动方法,该方法包括:

7.根据牵引车牵引拖斗运动的运动学模型确定在行驶过程中牵引车所牵引的各节拖斗的位姿;

8.根据所述各节拖斗的位姿以及所述运动学模型,基于摩擦力受力平衡的约束条件确定目标最大减速度;

9.根据所述牵引车的规划路径,确定在所述牵引车的行驶方向上距离最近的障碍物;

10.确定所述牵引车从当前位置以所述目标最大减速度匀减速至与所述障碍物的相对速度为零时所处的目标位置;

11.基于所述障碍物所处位置、绝对安全阈值以及期望安全阈值确定绝对安全位置和期望安全位置,其中,所述绝对安全阈值小于所述期望安全阈值;

12.根据所述目标位置与所述绝对安全位置和所述期望安全位置之间的关系确定目

标减速度;

13.控制所述牵引车以所述目标减速度从所述当前位置开始进行匀减速制动。

14.第二方面,本公开实施例还提供了一种制动装置,该装置包括:

15.第一确定模块,用于根据牵引车牵引拖斗运动的运动学模型确定在行驶过程中牵引车所牵引的各节拖斗的位姿;

16.第二确定模块,用于根据所述各节拖斗的位姿以及所述运动学模型,基于摩擦力受力平衡的约束条件确定目标最大减速度;

17.第三确定模块,用于根据所述牵引车的规划路径,确定在所述牵引车的行驶方向上距离最近的障碍物;

18.第四确定模块,用于确定所述牵引车从当前位置以所述目标最大减速度匀减速至与所述障碍物的相对速度为零时所处的目标位置;

19.第五确定模块,用于基于所述障碍物所处位置、绝对安全阈值以及期望安全阈值确定绝对安全位置和期望安全位置,其中,所述绝对安全阈值小于所述期望安全阈值;

20.第六确定模块,用于根据所述目标位置与所述绝对安全位置和所述期望安全位置之间的关系确定目标减速度;

21.第七确定模块,用于控制所述牵引车以所述目标减速度从所述当前位置开始进行匀减速制动。

22.第三方面,本公开实施例还提供了一种电子设备,所述电子设备包括:一个或多个处理器;存储装置,用于存储一个或多个程序;当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现如上所述的制动方法。

23.第四方面,本公开实施例还提供了一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如上所述的制动方法。

24.本公开实施例提供的一种制动方法,首先基于摩擦力受力平衡的约束条件确定在拖斗之间不发生挤压折叠时所允许的目标最大减速度,然后模拟牵引车从当前位置以所述目标最大减速度匀减速至与所述障碍物的相对速度为零时所处的目标位置,最后通过目标位置、绝对安全位置、期望安全位置以及障碍物所处位置之间的关系确定最终的制动减速度(即目标减速度),控制牵引车以所述最终的制动减速度进行匀减速制动。降低了制动时拖斗之间发生挤压折叠的几率,提高了制动时的安全性。

附图说明

25.结合附图并参考以下具体实施方式,本公开各实施例的上述和其他特征、优点及方面将变得更加明显。贯穿附图中,相同或相似的附图标记表示相同或相似的元素。应当理解附图是示意性的,原件和元素不一定按照比例绘制。

26.图1为本公开实施例中的一种多节拖斗由于不合理制动发生挤压折叠的示意图;

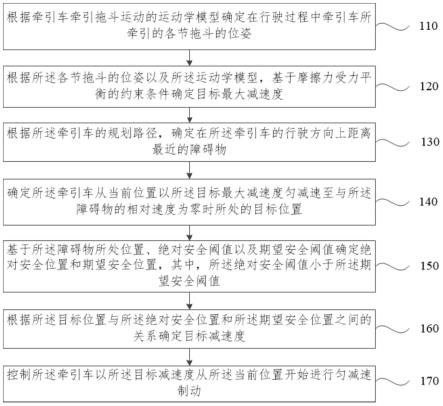

27.图2为本公开实施例中的一种制动方法的流程示意图;

28.图3为本公开实施例中的一种牵引车牵引拖斗运动的运动学模型的示意图;

29.图4为本公开实施例中的一种绝对安全位置和期望安全位置的示意图;

30.图5为本公开实施例中的一种全挂拖斗的运动学模型的示意图;

31.图6为本公开实施例中的一种半挂拖斗的运动学模型的示意图;

32.图7为本公开实施例中的一种预设挡板的示意图;

33.图8为本公开实施例中的一种根据预设挡板上的对应点云确定第一节拖斗后轴中心坐标的测量值和航向角的测量值的示意图;

34.图9为本公开实施例中的一种制动装置的结构示意图;

35.图10为本公开实施例中的一种电子设备的结构示意图。

具体实施方式

36.下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的某些实施例,然而应当理解的是,本公开可以通过各种形式来实现,而且不应该被解释为限于这里阐述的实施例,相反提供这些实施例是为了更加透彻和完整地理解本公开。应当理解的是,本公开的附图及实施例仅用于示例性作用,并非用于限制本公开的保护范围。

37.需要注意,本公开中提及的“第一”、“第二”等概念仅用于对不同的装置、模块或单元进行区分,并非用于限定这些装置、模块或单元所执行的功能的顺序或者相互依存关系。

38.本公开实施方式中的多个装置之间所交互的消息或者信息的名称仅用于说明性的目的,而并不是用于对这些消息或信息的范围进行限制。

39.物流场景是自动驾驶技术落地的重要应用场景,该场景下自动驾驶车辆多需要牵引一节乃至多节拖斗完成货物运输任务。而在牵引车牵引拖斗运输货物的过程中,一旦遇到危险场景,牵引车需要规划制动以避免危险碰撞,但不合理的制动会导致拖斗之间发生挤压折叠,影响货物运输安全。如图1所示的一种多节拖斗由于不合理制动发生挤压折叠的示意图。

40.针对上述问题,本公开实施例提供了一种制动方法,旨在当牵引车行驶前方存在障碍物时,通过确定合理的制动减速度,实现在保证牵引车不与障碍物发生碰撞的前提下,尽量降低牵引车所拖挂的各节拖斗之间发生挤压折叠的几率,从而提高车辆的行驶安全。

41.图2为本公开实施例中的一种制动方法的流程图。该方法可以由制动装置执行,该装置可以采用软件和/或硬件的方式实现,该装置可配置于电子设备中。如图2所示,该方法具体包括如下步骤:

42.步骤210、根据牵引车牵引拖斗运动的运动学模型确定在行驶过程中牵引车所牵引的各节拖斗的位姿。

43.步骤220、根据所述各节拖斗的位姿以及所述运动学模型,基于摩擦力受力平衡的约束条件确定目标最大减速度。

44.示例性的,根据所述各节拖斗的位姿以及所述运动学模型,基于摩擦力受力平衡的约束条件确定目标最大减速度,包括:

45.根据所述各节拖斗的位姿以及所述运动学模型,基于摩擦力受力平衡的约束条件确定各节拖斗分别对应的可选最大减速度,根据各节拖斗分别对应的可选最大减速度确定所述目标最大减速度。

46.在一些实施方式中,以确定当前节拖斗(当前节拖斗为所述各节拖斗中的任意一节)对应的可选最大减速度为例说明上述可选最大减速度的确定过程:

47.步骤221:针对所述各节拖斗中的当前节拖斗,根据被当前节拖斗拖挂的后节拖斗作用在当前节拖斗的第一作用力、所述当前节拖斗的位姿、所述后节拖斗的位姿以及所述

运动学模型分别确定所述当前节拖斗的后轴所受到的沿后轴轴向的第二作用力,以及所述当前节拖斗的前轴所受到的沿前轴轴向的第三作用力。

48.步骤222:基于摩擦力受力平衡的约束条件,根据所述第二作用力确定第一最大减速度,根据所述第三作用力确定第二最大减速度。

49.为了便于描述,将当前节拖斗标记为第k节拖斗,将被当前节拖斗拖挂的后节拖斗标记为第k 1节拖斗,对应参考如图3所示的一种牵引车牵引拖斗运动的运动学模型的示意图,其中,标号20表示牵引车,第k节拖斗10_k与第k 1节拖斗10_k 1之间通过拖钩11连接,即第k 1节拖斗的拖杆12与第k节拖斗的拖钩11相连。第k节拖斗的拖杆航向角为theta_f(k),车身航向角为theta_r(k),第k 1节拖斗的拖杆航向角为theta_f(k 1)。

50.在各节拖斗和牵引车刚性连接且轴距相差不大时,可以认为各节拖斗和牵引车各处加速度相同,基于该前提条件,在牵引车制动时,各节拖斗及牵引车加速度相同时第k节拖斗的受力分析如下:

51.将第k 1节拖斗沿其拖杆12的方向作用在第k节拖斗拖钩11处的力标记f_integral(k 1),f_integral(k 1)即为上述被当前节拖斗拖挂的后节拖斗作用在当前节拖斗的第一作用力,由于该力产生于后方拖斗减速过程,因此f_integral(k 1)可以表示为下式(1):

52.f_integral_(k 1)=m_integral(k 1)*max_dec_r(k)(1)

53.其中,m_integral(k 1)为第k节拖斗后方的拖斗(包括被第k节拖斗直接拖挂的拖斗,例如第k 1节拖斗,以及被第k节拖斗间接拖挂的拖斗,例如第k 2节、第k 3节拖斗等)传递至第k节拖斗的累计质量,该累计质量可以通过各节拖斗之间的夹角计算得到。例如假设第k节拖斗后方只有一节拖斗,即第k 1节拖斗,各节拖斗的质量均为m,第k节拖斗与第k 1节拖斗之间的夹角为0,即第k节拖斗与第k 1节拖斗在一条直线上行驶,此时传递至第k节拖斗的累计质量为m m=2m;若第k节拖斗后方有两节拖斗,传递至第k节拖斗的累计质量为m m m=3m。

54.进一步的,若第k节拖斗后方只有一节拖斗,即第k 1节拖斗,各节拖斗的质量均为m,第k 1节拖斗车身航向与其拖杆航向夹角为alpha_f(k 1),第k 1节拖斗拖杆航向与第k 1节拖斗车身航向之间的夹角为alpha_r(k)(如图3所示),此时传递至第k节拖斗的累计质量为m m*cos(alpha_f(k 1))*cos(alpha_r(k))。

55.第k节拖斗后方有多节拖斗时的计算方式与上述类似,例如第k节拖斗后方有两节拖斗时,分别是第k 1节拖斗和第k 2节拖斗,则按照上述计算方式先确定第k 2节拖斗传递至第k 1节拖斗的质量,此时第k 1节拖斗的质量是m与第k 2节拖斗传递过来的质量和,基于该质量再确定第k 1节拖斗传递至第k节拖斗的质量。

56.进一步根据牛顿第二定律f=ma,即可得到上述式(1),式(1)中的max_dec_r(k)为第k节拖斗的第一最大减速度,为未知量,需要基于摩擦力受力平衡的约束条件进行求解,f_integral_(k 1)为被当前节拖斗拖挂的后节拖斗作用在当前节拖斗的第一作用力。

57.进一步的,根据所述第一作用力、第k节拖斗的位姿、第k 1节拖斗的位姿以及如图3所示的运动学模型分别确定第k节拖斗的后轴所受到的沿后轴轴向的第二作用力f_frc_r(k),以及第k节拖斗的前轴所受到的沿前轴轴向的第三作用力f_frc_f(k)。

58.具体的,第k节拖斗后轴受到沿其轴向的第二作用力f_frc_r(k)可以表示为式

(2):

59.f_frc_r(k)=f_integral(k 1)*sin(alpha_r(k))*k

ꢀꢀꢀꢀ

(2)

60.其中,alpha_r(k)为第k节拖斗航向theta_r(k)与第k 1节拖斗前轴航向(亦即拖杆航向)theta_f(k 1)之间的夹角,alpha_r(k)可以表示为式(3):

61.alpha_r(k)=|theta_r(k)

–

theta_f(k 1)|

ꢀꢀ

(3)

62.其中,k为第k 1节拖斗作用在第k节拖斗拖钩处沿其后轴轴向分力的杠杆系数,其含义是指后节车斗(例如第k 1节拖斗)制动所需要的力在由相邻的前节车斗的后轴轴向受力(例如沿第k节拖斗后轴轴向的分力)去平衡时,后节车斗制动所需要的力被放大的程度,这是因为前节车斗拖勾的存在,导致后节车斗制动所需要的力会被放大,将后节车斗制动所需要的力被放大的程度定义为杠杆系数k,k可以表示为式(4):

63.k=(wheel_base hook_length)/wheel_base

ꢀꢀ

(4)

64.其中,wheel_base为第k节拖斗的轴距,如图3中所示的c1,hook_length为第k节拖斗的拖钩长度,如图3中所示的h1。

65.假设各节拖斗的质量都为m,且重量平均作用在前后两轴上,则第k节拖斗后轴的最大静摩擦力f_frc_r(k)可以表示为式(5):

66.f_frc_r(k)=m*g*u/2

ꢀꢀꢀ

(5)

67.其中,g为重力加速度,u为拖斗车轮与地面的静摩擦系数。

68.在第k节拖斗后轴不发生沿轴向滑动的极限条件下,f_frc_r(k)与f_frc_r(k)满足相等的约束关系,即基于摩擦力受力平衡的约束条件可以得到式(6)的等式关系:

69.f_frc_r(k)=f_frc_r(k)

ꢀꢀ

(6)

70.联合上式(1)-(6)可以得到在第k节拖斗后轴不发生沿轴向滑动时的第一最大减速度max_dec_r(k):

[0071][0072]

同理,第k 1节拖斗作用在沿第k节拖斗纵向向前(即中轴线方向)的分力f_b_r(k)可以表示为式(7):

[0073]

f_b_r(k)=f_integral(k 1)*cos(alpha_r(k))

ꢀꢀ

(7)

[0074]

第k节拖斗后轴作用到其前轴的力f_b(k)可以表示为式(8):

[0075]

f_b(k)=f_b_r(k) m*max_dec_f(k)

ꢀꢀ

(8)

[0076]

进一步的,第k节拖斗前轴受到的沿轴向的第三作用力f_frc_f(k)可以表示为式(9):

[0077]

f_frc_f(k)=f_b(k)*sin(alpha_f(k))

ꢀꢀ

(9)

[0078]

其中,alpha_f(k)为第k节拖斗前轴航向与后轴航向的差值,可以表示为式(10):

[0079]

alpha_f(k)=|theta_f(k)-theta_r(k)|(10)

[0080]

由于拖斗的质量都为m,且重量平均作用在前后两轴上,则第k节拖斗前轴的最大静摩擦力f_frc_f(k)可以表示为式(11):

[0081]

f_frc_f(k)=m*g*u/2

ꢀꢀ

(11)

[0082]

其中,g为重力加速度,u为拖斗车轮与地面的静摩擦系数。

[0083]

在第k节拖斗前轴不发生沿轴向滑动的极限条件下f_frc_f(k)与f_frc_f(k)满足

相等的约束关系,即基于摩擦力受力平衡的约束条件可以得到式(12)的等式关系:

[0084]

f_frc_f(k)=f_frc_f(k)(12)

[0085]

联合上式(7)-(12)可以得到在第k节拖斗前轴不发生沿轴向滑动时的第二最大减速度max_dec_f(k):

[0086][0087]

第k节拖斗作用于第k-1节拖斗拖钩处的推力f_integral_(k)可以表示为:

[0088]

f_integral(k)=f_b(k)*cos(alpha_f(k))

[0089]

至此,在第k节拖斗受到第k 1节拖斗制动推力情况下不发生横向滑动的最大减速度以及传递给第k-1节拖斗的制动推力分析过程结束。第k-1节拖斗对应的第一最大减速度以及第二最大减速度的计算方式与上述第k节拖斗对应的第一最大减速度以及第二最大减速度的计算方式类似。

[0090]

概括性的,根据第一作用力f_integral_(k 1)、当前节拖斗的车身航向theta_r(k)、所述后节拖斗的前轴航向theta_f(k 1)、所述当前节拖斗的轴距wheel_base以及所述当前节拖斗的拖钩长度hook_length确定第二作用力f_frc_r(k),其中,所述当前节拖斗的轴距wheel_base以及所述当前节拖斗拖钩的长度hook_length基于所述运动学模型确定,所述当前节拖斗通过所述拖钩拖挂所述后节拖斗;根据所述第一作用力f_integral_(k 1)、所述当前节拖斗的车身航向theta_r(k)以及所述后节拖斗的前轴航向theta_f(k 1)确定所述当前节拖斗受到的沿中轴线方向的第四作用力f_b_r(k);根据所述第四作用力f_b_r(k)、所述当前节拖斗的前轴航向theta_f(k)和后轴航向theta_r(k)确定所述当前节拖斗的后轴作用到其前轴且沿前轴轴向的所述第三作用力f_frc_f(k)。

[0091]

步骤223:根据所述第一最大减速度以及所述第二最大减速度确定所述当前节拖斗对应的可选最大减速度。

[0092]

可选的,将所述第一最大减速度以及所述第二最大减速度中的较小者确定为所述当前节拖斗对应的可选最大减速度;或者将所述第一最大减速度以及所述第二最大减速度的平均值确定为所述当前节拖斗对应的可选最大减速度。

[0093]

步骤224:根据各节拖斗分别对应的可选最大减速度确定所述目标最大减速度。

[0094]

可选的,所述根据各节拖斗分别对应的可选最大减速度确定所述目标最大减速度,包括:

[0095]

将各节拖斗分别对应的可选最大减速度中的最小者确定为所述目标最大减速度。

[0096]

或者,将各节拖斗分别对应的可选最大减速度的平均值确定为所述目标最大减速度。

[0097]

步骤230、根据所述牵引车的规划路径,确定在所述牵引车的行驶方向上距离最近的障碍物。

[0098]

即确定牵引车前方距离最近的障碍物,为了防止牵引车与该障碍物发生碰撞,牵引车需进行一定程度的制动,同时为了尽量降低牵引车所拖挂的各节拖斗之间由于制动发生折叠的概率,需合理确定牵引车的制动减速度。

[0099]

步骤240、确定所述牵引车从当前位置以所述目标最大减速度匀减速至与所述障碍物的相对速度为零时所处的目标位置。

[0100]

步骤250、基于所述障碍物所处位置、绝对安全阈值以及期望安全阈值确定绝对安全位置和期望安全位置,其中,所述绝对安全阈值小于所述期望安全阈值。

[0101]

示例性的,所述基于所述障碍物所处位置、绝对安全阈值以及期望安全阈值确定绝对安全位置和期望安全位置,包括:

[0102]

将在所述牵引车与所述障碍物之间的规划路径上、与所述障碍物之间的距离为所述绝对安全阈值的位置确定为所述绝对安全位置;

[0103]

将在所述牵引车与所述障碍物之间的规划路径上、与所述障碍物之间的距离为所述期望安全阈值的位置确定为所述期望安全位置。

[0104]

可选的,参考如图4所示的一种绝对安全位置和期望安全位置的示意图,具体的,假设绝对安全阈值为1米,期望安全阈值为2米,以障碍物所处位置为坐标原点,牵引车规划路径的前向为横轴正方向,即牵引车的行驶方向为横轴正方向,横轴表示路程,纵轴表示时间,将障碍物与牵引车s5之间距离障碍物1米处的位置确定为绝对安全位置s1,将障碍物与牵引车s5之间距离障碍物2米处的位置确定为期望安全位置s3。

[0105]

步骤260、根据所述目标位置与所述绝对安全位置和所述期望安全位置之间的关系确定目标减速度。

[0106]

参考图4所示,具体的,若所述目标位置处于所述当前位置s5与期望安全位置s3之间,将第三减速度dec_3确定为所述目标减速度,其中,所述第三减速度基于所述牵引车的当前车速ego_v、当前位置s5以及所述期望安全位置s3确定;具体的,

[0107]

若所述目标位置处于所述期望安全位置s3与所述绝对安全位置s1之间,将所述目标最大减速度确定为所述目标减速度。

[0108]

若所述目标位置超过所述绝对安全位置,将第一减速度dec_1确定为所述目标减速度,其中,所述第一减速度dec_1基于所述牵引车的当前车速ego_v、当前位置s5以及所述绝对安全位置s1确定,具体的,

[0109]

换言之,如图4所示,以本车前方规划路径上最近距离的障碍物为参考原点,规划路径前行方向为横轴正向方向,在该坐标系下,牵引车位置为s5,与前车之间的绝对安全距离(任何时刻本车与前车保持的最小安全距离)为-s1,与前车之间的期望安全距离(本车稳定跟随前车行驶时期望稳定保持的距离)为-s3,由常理可知|s3|》|s1|。该坐标系下,本车的车速为ego_vel,由物理定义可知,仅当ego_vel》0时需要考虑进行拖斗制动折叠问题,因此设定ego_vel》0。

[0110]

图4中曲线c1表示本车以减速度dec_1匀减速刹停在绝对安全位置s1处的轨迹曲线,c3为本车以减速度dec_3匀减速刹停在期望安全位置s3处的轨迹曲线,以该两条轨迹曲线为参考,本车以保证拖斗不发生制动时挤压折叠的目标最大减速度max_dec_of_trailers制动的轨迹曲线有c4、c2、c0三种情况。c0对应本车按照目标最大减速度制动,本车不可避免与障碍物发生碰撞;c2对应本车按照目标最大减速度制动,本车会超过期望安全位置并在到达绝对安全位置之前停车;c4对应本车按照目标最大减速度制动,本车会在到达期望安全位置之前刹停。

[0111]

对于c0的场景,本车规划dec_1的减速度。在保证避免碰撞的同时尽量避免下发更大制动,从而在不能保证避免拖斗折叠的情况下尽可能降低拖斗折叠的几率。

[0112]

对于c2的场景,本车规划max_dec_of_trailers的减速度。在避免危险碰撞的同时保证拖斗不发生制动挤压折叠。对于c4的场景,本车规划dec_3的减速度,在保证在期望安全位置停车的同时,保证拖斗不发生制动挤压折叠。

[0113]

对应本车的规划减速度dec即目标减速度可以表示为如下形式:

[0114][0115]

式中,

[0116]

在另一些实施方式中,所述根据所述目标位置与所述绝对安全位置和所述期望安全位置之间的关系确定目标减速度,包括:

[0117]

若所述目标位置处于所述期望安全位置与所述绝对安全位置之间,根据所述目标位置与所述障碍物所处位置之间的距离对所述期望安全位置进行更新,获得更新后的期望安全位置;

[0118]

基于预设线性约束关系确定所述目标减速度,其中,所述预设线性约束关系基于所述牵引车的当前车速、所述当前位置、所述绝对安全位置、所述更新后的期望安全位置以及所述目标位置确定。

[0119]

示例性的,所述预设线性约束关系包括:

[0120][0121][0122][0123]

其中,s2表示所述目标位置,s3表示所述更新后的期望安全位置,s1表示所述绝对安全位置,max_dec表示所述目标减速度,s5表示所述当前位置,ego_vel表示所述牵引车的当前车速。

[0124]

步骤270、控制所述牵引车以所述目标减速度从所述当前位置开始进行匀减速制动。

[0125]

本实施例提供的一种制动方法,首先基于摩擦力受力平衡的约束条件确定在拖斗之间不发生挤压折叠时所允许的目标最大减速度,然后模拟牵引车从当前位置以所述目标最大减速度匀减速至与所述障碍物的相对速度为零时所处的目标位置,最后通过目标位置、绝对安全位置、期望安全位置以及障碍物所处位置之间的关系确定最终的制动减速度(即目标减速度),控制牵引车以所述最终的制动减速度进行匀减速制动。降低了制动时拖斗之间发生挤压折叠的几率,提高了制动时的安全性。

[0126]

在上述实施例的基础上,所述根据牵引车牵引拖斗运动的运动学模型确定在行驶过程中牵引车所牵引的各节拖斗的位姿,包括如下步骤:

[0127]

步骤211、基于安装在所述牵引车的传感器的关联数据确定所述牵引车拖挂的第一节拖斗后轴中心坐标的测量值和航向角的测量值。

[0128]

可选的,基于安装在牵引车的摄像头针对拖斗拍摄的图像数据确定所述牵引车拖挂的第一节拖斗后轴中心坐标的测量值和航向角的测量值;或者基于安装在牵引车的激光雷达针对第一节拖斗的扫描数据确定所述牵引车拖挂的第一节拖斗后轴中心坐标的测量值和航向角的测量值。

[0129]

以基于安装在牵引车的激光雷达针对第一节拖斗的扫描数据确定所述牵引车拖挂的第一节拖斗后轴中心坐标的测量值和航向角的测量值为例进行进一步说明。

[0130]

在一种实施方式中,可借助拖斗的运动学模型以及安装在牵引车的激光雷达针对第一节拖斗的扫描数据确定所述牵引车拖挂的第一节拖斗后轴中心坐标的测量值和航向角的测量值。牵引车拖挂的第一节拖斗进一步可以划分为全挂拖斗和半挂拖斗,对应的,可以参考如图5所示的一种全挂拖斗的运动学模型的示意图以及如图6所示的一种半挂拖斗的运动学模型的示意图。

[0131]

在图5中,θ0,θ1和θ2分别表示牵引车320、全挂拖斗前轴312和全挂拖斗后轴311的航向角,ω0,ω1和ω2分别表示牵引车320、全挂拖斗前轴312和全挂拖斗后轴311的航向角变化率。牵引车320与全挂拖斗前轴312之间的夹角为变化率。牵引车320与全挂拖斗前轴312之间的夹角为全挂拖斗前轴312与全挂拖斗后轴311之间的夹角为l

fr0

和l

fr1

分别表示牵引车320和全挂拖斗310的轴距(即标号313所标记的长度),lh表示牵引车后轴中心d到联结点a的距离,lb表示全挂拖斗前轴312中心b(即标号314所标记的位置)到联结点a(即标号321所标记的位置)的距离。δf为牵引车320的前轮偏角。v0为牵引车后轴中心c的速度。v1为全挂拖斗前轴中心b的速度,v2为全挂拖斗后轴中心c的速度。(x0,y0)为牵引车后轴中心c的坐标,(x1,y1)为全挂拖斗前轴中心b的坐标,(x2,y2)为全挂拖斗后轴中心c的坐标。标号330所标记的部件可以称为拖把或者连接杆。

[0132]

在图6中,θ1和θ2分别表示牵引车和半挂拖斗后轴的航向角,牵引车与半挂拖斗之间的夹角为l0为牵引车的轴距,l

t

为牵引车后轴中心d到联结点a的距离,l1为半挂拖斗后轴中心c到联结点a的距离。δ为牵引车的前轮偏角。v1为牵引车后轴中心d的速度。v2为半挂拖斗后轴中心c的速度。(x1,y1)为牵引车后轴中心d的坐标,(x2,y2)为半挂拖斗后轴中心c的坐标,δ为牵引车的前轮偏角。

[0133]

在上述拖斗的运动学模型的基础上,所述基于安装在牵引车的激光雷达针对第一节拖斗的扫描数据确定所述牵引车拖挂的第一节拖斗后轴中心坐标的测量值和航向角的测量值,包括:

[0134]

确定所述激光雷达在设定周期内发射的激光在所述第一节拖斗的预设挡板上的对应点云,所述激光雷达安装在牵引车车顶上,所述预设挡板垂直安装于所述第一节拖斗靠近所述牵引车的边沿,示例性的,参考如图7所示的一种预设挡板的示意图,其中,预设挡板710垂直安装于第一节拖斗720靠近牵引车的边沿721,第一节拖斗720通过拖把722与牵引车相连,因此边沿721是靠近牵引车的边沿。

[0135]

基于所述对应点云、所述激光雷达的关联数据以及所述预设挡板与所述第一节拖斗后轴中心的位置关系确定所述第一节拖斗后轴中心坐标的测量值和航向角的测量值。具体的,根据所述对应点云拟合出一条平行于所述预设挡板的直线,确定所述直线与所述牵引车的后轴之间的第一夹角;根据所述第一夹角、所述激光雷达的关联数据以及所述预设挡板与所述第一节拖斗后轴中心的位置关系确定所述第一节拖斗后轴中心坐标的测量值

和航向角的测量值。示例性的,参考如图8所示的一种根据预设挡板上的对应点云确定第一节拖斗后轴中心坐标的测量值和航向角的测量值的示意图,其中直线810为根据预设挡板上的所述对应点云拟合出的直线,该直线与牵引车820的后轴821之间的第一夹角为α1,根据所述预设挡板与第一节拖斗后轴中心b的位置关系以及几何关系可以得出牵引车的中轴线822与第一节拖斗830的中轴线831之间的第二夹角α2与所述第一夹角α1相同,因此可以得到第一节拖斗后轴中心b的航向角。根据预设挡板上的所述对应点云的坐标信息可以确定点o的坐标,再结合第一节拖斗830的轴距11可以确定第一节拖斗后轴中心b的坐标,至此获得了第一节拖斗后轴中心坐标的测量值和航向角的测量值。

[0136]

需要说明的是,图8是以半挂拖斗为例进行的说明,全挂拖斗的计算过程与半挂拖斗的计算过程相同。

[0137]

步骤212、根据所述第一节拖斗后轴中心坐标的测量值和航向角的测量值,以及所述运动学模型,通过扩展卡尔曼滤波算法确定所述第一节拖斗后轴的第一行驶状态,所述第一节拖斗后轴的第一行驶状态包括所述第一节拖斗后轴的位姿,具体可以是所述第一节拖斗后轴中心坐标的估计值、航向角的估计值、行驶速度的估计值和航向角变化率的估计值。

[0138]

示例性的,所述根据所述第一节拖斗后轴中心坐标的测量值和航向角的测量值,以及所述运动学模型,通过扩展卡尔曼滤波算法确定所述第一节拖斗后轴的第一行驶状态,包括:将所述第一节拖斗后轴中心坐标的测量值、速度、航向角的测量值以及航向角的变化率确定为状态向量;将所述第一节拖斗后轴中心坐标的测量值和航向角的测量值确定为观测向量;根据所述状态向量以及基于所述运动学模型确定的关系式构建扩展卡尔曼滤波算法的状态方程;根据所述观测向量以及所述状态方程构建扩展卡尔曼滤波算法的观测方程;根据所述状态方程以及所述观测方程确定所述第一节拖斗后轴的第一行驶状态。

[0139]

具体的,针对全挂拖斗,参考如图5所示的一种全挂拖斗的运动学模型的示意图,进一步的,针对拖斗后轴的运动学关系可以利用如下式(13)进行表示:

[0140][0141]

其中,θ2表示全挂拖斗后轴的航向角,ω2表示全挂拖斗后轴的航向角变化率。v2为全挂拖斗后轴中心c的速度,(x2,y2)为全挂拖斗后轴中心c的坐标。

[0142]

将式(13)离散化得到式(14):

[0143]

(14)

[0144][0145]

特别的,在车辆直线行驶时,全挂拖斗后轴的航向角变化率ω2=0,此种情况下全挂拖斗后轴的位姿方程为如下表达式(15)所示:

[0146]

(15)

[0147]

同理,全挂拖斗前轴中心的运动学关系可以利用如下式(16)进行表示:

[0148]

(16)

[0149]

其中,θ1表示全挂拖斗前轴的航向角,ω1表示全挂拖斗前轴的航向角变化率,v1为全挂拖斗前轴中心b的速度,v2为全挂拖斗后轴中心c的速度,(x1,y1)为全挂拖斗前轴中心b的坐标。

[0150]

将式(16)离散化,得到表达式(17):

[0151]

[0152]

同样的,当车辆直线行驶时,ω1=0,此种情况下全挂拖斗前轴的位姿方程为如下表达式(18)所示:

[0153]

(18)

[0154]

需要说明的是,半挂拖斗不具备前轴结构,半挂拖斗后轴的运动学关系与全挂拖斗后轴的运动学关系相同,即半挂拖斗后轴的运动学关系可以利用上式(13)-(15)进行表示。

[0155]

基于上述运动学关系,针对第一节拖斗后轴的状态通过扩展卡尔曼滤波算法进行估计,可获得第一节拖斗后轴的第一行驶状态。由于全挂拖斗后轴的运动学关系与半挂拖斗后轴的运动学关系相同,因此,在针对拖斗后轴进行扩展卡尔曼滤波时,全挂拖斗与半挂拖斗的处理逻辑相同,所获得的结果也相同。

[0156]

具体的,令状态向量为x2=[x

2 y

2 θ

2 v

2 ω2],观测向量为:

[0157]

y2=[x

2 y

2 θ2],则状态方程为如下表达式(19)所示,观测方程为如下表达式(20)所示:

[0158]

x

2,k

=f2(x

2,k

) γ

w2w2,k-1

ꢀꢀꢀꢀꢀꢀꢀ

(19)

[0159]y2,k

=h2x

2,k

v

2,k

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0160]

其中,当车辆直线行驶时,表达式(19)中的f2(x

2,k

)为上述表达式(15),当车辆非直线行驶时,f2(x

2,k

)为上述表达式(14)。γ

w2

=i5,表示维度为5

×

5的单位矩阵。观测矩阵w

2,k-1

表示过程噪声,v

2,k

表示观测噪声。假设过程噪声和观测噪声为满足高斯零均值分布,且两者相互独立,则有如下关系式(21)

[0161][0162]

式中,q2表示过程噪声的对称协方差矩阵,r2表示观测噪声的对称协方差矩阵。

[0163]

假设状态向量的初始值x2(0)服从高斯分布,其初始方差矩阵为则基于扩展卡尔曼滤波算法进行状态估计的过程如下:

[0164]

1)基于状态方程,进行状态预测:

[0165][0166]

式中,表示上一周期状态向量的估计值。需要注意的是,根据车辆是否进行直线行驶选择不同的形式。

[0167]

2)获取预测的观测向量:

[0168]y2,k|k-1

=h2x

2,k|k-1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(23)

[0169]

3)获取预测的协方差矩阵:

[0170][0171]

式(12)中,

[0172]

4)获取卡尔曼滤波增益:

[0173][0174]

5)获取状态向量估计值:

[0175][0176]

式中,y

2,k

为k时刻观测向量的观测值。

[0177]

6)更新状态向量的协方差矩阵:

[0178][0179]

由上述的扩展卡尔曼滤波过程,可以获取状态向量的估计值。进一步从中可以获取全挂拖斗后轴中心坐标的估计值和航向角的估计值行驶速度的估计值和航向角变化率的估计值概括性的,所述第一行驶状态至少包括所述拖斗后轴中心坐标的估计值、航向角的估计值、行驶速度的估计值和航向角变化率的估计值。

[0180]

步骤213、根据所述第一节拖斗后轴中心坐标的估计值以及航向角的估计值、所述牵引车的坐标和航向角以及所述运动学模型确定所述第一节拖斗前轴中心坐标的观测值和航向角的观测值。

[0181]

步骤214、根据所述第一节拖斗前轴中心坐标的观测值和航向角的观测值,以及所述运动学模型,通过扩展卡尔曼滤波算法确定所述第一节拖斗前轴的第二行驶状态。

[0182]

概括性的,由于传感器配置的限制,直接获取第一节拖斗前轴中心的坐标及其航向角比较困难,针对该问题,在本公开的实施方案中根据上述针对全挂拖斗后轴的行驶状态通过扩展卡尔曼滤波算法进行估计所获得的拖斗后轴中心坐标的估计值和以及拖斗后轴航向角的估计值在此基础上,根据拖斗的轴距,结合如图5所示的全挂拖斗运动学模型可以获取拖斗前轴中心坐标的观测值。

[0183]

具体的,所述根据所述第一节拖斗后轴中心坐标的估计值以及航向角的估计值、所述牵引车的坐标和航向角以及所述拖斗的运动学模型确定所述第一节拖斗前轴中心坐标的观测值和航向角的观测值,包括:

[0184]

根据所述第一节拖斗后轴中心坐标的估计值以及航向角的估计值、所述第一节拖斗的轴距确定所述第一节拖斗前轴中心坐标的观测值。

[0185]

可选的,基于如下式(28)确定第一节拖斗前轴中心坐标的观测值:

[0186][0187]

其中,(x1,y1)为第一节拖斗前轴中心坐标的观测值,和为第一节拖斗后轴中

心坐标的估计值,是第一节拖斗后轴航向角的估计值,l

fr1

是第一节拖斗的轴距。

[0188]

进一步的,根据所述牵引车的坐标和航向角以及所述牵引车后轴中心到联结点的距离确定所述联结点的坐标,所述联结点为所述牵引车与所述拖斗连接位置处的点;根据所述拖斗前轴中心坐标的观测值、所述联结点的坐标、所述第一节拖斗后轴中心坐标的测量值、所述第一节拖斗后轴中心航向角的估计值以及所述第一节拖斗的运动学模型确定所述第一节拖斗前轴中心航向角的观测值;其中,所述第一节拖斗的轴距以及所述牵引车后轴中心到所述联结点的距离基于所述第一节拖斗的运动学模型确定。

[0189]

可选的,基于如下式(29)确定所述联结点(即图5中的a点)的坐标:

[0190][0191]

其中,(xa,ya)为联结点a的坐标,(x0,y0)为牵引车的坐标,θ0为牵引车的航向角,lh为牵引车后轴中心到联结点a的距离。

[0192]

在一些实施方式中,所述根据所述第一节拖斗前轴中心坐标的观测值、所述联结点的坐标、所述第一节拖斗后轴中心坐标的测量值、所述第一节拖斗后轴中心航向角的估计值以及所述第一节拖斗的运动学模型确定所述第一节拖斗前轴中心航向角的观测值,包括:

[0193]

根据所述第一节拖斗后轴中心坐标的测量值以及所述第一节拖斗前轴中心坐标的观测值确定从所述第一节拖斗后轴中心到所述第一节拖斗前轴中心的第一向量;根据所述第一节拖斗前轴中心坐标的观测值以及所述联结点的坐标确定从所述第一节拖斗前轴中心到所述联结点的第二向量;将所述第一向量与所述第二向量进行叉乘运算获得所述第一节拖斗前轴与所述第一节拖斗后轴之间的夹角;根据所述第一节拖斗前轴与所述第一节拖斗后轴之间的夹角、所述第一节拖斗后轴中心航向角的估计值以及预设角度关系确定所述第一节拖斗前轴中心航向角的观测值,其中,所述预设角度关系根据所述第一节拖斗的运动学模型确定。

[0194]

具体的,第一节拖斗后轴中心c到第一节拖斗前轴中心b的第一向量可以表示为从第一节拖斗前轴中心b到联结点a的第二向量可以表示为根据向量叉乘关系(如下式(30)所示)可以获取第一节拖斗前轴与第一节拖斗后轴之间的夹角

[0195][0196]

第一节拖斗前轴中心航向角的观测值由下式(31)给出:

[0197][0198]

其中,θ1为第一节拖斗前轴中心航向角的观测值,为第一节拖斗后轴中心航向角的估计值,是第一节拖斗前轴与第一节拖斗后轴之间的夹角。

[0199]

至此,在无法直接检测第一节拖斗前轴位姿的情况下,获取了第一节拖斗前轴中心坐标的观测值和航向角的观测值。

[0200]

进一步的,为了获得第一节拖斗前轴中心坐标的估计值和航向角的估计值,需在

第一节拖斗前轴中心坐标的观测值和航向角的观测值以及如表达式(16)-(18)所示的第一节拖斗前轴的运动学关系的基础上,针对第一节拖斗前轴的行驶状态通过扩展卡尔曼滤波算法进行估计,可获得第一节拖斗前轴的第二行驶状态。其中,针对第一节拖斗前轴的行驶状态通过扩展卡尔曼滤波算法进行估计的过程与针对第一节拖斗后轴的行驶状态通过扩展卡尔曼滤波算法进行估计的过程类似。

[0201]

具体的,令状态向量为x1=[x

1 y

1 θ

1 v

1 ω1],观测向量为:y1=[x

1 y

1 θ1],则状态方程为如下表达式(32)所示,观测方程为如下表达式(33)所示:

[0202]

x

1,k

=f1(x

1,k

) γ

w1w1,k-1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(32)

[0203]y1,k

=h1x

1,k

v

1,k

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(33)

[0204]

其中,当车辆直线行驶时,表达式(32)中的f1(x

1,k

)为上述表达式(18),当车辆非直线行驶时,f1(x

1,k

)为上述表达式(16)。γ

w1

=i5,表示维度为5

×

5的单位矩阵。观测矩阵w

1,k-1

表示过程噪声,v

1,k

表示观测噪声。假设过程噪声和观测噪声为满足高斯零均值分布,且两者相互独立,则有如下关系式(34):

[0205][0206]

式中,q1表示过程噪声的对称协方差矩阵,r1表示观测噪声的对称协方差矩阵。

[0207]

假设状态向量的初始值x1(0)服从高斯分布,其初始方差矩阵为则基于扩展卡尔曼滤波算法进行状态估计的过程如下:

[0208]

1)基于状态方程,进行状态预测:

[0209][0210]

式中,表示上一周期状态向量的估计值。需要注意的是,根据车辆是否进行直线行驶选择不同的形式。

[0211]

2)获取预测的观测向量:

[0212]y1,k|k-1

=h1x

1,k|k-1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(36)

[0213]

3)获取预测的协方差矩阵:

[0214][0215]

式(29)中,

[0216]

4)获取卡尔曼滤波增益:

[0217][0218]

5)获取状态向量估计值:

[0219][0220]

式中,y

1,k

为k时刻观测向量的观测值。

[0221]

6)更新状态向量的协方差矩阵:

[0222][0223]

由上述的扩展卡尔曼滤波过程,可以获取第一节拖斗前轴状态向量的估计值。进一步从中可以获取第一节拖斗前轴中心坐标的估计值和航向角的估计值行驶速度的估计值和航向角变化率的估计值所述第二行驶状态包括第一节拖斗前轴的位姿,具体可以是所述第一节拖斗前轴中心航向角的估计值。

[0224]

步骤215、根据所述第一节拖斗前轴的位姿、所述第一节拖斗后轴的位姿以及所述运动学模型确定其它节拖斗的位姿。

[0225]

具体的,根据各节拖斗之间的运动学模型进行受力分析,根据所述第一节拖斗前轴的位姿、所述第一节拖斗后轴的位姿以及所述运动学模型确定其它节拖斗的位姿。

[0226]

图9为本公开实施例中的一种制动装置的结构示意图。如图9所示:该装置包括:第一确定模块910,用于根据牵引车牵引拖斗运动的运动学模型确定在行驶过程中牵引车所牵引的各节拖斗的位姿;第二确定模块920,用于根据所述各节拖斗的位姿以及所述运动学模型,基于摩擦力受力平衡的约束条件确定目标最大减速度;第三确定模块930,用于根据所述牵引车的规划路径,确定在所述牵引车的行驶方向上距离最近的障碍物;第四确定模块940,用于确定所述牵引车从当前位置以所述目标最大减速度匀减速至与所述障碍物的相对速度为零时所处的目标位置;第五确定模块950,用于基于所述障碍物所处位置、绝对安全阈值以及期望安全阈值确定绝对安全位置和期望安全位置,其中,所述绝对安全阈值小于所述期望安全阈值;第六确定模块960,用于根据所述目标位置与所述绝对安全位置和所述期望安全位置之间的关系确定目标减速度;第七确定模块970,用于控制所述牵引车以所述目标减速度从所述当前位置开始进行匀减速制动。

[0227]

可选的,第二确定模块920包括:第一确定单元,用于针对所述各节拖斗中的当前节拖斗,根据被当前节拖斗拖挂的后节拖斗作用在当前节拖斗的第一作用力、所述当前节拖斗的位姿、所述后节拖斗的位姿以及所述运动学模型分别确定所述当前节拖斗的后轴所受到的沿后轴轴向的第二作用力,以及所述当前节拖斗的前轴所受到的沿前轴轴向的第三作用力;第二确定单元,用于基于摩擦力受力平衡的约束条件,根据所述第二作用力确定第一最大减速度,根据所述第三作用力确定第二最大减速度;第三确定单元,用于根据所述第一最大减速度以及所述第二最大减速度确定所述当前节拖斗对应的可选最大减速度;第四确定单元,用于根据各节拖斗分别对应的可选最大减速度确定所述目标最大减速度。

[0228]

可选的,所述第一确定单元包括:第一确定子单元,用于根据所述第一作用力、所述当前节拖斗的车身航向、所述后节拖斗的前轴航向、所述当前节拖斗的轴距以及所述当前节拖斗的拖钩长度确定所述第二作用力,其中,所述当前节拖斗的轴距以及所述当前节拖斗拖钩的长度基于所述运动学模型确定,所述当前节拖斗通过所述拖钩拖挂所述后节拖斗;第二确定子单元,用于根据所述第一作用力、所述当前节拖斗的车身航向以及所述后节拖斗的前轴航向确定所述当前节拖斗受到的沿中轴线方向的第四作用力;第三确定子单元,用于根据所述第四作用力、所述当前节拖斗的前轴航向和后轴航向确定所述当前节拖斗的后轴作用到其前轴且沿前轴轴向的所述第三作用力。

[0229]

可选的,所述第二确定单元包括:第四确定子单元,用于在设定沿所述当前节拖斗后轴轴向的最大静摩擦力与所述第二作用力相等的约束条件下,确定所述第一最大减速

502以及ram 503通过总线504彼此相连。输入/输出(i/o)接口505也连接至总线504。

[0241]

特别地,根据本公开的实施例,上文参考流程图描述的过程可以被实现为计算机软件程序。例如,本公开的实施例包括一种计算机程序产品,其包括承载在非暂态计算机可读介质上的计算机程序,该计算机程序包含用于执行流程图所示的方法的程序代码,从而实现如上所述的制动方法。在这样的实施例中,该计算机程序可以通过通信装置509从网络上被下载和安装,或者从存储装置508被安装,或者从rom 502被安装。在该计算机程序被处理装置501执行时,执行本公开实施例的方法中限定的上述功能。

[0242]

需要说明的是,本公开上述的计算机可读介质可以是计算机可读信号介质或者计算机可读存储介质或者是上述两者的任意组合。计算机可读存储介质例如可以是——但不限于——电、磁、光、电磁、红外线、或半导体的系统、装置或器件,或者任意以上的组合。计算机可读存储介质的更具体的例子可以包括但不限于:具有一个或多个导线的电连接、便携式计算机磁盘、硬盘、随机访问存储器(ram)、只读存储器(rom)、可擦式可编程只读存储器(eprom或闪存)、光纤、便携式紧凑磁盘只读存储器(cd-rom)、光存储器件、磁存储器件、或者上述的任意合适的组合。在本公开中,计算机可读存储介质可以是任何包含或存储程序的有形介质,该程序可以被指令执行系统、装置或者器件使用或者与其结合使用。而在本公开中,计算机可读信号介质可以包括在基带中或者作为载波一部分传播的数据信号,其中承载了计算机可读的程序代码。这种传播的数据信号可以采用多种形式,包括但不限于电磁信号、光信号或上述的任意合适的组合。计算机可读信号介质还可以是计算机可读存储介质以外的任何计算机可读介质,该计算机可读信号介质可以发送、传播或者传输用于由指令执行系统、装置或者器件使用或者与其结合使用的程序。计算机可读介质上包含的程序代码可以用任何适当的介质传输,包括但不限于:电线、光缆、rf(射频)等等,或者上述的任意合适的组合。

[0243]

上述计算机可读介质可以是上述电子设备中所包含的;也可以是单独存在,而未装配入该电子设备中。上述计算机可读介质承载有一个或者多个程序,当上述一个或者多个程序被该电子设备执行时,使得该电子设备执行上述制动方法。

[0244]

可选的,当上述一个或者多个程序被该电子设备执行时,该电子设备还可以执行上述实施例所述的其他步骤。

[0245]

在本公开的上下文中,机器可读介质可以是有形的介质,其可以包含或存储以供指令执行系统、装置或设备使用或与指令执行系统、装置或设备结合地使用的程序。机器可读介质可以是机器可读信号介质或机器可读储存介质。机器可读介质可以包括但不限于电子的、磁性的、光学的、电磁的、红外的、或半导体系统、装置或设备,或者上述内容的任何合适组合。机器可读存储介质的更具体示例会包括基于一个或多个线的电气连接、便携式计算机盘、硬盘、随机存取存储器(ram)、只读存储器(rom)、可擦除可编程只读存储器(eprom或快闪存储器)、光纤、便捷式紧凑盘只读存储器(cd-rom)、光学储存设备、磁储存设备、或上述内容的任何合适组合。

[0246]

方案1、一种制动方法,所述方法包括:

[0247]

根据牵引车牵引拖斗运动的运动学模型确定在行驶过程中牵引车所牵引的各节拖斗的位姿;

[0248]

根据所述各节拖斗的位姿以及所述运动学模型,基于摩擦力受力平衡的约束条件

确定目标最大减速度;

[0249]

根据所述牵引车的规划路径,确定在所述牵引车的行驶方向上距离最近的障碍物;

[0250]

确定所述牵引车从当前位置以所述目标最大减速度匀减速至与所述障碍物的相对速度为零时所处的目标位置;

[0251]

基于所述障碍物所处位置、绝对安全阈值以及期望安全阈值确定绝对安全位置和期望安全位置,其中,所述绝对安全阈值小于所述期望安全阈值;

[0252]

根据所述目标位置与所述绝对安全位置和所述期望安全位置之间的关系确定目标减速度;

[0253]

控制所述牵引车以所述目标减速度从所述当前位置开始进行匀减速制动。

[0254]

方案2、根据方案1所述的方法,所述根据所述各节拖斗的位姿以及所述运动学模型,基于摩擦力受力平衡的约束条件确定目标最大减速度,包括:

[0255]

针对所述各节拖斗中的当前节拖斗,根据被当前节拖斗拖挂的后节拖斗作用在当前节拖斗的第一作用力、所述当前节拖斗的位姿、所述后节拖斗的位姿以及所述运动学模型分别确定所述当前节拖斗的后轴所受到的沿后轴轴向的第二作用力,以及所述当前节拖斗的前轴所受到的沿前轴轴向的第三作用力;

[0256]

基于摩擦力受力平衡的约束条件,根据所述第二作用力确定第一最大减速度,根据所述第三作用力确定第二最大减速度;

[0257]

根据所述第一最大减速度以及所述第二最大减速度确定所述当前节拖斗对应的可选最大减速度;

[0258]

根据各节拖斗分别对应的可选最大减速度确定所述目标最大减速度。

[0259]

方案3、根据方案2所述的方法,所述针对所述各节拖斗中的当前节拖斗,根据被当前节拖斗拖挂的后节拖斗作用在当前节拖斗的第一作用力、所述当前节拖斗的位姿、所述后节拖斗的位姿以及所述运动学模型分别确定所述当前节拖斗的后轴所受到的沿后轴轴向的第二作用力,以及所述当前节拖斗的前轴所受到的沿前轴轴向的第三作用力,包括:

[0260]

根据所述第一作用力、所述当前节拖斗的车身航向、所述后节拖斗的前轴航向、所述当前节拖斗的轴距以及所述当前节拖斗的拖钩长度确定所述第二作用力,其中,所述当前节拖斗的轴距以及所述当前节拖斗拖钩的长度基于所述运动学模型确定,所述当前节拖斗通过所述拖钩拖挂所述后节拖斗;

[0261]

根据所述第一作用力、所述当前节拖斗的车身航向以及所述后节拖斗的前轴航向确定所述当前节拖斗受到的沿中轴线方向的第四作用力;

[0262]

根据所述第四作用力、所述当前节拖斗的前轴航向和后轴航向确定所述当前节拖斗的后轴作用到其前轴且沿前轴轴向的所述第三作用力。

[0263]

方案4、根据方案2所述的方法,所述基于摩擦力受力平衡的约束条件,根据所述第二作用力确定第一最大减速度,根据所述第三作用力确定第二最大减速度,包括:

[0264]

在设定沿所述当前节拖斗后轴轴向的最大静摩擦力与所述第二作用力相等的约束条件下,确定所述第一最大减速度;

[0265]

在设定沿所述当前节拖斗前轴轴向的最大静摩擦力与所述第三作用力相等的约束条件下,确定所述第二最大减速度。

[0266]

方案5、根据方案2所述的方法,所述根据所述第一最大减速度以及所述第二最大减速度确定所述当前节拖斗对应的可选最大减速度,包括:

[0267]

将所述第一最大减速度与所述第二最大减速度中的较小者确定为所述当前节拖斗对应的可选最大减速度;

[0268]

所述根据各节拖斗分别对应的可选最大减速度确定所述目标最大减速度,包括:

[0269]

将各节拖斗分别对应的可选最大减速度中的最小者确定为所述目标最大减速度。

[0270]

方案6、根据方案1-5任一项所述的方法,所述基于所述障碍物所处位置、绝对安全阈值以及期望安全阈值确定绝对安全位置和期望安全位置,包括:

[0271]

将在所述牵引车与所述障碍物之间的规划路径上、与所述障碍物之间的距离为所述绝对安全阈值的位置确定为所述绝对安全位置;

[0272]

将在所述牵引车与所述障碍物之间的规划路径上、与所述障碍物之间的距离为所述期望安全阈值的位置确定为所述期望安全位置。

[0273]

方案7、根据方案1-5任一项所述的方法,所述根据所述目标位置与所述绝对安全位置和所述期望安全位置之间的关系确定目标减速度,包括:若所述目标位置处于所述当前位置与所述期望安全位置之间,将第三减速度确定为所述目标减速度,其中,所述第三减速度基于所述牵引车的当前车速、当前位置以及所述期望安全位置确定;

[0274]

若所述目标位置处于所述期望安全位置与所述绝对安全位置之间,将所述目标最大减速度确定为所述目标减速度;

[0275]

目标位置若所述目标位置超过所述绝对安全位置,将第一减速度确定为所述目标减速度,其中,所述第一减速度基于所述牵引车的当前车速、当前位置以及所述绝对安全位置确定。

[0276]

方案8、根据方案1-5任一项所述的方法,所述根据所述目标位置与所述绝对安全位置和所述期望安全位置之间的关系确定目标减速度,包括:

[0277]

若所述目标位置处于所述期望安全位置与所述绝对安全位置之间,根据所述目标位置与所述障碍物所处位置之间的距离对所述期望安全位置进行更新,获得更新后的期望安全位置;

[0278]

基于预设线性约束关系确定所述目标减速度,其中,所述预设线性约束关系基于所述牵引车的当前车速、所述当前位置、所述绝对安全位置、所述更新后的期望安全位置以及所述目标位置确定。

[0279]

方案9、根据方案8所述的方法,所述预设线性约束关系包括:

[0280][0281][0282][0283]

其中,s2表示所述目标位置,s3表示所述更新后的期望安全位置,s1表示所述绝对安全位置,max_dec表示所述目标减速度,s5表示所述当前位置,ego_vel表示所述牵引车的当前车速。

[0284]

方案10、一种制动装置,包括:

[0285]

第一确定模块,用于根据牵引车牵引拖斗运动的运动学模型确定在行驶过程中牵引车所牵引的各节拖斗的位姿;

[0286]

第二确定模块,用于根据所述各节拖斗的位姿以及所述运动学模型,基于摩擦力受力平衡的约束条件确定目标最大减速度;

[0287]

第三确定模块,用于根据所述牵引车的规划路径,确定在所述牵引车的行驶方向上距离最近的障碍物;

[0288]

第四确定模块,用于确定所述牵引车从当前位置以所述目标最大减速度匀减速至与所述障碍物的相对速度为零时所处的目标位置;

[0289]

第五确定模块,用于基于所述障碍物所处位置、绝对安全阈值以及期望安全阈值确定绝对安全位置和期望安全位置,其中,所述绝对安全阈值小于所述期望安全阈值;

[0290]

第六确定模块,用于根据所述目标位置与所述绝对安全位置和所述期望安全位置之间的关系确定目标减速度;

[0291]

第七确定模块,用于控制所述牵引车以所述目标减速度从所述当前位置开始进行匀减速制动。

[0292]

方案11、一种电子设备,所述电子设备包括:

[0293]

一个或多个处理器;

[0294]

存储装置,用于存储一个或多个程序;

[0295]

当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现如方案1-9中任一项所述的方法。

[0296]

方案12、一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如方案1-9中任一项所述的方法。

[0297]

以上描述仅为本公开的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本公开中所涉及的公开范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述公开构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本公开中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。