1.本发明涉及环境污染物修复性材料与单原子催化材料制备方法两个领域,具体涉及一种金属高负载型单原子催化剂的制备方法及应用。

背景技术:

2.在水资源方面,由于抗生素在疾病用药及畜牧养殖业的广泛使用,目前在地表水中所检测出四环素类、大环内酯类、磺胺类、喹诺酮类、氨基糖苷类和β-内酰胺类等损害人体血液系统、肝脏系统和泌尿系统的污染物,如何高效催化降解这些污染物成为亟需解决的问题。在土壤资源方面,地下土壤重金属超标及水层污染等问题一直困扰着研究者们,如何高效催化降解重金属以及水层污染物是亟需突破解决的难题。传统催化剂存在原子利用率低、处理成本高、制备能耗大、催化降解效果不高等缺点,而单原子催化剂能够针对性地传统催化剂的一些缺点,对环境更友好且经济更有效。

3.金属单原子催化剂指载体上的负载金属均以单个原子形式高度分散存在,因为其最大的原子利用效率和更宽的工作ph范围,所以活性、选择性和稳定性常常优于其它常规纳米催化剂。申请号cn202011121258.9的专利公开了一种单原子贵金属/过渡金属氧化物复合材料的制备方法,以水热浸渍及煅烧的方法得到负载型铂催化剂,但该材料负载量低、制备时间较长,载体制备能耗较大,不利于大规模工厂化生产。申请号cn202011609308.8的专利公开了一种外延生长式制备单原子金属催化剂的方法,以混合搅拌、煅烧等程序得到单原子钴催化剂。通过结构表征可以看出钴原子在载体上高度分散且具有可观的孔道,但原料易挥发,煅烧温度过高,影响实际生产。申请号cn202110192919.5的专利公开了一种单原子pd负载型催化剂制备方法,通过搅拌蒸干及煅烧等步骤制得单原子pd/c催化剂。以低负载量呈现高效co气相羰基化催化转化,但产物选择性较低,伴有其他副产物存在。申请号cn201911304515.x的专利公开了一种高效铁单原子芬顿催化剂合成方法,采用预聚-焙烧工艺制得单原子铁催化剂。以高负载量呈现优越得降解效果,但金属析出率较高,催化剂重复性较差。因此开发高分散、高活性和长寿命的单原子金属催化剂具有重要实际应用价值。

技术实现要素:

4.本发明的目的在于克服当前单原子催化剂制备过程复杂、能耗较大、负载量低等缺陷,采用操作简单、原料成本低、制备历时短的方法,以金属掺杂的碳纳米管为前驱体混合三聚氰胺在氮气氛围下直接煅烧,形成催化降解效率高、可再生性强的金属高负载型单原子催化剂。可以将原子的利用率最大化。在污水处理新型污染物时,通过活化过硫酸盐产生具有高氧化还原电位的硫酸根自由基(so

4-·

)及羟基自由基(

·

oh)等活性自由基,减少反应的限制因素,提高磺胺类抗生素降解效率。在co2资源化方面,通过产生多个高度分散的活性位点,且不受高温而烧结,增加反应转化效率,减少副产物的产生。

5.一方面本发明提供了一种金属高负载型单原子催化剂的制备方法,其具体步骤包括:

6.(1)向金属源溶液和螯合剂中加入氨水溶液,再添加碳纳米管搅拌溶解,形成混合溶液;

7.(2)将步骤(1)所得到的混合溶液经过第一次旋蒸、第二次旋蒸后并干燥,得到前驱体;

8.(3)将步骤(2)得到的前驱体与三聚氰胺以一定比例研磨均匀并在适宜温度条件下煅烧,即得到所述的金属高负载型单原子催化剂。

9.本技术中螯合剂使得金属与碳纳米管形成稳定状态,使得金属原子得到有效分散;而与三聚氰胺研磨是将更多的n掺杂碳纳米管,使材料具有更优越的性能。

10.所述金属源中的金属为重金属、轻金属、贵金属、稀有金属中的一种或几种。

11.优选地,所述重金属为铁、铬、钴、镍或铜等;所述轻金属为钾、钠、镁或铝等;所述贵金属为金、银、铂或铱等;所述稀有金属为锗、铍、镧、或铀等。

12.所述金属源为金属的硝酸盐、硫酸盐、氯化盐、硫酸亚盐、草酸铵盐、柠檬酸盐、葡萄糖酸盐和乙酸盐中的一种或几种。

13.所述螯合剂为柠檬酸钠、柠檬酸、二乙醇胺、乙二胺四乙酸、乙酰丙酮、双硫腙、三磷酸钠中的一种或几种。

14.所述步骤(1)中的金属源溶液中的金属与乙二胺四乙酸的摩尔比为1:5-1:23;

15.所述步骤(1)中的金属源溶液中的金属与氨水的质量体积比为1:29-1:89g/ml;

16.所述步骤(1)中的金属源溶液中的金属与碳纳米管的质量比为1:0.4-1:0.5;

17.所述步骤(3)中的前驱体与三聚氰胺的质量比为1:1-1:15。

18.所述步骤(2)中的第一次旋蒸为常压旋蒸,所述常压旋蒸温度为30-100℃,所述旋蒸时间为0.1-5h;所述步骤(2)中的第二次旋蒸为真空旋蒸,所述真空旋蒸温度为30-100℃,真空旋蒸时间为0.1-5h。

19.所述步骤(3)中的煅烧温度为300-1000℃,煅烧时间为1-10h,煅烧气氛为氮气、氮气和氩气中的一种或几种。

20.本发明还提供了上述提及的催化剂在污水处理新型污染物、co2资源化上的应用。

21.本发明的有益效果是:

22.本发明中的金属高负载型单原子催化剂为氮掺杂卷曲石墨纳米管以及负载在氮掺杂碳载体上且作为活性位点的金属元素;负载金属元素在催化载体表面均以高度分散的单原子形式存在,负载量高于传统金属单原子催化剂,具有很高的原子利用效率以及优越的污染物降解和转化能力。

23.本发明中的金属高负载型单原子催化剂,其制备过程耗时较短、能耗低、操作容易、产品质量高。

24.本发明中的金属高负载型单原子催化剂,其原料成本较低、反应效率高、供能充足。

25.本发明中的金属高负载型单原子催化剂,活性组分负载金属元素在降解过程中浸出浓度远远小于国家标准(5mg/l),极大减少在活化过硫酸盐时对环境产生二次污染。

26.本发明中的金属高负载型单原子催化剂,在氮气氛围下将使用过的样品进行再生处理,材料固有的晶体结构并未发生改变,相比重复多次的催化剂,再生的催化剂性能有明显提升。

附图说明

27.图1为fe

sa-n-cnt、fe-cnt和cnt的xrd图。

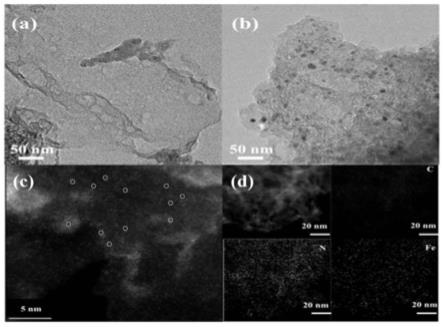

28.图2为(a)fe

sa-n-cnt的tem;(b)fe-cnt的tem;(c)fe

sa-n-cnt的球差电镜(haadf-stem);(d)fe

sa-n-cnt的mapping图。

29.图3为fe

sa-n-cnt、fe-cnt和cnt降解柳氮磺胺吡啶性能对比图。

30.图4为fe

sa-n-cnt重复使用后对柳氮磺胺吡啶的降解性能对比图。

31.图5为fe

sa-n-cnt、fe

sa-n-cnt-5

th

、fe

sa-n-cnt-reborn的xrd图。

具体实施方式

32.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。下列实施例中未注明具体条件的实验方法们通常按照常规条件进行操作。除非另行定义,文中所述的所有专业与科学用语与本领域熟练人员所熟悉的意义相同。

33.实施例1一种金属高负载单原子催化剂

34.其制备方法包括以下步骤:

35.(1)称取0.162g九水合硝酸铁,并量取5ml蒸馏水,两者放入50ml圆底烧瓶中超声溶解,得到金属源溶液,然后称取2.6g乙二胺四乙酸(edta)加入到上述混合溶液,随后2ml氨水溶液缓慢滴加其中,搅拌至溶液透明。然后加入0.01g碳纳米管并超声分散均匀,得到混合溶液;

36.(2)将上述混合溶液在50℃下常压旋蒸0.5h,然后转移至80℃下真空旋蒸1h,再将样品在70℃真空干燥,得到粉末状前驱体;

37.(3)将前驱体与三聚氰胺质量以1:5的比例研磨充分,将研磨后的粉末在管式炉800℃下氮气煅烧2h,得到高分散铁单原子催化剂(fe

sa-n-cnt)。

38.通过图1所示的x射线衍射图可以看出,实施例1所制备得到的催化剂在2θ=44

°

和2θ=65

°

处并未出现fe衍射峰,说明已得到高分散铁单原子催化剂,同时图2的高分辨透射电镜图证实这一点。用电感耦合等离子体光谱发生仪进行检测得到的高分散铁单原子催化剂中的负载金属的质量分数为6%。

39.对比例2一种催化剂

40.其制备方法基本同实施例1,与实施例1的区别在于:步骤(3)中不加入三聚氰胺,得到纳米铁催化剂(fe-cnt)。

41.对比例3一种催化剂

42.其制备方法基本同实施例1,与实施例1的区别在于:步骤(1)中不加入九水合硝酸铁;步骤(3)中不加入三聚氰胺,得到煅烧后的碳纳米管(cnt)。

43.性能测试:

44.为了验证制备的铁单原子催化剂的高效降解能力,采用控制变量的方法进行操作。在催化剂浓度为100mg/l,过硫酸氢钾的浓度为1mmol/l,柳氮磺胺吡啶的浓度为40μmol/l,ph=7的反应条件下,只改变催化剂的种类,依次进行降解实验,最终以溶液中柳氮磺胺吡啶的浓度为性能比较标准。通过图3的比较,实施例1得到的高分散铁单原子催化剂在30min内对柳氮磺胺吡啶的去除率可达91%,远高于其他对比的催化剂。从图4中可以看

出,将催化剂用乙醇及蒸馏水洗涤并回收使用,在运行5次后fe

sa-n-cnt(记为fe

sa-n-cnt-5

th

对柳氮磺胺吡啶的吸附降解效率仍在85%以上。fe的浸出浓度如表1所示,在经过5次循环测试后,fe的浸出浓度仅为0.081mg/l。五次循环运行后,我们将催化剂放入管式炉内通氮气400℃煅烧再生2h,得到再生催化剂,记为(fe

sa-n-cnt-reborn),从图5中可以看出,fe

sa-n-cnt-reborn的xrd谱图中无明显fe衍射峰,与原fe

sa-n-cnt相似,这证明fe

sa-n-cnt-reborn具有稳定的晶体结构,不随反应的进行而改变。将fe

sa-n-cnt-reborn按照上述条件柳氮磺胺吡啶进行降解实验,fe

sa-n-cnt-reborn30 min内对柳氮磺胺吡啶的去除率可达89%。

45.表1循环测试中fe的浸出浓度

[0046][0047][0048]

实施例2一种金属高负载单原子催化剂

[0049]

其制备方法包括以下步骤:

[0050]

称取0.6688g六水合硝酸钴,并量取5ml蒸馏水,两者放入50ml圆底烧瓶中超声溶解,得到混合溶液。继续称取7.832g乙二胺四乙酸(edta)加入到上述混合溶液,随后4ml氨水溶液缓慢滴加其中,搅拌至溶液透明。而后加入0.06g碳纳米管,并超声分散均匀。将上述混合溶液在50℃下旋蒸0.5h,并转移至80℃下真空旋蒸1h至干燥。将样品在70℃真空干燥,得到粉末状前驱体。将其与三聚氰胺以1:5的质量比研磨充分,将混合均匀粉末在管式炉800℃下氮气煅烧2h,得到高分散钴单原子催化剂(co

sa-1-n-cnt)。

[0051]

实施例3一种金属高负载单原子催化剂

[0052]

其制备基本同实施例2,与实施例2的区别在于:乙二胺四乙酸的用量为3.916g,得到高分散钴单原子催化剂(co

sa-2-n-cnt)。

[0053]

对比例3一种催化剂

[0054]

其制备基本同实施例2,与实施例2的区别在于:六水合硝酸钴的用量为1.0032g,得到纳米钴催化剂(co-1-n-cnt)。

[0055]

对比例4一种催化剂

[0056]

其制备基本同实施例2,与实施例2的区别在于:六水合硝酸钴的用量为1.0032g,乙二胺四乙酸的用量为3.916g,得到纳米钴催化剂(co-2-n-cnt)。

[0057]

对比例5一种催化剂

[0058]

其制备方法同实施例2,与实施例2的区别在于:步骤(1)中不加入六水合硝酸钴,得到掺杂氮的碳纳米管(n-cnt)。

[0059]

性能测试:

[0060]

为了验证制备的co

sa-1-n-cnt、co

sa-2-n-cnt、co-1-n-cnt和co-2-n-cnt和n-cnt催化剂催化甲烷重整转化性能,在催化剂用量为50mg/l,co2:ch4=1:1(v:v),sv=14400ml/

(g/h),温度为780℃反应条件下,依次进行催化甲烷和co2转化实验,最终以甲烷和co2转化率为性能比较的标准。通过表2的比较,实施例2和实施例3得到的单原子催化剂更有利于甲烷重整转化为合成气,其中co

sa-1-n-cnt催化剂的甲烷的转化率达到76%,co2的转化率达到96%。

[0061]

表2甲烷重整转化性能对比

[0062]

催化剂甲烷的转化率(%)co2转化率(%)co

sa-1-n-cnt7696co

sa-2-n-cnt7188co-1-n-cnt5867co-2-n-cnt5462n-cnt1.22.1

[0063]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础;当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。