1.本发明属于镁合金材料领域,具体涉及一种低合金中高强镁合金棒材的制备方法。

背景技术:

2.镁及镁合金作为目前最轻的结构材料,密度只有铝(2.7g/cm3)的2/3,钢 (7.85g/cm3)的1/4,具有较高的比强度和比刚度,较好的阻尼减震作用,良好的机械加工性能以及导热性能。因此在交通运输,3c产品,以及航空航天等领域都具有广阔的应用前景,被誉为“21世纪绿色环保工程材料”之一。然而,由于镁自身的强度比钢、铝等强度低,且成形性和耐蚀性差,在结构材料领域应用一直受到限制。通过添加高含量合金元素,其合金经过及时效处理,可以显著提高镁合金强度。然而高含量元素一方面会影响镁合金轻质方面的优势,另一方面导致铸造缺陷增多,加工工艺复杂,生产成本增加。

3.近年来关于低合金高性能镁合金的研究被广泛关注。本专利通过添加低含量合金元素锌、钆、锰及锶等充分利用弥散强化和细晶强化,以期望开发低合金高性能的变形镁合金。

技术实现要素:

4.本发明旨在提供一种低合金中高强镁合金棒材的制备方法,提高镁合金的力学性能和耐腐蚀性能。

5.为了解决上述问题,本发明的技术方案是:一种低合金中高强镁合金棒材,所述低合金中高强镁合金棒材的各元素质量百分比为: zn 1.9~2.2%,mn:0.3~0.5%,gd:0.95~2.2%,sr:0.1%,其余为 mg和不可避免的杂质元素。

6.进一步,所述的不可避免杂质元素的质量百分比之和《0.015%,且不可避免杂质中fe《0.005%、ni《0.005%、cu《0.005%。

7.进一步,所述低合金中高强镁合金棒材的zn/gd的质量比为 2:1~1:1。

8.进一步,所述低合金中具有mg3zn3gd2的纳米析出相,且弥散分布在镁基体中。

9.本发明的另一目的是提供一种制备上所述的低合金中高强镁合金棒材的方法,所述方法具体包括以下步骤:

10.s1)按照设计配比分别称取各个原料,备用;

11.s2)将s1)称取的各个物料在保护气氛下先熔炼,再精炼,最后浇铸成铸锭;

12.s3)将s2)得到铸锭在进行均匀化处理;

13.s4)将s3)处理后的铸锭进行热挤压处理,最后得到低合金中高强镁合金棒材。

14.进一步,所述s1)中的各个原料分别为纯度为99%的镁绽、纯度为99%的锌锭、mg-5%mn、mg-25%gd和mg-20%sr的中间合金。

15.进一步,所述s2)中的具体工艺为:

16.先在温度为750~780℃下保温20~30min,待原料都熔化后搅拌 2~3min,然后降

温至720~740℃精炼8~10min,精炼后升温至 750~780℃静置6~8min,在温度为710~720℃进行浇注。

17.进一步,所述s3)中的均匀化处理工艺为:在温度为 400~460℃,保温时间16-24h。

18.所述s4)中的挤压坯料在250~360℃预热0.5h~1h、以挤压比为 10:1~16:1,挤压出口速度为3~24mm/s。

19.进一步,所述得到低合金中高强镁合金棒材在室温抗拉强度为:276~419mpa,屈服强度为:218~402mpa,室温延伸率为: 5.5~24%。

20.纯镁锭中mg≥99.95%,其余为杂质;纯锌锭中zn≥99.99%,其余为杂质;mg-5%mn中间合金中mn含量为4.5~5.5%,杂质质量百分比《0.01%,余量为mg;mg-25%gd中间合金中gd含量为24~26%,杂质质量百分比《0.01%,余量为mg;mg-20%sr中间合金中sr含量为 18~22%,杂质质量百分比《0.01%。

21.本发明与目前技术相比具有以下优点:

22.(1)本发明中添加的合金元素含量低,合金元素总量<5wt.%, 在凝固中析出相少、且均匀分布在晶界和晶界处,降低挤压过程中的变形抗力,可以实现低温度挤压变形。

23.(2)本发明中通过添加少量锌、锰、稀土gd等合金元素,配合热处理和挤压工艺,使镁合金实现低合金中高强度。在挤压变形过程中动态析出多尺度纳米析出相,有利于合金的强韧性提高。在锌、稀土gd元素质量比2:1~1:1配合下,能够形成mg3zn3gd2纳米析出相,其弥散分布在晶界和晶内,起到钉扎晶界作用,细化再结晶尺寸和纳米相强化作用,提高合金的强度。稀土gd元素可以产生晶界偏聚行为,引起溶质原子拖拽作用,抑制再结晶长大。固溶于镁基体中的钆元素可以促进镁基体中非基面滑移,弱化基面织构,有利于合金塑性提高。

24.(3)与现有产品相比,本发明中通过控制合金元素百分比、调控元素之间的相互作用,配合热处理和挤压工艺,通过一次成型使镁合金实现了具有低合金中高强度特点,变形工艺简单且生产成本低,可实现产业化生产。

附图说明

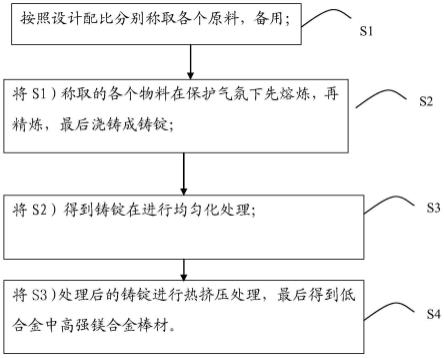

25.图1为本发明一种低合金中高强镁合金棒材的制备方法的流程框图。

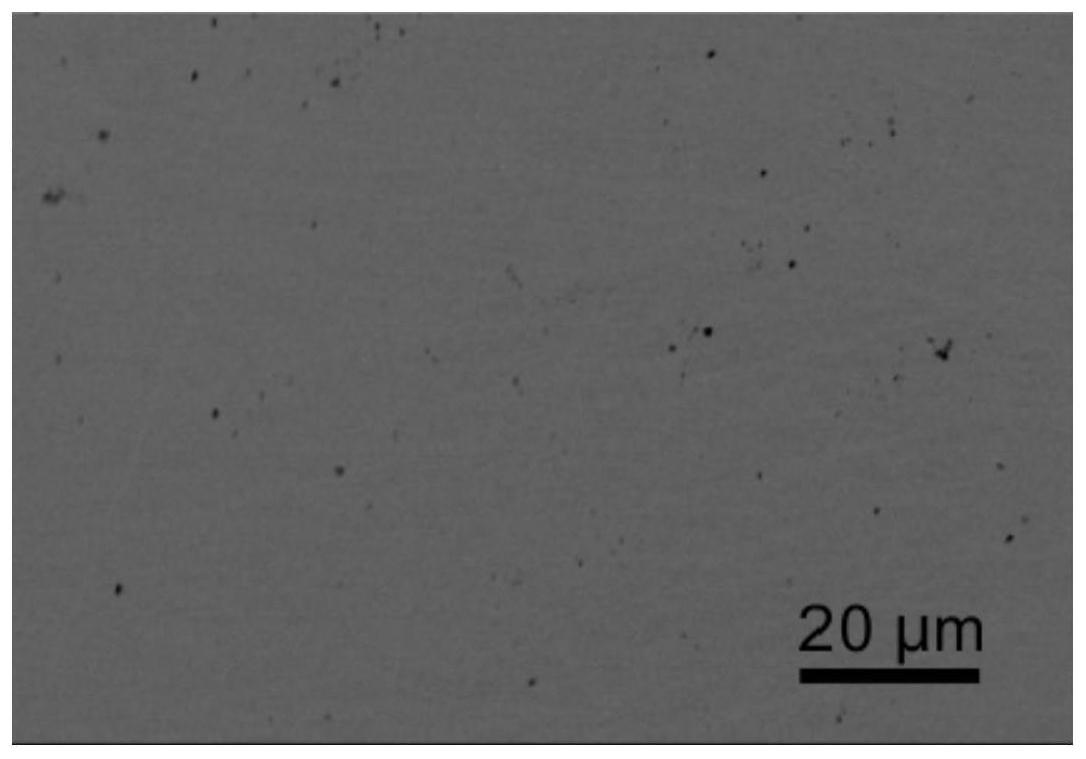

26.图2为采用本发明方法的实施例1的制备得到合金棒材的tem显微组织示意图。

27.图3为采用本发明方法的实施例2的制备得到合金棒材的tem显微组织示意图。

28.图4为采用本发明方法的实施例3的制备得到合金棒材的tem显微组织示意图。

29.图5为采用本发明方法的实施例4的制备得到合金棒材的tem显微组织示意图。

30.图6为采用本发明方法的实施例5的制备得到合金棒材的tem显微组织示意图。

31.图7为采用本发明方法的实施例6的制备得到合金棒材的tem显微组织示意图。

32.图8为采用本发明方法的实施例7的制备得到合金棒材的tem显微组织示意图。

33.图9为采用本发明方法的实施例8的制备得到合金棒材的tem显微组织示意图。

具体实施方式

34.下面通过实施例来进一步说明本发明,但局限于以下实施例,其他应用领域等同

的技术方案也属于本发明的范畴,本发明的专利保护范围应由各项权利要求限定。

35.本发明一种低合金中高强镁合金棒材,所述低合金中高强镁合金棒材的各元素质量百分比为:zn 1.9~2.2%,mn:0.3~0.5%,gd: 0.95~2.2%,sr:0~0.1%,其余为mg和不可避免的杂质元素。

36.所述的不可避免杂质元素的质量百分比之和《0.015%,且不可避免杂质中fe《0.005%、ni《0.005%、cu《0.005%。

37.所述低合金中高强镁合金棒材的zn/gd的质量比为2:1~1:1。

38.所述低合金中高强镁合金棒材具有mg3zn3gd2的纳米析出相,且弥散分布在镁基体中。

39.如图1所示,本发明还提供一种制备上述的低合金中高强镁合金棒材的方法,所述方法具体包括以下步骤:

40.s1)按照设计配比分别称取各个原料,备用;

41.s2)将s1)称取的各个物料在保护气氛下先熔炼,再精炼,最后浇铸成铸锭;

42.s3)将s2)得到铸锭在进行均匀化处理;

43.s4)将s3)处理后的铸锭进行热挤压处理,最后得到低合金中高强镁合金棒材。

44.所述s1)的各个原料分别为纯度为99%的镁绽、纯度为99%的锌锭、mg-5%mn、mg-25%gd和mg-20%sr中间合金。

45.所述s2)中的具体工艺为:

46.先在温度为750~780℃下保温20~30min,待原料都熔化后搅拌 2~3min,然后降温至720~740℃精炼8~10min,精炼后升温至 750~780℃静置6~8min,在温度为710~720℃进行浇注。

47.所述s3)中的均匀化处理工艺为:在温度为400~460℃,保温时间16-24h。

48.所述s4)中的挤压变形的温度为250~350℃,挤压出口速度3~16 mm/s。

49.所述低合金中高强镁合金棒材在室温抗拉强度为: 267~419mpa,屈服强度为:218~402mpa,室温延伸率为:5.5~24%。

50.实施例1:

51.按照质量百分比由以下组分制备而成:zn 1.9%,mn 0.3%,gd 0.95%,sr 0.09%,其余为mg和不可避免的杂质元素,其中zn/gd质量比为2:1。具体制备方法如下:

52.s1)准备原料:按质量百分数称量原料,原料采用纯镁绽、纯锌锭、mg-5%mn中间合金、mg-25%gd中间合金和mg-20%sr中间合金。

53.s2)铸锭熔炼:在高纯氩气保护条件下进行熔炼,将纯镁加热到 720℃熔化,然后依次加入mg-5%mn中间合金,mg-25%gd中间合金和 mg-20%sr中间合金,将熔体温度升高到740~760℃保温10~20分钟,降温至720℃加入纯锌,在720℃充分搅拌5~10分钟,精炼除气和清除表面浮渣,浇铸至石墨模具;

54.s3)将s2)获得的合金熔体通过重力铸造在720℃浇铸成铸锭;

55.s4)均匀化热处理:将s3)将上述铸锭在氧化镁粉覆盖下隔绝空气,加热到400℃,保温时间24h;

56.s5)热挤压:将均匀化热处理后的合金,车皮之后在350℃下预热,表面涂抹二硫化钼润滑脂,通过挤压设备进行挤压,挤压温度为350℃,挤压出口速度为16mm/s,挤压比为

0.1%,其余为mg和不可避免的杂质元素,其中zn/gd质量比为1:1。具体制备方法如下:

76.s1)按质量百分数称量原料,原料采用纯镁绽、纯锌锭、 mg-5%mn中间合金、mg-25%gd中间合金和mg-20%sr中间合金;

77.s2)铸锭熔炼:在高纯氩气保护条件下进行熔炼,将纯镁加热到 720℃熔化,然后依次加入mg-5%mn中间合金,mg-25%gd中间合金和 mg-20%sr中间合金,将熔体温度升高到740~760℃保温10~20分钟,降温至720℃加入纯锌,在720℃充分搅拌5~10分钟,精炼除气和清除表面浮渣,浇铸至石墨模具;

78.s3)将s2)获得的合金熔体通过重力铸造在720℃浇铸成铸锭;

79.s4)均匀化热处理:将s3)将上述铸锭在氧化镁粉覆盖下隔绝空气,加热到400℃下进行热处理,保温时间24h;

80.s5)热挤压:将均匀化热处理后的合金,车皮之后在320℃下预热,表面涂抹二硫化钼润滑脂,通过挤压设备进行挤压,挤压温度为320℃,挤压出口速度为8mm/s,挤压比为16:1;

81.本实施例s5)获得的镁合金室温屈服强度为329mpa,室温抗拉强度为336mpa,室温延伸率为14%,合金棒材的tem显微组织如图5 所示。

82.实施例5:

83.按照质量百分比由以下组分制备而成:zn 2.1%,mn 0.35%,gd2.1%,其余为mg和不可避免的杂质元素,其中zn/gd质量比为1:1。

84.具体制备方法如下:

85.s1)按质量百分数称量原料,原料采用纯镁绽、纯锌锭、 mg-5%mn中间合金、mg-25%gd中间合金和mg-20%sr中间合金;

86.s2)铸锭熔炼:在高纯氩气保护条件下进行熔炼,将纯镁加热到 720℃熔化,然后依次加入mg-5%mn中间合金,mg-25%gd中间合金和 mg-20%sr中间合金,将熔体温度升高到740~760℃保温10~20分钟,降温至720℃加入纯锌,在720℃充分搅拌5~10分钟,精炼除气和清除表面浮渣,浇铸至石墨模具;

87.s3)将s2)获得的合金熔体通过重力铸造在720℃浇铸成铸锭;

88.s4)均匀化热处理:将s3)将上述铸锭在氧化镁粉覆盖下隔绝空气,加热到460℃下进行热处理,保温时间16h;

89.s5)热挤压:将均匀化热处理后的合金,车皮之后在320℃下预热,表面涂抹二硫化钼润滑脂,通过挤压设备进行挤压,挤压温度为320℃,挤压出口速度为0.5mm/s,挤压比为16:1;

90.本实施例s5)获得的镁合金室温屈服强度为316mpa,室温抗拉强度为322mpa,室温延伸率为13%,合金棒材的tem显微组织如图6 所示。

91.实施例6:

92.按照质量百分比由以下组分制备而成:zn 2.0%,mn 0.45%,gd 1.0%,sr 0.1%,其余为mg和不可避免的杂质元素,其中zn/gd质量比为2:1。具体制备方法如下:

93.s1)按质量百分数称量原料,原料采用纯镁绽、纯锌锭、 mg-5%mn中间合金,mg-25%gd中间合金和mg-20%sr中间合金;

94.s2)铸锭熔炼:在高纯氩气保护条件下进行熔炼,将纯镁加热到 720℃熔化,然后

依次加入mg-5%mn中间合金、mg-25%gd中间合金和 mg-20%sr中间合金,将熔体温度升高到740~760℃保温10~20分钟,降温至720℃加入纯锌,在720℃充分搅拌5~10分钟,精炼除气和清除表面浮渣,浇铸至石墨模具;

95.s3)将s2)获得的合金熔体通过重力铸造在720℃浇铸成铸锭;

96.s4)均匀化热处理:将s3)将上述铸锭在氧化镁粉覆盖下隔绝空气,加热到400℃,保温时间24h;

97.s5)热挤压:将均匀化热处理后的合金,车皮之后在280℃下预热,表面涂抹二硫化钼润滑脂,通过挤压设备进行挤压,挤压温度为280℃,挤压出口速度为3mm/s,挤压比为10:1;

98.本实施例s5)获得的镁合金室温屈服强度为319mpa,室温抗拉强度为328mpa,室温延伸率为16.5%,合金棒材的tem显微组织如图7所示。

99.实施例7:

100.按照质量百分比由以下组分制备而成:zn 2.2%,mn 0.45%,gd 1.1%,sr 0.1%,其余为mg和不可避免的杂质元素,其中zn/gd质量比为2:1。具体制备方法如下:

101.s1)按质量百分数称量原料,原料采用纯镁绽、纯锌锭、 mg-5%mn中间合金、mg-25%gd中间合金和mg-20%sr中间合金;

102.s2)铸锭熔炼:在高纯氩气保护条件下进行熔炼,将纯镁加热到 720℃熔化,然后依次加入mg-5%mn中间合金,mg-25%gd中间合金和 mg-20%sr中间合金,将熔体温度升高到740~760℃保温10~20分钟,最后加入纯锌,在720℃充分搅拌5~10分钟,精炼除气和清除表面浮渣,浇铸至石墨模具;

103.s3)将s2)获得的合金熔体通过重力铸造在720℃浇铸成铸锭;

104.s4)均匀化热处理:将s3)将上述铸锭在400℃下进行热处理,保温时间24h;

105.s5)热挤压:将均匀化热处理后的合金,车皮之后在250℃下预热,表面涂抹二硫化钼润滑脂,通过挤压设备进行挤压,挤压温度为250℃,挤压出口速度为3mm/s,挤压比为10:1;

106.本实施例s5)获得的镁合金室温屈服强度为354mpa,室温抗拉强度为366mpa,室温延伸率为9.5%,合金棒材的tem显微组织如图 8所示

107.实施例8:

108.按照质量百分比由以下组分制备而成:zn 2.2%,mn 0.35%,gd2.2%,其余为mg和不可避免的杂质元素,其中zn/gd质量比为1:1。

109.具体制备方法如下:

110.s1)按质量百分数称量原料,原料采用纯镁绽、纯锌锭、 mg-5%mn中间合金和mg-25%gd中间合金;

111.s2)铸锭熔炼:在高纯氩气保护条件下进行熔炼,将纯镁加热到 720℃熔化,然后依次加入mg-5%mn中间合金,mg-25%gd中间合金,将熔体温度升高到740~760℃保温10~20分钟,降温至720℃加入纯锌,在720℃充分搅拌5~10分钟,精炼除气和清除表面浮渣,浇铸至石墨模具;

112.s3)将s2)获得的合金熔体通过重力铸造在720℃浇铸成铸锭;

113.s4)均匀化热处理:将s3)将上述铸锭在氧化镁粉覆盖下隔绝空气,加热到400℃下

进行热处理,保温时间24h;

114.s5)热挤压:将均匀化热处理后的合金,车皮之后在320℃下预热,表面涂抹二硫化钼润滑脂,通过挤压设备进行挤压,挤压温度为250℃,挤压出口速度为3mm/s,挤压比为10:1;

115.本实施例s5)获得的镁合金室温屈服强度为402mpa,室温抗拉强度为419mpa,室温延伸率为5.5%,合金棒材的tem显微组织如图9 所示。

116.以上对本技术实施例所提供的一种低合金中高强镁合金棒材及其制备方法,进行了详细介绍。以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

117.如在说明书及权利要求书当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求书并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求书当中所提及的“包含”、“包括”为一开放式用语,故应解释成“包含/包括但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求书所界定者为准。

118.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

119.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

120.上述说明示出并描述了本技术的若干优选实施例,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求书的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。