1.本实用新型涉及杯体加工领域,尤其是涉及一种多工位杯体加工设备。

背景技术:

2.现有的杯体打磨设备往往都是单工位的,如公开号为cn207014129u公开了一种杯体打磨设备,由人工负责装夹杯体,加工完成后取下杯体,加工则是通过杯体的往复进给至打磨轮,完成对杯体外部的加工,人工安装和取下杯体会浪费大量时间,影响工作效率, 打磨作业产生大量的粉尘,对工人的呼吸系统的伤害巨大,职业病发病率极高,严重威胁工人的身体健康。

技术实现要素:

3.针对现有技术的不足,本实用新型提供一种多工位杯体加工设备以解决上述问题。

4.本实用新型解决其技术问题所采用的技术方案是:一种多工位杯体加工设备,包括机架、旋转组件及杯体打磨结构,所述杯体打磨结构环形设置在所述机架上,所述杯体打磨结构包括杯体旋转机构及打磨组件,所述机架包括固定台及旋转盘,所述旋转盘上设置若干工位分别用于瓶体的多次打磨、上料及下料,所述杯体旋转机构设置在所述机架的旋转盘上,所述打磨组件设置与所述机架外侧,所述旋转组件置于固定台上并能驱动所述旋转盘旋转,所述杯体旋转机构可实现对杯体的固定及旋转,所述打磨组件可对杯体外表面进行打磨。

5.上述技术方案中,进一步地,所述机架包括中心支柱、顶板、底座、固定台及旋转盘,所述旋转盘转动设置在所述中心支柱上,所述顶板转动设置在所述中心支柱的顶部,所述固定台固定设置在所述中心支柱的中部,所述底座固定设置在所述中心支柱的底部。

6.上述技术方案中,进一步地,所述杯体旋转机构包括压紧组件、盛放组件及压紧旋转机构,所述压紧组件包括第一驱动组件、上压板及导向柱,所述第一驱动组件固定设置在所述顶板上,所述第一驱动组件的输出轴穿过所述顶板与所述上压板固定连接,所述上压板通过滑块在所述导向柱上滑动,所述导向柱一端与所述顶板固定连接,另一端与所述旋转盘固定连接。

7.上述技术方案中,进一步地,所述盛放组件包括第一定位座、旋转座及锥形导向块,所述第一定位座通过限位件固定在所述旋转盘上,所述旋转座通过轴承在所述第一定位座内,所述锥形导向块与所述旋转座卡接固定,所述压紧旋转机构包括锥形升降轴、缸体及第二定位座,所述第二定位座通过限位件固定设置在所述固定台上,所述锥形升降轴滑动设置在所述缸体内,所述缸体可控制所述锥形升降轴的升降,所述缸体外侧设置第一同步轮与第二同步通过第一同步带连接,所述第二同步轮固定设置第二驱动组件端部。

8.上述技术方案中,进一步地,所述打磨组件包括升降机构、横向移动机构及打磨机构,所述打磨机构设置在所述横向移动机构上,使得所述打磨机构能够横向移动,所述横向

移动机构设置在所述升降机构上,使得所述打磨机构能够纵向活动。

9.上述技术方案中,进一步地,所述打磨机构包括第三驱动组件、打磨头及滑动座,所述打磨头转动设置在所述滑动座,所述第三驱动组件通过第二同步带驱动所述打磨头旋转,所述横向移动机构包括导轨滑块组件、第一丝杆组件及第四驱动组件,所述导轨滑块组件设置在所述滑动座底部,所述第一丝杆组件的滑台通过限位件与所述滑动座连接,所述第四驱动组件驱动所述第一丝杆组件旋转从而使得滑动座横向滑动。

10.上述技术方案中,进一步地,所述升降机构包括上板、下板、连接板及滑动板,所述上板、下板及连接板通过第一连接柱固定连接,第二丝杆组件一端连接所述上板另一端连接所述下板,所述滑动板滑动设置在所述第一连接柱上并通过滑台与所述第二丝杆组件连接,所述第二丝杆组件由所述第五驱动组件驱动旋转并带动所述滑动板纵向活动,所述滑动板通过第二连接柱与所述滑动座固定连接,当所滑动板纵向滑动时所述滑动座同步移动。

11.上述技术方案中,进一步地,所述旋转组件设置在机架外侧的支撑台上,所述旋转组件包括第六驱动组件、第三丝杆组件及伸缩组件,所述第六驱动组件驱动所述第三丝杆组件旋转,所述伸缩组件通过滑台设置在所述第三丝杆组件上,所述伸缩组件内设置有可滑动的输出轴,所述输出轴可伸入所述旋转盘底部与定位凸部配合,在所述第三丝杆组件作用下实现旋转盘的旋转。

12.上述技术方案中,进一步地,还包括冷却组件及吸尘组件,所述冷却组件设置在支撑台上,所述冷却组件上方设置进风口,冷风从所述进风口吹入为工位内的瓶体进行散热;所述吸尘组件设置在所述中心支柱内,所述中心支柱沿打磨组件方向设置若干吸尘口,在所述打磨组件工作时,所述吸尘组件工作将加工产生的粉尘沿所述吸尘口吸入所述中心支柱内。

13.本实用新型专利的有益效果是:1.设置多工位加工,上料取料时间与加工时间同步,进一步节约时间,提高生产效率;2.加工位的压紧组件可升降与旋转盘的盛放组件配合带动杯体旋转;3.设置吸尘组件将加工产生的粉尘吸除,减轻打磨作业对工人健康的不利影响,保证工人的人身安全。

附图说明

14.下面结合附图和实施例对本产品进一步说明。

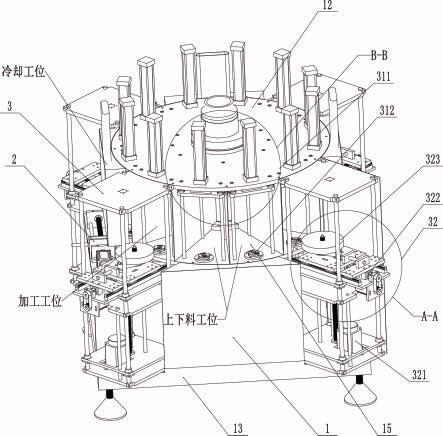

15.图1是本实用新型的立面的结构示意图。

16.图2是本实用新型的图1的a-a截面的结构示意图。

17.图3是本实用新型的图1的b-b截面的结构示意图。

18.图4是本实用新型的另一角度的立面的结构示意图。

19.图5是本实用新型的图4的c-c的结构示意图。

20.图6是本实用新型的图1的内部的结构示意图。

21.图7是本实用新型的图6的d-d的结构示意图。

22.图8是本实用新型的图6的e-e的结构示意图。

23.图中,1.机架,11.中心支柱,111.吸尘口,12.顶板,13.底座,14.固定台,15.旋转盘,151.定位凸部,16.支撑台,2.旋转组件,21.第六驱动组件,22.第三丝杆组件,23.伸缩

组件,231.输出轴,3.杯体打磨结构,31.杯体旋转机构,311.压紧组件,3111.第一驱动组件,3112.上压板,3113.导向柱,312.盛放组件,3121.第一定位座,3122.旋转座,3123.锥形导向块,313.压紧旋转机构,3131.锥形升降轴,3132.缸体,3133.第二定位座,3134.第一同步轮,3135.第二同步轮,3136.第一同步带,3137.第二驱动组件,32.打磨组件,321.升降机构,3211.上板,3212.下板,3213.连接板,3214.滑动板,3215.第一连接柱,3216.第二丝杆组件,3217.第五驱动组件,3218.第二连接柱,322.横向移动机构,3221.导轨滑块组件,3222.第一丝杆组件,3223.第四驱动组件,323.打磨机构,3231.第三驱动组件,3232.打磨头,3233.滑动座,3234.第二同步带,4.冷却组件,41.进风口,5.吸尘组件。

具体实施方式

24.参照图1-8所示,一种多工位杯体加工设备,包括机架1、旋转组件2及杯体打磨结构3,所述杯体打磨结构3环形设置在所述机架1上,所述杯体打磨结构3包括杯体旋转机构31及打磨组件32,所述机架1包括固定台14及旋转盘15,所述旋转盘15上设置若干工位分别用于瓶体的多次打磨、上料及下料,所述杯体旋转机构31设置在所述机架1的旋转盘15上,所述打磨组件32设置与所述机架1外侧,所述旋转组件2置于固定台14上并能驱动所述旋转盘15旋转,所述杯体旋转机构31可实现对杯体的固定及旋转,所述打磨组件32可对杯体外表面进行打磨。

25.所述机架1包括中心支柱11、顶板12、底座13、固定台14及旋转盘15,所述旋转盘15转动设置在所述中心支柱11上,所述顶板12转动设置在所述中心支柱11的顶部,所述固定台14固定设置在所述中心支柱11的中部,所述底座13固定设置在所述中心支柱11的底部。

26.为了使得杯体在旋转过程中脱离加工位,所述杯体旋转机构31包括压紧组件311、盛放组件312及压紧旋转机构313,所述压紧组件311包括第一驱动组件3111、上压板3112及导向柱3113,所述第一驱动组件3111固定设置在所述顶板12上,所述第一驱动组件3111的输出轴231穿过所述顶板12与所述上压板3112固定连接,所述上压板3112通过滑块在所述导向柱3113上滑动,所述导向柱3113一端与所述顶板12固定连接,另一端与所述旋转盘15固定连接。

27.为了使得杯体旋转进入加工位可以实现自转,所述盛放组件312包括第一定位座3121、旋转座3122及锥形导向块3123,所述第一定位座3121通过限位件固定在所述旋转盘15上,所述旋转座3122通过轴承在所述第一定位座3121内,所述锥形导向块3123与所述旋转座3122卡接固定,所述压紧旋转机构313包括锥形升降轴3131、缸体3132及第二定位座3133,所述第二定位座3133通过限位件固定设置在所述固定台14上,所述锥形升降轴3131滑动设置在所述缸体3132内,所述缸体3132可控制所述锥形升降轴3131的升降,所述缸体3132外侧设置第一同步轮3134与第二同步通过第一同步带3136连接,所述第二同步轮3135固定设置第二驱动组件3137端部。

28.打磨组件32包括升降机构321、横向移动机构322及打磨机构323,所述打磨机构323设置在所述横向移动机构322上,使得所述打磨机构323能够横向移动,所述横向移动机构322设置在所述升降机构321上,使得所述打磨机构323能够纵向活动。

29.为了使得打磨头3232能够旋转且能实现横向进给,所述打磨机构323包括第三驱动组件3231、打磨头3232及滑动座3233,所述打磨头3232转动设置在所述滑动座3233,所述

第三驱动组件3231通过第二同步带3234驱动所述打磨头3232旋转,所述横向移动机构322包括导轨滑块组件3221、第一丝杆组件3222及第四驱动组件3223,所述导轨滑块组件3221设置在所述滑动座3233底部,所述第一丝杆组件3222的滑台通过限位件与所述滑动座3233连接,所述第四驱动组件3223驱动所述第一丝杆组件3222旋转从而使得滑动座3233横向滑动。

30.为了使得打磨机构323能够纵向升降,所述升降机构321包括上板3211、下板3212、连接板3213及滑动板3214,所述上板3211、下板3212及连接板3213通过第一连接柱3215固定连接,第二丝杆组件3216一端连接所述上板3211另一端连接所述下板3212,所述滑动板3214滑动设置在所述第一连接柱3215上并通过滑台与所述第二丝杆组件3216连接,所述第二丝杆组件3216由第五驱动组件3217驱动旋转并带动所述滑动板3214纵向活动,所述滑动板3214通过第二连接柱3218与所述滑动座3233固定连接,当所滑动板3214纵向滑动时所述滑动座3233同步移动。

31.为了使旋转盘15能够旋转,所述旋转组件2设置在机架1外侧的支撑台16上,所述旋转组件2包括第六驱动组件21、第三丝杆组件22及伸缩组件23,所述第六驱动组件21驱动所述第三丝杆组件22旋转,所述伸缩组件23通过滑台设置在所述第三丝杆组件22上,所述伸缩组件23内设置有可滑动的输出轴231,所述输出轴231可伸入所述旋转盘15底部与定位凸部151配合,在所述第三丝杆组件22作用下实现旋转盘15的旋转。

32.为了使得加工完成后的杯体能够冷却,减少加工时产生粉尘对操作者的危害,还包括冷却组件4及吸尘组件5,所述冷却组件4设置在支撑台16上,所述冷却组件4上方设置进风口41,冷风从所述进风口41吹入为工位内的瓶体进行散热;所述吸尘组5件设置在所述中心支柱11内,所述中心支柱11沿打磨组件32方向设置若干吸尘口111,在所述打磨组件32工作时,所述吸尘组件5工作将加工产生的粉尘沿所述吸尘口111吸入所述中心支柱11内。

33.所述多工位杯体加工设备的旋转盘上设置12个旋转的工位,分别包括位于四个角的打磨工位、两个上料及下料工位和位于打磨工位之间的冷却工位,待加工杯体首先被工人放置于上下料工位,杯体旋转至第一打磨工位,打磨组件32对杯体外部凸筋进行打磨,打磨完成后旋转至冷却工位对杯体进行冷却,随后又进入第二打磨工位,打磨组件32对杯体进行粗打磨,打磨完成后旋转至冷却工位对杯体进行冷却,随后又进入第三打磨工位,打磨组件32对杯口进行打磨,打磨完成后旋转至冷却工位对杯体进行冷却,随后又进入第四打磨工位,打磨组件32对杯体进行抛光,最后旋转至上下料工位,工人将加工完成的杯体取下,再将待加工的杯体放置于上下料工位,不停往复。

34.工人站在上下料位,在其他打磨组件32工作的同时,将加工完成的杯体取下,将未加工的杯体放置与工位上,所述杯体旋转速度高于所述打磨组件32旋转速度,利用旋转速度差对杯体表面进行打磨。

35.根据以上的设计,设置多工位加工,上料取料时间与加工时间同步,进一步节约时间,提高生产效率;加工位的压紧组件可升降与旋转盘的盛放组件配合带动杯体旋转;设置吸尘组件将加工产生的粉尘吸除,减轻打磨作业对工人健康的不利影响,保证工人的人身安全。

36.以上所述,只是本实用新型的较佳实施例,并非对本实用新型作出任何形式上的限制,在不脱离本实用新型的技术方案基础上,所作出的简单修改、等同变化或修饰,均落

入本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。