1.本实用新型涉及倒角机技术领域,尤其涉及一种倒角设备。

背景技术:

2.柴油机以较高的热效率和较低的废气排放在世界各地的各行业中得到了广泛的应用,但其较高的氮氧化物排放一直是困扰人们的一个问题。20世纪90年代以来,随着世界各国对燃油(气)汽车发动机排放法规的不断严格,推动着发动机技术的不断发展。目前,实现国ⅳ排放标准的技术路线有scr(尿素选择性催还原处理)、egr dpf(尾气再循环 颗粒捕集器)、lnt(氮氧吸附器)、crt(连续再生颗粒捕集器)等,其中以scr催化还原技术占主导地位,利用机内净化降低碳烟,然后利用scr系统来降低nox排放的方法。

3.商业上用的尿素水溶液称为adblue,它无毒、洁净、不易着火、无爆炸危险,其用于与氮氧化物发生化学反应来降低氮氧化物排放。作为尿素水溶液的盛放容器称为尿素箱,尿素箱上设置有液位传感器,该液位传感器包括有固定座、电子管和尿素管等,该电子管和尿素管固定于固定座上,电子管和尿素管通过固定座安装固定于尿素箱上。

4.尿素管为一种管状棒料产品,现有技术中的倒角机对管状棒料产品进行倒角时,需要工人先进行一个端面的倒角,再换另一个端面进行倒角,人工投入成本高,存在疲劳操作的风险,容易引起漏倒角的情况;此外,现有技术中的倒角机只能进行管状棒料产品的外径倒角,一次只能对一根管状棒料产品进行倒角,效率低下,且倒角机的放料机构共用性差,无法兼容不同规格的产品,而多个管状棒料之间存在长度公差,若直接对上料的管状棒料进行倒角,容易出现倒角不到位的问题。

5.因此亟需一种倒角设备以解决上述问题。

技术实现要素:

6.本实用新型提供一种倒角设备,能够保证对存在公差的管状棒料倒角到位。

7.为达此目的,本实用新型采用了以下方案:

8.一种倒角设备,包括:

9.机架;

10.供料装置,设置于机架上,供料装置被配置为向下游输送管状棒料;

11.运料装置,设置于机架上,运料装置设置于供料装置下游,运料装置被配置为承载管状棒料至待倒角工位;

12.倒角装置,设置于机架上,倒角装置包括承料件、推料组件、限位组件、压紧组件和倒角组件,承料件用于承载位于待倒角工位的管状棒料,推料组件和限位组件分设于承料件的两侧,推料组件被配置为推动承料件承载的管状棒料沿其轴线方向移动至与限位组件抵接,以使每个管状棒料的倒角端处于预设位置,压紧组件被配置为压紧处于预设位置的管状棒料,倒角组件被配置为对处于预设位置的管状棒料的倒角端进行倒角。

13.作为可选方案,推料组件包括推料驱动件和推料杆,推料驱动件的输出端与推料

杆连接,推料驱动件被配置为驱动推料杆向承料件方向移动,以推动管状棒料沿其轴线方向移动至与限位组件抵接。

14.作为可选方案,限位组件包括限位驱动件和限位板,限位驱动件的输出端与限位板连接,限位驱动件被配置为驱动限位板移动以避让倒角组件。

15.作为可选方案,压紧组件包括压紧驱动件和压紧块,压紧驱动件的输出端与压紧块连接,压紧驱动件被配置为驱动压紧块向下压紧位于承料件上的管状棒料。

16.作为可选方案,压紧块的底面设置有与管状棒料形状相适配的凹槽。

17.作为可选方案,倒角组件包括倒角刀和第一滑动组件,倒角刀滑动设置于第一滑动组件上,倒角刀能够移动至预设位置并对管状棒料的端面进行倒角。

18.作为可选方案,运料装置包括定位块和第二滑动组件,定位块顶面设置有第一卡槽和第二卡槽,第一卡槽和第二卡槽均用于承载管状棒料,定位块与第二滑动组件滑动连接,定位块能够沿第二滑动组件作竖向和横向移动,以将第一卡槽和第二卡槽的管状棒料移动至承料件上。

19.作为可选方案,供料装置包括:

20.储料仓,储料仓被配置为储存管状棒料;

21.顶料机构,与储料仓连接,顶料机构被配置为顶起储料仓中的管状棒料;及

22.分料机构,与顶料机构连接,分料机构被配置为将顶料机构顶起的管状棒料分别引导至第一卡槽和第二卡槽。

23.作为可选方案,顶料机构包括:

24.竖向支撑板,与储料仓连接;

25.顶料板,与竖向支撑板沿竖直方向滑动连接,顶料板的顶面为向竖向支撑板倾斜的斜面;

26.顶料驱动件,顶料驱动件的输出端与顶料板连接,顶料驱动件被配置为驱动顶料板相对竖向支撑板移动;及

27.限位块,转动设置于顶料板的上方,限位块用于限制顶料板上的管状棒料滚动。

28.作为可选方案,分料机构包括支撑座、导料杆和伸缩杆,导料杆一端与支撑座铰接,伸缩杆设置于导料杆下方,伸缩杆的一端与支撑座铰接,伸缩杆的另一端与导料杆的杆身铰接,伸缩杆能够伸长或缩短以改变导料杆的倾斜角度,以将管状棒料引导至第一卡槽和第二卡槽。

29.本实用新型的有益效果为:

30.本实用新型提供的倒角设备中,利用运料装置将管状棒料移送至待倒角工位后,利用推料组件和限位组件能够使每个管状棒料的倒角端到达预设位置,从而能够保证每个管状棒料的倒角端对齐,以保证倒角组件能够对管状棒料倒角到位,避免因为长度公差而出现对不同管状棒料倒角深度不同的情况出现。此外,利用压紧组件压紧对齐后的管状棒料,能够保证倒角过程中管状棒料不偏离预设倒角位置,进一步保证倒角效果。

附图说明

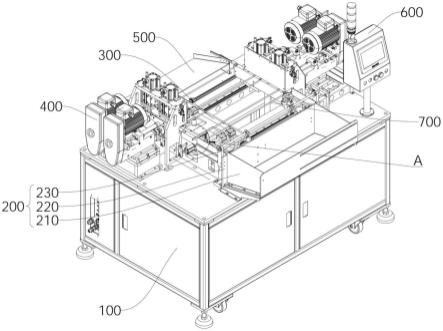

31.图1是本实用新型提供的倒角设备的结构示意图;

32.图2是图1中a处的局部放大图;

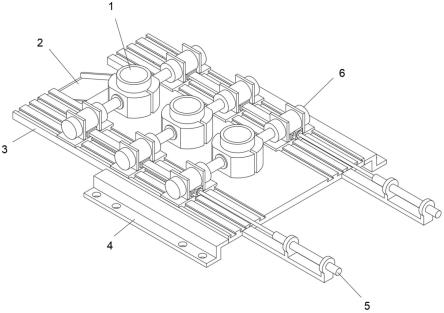

33.图3是本实用新型提供的推料组件的结构示意图;

34.图4是本实用新型提供的倒角装置的结构示意图;

35.图5是本实用新型提供的倒角装置的部分结构示意图;

36.图6是本实用新型提供的倒角装置的部分结构示意图;

37.图7是本实用新型提供的运料装置的结构示意图;

38.图8是本实用新型提供的供料装置的结构示意图;

39.图9是本实用新型提供的分料机构的结构示意图。

40.图中:

41.100、机架;200、供料装置;210、储料仓;220、顶料机构;221、竖向支撑板;222、顶料板;223、顶料驱动件;224、限位块;230、分料机构;231、支撑座;232、导料杆;233、伸缩杆;300、运料装置;310、定位块;311、第一卡槽;312、第二卡槽;320、第二滑动组件;400、倒角装置;410、承料件;420、推料组件;421、推料驱动件;422、推料杆;430、限位组件;431、限位板;432、限位驱动件;440、压紧组件;441、压紧驱动件;442、压紧块;4421、凹槽;450、倒角组件;451、倒角刀;452、第一滑动组件;500、下料装置;600、控制装置;700、管状棒料。

具体实施方式

42.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部。

43.本实用新型中限定了一些方位词,在未作出相反说明的情况下,所使用的方位词如“上”、“下”、“左”、“右”、“内”、“外”,这些方位词是为了便于理解而采用的,因而不构成对本实用新型保护范围的限制。

44.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

45.在本实用新型的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

46.如图1和图2所示,本实施例提供一种倒角设备,包括机架100、供料装置200、运料装置300和倒角装置400,供料装置200、运料装置300和倒角装置400均设置于机架100上,供料装置200用于向下游输送管状棒料700,运料装置300设置于供料装置200下游,运料装置300被配置为承载管状棒料700至待倒角工位。倒角装置400包括承料件410、推料组件420、限位组件430、压紧组件440和倒角组件450,承料件410用于承载位于待倒角工位的管状棒料700,推料组件420和限位组件430分设于承料件410的两侧,推料组件420用于推动承料件

410承载的管状棒料700沿其轴线方向移动至与限位组件430抵接,以使每个管状棒料700的倒角端处于预设位置,压紧组件440用于压紧处于预设位置的管状棒料700,倒角组件450用于对处于预设位置的管状棒料700的倒角端进行倒角。

47.由于每个管状棒料700之间存在长度规格上的公差,若直接对承料件410上的管状棒料700进行倒角会导致倒角不到位,本实施例中,利用运料装置300将管状棒料700移送至待倒角工位后,利用推料组件420和限位组件430能够使每个管状棒料700的倒角端到达预设位置,从而能够保证每个管状棒料700的倒角端对齐,以保证倒角组件450能够对管状棒料700倒角到位,避免因为长度公差而出现对不同管状棒料700倒角深度不同的情况出现。此外,利用压紧组件440压紧对齐后的管状棒料700,能够保证倒角过程中管状棒料700不偏离预设倒角位置,进一步保证倒角效果。

48.请参考图3,具体地,本实施例中的推料组件420包括推料驱动件421和推料杆422,推料驱动件421的输出端与推料杆422连接,推料驱动件421被配置为驱动推料杆422向承料件410方向移动,以推动管状棒料700沿其轴线方向移动至与限位组件430抵接。推料组件420在推料驱动件421的驱动下向承料件410上的管状棒料700移动,推动管状棒料700沿其轴线方向移动至倒角端与限位组件430抵接,此时倒角端位于预设倒角位置,管状棒料700被压紧组件440压紧后,倒角端不再偏移,从而能够保证倒角到位。利用推料组件420推动每个管状棒料700,能够保证每个管状棒料700的倒角端都处于预设倒角位置,使其倒角端面对齐,进而保证倒角质量。具体地,推料驱动件421可以采用气缸,气缸响应速度快,驱动准确性高。

49.请结合参考图4-图6,进一步地,由于限位组件430会阻挡倒角组件450对管状棒料700倒角,为了避让倒角组件450,本实施例中的限位组件430包括限位驱动件432和限位板431,限位板431驱动件的输出端与限位板431连接,限位板431驱动件用于驱动限位板431移动以避让倒角组件450。限位板431在抵接管状棒料700的倒角端后,压紧组件440对管状棒料700进行压紧,其倒角端不再偏移,此时限位板431移走以避让倒角组件450,避免对倒角组件450产生阻挡。具体地,限位驱动件432可以采用气缸,气缸响应速度快,驱动准确性高。

50.本实施例中压紧组件440包括压紧驱动件441和压紧块442,压紧驱动件441的输出端与压紧块442连接,压紧驱动件441用于驱动压紧块442向下压紧位于承料件410上的管状棒料700,避免在倒角过程中管状棒料700移动而影响倒角效果。具体地,压紧驱动件441可以采用气缸,气缸响应速度快,驱动准确性高。

51.优选地,本实施例中的压紧块442的底面设置有与管状棒料700形状相适配的凹槽4421。压紧块442在下压时,凹槽4421与管状棒料700抵接,由于凹槽4421的形状与管状棒料700相适应,能够加强对管状棒料700的位移限制作用,避免管状棒料700在倒角过程中滚动或者移动,从而保证倒角质量。

52.进一步地,本实施例中倒角组件450包括倒角刀451和第一滑动组件452,倒角刀451滑动设置于第一滑动组件452上,倒角刀451能够移动至预设位置并对管状棒料700的端面进行倒角。通过设置第一滑动组件452能够提升倒角组件450对不同长度的管状棒料700的兼容性,在对不同长度的管状棒料700进行倒角时,倒角刀451能够沿第一滑动组件452移动至预设位置再进行倒角,以适配不同长度的管状棒料700。具体地,第一滑动组件452可以采用丝杆传动组件,丝杆传动组件时本领域的常用传动机构,其与其他部件的具体连接方

式在此不作赘述。倒角刀451可以采用现有技术中成熟的倒角刀451,能够对管状棒料700的内外径倒角即可,在此不作赘述。

53.请结合参考图7,为了准确运送管状棒料700至待倒角工位,本实施例中的运料装置300包括定位块310和第二滑动组件320,定位块310顶面设置有第一卡槽311和第二卡槽312,第一卡槽311和第二卡槽312均用于承载管状棒料700,定位块310与第二滑动组件320滑动连接,定位块310能够沿滑动组件作竖向和横向移动,以将第一卡槽311和第二卡槽312的管状棒料700移动至承料件410上。具体地,第二滑动组件320包括横向滑轨、滑块、横向驱动件和竖向驱动件,定位块310与滑块连接,滑块滑动设置于横向滑轨上,横向驱动件的输出端与滑块连接,横向驱动件用于驱动滑块相对于横向滑轨移动,竖向驱动件的输出端与定位块310连接,竖向驱动件用于驱动定位块310沿竖直方向移动,从而使定位块310在竖直方向上移动。定位块310承接管状棒料700后,用于定位块310能够沿竖直方向移动,定位块310沿竖直方向向上移动,管状棒料700分别被承接在第一卡槽311和第二卡槽312内,随后定位块310沿横向方向移动至倒角工位以进行倒角操作。如此设置能够使运送管状棒料700平稳快速,提高设备的工作效率。具体地,横向驱动件和竖向驱动件均可采用气缸,气缸响应速度快,驱动准确性高。

54.本实施例中的供料装置200包括储料仓210、顶料机构220和分料机构230。储料仓210用于储存管状棒料700,顶料机构220与储料仓210连接,顶料机构220用于顶起储料仓210中的管状棒料700。分料机构230与顶料机构220连接,分料机构230能够将顶料机构220顶起的管状棒料700分别引导至第一卡槽311和第二卡槽312。其中,储料仓210用于存储管状棒料700,储料仓210的底部倾斜设置,在重力的作用下,管状棒料700能够集中堆积于储料仓210的底部,便于后续供料。

55.请结合参考图8,具体地,本实施例中的顶料机构220包括竖向支撑板221、顶料板222、顶料驱动件223和限位块224,竖向支撑板221与储料仓210连接,顶料板222与竖向支撑板221沿竖直方向滑动连接,顶料板222的顶面为向竖向支撑板221倾斜的斜面,顶料驱动件223的输出端与顶料板222连接,顶料驱动件223用于驱动顶料板222相对竖向支撑板221移动,限位块224转动设置于顶料板222的上方,限位块224用于限制顶料板222上的管状棒料700滚动。由于顶料板222的顶面为斜面,顶料板222顶起管状棒料700后,管状棒料700在重力作用下有向下运动的趋势,限位块224对管状棒料700进行限制,由于限位块224与顶料板222转动连接,限位块224转动后,能够解除对管状棒料700的限制,从而能够使管状棒料700滚动至下游的分料机构230。

56.请结合参考图9,本实施例中的分料机构230包括支撑座231、导料杆232和伸缩杆233,导料杆232一端与支撑座231铰接,伸缩杆233设置于导料杆232下方,伸缩杆233的一端与支撑座231铰接,伸缩杆233的另一端与导料杆232的杆身铰接,伸缩杆233能够伸长或缩短以改变导料杆232的倾斜角度,以将管状棒料700引导至第一卡槽311和第二卡槽312。

57.本实施例中的倒角设备还包括下料装置500、吹气装置和控制装置600,下料装置500、吹气装置和控制装置600均设置于机架100上,吹气装置用于清理管状棒料700经倒角处理后的料渣,下料装置500用于承接和收集经倒角的管状棒料700,控制装置600分别与供料装置200、运料装置300、倒角装置400、下料装置500以及吹气装置电连接,控制装置600用于控制供料装置200、运料装置300、倒角装置400、下料装置500以及吹气装置的工作始停。

58.在倒角过程中,管状棒料700在加工过程中会留下大量的料渣碎屑,不及时清理会导致料渣堆积在倒角设备上,影响后续的加工。为了解决此问题,本实施例中的倒角设备还包括吹气装置,吹气装置用于清理管状棒料700经倒角后的料渣。具体地,吹气装置的出气孔对准倒角刀451,在倒角工作后,高速气流经出气孔吹向倒角工位,以清理料渣。优选地,吹气装置还包括料渣收集容器,料渣收集容器设置于机架100上,用于收集料渣,避免料渣直接落到地面而污染生产环境。

59.显然,本实用新型的上述实施例仅仅是为了清楚说明本实用新型所作的举例,而并非是对其实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。