1.本实用新型涉及冶金设备领域,具体涉及一种用于精矿卸车作业的割包装置。

背景技术:

2.冶金过程会用到大量精矿,而精矿一般用吨包袋进行包装,目前精矿卸车采用人工割包的方式,主要存在以下问题:(1)人工操作不标准,一次割包不彻底时还需进行二次补刀,降低了工作效率;(2)割包工人需在车厢边缘行走进行割包,存在较大的安全隐患;(3)卸车时割包工作量大,割包工人长时间工作容易疲劳,稍有不慎就会造成严重的安全事故;(4)割包人员需求量大,人员不足导致精矿不能及时卸车,长期积压延长了原料车厂停时间,增加了物流管理负担。

技术实现要素:

3.本实用新型提供了一种用于精矿卸车作业的割包装置,目的在于解决现有割包方式不安全,割包进度慢,严重影响工作效率的问题。

4.本实用新型为一种用于精矿卸车作业的割包装置,包括主梁,主梁上表面两端对称设有割包组件,割包组件包括设于主梁上的第二转台,第二转台上设有电动推杆,电动推杆上设有接近开关,电动推杆远离主梁的端部与刀柄一端通过旋转轴转动连接,刀柄另一端与割刀一端固接,割刀另一端与调节杆一端固接,刀柄靠近割刀一端设有若干螺栓,调节杆另一端通过螺栓与刀柄连接,用于调节刀柄和割刀间的角度;主梁上表面中部设有挂轴,主梁中间底部设有第一转台,第一转台底部连接第一吊钩;主梁两端分别设有第二吊钩和第三吊钩;

5.第一转台通过第一电机驱动,第二转台通过第二电机驱动,电动推杆通过第三电机驱动,旋转轴通过旋转气缸驱动;

6.割包装置还包括plc可编程控制器,plc可编程控制器的输入端与接近开关电连接,plc可编程控制器的输出端分别电连接第一电机、第二电机、第三电机和旋转气缸。

7.优选的,调节杆两端设有与螺栓匹配的螺栓孔。

8.优选的,刀柄另一端与割刀一端、调节杆与割刀均通过螺栓固接。

9.与现有技术相比,本实用新型的有益效果如下:

10.1、本实用新型提供的割包装置与起重机相互配合使用,替代了传统需要人工切割精矿吨包袋的工作,而且割包装置设有三个吊钩,可以实现单包吊载与双包吊载的割包作业,操作安全便捷,加快了割包进度,大大提高了工作效率。

11.2、本实用新型提供的割包装置在电动推杆上设有接近开关,吨包袋尺寸不同时,接近开关自动检测信号反馈至plc可编程控制器,plc可编程控制器控制电动推杆停止,以此调整割包组件面对不同吨包袋尺寸时的工作范围,操作灵活,应用范围广。

12.3、本实用新型提供的割包装置通过plc可编程控制器实现智能化控制,减小了工作强度,避免了安全事故,大大提高了割包效率。

附图说明

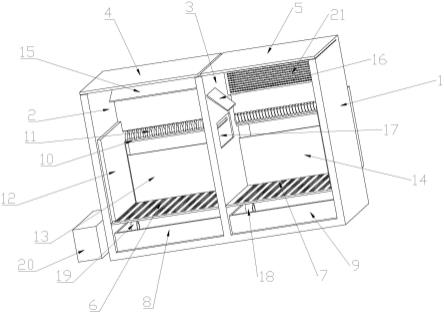

13.图1为本实用新型的割包装置结构示意图;

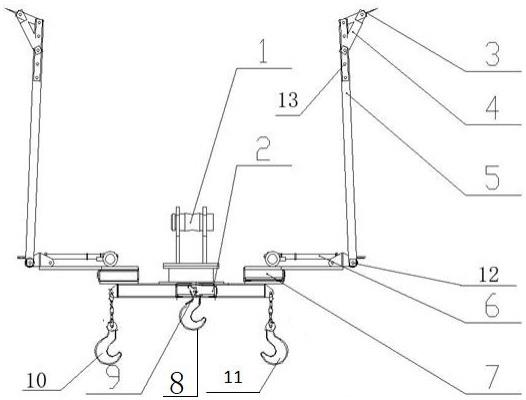

14.图2为本实用新型的割包装置双袋割包时吊装割包袋工作示意图;

15.图3为本实用新型的割包装置双袋割包工作示意图;

16.图4为本实用新型的割包装置双袋割包时割包组件旋转工作示意图;

17.图5为本实用新型的割包装置单袋割包工作示意图;

18.图6为本实用新型的电路连接关系图;

19.图中:1-挂轴;2-主梁;3-割刀;4-调节杆;5-刀柄;6-电动推杆;7-第二转台;8-第一吊钩;9-第一转台;10-第二吊钩;11-第三吊钩;12-旋转轴,13-螺栓;14-吨包袋。

具体实施方式

20.下面结合附图对本实用新型作进一步说明:

21.如图1-6所示,本实用新型为一种用于精矿卸车作业的割包装置,包括主梁2,主梁2上表面两端对称设有割包组件,割包组件包括设于主梁2上的第二转台7,第二转台7上设有电动推杆6,电动推杆6上设有接近开关,电动推杆6远离主梁2的端部与刀柄5一端通过旋转轴12转动连接,刀柄5另一端与割刀3一端通过螺栓13固接,割刀3另一端与调节杆4一端通过螺栓13固接,刀柄5靠近割刀3一端设有五个螺栓13,调节杆4另一端通过螺栓13与刀柄5连接,调节杆4两端设有与螺栓13匹配的螺栓孔,用于调节刀柄5和割刀3间的角度;主梁2上表面中部设有挂轴1,主梁2中间底部设有第一转台9,第一转台9底部连接第一吊钩8;主梁2两端分别设有第二吊钩10和第三吊钩11;

22.其中,第一转台9通过第一电机驱动,第二转台7通过第二电机驱动,电动推杆6通过第三电机驱动,旋转轴12通过旋转气缸驱动;

23.割包装置还包括plc可编程控制器,plc可编程控制器的输入端与接近开关电连接,plc可编程控制器的输出端分别电连接第一电机、第二电机、第三电机和旋转气缸。

24.实施例1

25.双袋割包:如图1-6所示,割包前, plc可编程控制器控制旋转气缸驱动旋转轴12将割包装置的割包组件旋转至主梁2上方,再通过挂轴1将割包装置悬挂在起重机上,起重机运行至所要吊载的吨包袋14上方,将第二吊钩10和第三吊钩11下落到合适位置,工作人员手动将吨包袋14挂至第二吊钩10和第三吊钩11上,通过第二吊钩10和第三吊钩11将吨包袋14从货车上吊运至料仓上方准备割包。

26.割包时,plc可编程控制器控制旋转气缸驱动旋转轴12将割包装置的割包组件旋转至主梁2下方,接近开关检测到信号后反馈至plc可编程控制器,plc可编程控制器控制第三电机驱动电动推杆6动作,使割刀3与吨包袋14相接触,与此同时,plc可编程控制器控制第二电机驱动第二转台7进行旋转切割。

27.割包完成后,plc可编程控制器控制第三电机驱动电动推杆6离开吨包袋14,同时控制旋转气缸驱动旋转轴12将割包装置的割包组件旋转至主梁2上方,起升起重机,精矿会在自重作用下完成卸载,然后拆除空袋,进入下一个工作循环继续割包。

28.如图5所示,当吨包袋14尺寸调整后,通过更改调节杆4位置来调整割刀3的位置,同时调整电动推杆6的接近开关位置,从而适应不同尺寸吨包袋14的割包工作。

29.实施例2

30.单袋割包:如图1、图5和图6所示,割包前,plc可编程控制器控制旋转气缸驱动旋转轴12将割包装置的割包组件旋转至主梁2上方,同时,将第二吊钩10和第三吊钩11固定在主梁2两端,根据吨包袋14尺寸调整割刀3的位置,再通过挂轴1将割包装置悬挂在起重机上,起重机运行至所要吊载的吨包袋14上方,将第一吊钩8下落到合适位置,工作人员手动将吨包袋14挂至第一吊钩8上,通过第一吊钩8将吨包袋14从货车上吊运至料仓上方准备割包。

31.割包时,plc可编程控制器控制旋转气缸驱动旋转轴12将割包装置的割包组件旋转至主梁2下方,接近开关检测到信号后反馈至plc可编程控制器,plc可编程控制器控制第三电机驱动电动推杆6动作,使割刀3与吨包袋14相接触,割包组件旋转到位后,刀柄5不旋转,此时通过plc可编程控制器控制第一电机驱动第一转台9转动,带动吨包袋14转动实现旋转切割。

32.割包完成后,plc可编程控制器控制第三电机驱动电动推杆6离开吨包袋14,同时控制旋转气缸驱动旋转轴12将割包装置的割包组件旋转至主梁2上方,起升起重机,精矿会在自重作用下完成卸载,然后拆除空袋,进入下一个工作循环继续割包。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。