1.本实用新型涉及车辆制动技术领域,尤其涉及一种磨损自补偿模块及具有该模块的制动器。

背景技术:

2.制动器是具有使运动部件减速、停止或保持停止状态等功能的装置,是使机械中的运动件停止或减速的机械零件。制动器在长期使用中,摩擦片会出现磨损,传统的解决方案是依靠人工进行手动调节,这样不能及时调整摩擦片的磨损间隙,导致刹车行程长、驻车手柄行程长、制动偏软等问题,危机驾驶安全。

3.现有的磨损补偿装置,一般需要人工或传感器进行频繁的测量,获得摩擦片的磨损量,然后根据这个磨损量进一步执行磨损补偿,通常自动化水平低,维护运营成本较高,容易受到外界环境的干扰,形成安全隐患。

技术实现要素:

4.本实用新型的目的是针对现有技术的不足之处而提出一种磨损自补偿模块及具有该模块的制动器,不需要进行磨损量的测量比较,即可实现磨损自动补偿,结构精巧,磨损自补偿模块实现模块化设计,调节稳定,安装方便,通用性强。

5.实现本实用新型目的技术方案是:

6.一种磨损自补偿模块,包括固定杆和一端设有阶梯凹槽的活塞,所述固定杆的一端活动插设在阶梯凹槽内,另一端外圈设有螺纹,所述固定杆上间隔套设有t形压板和定位环,所述t形压板的内圈与固定杆间隙配合,外圈远离定位环的一侧设有固定安装在活塞上的孔用弹性挡圈,所述定位环的内圈与固定杆过盈配合且过盈力为f1,所述t形压板与定位环之间抵接有碟簧组件,所述碟簧组件的弹力为f2且满足f2<f1。

7.进一步,所述碟簧组件由多个碟簧采用对合和/或叠合方式组成。

8.进一步,所述t形压板的端面设有多个第一通孔。

9.进一步,所述固定杆远离活塞的一端端面设有内六角沉孔。

10.一种制动器,包括由固定相连的制动器壳体和活塞壳体形成的密闭腔体,所述密闭腔体内设有可沿轴向移动的摩擦片组,所述活塞壳体沿周向均匀分部有多个制动油腔,所述制动油腔内沿轴向安装有如上所述的磨损自补偿模块,所述活塞与活塞壳体之间滑动密封连接,所述固定杆远离活塞的一端延伸至制动油腔的外部并通过螺母拧紧在活塞壳体上。

11.进一步地,相邻制动油腔之间相互连通形成环形通油槽。

12.一种制动器,包括由固定相连的制动器壳体和活塞壳体形成的密闭腔体,所述密闭腔体内设有可沿轴向移动的摩擦片组,所述摩擦片组的侧边设有安装在活塞壳体内的如上所述的磨损自补偿模块,所述活塞与活塞壳体之间滑动密封连接,所述固定杆远离活塞的一端延伸至活塞壳体的外部并通过螺母拧紧在活塞壳体上。

13.一种制动器,包括由固定相连的制动器壳体和活塞壳体形成的密闭腔体,所述密闭腔体内设有可沿轴向移动的摩擦片组,所述摩擦片组的侧边设有滑动密封安装在活塞壳体内的主活塞,所述主活塞沿周向设有多个第二通孔,所述第二通孔内设有如上所述的一种磨损自补偿模块,所述固定杆远离活塞的一端延伸至活塞壳体的外部并通过螺母拧紧在活塞壳体上,所述第二通孔远离摩擦片组设有与活塞相接触的止口。

14.采用了上述技术方案,本实用新型具有以下的有益效果:

15.(1)本实用新型磨损自补偿模块不需要人工进行磨损量的测量比较,也不需要动力传动装置,更不需要外部驱动元件配合,即可实现磨损自动补偿,结构精巧,通过在密封杆端部设置螺纹,可通过螺母在制动器的外部实现固定连接,解决了传统制动器中采用压装的方式进行组装,使得磨损自补偿模块实现模块化设计,调节稳定,组装方便,通用性强;此外,通过设置碟簧组件替代传统的圆柱形弹簧,不仅轴向尺寸小,同时刚度平稳,弹力范围大,能在有限空间内提供需要的回位力或制动力。

16.(2)本实用新型碟簧组件采用不同组合方式,即可得到不同的制动力,便于实现系列化产品。

17.(3)本实用新型通过在t形压板的端面设置多个第一通孔,使得液压油能够快速进入t形压板与活塞围成的空间内。

18.(4)本实用新型通过设置内六角沉孔,在安装时通过内六角工具即可将固定杆固定,避免拧紧螺母时出现跟转。

19.(5)本实用新型提供一种制动器,通过在活塞壳体的内部沿周向布置多个模块化设计的磨损自补偿模块,避免了泥沙走石等外界的干扰,安全可靠,整体尺寸较小,特别适合空间受限的场合;通过将固定杆穿过活塞壳体并通过螺母从活塞壳体外部即可实现固定,改变了传统磨损自补偿采用压装的安装方式无法保证定位环的过盈力符合要求的现状,提高合格率,同时组装更加方便,提高效率。

20.(6)本实用新型制动器通过环形通油槽实现制动油腔的连通,不仅油路设计更加简洁,同时保证各制动油腔内油压相同,提高制动稳定性。

21.(7)本实用新型提供一种制动器,通过在活塞壳体内设置一个磨损自补偿模块,即可实现磨损自动补偿,结构更加精简,通过在活塞壳体外部拧螺母即可实现磨损自补偿模块的固定,提高组装效率的同时提高产品质量。

22.(8)本实用新型提供一种制动器,通过在主活塞的周向布置多个磨损自补偿模块,通过磨损自补偿模块即可实现主活塞的制动回位和磨耗补偿功能,满足不同的应用场景。

附图说明

23.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,其中:

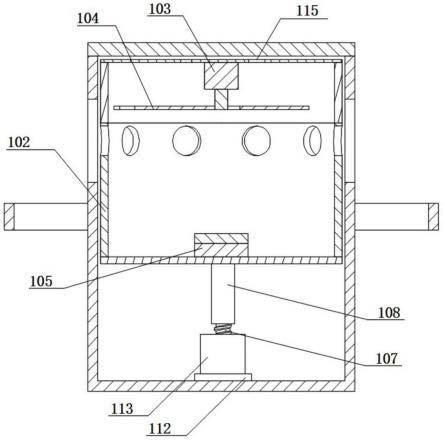

24.图1为实施例1的制动器的结构示意图;

25.图2为本实用新型磨损自补偿模块的结构示意图;

26.图3为实施例2的的结构示意图;

27.图4为实施例3的结构示意图。

28.附图中的标号为:

29.固定杆1、内六角沉孔1-1、活塞2、t形压板3、定位环4、孔用弹性挡圈5、碟簧组件6;

30.制动器壳体100、活塞壳体110、环形通油槽110-1、摩擦片组120、主活塞130、止口130-1。

具体实施方式

31.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

32.(实施例1)

33.如图1所示的制动器,为全盘式制动器,包括制动器壳体100、活塞壳体110和摩擦片组120,制动器壳体100和活塞壳体110固定相连并在两者之间形成密闭腔体,摩擦片组120可沿轴向移动地安装在密闭腔体内。其中活塞壳体110沿周向均匀分部有多个制动油腔,每个制动油腔内沿轴向安装有如图2所示的磨损自补偿模块,包括固定杆1、活塞2、t形压板3、定位环4、孔用弹性挡圈5和碟簧组件6。

34.具体地,活塞2的左端设有阶梯凹槽,固定杆1的右端活动插设在阶梯凹槽内,左端的外圈设有螺纹并延伸至制动油腔的外部,通过螺母拧紧在活塞壳体110上,实现固定,活塞2滑动密封安装在制动油腔内。t形压板3和定位环4间隔套设在固定杆1上,并且t形压板3的内圈与固定杆1之间间隙配合,定位环4的内圈与固定杆1过盈配合且过盈力为f1。孔用弹性挡圈5的内径小于t形压板3的外径并位于t形压板3的左侧,活塞2的内圈设有环形槽,孔用弹性挡圈5的外圈卡装在环形凹槽内。碟簧组件6抵接设于t形压板3与定位环4之间,弹力为f2且满足f2<f1。

35.固定杆1的左端面设有内六角沉孔1-1,在安装于制动油腔内时,通过内六角工具插入内六角沉孔1-1即可将固定杆1固定,避免拧紧螺母时出现跟转。t形压板3的端面设有多个第一通孔,使得液压油能够快速进入t形压板与活塞围成的空间内,布满整个制动油腔。碟簧组件6由多个碟簧采用对合和/或叠合方式组成,通过改变不同的组合方式,即可得到不同的制动力,便于实现系列化产品。

36.本实施例的相邻制动油腔之间相互连通形成环形通油槽110-1,不仅油路设计更加简洁,同时保证各制动油腔内油压相同,提高制动稳定性。

37.本实施例的工作原理:通过向环形通油槽110-1内通入液压油或制动液,同时推动多组磨损自补偿模块的活塞2压紧摩擦片组120中的动盘和静盘,实现制动,与此同时,活塞2上的孔用弹性挡圈5带动t形压板3右移,在未出现磨损时,由于t形压板3与定位环4之间设有制动间隙,同时f2<f1,因此,定位环4的位置不变,当出现磨损后,在制动力的作用下(制动力远大于f1),t形压板3与定位环4接触后推动定位环4继续右移磨损距离后实现制动,当制动缓解后,由于f2<f1,碟簧组件6带动活塞2左移而定位环4保持不变,从而实现活塞2的初始位置右移,从而实现了自动磨损补偿。

38.本实施例通过在活塞壳体110的内部沿周向布置多个磨损自补偿模块,避免了泥沙走石等外界的干扰,安全可靠,每一处的磨损自补偿模块能够根据实际磨损量进行补偿,结果更精准;通过将固定杆1穿过活塞壳体110并通过螺母从活塞壳体110外部即可实现固定,使得磨损自补偿模块实现模块化设计,改变了传统磨损自补偿采用压装的安装方式无法保证定位环4的过盈力符合要求的现状,提高合格率,同时组装更加方便,提高效率。磨损

自补偿模块不需要人工进行磨损量的测量比较,也不需要动力传动装置,更不需要外部驱动元件配合,即可实现磨损自动补偿,结构精巧,调节稳定,通用性强;此外,通过设置碟簧组件6替代传统的圆柱形弹簧,不仅轴向尺寸小,同时刚度平稳,弹力范围大,能在有限空间内提供需要的回位力或制动力,特别适合空间受限的场合。

39.(实施例2)

40.如图3所示的全盘式制动器,包括制动器壳体100、活塞壳体110和摩擦片组120,制动器壳体100和活塞壳体110固定相连并在两者之间形成密闭腔体,摩擦片组120沿轴向移动地安装在密闭腔体内,摩擦片组120的左侧设有安装在活塞壳体110内的磨损自补偿模块,其结构及安装方式与实施例1的磨损自补偿模块结构相同,此处不再赘述。活塞2与活塞壳体110密封接触的左侧与活塞壳体110之间形成制动油腔,通过向其中通入液压油或制动液,实现制动,磨损自补偿与实施例1相同,不再赘述。

41.实施例2与实施例相比,采用一个大尺寸的磨损自补偿装置替代实施例1的多个小尺寸磨损自补偿装置,结构上更加简洁,成本低,同时活塞2与摩擦片组120的接触面积大,制动更加稳定。

42.(实施例3)

43.如图3所示的盘式制动器,包括制动器壳体100、活塞壳体110、摩擦片组120和主活塞130,制动器壳体100和活塞壳体110固定相连形成密闭腔体,摩擦片组120沿轴向可移动地安装在密闭腔体内,主活塞130位于摩擦片组120的左侧且滑动密封安装在活塞壳体110内,并且主活塞130沿周向设有多个第二通孔,每个第二通孔内均设有磨损自补偿模块,本实施例的磨损自补偿模块的结构与实施例1相同,此处不再赘述,安装方式上,固定杆1的左端同样延伸至活塞壳体110的外部并通过螺母拧紧在活塞壳体110上,第二通孔的左端设有与活塞2的右端相接触的止口130-1。主活塞130与活塞壳体110密封接触的左侧与活塞壳体110及磨损自补偿模块的左侧之间形成制动油腔,通过向制动油腔内通入液压油或制动液推动主活塞130压紧摩擦片组120中的动盘和静盘,实现制动。主活塞130上的止口130-1,带动磨损自补偿模块的活塞2一起轴向移动。当制动缓解时,磨损自补偿模块上的活塞2在碟簧力作用下,拉动主活塞130一起回位,使主活塞2也具有制动回位,磨耗补偿功能。

44.实施例3结合了实施例1和实施例2的优点,既能根据多处磨损差异实现精准补偿,同时保证较大的接触面,保证具有更优的制动效果。

45.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。