1.本实用新型属于货物运输领域,尤其涉及一种应用于转载装卸车的多功能执行机构。

背景技术:

2.起重运输设备发展迅猛,各式各样的起重运输设备广泛应用于土木工程,交通运输等领域,用来完成搬移、升降、装卸和短距离输送货物的操作,针对不同的运输场合和装卸环境的差异,往往需要专门的装卸搬运设备来满足需求。

3.对于直升机机舱或类似装卸环境的货物运输,其起重运输环境具有一定特殊性,存在舱门装卸入口狭小、尾翼高度低(限制了起重运输设备的动作空间)、难以使用滚装运输等特点。通用的运输叉车、吊车等一般起重运输的装卸执行结构均无法满足此场景下的货物装卸要求,为保障尤其重型货物在直升机机舱内的装载,需要一种体积小、承重稳固、应用场景多、动作灵活且幅度小的装卸的执行结构。

技术实现要素:

4.本实用新型针对现有技术中起重运输的装卸执行结构均无法满足在直升机机舱内装卸的问题,提供一种应用于转载装卸车的多功能执行机构。

5.为实现上述目的,本实用新型提供的技术方案如下:

6.一种应用于转载装卸车的多功能执行机构,包括:摆动盘,起吊部;起吊部对称设置摆动盘前端两侧且与摆动盘可拆卸连接,起吊部包括吊装组件、叉装组件、顶推组件,吊装组件、叉装组件、顶推组件可择一与摆动盘可拆卸连接,通过更换不同的起吊部组件实现多功能执行机构吊装、叉装、顶推功能;摆动盘与控制臂前端铰接,摆动盘可绕控制臂调整摆动幅度以控制货物的吊起和放下;控制臂用于控制摆动盘的位置。

7.进一步的,摆动盘中部上侧设置有连接挂耳与控制臂前端相铰接,摆动盘中部下侧通过摆动气缸与控制臂前端底部相铰接,通过摆动气缸的伸缩带动摆动盘绕控制臂前端摆动。

8.进一步的,摆动盘的宽度大于控制臂前端宽度,连接挂耳为两个,连接挂耳与控制臂前端两侧相铰接,摆动盘中部下侧设置有摆动气缸挂耳,摆动气缸挂耳与摆动气缸相铰接,连接挂耳和摆动气缸挂耳在摆动盘中部呈倒三角形分布,用以稳固连接控制臂。

9.进一步的,摆动盘中部还设置支撑板,支撑板竖直设置于摆动气缸旁,支撑板具有两条支撑侧边,一支撑侧边与摆动盘固定连接,另一支撑侧边可与控制臂底侧相抵接,两条支撑侧边形成支撑角度对摆动盘进行支撑。

10.进一步的,吊装组件包括连接端和钩形端,钩形端用于货物勾起和放下,连接端顶端设置有卡接部与摆动盘上端相卡接,连接端底部抵接在摆动盘下端,反向扳动连接端底部,可拆卸下起吊部。

11.进一步的,叉装组件包括连接端和叉形端,连接端顶端设置有卡接部与摆动盘上

端相卡接,叉形端呈“亅”形,“亅”形竖直侧为竖直面板,用于对货物的支撑和顶推;“亅”形底侧呈为横向设置的长条,长条前端呈扁平斜面,用于从货物底部叉起。

12.进一步地,顶推组件包括连接端和顶推板,连接端顶端设置有卡接部与摆动盘上端相卡接,顶推板竖直设置在顶推组件前端,用于货物顶推。

13.进一步的,摆动盘为矩形面板,各起吊部组件的连接端呈“l”形,“l”形连接端竖直面紧贴矩形面板面,“l”形连接端底部与矩形面板底侧紧密抵接,以稳固起吊部和摆动盘的连接。

14.进一步的,摆动盘和起吊部连接处设置有间距调节部,间距调节部包括调节柱、限位部,调节柱两端分别与摆动盘上端两侧固定连接,限位部设置在调节柱上,卡接部卡接在调节柱与摆动盘之间,卡接部通过限位部调节卡接位置,实现起吊部间距的调节,扳动连接端可实现起吊部绕调节柱的转动。

15.进一步的,限位部为多个具有穿插孔的片状结构,每两个限位部的间隔距离大于卡接部的宽度;限位部通过穿插孔套设在调节柱上,并与摆动盘固定连接。

16.本实用新型的优势在于:装卸执行结构体积小、承重稳定,灵活性高,便于在低矮有特定障碍的工作环境下工作,可深入直升机舱装卸货物;具备吊装、叉装、顶推等多种功能;通过快速更换不同的起吊部组件和安装位置以应用于不同场景并满足不同尺寸货物的装卸;装卸执行结构自身重量轻,折收后外形尺寸小,存储方便。

附图说明

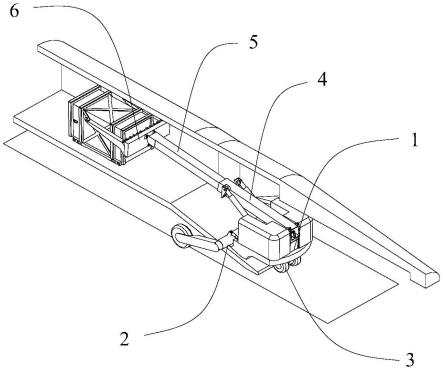

17.图1为实施例1多功能执行机构整体结构示意图一;

18.图2为实施例1起吊部连接结构示意图;

19.图3为实施例1起吊部吊装组件示意图;

20.图4为实施例1起吊部收纳状态示意图;

21.图5为实施例2多功能执行机构整体结构示意图一;

22.图6为实施例2起吊部叉装组件示意图;

23.图7为实施例2起吊部顶推组件示意图。

具体实施方式

24.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.实施例1

26.如图1所示,本实用新型的应用于转载装卸车的多功能执行机构用于在狭窄的直升机机舱内执行装卸功能,应用于转载装卸车的多功能执行机构包括:摆动盘1、起吊部2和间距调节部3,摆动盘1与控制臂4前端相连,可在一定幅度内绕控制臂4的前端上下摆动,带动起吊部2作出勾起和放下的动作;起吊部2可根据货物情况设置至少两个,设置在摆动盘1前端,与摆动盘1可拆卸连接,间距调节部3设置于摆动盘1和起吊部2连接处,间距调节部3用于调节多个起吊部2的间距,以适用于不同规格的货物。

27.起吊部2按吊装、叉装、顶推功能的分为吊装组件21、叉装组件22、顶推组件23,吊装组件、叉装组件、顶推组件可择一与摆动盘1可拆卸连接,通过更换不同的起吊部2组件实现各功能的使用。

28.控制臂4是应用于转载装卸车的多功能执行机构的支撑和控制部分,设置在货运车或其它运输结构上,具有升降、伸长的功能,使得应用于转载装卸车的多功能执行机构深入舱门内。

29.摆动盘1呈长扁平面板,优选为矩形面板,摆动盘1宽度大于控制臂4宽度,摆动盘1一面中间位置处设置有一对连接挂耳11和摆动气缸挂耳12,连接挂耳11和摆动气缸挂耳12分别靠近摆动盘1的上下边,在摆动盘1中部呈倒三角形排布,用以稳固连接控制臂4,控制臂4前端位于连接挂耳11和摆动气缸挂耳12中间,以增加摆动盘1绕控制臂4的摆动幅度。

30.相对应的,控制臂4前端固定设置有与连接挂耳11相连的连接件41,使连接挂耳11与控制臂4前端两侧的连接件41相铰接,使连接稳固;控制臂4前端底部还设置有与摆动气缸挂耳12挂耳相对应的挂耳42,摆动气缸挂耳12和挂耳42与摆动气缸13两端相铰接,通过摆动气缸13的伸缩带动摆动盘1以控制臂4的连接件41为支点在一定范围内上下摆动。

31.摆动气缸13与摆动气缸挂耳12的铰接处可设置为可拆卸形式,当应用于转载装卸车的多功能执行机构停用时,可以卸下摆动气缸13,使摆动盘1向上翻起,收纳于控制臂4上方。

32.如图2所示,针对吊装的场景,起吊部吊装组件21设置在摆动盘1与控制臂4相对的另一面,吊装组件21具有连接端211和钩形端212,钩形端212用于勾起和放下货物;连接端211与摆动盘1可拆卸连接,连接端211呈“l”型,“l”型顶端设置有卡接部2111,卡接部2111与摆动盘1上端相卡接,“l”型底部抵接在摆动盘1下端,在钩形端212在勾起货物时,“l”型连接端211可与摆动盘1下部紧密抵接,增大吊装组件21与摆动盘1的抵接面积,以使摆动盘1分担钩形端212的承重压力,防止货物掉落;反向扳动“l”型连接端211的底部并向上顶起连接端211可拆卸下吊装组件21。

33.间距调节部3包括调节柱31和限位部32,调节柱31呈长柱形,长度与摆动盘1长度相同,调节柱31两端与摆动盘1上端两侧固定连接;限位部32为多个设置有穿插孔的片状结构,套设在调节柱31上,限位部32的片状竖直侧固定设置于摆动盘1相对控制臂4的一面上端,优选间隔均匀的水平布置,每两个限位部32间隔距离略大于卡接部2111的宽度;限位部32用于防止卡接部在调节柱上的晃动,便于判断起吊部的调节位置;限位部32的竖直片状结构与摆动盘1固定连接也加强了调节柱31在摆动盘1上的固定。

34.如图3、4所示,卡接部2111可卡接在调节柱31与摆动盘1的面板中间,调整卡接部2111在调节柱31上位置可实现起吊部2间距的调节,限位部32可限制卡接部2111在摆动盘1上的左右晃动,用于稳固吊装组件21的连接位置,通过调节吊装组件连接端211的在不同限位部32间的卡接位置,可方便调节吊装组件21的间距;同时调节柱31的设置可使得扳动连接端211底部后,吊装组件21可绕调节柱的转动,反向扣在摆动盘1上方,置于控制臂4顶端两侧,便于吊装组件21收纳。

35.限位部32也可以是在调节柱31上均匀设置的凹槽结构,凹槽结构的宽度等于卡接部2111,使卡接部2111卡接在凹槽结构内。

36.实施例2

37.如图5所示,在实施例1的基础上,摆动盘1与控制臂4连接位置竖直设置支撑板14,支撑板14设置在摆动气缸13旁,支撑板14具有两条支撑侧边,一支撑侧边与摆动盘1固定连接,另一支撑侧边与伸缩臂5前端底侧相抵接,两侧边间形成支撑角度对摆动盘1进行支撑,支撑角度优选呈90

°

直角;支撑板14可使得摆动盘1在摆动气缸13的伸缩带动下摆动时,由于支撑板14一侧边抵接在控制臂4底侧,进一步限制摆动盘1向下摆动的幅度,使起吊部2对货物的支撑稳固,这一结构有利于在货物较重时避免对摆动气缸13产生较大的负担。

38.如图6所示,针对叉装的场景,起吊部叉装组件22设置有连接端221和叉形端222,连接端221顶端设置有卡接部2211,卡接部2211与摆动盘1上端相卡接,由于支撑板14的设置,连接端221无需设置成“l”形以增大起吊部2与摆动盘1的抵接面积,设置成竖直形与摆动盘1抵接即可,叉形端222呈“亅”形,“亅”形竖直侧为竖直面板,用于增大与货物的接触面积,便于对货物的支撑和顶推;“亅”形底侧呈为横向设置的长条,长条前端呈扁平斜面,用于更好的从货物底部叉起。这一结构有利于在货物较重时,以叉装的方式便于对货物进行叉起。

39.如图7所示,对于只用进行顶推操作的场景,可更换起吊部顶推组件23,顶推组件23设置有连接端231和顶推板232,顶推板232为竖直面板状,便于对货物顶推。

40.本实施例的货运装卸结构使用过程如下:根据对货物运输不同使用场景,拆卸和更换不同的起吊部2组件,并根据装卸货物的大小调节起吊部2在摆动盘1上的间距;通过控制臂4控制装卸执行结构的位置,调节摆动盘1使起吊部2吊起或推送货物,控制运输结构将货物运输至直升机尾舱门口,通过控制臂4控制货物装卸执行结构深入舱门内,控制摆动盘1下摆进而卸载货物;在货运装卸车停用时,扳动起吊部2的连接端使其远离摆动盘1面板,翻转使得连接端的卡接部反向卡在调节柱31上,使起吊部2抵在控制臂4上方,以缩小了执行结构的尺寸,便于储存。

41.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质上对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。