1.本实用新型涉及搪瓷反应釜技术领域,具体是一种生产三氯化铁的搪瓷反应釜。

背景技术:

2.三氯化铁生产时,需要将原材料投入溶解釜内进行酸溶,之后通入压滤机进行固液分离,废渣排出,滤液进入三氯化铁反应釜内进行催化氧化,之后生产出的物料通入物料池内进行贮存、反应釜是生产三氯化铁的重要反应装置。反应时,需要在反应釜内泵入盐酸、氧气、亚硝酸钠溶液等,反应时的气体经过处理后排放。通常选用搪瓷反应釜,搪瓷反应釜是将含高二氧化硅的玻璃,衬在钢制容器的内表面,经高温灼烧而牢固地密着于金属表面上成为复合材料制品。生产时需要将滤液与添加液进行有效的混合,以促进三氯化铁生产的反应。

3.例如现有专利公告号为cn212263246u公开的一种三氯化铁生产用改进型反应釜中,反应釜外壳的顶壁上固定连接有入料管,反应釜外壳的底壁上固定连接有出料管,加热转动轴的外部固定连接有十字固定架,十字固定架的外部固定连接有刮板,电机驱动加热转动轴在转动搅拌时其外部的刮板会轻轻刮动反应釜外壳内壁上的杂质,最终杂质从出料管处排出,反应釜外壳的外壁上固定安装有加热器。

4.上述反应釜通过加热和搅拌使物料进行反应,但实际操作中,上述反应釜中加热转动轴、十字固定架和刮板的配合设置,虽能提高加热均匀度,但物料的混合均匀度还需进一步提高,以促进反应,且加热转动轴、十字固定架和刮板均置于反应釜内,工作时需要较大的电力供应,反应釜需要承载较大外力,需要进行改进。针对以上问题,提出一种生产三氯化铁的搪瓷反应釜。

技术实现要素:

5.本实用新型的目的在于提供一种生产三氯化铁的搪瓷反应釜,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种生产三氯化铁的搪瓷反应釜,包括搪瓷反应釜主体和连接在搪瓷反应釜主体底部的排料管,所述搪瓷反应釜主体顶部连接进气管、进料管和进液管

8.所述搪瓷反应釜主体顶部内腔安装射流器,所述射流器底部通过旋转接头连接出液盒,所述出液盒上连接有倾斜设置的若干个出液头,所述进液管出液端连接在射流器侧壁进液端;

9.所述射流器顶部进液端连接循环管,所述排料管侧壁连接分支管,所述分支管出液端通过循环泵连接循环管;

10.所述搪瓷反应釜主体底部设有与排料管连通的出液槽,所述出液槽内安装有环形罩,所述环形罩内安装有若干个倾斜设置的叶片,若干个叶片通过中心块固定。

11.在一种可选方案中:所述射流器包括衔接管、连接在衔接管底部的扩压管和连接

在衔接管顶部的固定管,所述固定管固定连接在搪瓷反应釜主体顶部并延伸出搪瓷反应釜主体顶部连接循环管,所述衔接管内部设有喷嘴,所述喷嘴出液端与扩压管进液端对应,所述衔接管侧壁连接进液管,所述衔接管内腔与进液管内腔连通。

12.在一种可选方案中:若干个出液头呈圆周阵列排布,且若干个出液头处于同一水平面,所述出液盒内腔与出液头内腔连通。

13.在一种可选方案中:若干个所述叶片呈圆周阵列排布,所述叶片与中心块轴线之间的角度为30~45度。

14.在一种可选方案中:所述搪瓷反应釜主体侧壁连接辅助管,所述搪瓷反应釜主体顶部还连接调压管。

15.在一种可选方案中:所述排料管远离搪瓷反应釜主体一端连接阀门。

16.在一种可选方案中:所述搪瓷反应釜主体靠近排料管一端连接三组支腿。

17.在一种可选方案中:所述搪瓷反应釜主体内壁和外壁之间设有电加热层。

18.在一种可选方案中:所述搪瓷反应釜主体内部设有旋转杆,所述搪瓷反应釜主体内壁连接有两组转动座,所述旋转杆端部转动连接转动座,所述旋转杆侧壁上连接有若干组搅拌叶片。

19.在一种可选方案中:所述分支管出液端和循环泵进液端之间安装有过滤箱,所述过滤箱内设有过滤网,所述过滤箱底部连接排杂管,所述排杂管与过滤网进液侧的腔室连通。

20.与现有技术相比,本实用新型的有益效果是:

21.本实用新型中设置有循环泵,能将搪瓷反应釜主体的液体抽出后抽入,使反应液进行外循环,能加快搪瓷反应釜主体内反应液的循环量,促进反应,加快氧化成三氯化铁,通过循环代替搅拌,减少搪瓷反应釜主体承载的外力,提高搪瓷反应釜主体使用寿命;

22.本实用新型中射流器、出液盒和出液头的设置,能使循环后的反应液分散喷射在搪瓷反应釜主体内部,增加与气体接触面积,之后与搪瓷反应釜主体内的反应液接触,提高反应效果;

23.本实用新型中环形罩、叶片和中心块的结合设置,能促使进入排料管前的反应液进行混合,提高反应液的混合均匀度。

附图说明

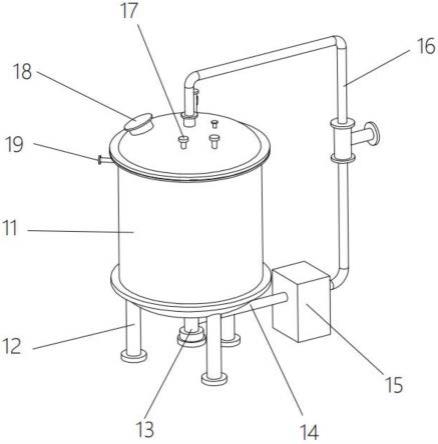

24.图1为本实用新型的结构示意图。

25.图2为本实用新型中搪瓷反应釜主体内腔的结构示意图。

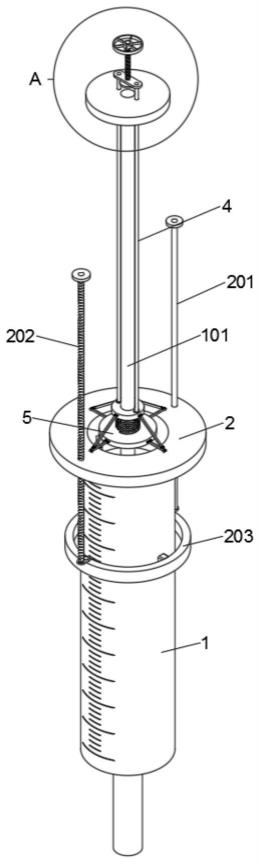

26.图3为本实用新型中射流器的结构示意图。

27.图4为本实用新型中实施例2的结构示意图。

28.图5为本实用新型中实施例3的结构示意图。

29.图中:11、搪瓷反应釜主体;12、支腿;13、排料管;14、分支管;15、循环泵;16、循环管;17、进气管;18、进料管;19、辅助管;20、射流器;21、进液管;22、出液盒;23、出液头;24、环形罩;25、叶片;26、衔接管;27、喷嘴;28、固定管;29、扩压管; 30、旋转杆;31、转动座;32、搅拌叶片;33、过滤箱;34、排杂管。

具体实施方式

30.实施例1

31.请参阅图1-图3,本实施例中,一种生产三氯化铁的搪瓷反应釜,包括搪瓷反应釜主体11、连接在搪瓷反应釜主体11底部的排料管13、连接在搪瓷反应釜主体11顶部的进料管18和进液管21,搪瓷反应釜主体11为现有结构,搪瓷反应釜主体11顶部还连接至少两组进气管17,可根据实际需求将进气管17连接不同外部设备,可用于通入气体或液体,用于氧气或其他气体或其他液体的通入;

32.进液管21上可连接外部供液设备,例如亚硝酸钠溶液供应设备,加料时可打开外部设备的阀门,加料完毕后可关闭阀门;

33.如图2所示,所述搪瓷反应釜主体11顶部内腔安装射流器20,所述射流器20底部通过旋转接头连接出液盒22,所述出液盒22上连接有倾斜设置的若干个出液头23,所述进液管21出液端连接在射流器20侧壁进液端,反应液经过若干个出液头23分散喷射在搪瓷反应釜主体11内部,能增加与气体接触面积,同时利于与搪瓷反应釜主体11内反应液混合;

34.如图2所示,所述射流器20顶部进液端连接循环管16,所述排料管13侧壁连接分支管14,所述分支管14出液端通过循环泵15连接循环管16,循环泵15工作,搪瓷反应釜主体11内反应液经过分支管14抽送至循环管16;

35.如图2所示,所述搪瓷反应釜主体11底部设有与排料管13连通的出液槽,所述出液槽内安装有环形罩24,所述环形罩24内安装有若干个倾斜设置的叶片25,若干个叶片25 通过中心块固定,环形罩24、叶片25和中心块的配合设置,能促使进入排料管13前的反应液进行混合,提高反应液的混合均匀度;

36.如图3所示,所述射流器20包括衔接管26、连接在衔接管26底部的扩压管29和连接在衔接管26顶部的固定管28,所述固定管28固定连接在搪瓷反应釜主体11顶部并延伸出搪瓷反应釜主体11顶部连接循环管16,所述衔接管26内部设有喷嘴27,所述喷嘴 27出液端与扩压管29进液端对应,所述衔接管26侧壁连接进液管21,所述衔接管26内腔与进液管21内腔连通;

37.循环管16内的反应液进入固定管28,此时,具有一定压力的反应液通过喷嘴27高速喷出,在喷嘴27出口区域形成真空,从而将被进液管21内液体吸引出来,二股液体在扩压管29内进行混合及能量交换,并使速度能还原成压力能,最后以高于大气压力而排出;

38.进液管21上还可通过管路连接循环管16,其他液体添加完毕时,能关闭阀门,使循环管16内的反应液经过固定管28和进液管21,分两路进入射流器20内;

39.如图2所示,若干个出液头23呈圆周阵列排布,且若干个出液头23处于同一水平面,所述出液盒22内腔与出液头23内腔连通;从扩压管29内输出的反应液进入出液盒22内,由于出液头23倾斜设置,反应液从出液头23喷出时,能带动旋转接头与出液盒连接的部分转动,使反应液均匀加入搪瓷反应釜主体11内;

40.如图2所示,若干个所述叶片25呈圆周阵列排布,所述叶片25与中心块轴线之间的角度为30~45度;若干个叶片25能起到旋流作用,提高反应液的混合均匀度;

41.如图1所示,所述搪瓷反应釜主体11侧壁连接辅助管19,辅助管19能用于其他液体或气体的通入;所述搪瓷反应釜主体11顶部还连接调压管;调压管上可安装压力表,调压管可用于废气的排出;搪瓷反应釜主体11顶部还可安装温度检测仪;

42.所述排料管13远离搪瓷反应釜主体11一端连接阀门,反应液反应完成后可打开阀门,反应液从排料管13底部排出;

43.如图1所示,所述搪瓷反应釜主体11靠近排料管13一端连接三组支腿12,能对搪瓷反应釜主体11进行支撑;

44.所述搪瓷反应釜主体11内壁和外壁之间设有电加热层;电加热层可选用现有加热结构设置,可为桶型碳化硅炉芯,电热丝穿于炉芯中,其端头由搪瓷反应釜主体11侧下部穿出,通过接线螺柱,橡套电缆与控制器相连;

45.在本实施例中,滤液可从进料管18输入,进液管21上可连接外部供液设备(进液管 21上还可通过管路连接循环管16,其他液体添加完毕时,能关闭阀门,使循环管16内的反应液经过固定管28和进液管21,分两路进入射流器20内),例如亚硝酸钠溶液供应设备,加料时可打开外部设备的阀门,加料完毕后可关闭阀门,进气管17可连接氧气供应设备,开始反应时,电加热层加热,循环泵15工作,搪瓷反应釜主体11内反应液经过叶片25进行初步混合,之后从排料管13进入分支管14,被循环泵15抽送至循环管16,循环管16内的反应液进入固定管28,此时,具有一定压力的反应液通过喷嘴27高速喷出,在喷嘴27出口区域形成真空,从而将被进液管21内液体吸引出来,二股液体在扩压管29 内进行混合及能量交换,并使速度能还原成压力能,最后以高于大气压力而排出;反应液从出液头23喷出时,能带动旋转接头与出液盒连接的部分转动,使反应液均匀加入搪瓷反应釜主体11内,之后不断循环,促进反应,反应液反应完成后可打开阀门,反应液从排料管13底部排出。

46.实施例2

47.请参阅图4,与实施例1相区别的是,所述搪瓷反应釜主体11内部设有旋转杆30,所述搪瓷反应釜主体11内壁连接有两组转动座31,所述旋转杆30端部转动连接转动座 31,所述旋转杆30侧壁上连接有若干组搅拌叶片32;

48.在本实施例中,反应液在循环流动的过程中,能接触搅拌叶片32,提高反应液之间的碰撞摩擦,减少反应液中结块杂质,反应液流动好似,会带动旋转杆30转动或不转动。

49.实施例3

50.请参阅图5,与实施例1相区别的是,所述分支管14出液端和循环泵15进液端之间安装有过滤箱33,所述过滤箱33内设有过滤网,所述过滤箱33底部连接排杂管34,所述排杂管34与过滤网进液侧的腔室连通;

51.在本实施例中,反应液能经过滤网进行过滤,减少循环中的堵塞,排杂管34上根据实际需求设置阀门,过滤箱33能进行拆卸,排杂管34可用于杂质的排出。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。