单管igbt并联驱动器

技术领域

1.本实用新型涉及功率器件领域,特别涉及一种单管igbt并联驱动器。

背景技术:

2.在电动汽车驱动器中,单管igbt并联驱动器,由于其成本低、功率密度高、易于扩展等优点,在电动汽车驱动器应用领域得到迅猛的发展。

3.但市面上的大电流单管igbt并联驱动器,其结构形式工艺多为分立式散热器 dbc焊接工艺。通过将散热器和陶瓷片和单管igbt 焊接成单独组件后,再用三个组件与驱动板连接。而dbc焊接工艺,需要专门的焊接设备,焊接成本高;且焊接时需要保证单管的管脚位置度,需要定位工装配合使用;焊接后管脚变形度不易管控,组件装配到箱体后,再累积了装配公差后,组件与铜排装配后再与驱动板装配,这个过程中累积公差更多,导致铜排装配和驱动板装配这两个工序对插非常困难,往往需要整形或者辅助工装,甚至需要准们的自动化生产线才能保证产品生产的一致性,综上导致制造工艺复杂,质量管控困难,结构成本较高,装配成本高,设备投入大;且对结构物料加工要求较高,对结构供应商能力要求高

4.因此,需要一种制造简单,质量管控容易,综合成本低,无需新设备投入的单管igbt驱动器,解决当前大电流的单管igbt驱动器制造工艺复杂,质量控制困难,结构成本较高,设备投入高,对生产供应商的要求也很高,增加了供应成本的问题。

技术实现要素:

5.为了解决现有技术中的上述问题,即为了解决当前大电流的单管igbt并联驱动器制造工艺复杂,质量控制困难,结构成本较高,设备投入高,对生产供应商的要求也很高,增加了供应成本的问题。本实用新型采用以下技术方案以解决上述问题:

6.本技术提供了一种单管igbt并联驱动器,该单管igbt并联驱动器包括:igbt芯片组件、电容组件、驱动板组件和散热器,上述电容组件和上述驱动板组件通过叠层母排连接固定,上述igbt芯片组件装设于上述散热器两侧;其中,上述叠层母排上有插孔和插针,上述电容组件中各个电容的电极与上述叠层母排中的各上述插孔对应装配连接,上述叠层母排上的各个上述插针插入到上述驱动板组件上对应的插孔位置;上述igbt芯片组件中各个igbt单管芯片通过卡簧卡接到上述散热器两侧的散热面,其中,每个上述卡簧将两个上述igbt单管芯片分别卡接到上述散热器的两个侧面。

7.在一些示例中,上述单管igbt并联驱动器还包括正极端、负极端和相铜排,其中,上述正极端和上述负极端设置于上述叠层母排上,分别与上述叠层母排的插孔和插针对应连接;上述相铜排设置于上述驱动板组件中,上述相铜排通过其引脚与上述驱动板组件连接,上述相铜排的引脚与上述igbt芯片组件中各个igbt单管芯片对应连接。

8.在一些示例中,上述相铜排为三相设置,通过外接导线与曳引设备连接,上述正极端和上述负极端与外接的直流电源连接。

9.在一些示例中,上述三相铜排与上述驱动板之间设置有用于绝缘隔离的绝缘垫,

上述三相铜排装配的位置位于上述驱动板的双列插孔之间,各上述三相铜排的中心位置上分别设有与上述曳引设备连接的铜柱。

10.在一些示例中,上述电容组件包括底部未封闭的塑胶壳体一,上述塑胶壳体一的顶部设有通孔,上述电容组件中各电容的电极通过各上述通孔插入到上述叠层母排对应的插孔中。

11.在一些示例中,上述单管igbt并联驱动器还包括塑胶底座,上述塑胶底座通过间隔体将底座分割为底座一和底座二,上述底座一的底部设有凹槽,上述电容组件中的各电容分别对应置于各上述凹槽中;上述电容组件封装和固定于上述塑胶壳体一与上述底座一的空间内。

12.在一些示例中,上述底座二的底部设置有格栅,上述igbt 芯片组件置于上述底座二的底部。

13.在一些示例中,上述igbt芯片组件包括陶瓷片,上述陶瓷片设置在上述igbt芯片组件的各igbt芯片的背面与上述散热器的散热面之间。

14.在一些示例中,上述单管igbt并联驱动器还包括导热垫,上述导热垫设置于上述驱动板和上述绝缘垫之间,用于将上述三相铜排产生的热量传导到上述散热器。

15.本技术提供的单管igbt并联驱动器,通过驱动板组件预设的插孔或通孔以及铜排上的插孔与igbt单管芯片固定,然后通过预先放置的焊盘连接,最后通过波峰焊实现igbt单管芯片引脚与驱动控制板、铜排的电连接;并且,通过塑胶底座固定电容组件中的电容,各电容的电极通过塑胶壳体的插孔、叠层母排预留的插孔以及焊盘连接到叠层母排,通过波峰焊将其焊接到叠层母排并与外部直流电源和驱动板组件连接。通过卡簧将igbt芯片组件中各igbt单管卡压到散热器的散热面,一方面将igbt单管芯片固定,另一方面可以快速的对igbt单管芯片散热、降温。本技术中,igbt单管芯片引脚通过插孔或通孔等与驱动控制板、叠层母排实现预先固定,引脚对插简单;然后过波峰焊焊接,实现电连接,焊接后引脚不发生形变;焊接使用常用的波峰焊,不需要新增焊接设备,成本低;igbt单管芯片引脚、相铜排引脚的焊接处预装焊盘,扩大焊接面,增加了单管igbt并联驱动器的电流能力。

附图说明

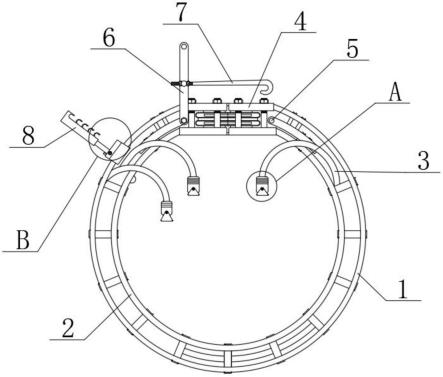

16.图1是本技术实施例中示例性单管igbt并联驱动器的结构示意图;

17.图2是本技术本实施例中电容组件的组成结构示意图;

18.图3是本技术实施例中为电容组件装配后的结构示意图;

19.图4是本技术实施例中igbt芯片组件的组成及装配示意图;

20.图5是本技术实施例中塑胶底座的结构示意图;

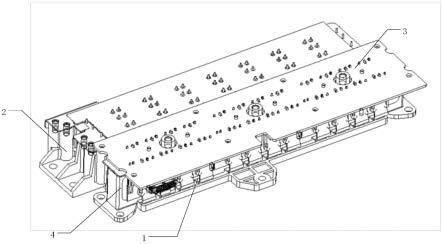

21.图6是本技术实施例中驱动板组件中驱动板的组装示意图;

22.图7是本技术实施例中驱动板组件和电容组件的装配示意图。

具体实施方式

23.下面参照附图来描述本实用新型的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本实用新型的技术原理,并非旨在限制本实用新型的保护范围。

24.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

25.图1示出了可以应用本技术的实施例的示例性单管igbt并联驱动器的结构示意图。

26.如图1所示,本实施例中所提出的一种单管igbt并联驱动器包括:igbt芯片组件1、电容组件2、驱动板组件3和散热器4。上述电容组件2和上述驱动板组件3通过叠层母排连接固定,上述igbt芯片组件1装设于上述散热器4两侧,上述igbt芯片组件1和各igbt芯片与上述驱动板组件3连接。

27.本实施例中,参考图2和图3,图2为电容组件的组成结构示意图,图3为电容组件装配后的结构示意图。如图2所示,上述电容组件2包括多个电容组成的电容组21和叠层母排23,上述电容组21中各个电容有四个针状的电极,各电容通过针状的电极与上述叠层母排23 连接。上述叠层母排23上有插孔231和插针232,各个电容的电极与各上述插孔231对应装配连接。上述叠层母排23上的各个上述插针232插入到上述驱动板组件3上对应的插孔位置。上述igbt芯片组件1中各个 igbt单管芯片通过卡簧卡接或卡压到上述散热器4两侧的散热面,其中,每个上述卡簧将两个上述igbt单管芯片分别卡压到上述散热器4的两个侧面。上述igbt芯片组件1中各igbt单管芯片的引脚与上述驱动板组件3中预留的插孔连接。上述叠层母排23主要起汇集电流作用,接直流电源作为母线使用。在此,igbt单管芯片引脚的连接为通过焊接方式将引脚与插孔焊接到一起,其中插孔出预留焊盘。

28.上述电容组件2包括底部未封闭的塑胶壳体一22,上述塑胶壳体一22的顶部设有引脚通孔221,上述电容组件2中各电容的电极穿过各上述引脚通孔221插入到上述叠层母排23对应的插孔231中。在具体地实现方式中,上述电容组21中的电容为双列并排设置,上述塑胶壳体一22内部设有隔板,将双列的电容隔开;同时,该隔板与塑胶壳体一22的壳壁形成的两列空间用于固定各个电容。上述塑胶壳体一22顶部的引脚通孔221的位置与电容组件中各电容组列后的电极位置对应。

29.同时,上述叠层母排23设有两个连接通孔233,上述塑胶壳体一22设有两个连接的柱形孔222。上述连接通孔233和柱形孔222 位置对应。在上述叠层母排23和上述塑胶壳体一22装配时,上述柱形孔222穿过上述连接通孔233,实现上述叠层母排23和上述塑胶壳体一 22的装配,并且利用通过上述柱形孔222和上述连接通孔233的连接件将叠层母排23和上述塑胶壳体一22固定。上述连接件可以是诸如螺栓或螺钉等的连接件,上述柱形孔222的内孔可以设置螺纹。上述塑胶壳体一22主要作用为支撑整个模组,并固定模组中各个器件。将上述电容组21、塑胶壳体一22和叠层母排23按照图2所示的顺序进行装配,装配完成后的电容组件2如图3所示。

30.在本实施例中的单管igbt并联驱动器,其电容组21由16 个电容进行组排,上述引脚通孔221为2排8列的组孔,是pin针可以插进去的孔。上述引脚通孔221的每组孔由4个小孔组成,这4个小孔位置与单个电容的引脚位置分布一致,可以方便电容电极的引脚插入。

31.参考图4,图4示出了本实施例中igbt芯片组件的组成及装配示意图。如图4所示,上述igbt芯片组件1包括多个igbt单管芯片11以及卡簧12。使用卡簧12将igbt单管芯片11卡压到散热器4 的散热面41上。具体地,上述散热器4的底部设有开设有多个卡槽,卡簧4的底部通过上述卡槽嵌入到上述散热器4,卡簧12的两个压板各卡压一个igbt单管芯片11到

散热器4的两个散热面41上。上述igbt芯片组件1还包括陶瓷片6,上述陶瓷片6设置在上述igbt芯片组件1的各igbt单管芯片11的背面与上述散热器4的散热面41之间。其中,由于igbt单管芯片11的背面带有高压电,直接与散热面41接触会造成散热面41的带电以及igbt单管芯片的损毁,上述陶瓷片6用于igbt单管芯片11和散热器4的隔离。

32.在本实施例中,上述单管igbt并联驱动器还包括塑胶底座 5。参考图5,图5为本实施例中塑胶底座的结构示意图,如图5所示,上述塑胶底座5设有一体成型的间隔体,通过该间隔体将底座分割为底座一51和底座二52。其中,底座一51的底部设有凹槽,上述电容组件 2封装和固定于上述塑胶壳体一22与上述底座一51的空间内。具体地,在与上述塑胶壳体一22装配后,上述电容组件2中的各电容分别对应置于上述底座一51的各个凹槽中。上述电容组件2中的各电容嵌入到上述凹槽内,通过述凹槽可以固定各个电容,防止其移动。

33.上述底座二52的底部设置有格栅,上述igbt芯片组件1 置于上述底座二52的底部。其中,上述底座二52的格栅组成的空间中有固定单个igbt单管的位置,以及固定散热器的位置空间,同时该格栅可用于散热。

34.本实施例中,上述单管igbt并联驱动器还包括正极端、负极端和相铜排31。其中,上述正极端和上述负极端设置于上述叠层母排 23上,通过电路板上的线路与上述叠层母排23的插孔231和插针232分别对应连接;上述正极端和上述负极端对外引出接头,与外接的直流电源连接。参考图6,图6为本实施例中驱动板组件中驱动板的组装示意图,如图6所示,上述相铜排31设置于上述驱动板组件3中,上述相铜排31 通过其引脚311与上述驱动板组件3连接,上述相铜排31的引脚311与上述igbt芯片组件1中各个igbt单管芯片的引脚对应连接。

35.本实施例中,上述相铜排31为三相设置,通过外接导线连接到外部的曳引设备,上述正极端和上述负极端通过外接导线与外部的直流电源连接。三相设置的上述相铜排31与上述驱动板组件3之间设置有用于绝缘隔离的绝缘垫32,各上述相铜排31、绝缘垫32和上述驱动板组件3对应位置设有通孔,该通孔要做绝缘处理,如在通孔中加设绝缘套;利用该通孔,通过螺钉连接、铆接或焊接等方式将各上述相铜排固定于上述驱动板组件。各个相铜排的两侧还设有引出的多个对称的引脚311,通过各个引脚311将三相铜排31与连接到上述驱动板组件3的 igbt单管芯片、驱动电路实现电气连接;各上述相铜排31的中心位置上分别设有铜柱312,通过该铜柱312将上述三相铜排31与外部的曳引设备连接,对所连接的曳引设备供电。

36.在上述驱动板组件3与上述三相铜排31装配的位置,开设有双列的插孔30。上述igbt芯片组件1中的igbt单管芯片的引脚以及上述相铜排31的引脚311分别的插入上述双列插孔30对应位置,使得上述igbt芯片组件1中的igbt单管芯片、上述三相铜排31和上述驱动板组件3之间实现电气连接。

37.本实施例中,上述单管igbt并联驱动器还包括导热垫,上述导热垫设置于上述驱动板组件3和上述散热器4之间,用于将上述驱动板组件3的三相铜排产生的热量传导到上述散热器4。具体地,在相铜排装配到驱动板组件3后,将导热垫贴到相铜排31上,导热垫的另一接触面与散热器4的上面表面贴合。其目的是防止因相铜排31过热给驱动板组件3造成影响,所以用导热垫把相铜排31产生的热量传导到散热器上,降低相铜排31和驱动板组件3的温度。

38.本实施例中,上述igbt芯片组件1中各igbt单管11芯片引脚以及相铜排31引脚连接到驱动板组件3预设的插孔中,然后采用波峰焊工艺焊接。其中,上述igbt芯片组件1与散热器4装配后的组件首先与叠层母排23连接,将igbt单管11芯片引脚与插针232连接,然后叠层母排23的插针232插入到驱动板组件3预设的插孔310中,通过波峰焊工艺实现各igbt单管11芯片与驱动板组件3的连接。

39.上述igbt芯片组件1的装配过程为先在散热器4上贴导热垫,然后通过工装把散热器4和组装好的电容组件2装配到一起,再利用工装将涂抹导热硅脂的陶瓷片放置在散热器4两侧,然后把igbt单管 11装配到陶瓷片上,最后再卡上卡簧,此过程只用到一个工装,可以保证以上所有器件装配到位。

40.参考图7,图7为驱动板组件和电容组件的装配示意图,如图7所示,上述叠层母排23中的插针232插入到与其对应的上述驱动板组件3中的插孔30,完成驱动板组件和电容组件的装配,装配为驱动模组。在进行驱动板组件和电容组件装配前,在驱动板组件和电容组件之间设置导热垫,以便传导相铜排产生的热量。

41.将装配完成的驱动模组连同工装一起进波峰焊炉,驱动板组件所有穿插铜排引脚或者igbt单管芯片引脚的孔都做有焊盘,波峰焊接在这些焊盘上,焊完后取下辅助工装,自此完成驱动模组的全部装配工作。最后塑胶底座与驱动模组装配为一体,装配为单管igbt并联驱动器。

42.本技术具有如下的有益效果:

43.电容组件嵌合到塑胶壳体和塑胶底座的空间内,使得电容组件中各电容位置固定,还可以防止移动。

44.叠层母排通过预设的安装孔固定连接于塑胶壳体上;塑胶壳体的引脚通孔和叠层母排的插孔位置一一对应;电容组件的各个电容的电极通过塑胶壳体的引脚通孔插入到叠层母排的插孔,在插孔处设有焊盘,经波峰焊处理后,实现电容与叠层母排的连接,焊接和操作简单,不易变形。

45.igbt芯片组件通过卡簧卡压到散热器的,将igbt单管芯片固定,增加igbt单管芯片与散热面的接触,有利于igbt单管芯片的散热;igbt单管芯片的引脚通过叠层母排的插针与驱动板组件的插孔连接,在叠层母排的插针与igbt单管芯片的引脚焊接处,以及叠层母排的插针与驱动板组件的插孔焊接处都设有焊盘,过波峰焊,使得igbt单管芯片的引脚与相铜排导通以及驱动电路连接,在此过程中引脚不发生形变,保证焊接质量。

46.设置于散热器散热面与igbt单管芯片之间的陶瓷片,起到隔离作用,防止igbt单管芯片烧毁会引入干扰。

47.设置于相铜排与驱动板组件之间的导热垫可以将相铜排产生的热量及时传导到散热器,提升散热效率,保障驱动板组件的正常工作。

48.因此,本技术中的单管igbt并联驱动器制造简单、芯片的引脚预先插入焊接位置,在整个焊接过程中引脚不发生形变,质量管控容易,焊接采用的是常用的波峰焊,成本低、无需新设备投入。

49.至此,已经结合附图所示的优选实施方式描述了本实用新型的技术方案,但是,本领域技术人员容易理解的是,本实用新型的保护范围显然不局限于这些具体实施方式。在不偏离本实用新型的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改

或替换,这些更改或替换之后的技术方案都将落入本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。