1.本发明涉及废盐酸循环利用技术领域,尤其涉及一种热浸镀锌含锌废酸处理工艺。

背景技术:

2.热浸镀锌主要为钢铁表面进行表面处理,在镀锌前需要对工件酸洗去除氧化皮,初配酸度18%的盐酸液,随着酸洗的不断进行,酸洗液酸浓度不断下降,氯化亚铁含量不断上升,当酸浓度达到3%-5%,氯化亚铁含量260-300g/l时,酸洗速度已不能满足工艺要求,需要更换酸液。批量热浸镀锌生产线,工件是序批式批量镀锌,工件酸洗和镀锌时需要工装挂具,部分工装挂具随工件镀锌和酸洗,将镀锌时粘附在工件上的锌带入酸洗池,导致酸液中含有一定浓度的氯化锌。

3.由于锌铁元素的特性较为相近,含锌废酸液已成为热浸镀锌企业处理的难点,随着国家环保一盘棋,监管态势持续化,含锌废酸的处理将成为制约热镀锌企业发展的因素之一。

4.现有废酸液处理方法包括:废酸制备液体絮凝剂;蒸发制备氯化亚铁晶体;废酸焙烧;流化床;冷冻结晶;树脂离子交换等,但上述处理技术对含锌废酸的处理存在工艺缺陷,从而导致锌含量超标和成本高等问题。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种热浸镀锌含锌废酸处理工艺。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种热浸镀锌含锌废酸处理工艺,包括废酸再生处理工艺和氯化锌溶液制备工艺;所述废酸提取工艺包括如下步骤:

8.s1:将酸洗池中的废酸液抽出;

9.s2:将抽出的废酸液进行浓缩和预热;

10.s3:将浓缩预热后的废酸液再次进行加热,并对加热中的废酸液进行负压抽吸,让废酸液中的酸和水气化并排出,剩下的溶液为氯化亚铁溶液;

11.s4:将废酸液负压蒸发后得到的氯化亚铁溶液进行冷却结晶,分离出四水和氯化亚铁;

12.s5:将气化的酸和水收集形成稀酸液,用于后续组合吸收;

13.s6:四水和氯化亚铁进入再生炉进行高温反应,转化成三氧化二铁(含锌)固体和高温气体;

14.s7:对气体进行除尘,并利用稀酸液进行组合吸收,形成浓酸液回用于生产;

15.s8:三氧化二铁经清洗烘干后进行除锌,清洗液浓缩后回用于助剂池。

16.优选的:所述s1中,酸洗池用于工件表面氧化皮处理。

17.进一步的:所述s2中,被抽出的废酸液中酸浓度为3%-5%,氯化亚铁浓度为260-300g/l,氯化锌浓度为5-30g/l。

18.进一步优选的:所述s4中,得到的稀盐酸浓度为5%-8%;所述s5中,对冷却结晶后的氯化亚铁溶液进行过滤,将过滤出的液体倒入预热后的废酸液进行负压蒸发。

19.作为本发明一种优选的:所述s7中,将过滤除尘装置过滤出的固体与四水合氯化亚铁晶体混合,并再次进行裂解。

20.作为本发明进一步优选的:所述s8中,组合吸收塔为三塔串联结构,前两座塔储存有稀盐酸,最后一座储存有清水。

21.作为本发明再进一步的方案:所述s8中,浓酸液的酸浓度为18%。

22.在前述方案的基础上:所述氯化锌溶液制备工艺包括如下步骤:

23.sa1:将收集得到的含有氯化锌固体的三氧化二铁固体进行清洗烘干,并对得到的三氧化二铁固体和氯化锌水溶液进行回收;

24.sa2:将得到的氯化锌水溶液进行浓缩,得到一定浓度的氯化锌溶液;

25.sa3:将氯化锌溶液倒入助镀池用于热浸镀锌工序。

26.本发明的有益效果为:

27.1.整个工艺解决了含锌废酸处理的难题,让废酸处理实现可再生利用,让3%-5%酸液转换为15%-18%浓度酸液回用于酸洗工序,同时让氯化亚铁转变为三氧化二铁外售,可以提高企业的经济效益,同时让反应得到的氯化锌能够回用于助镀工序,有效实现三氧化二铁和氯化锌的分离和再利用,解决了由于氯化锌存在,导致设备堵塞、粘壁、卡顿等现象,导致设备无法正常运转的问题。

28.2.该工艺可避免氯化锌残留在副产品中,并跟随副产品被带入环境的风险,对周围环境起到了很好的保护作用,而且整个系统无其它杂质带入,最后产生的烟气经组合塔吸收处理后,可直接排放到大气中,做到了对废酸液的无污染处理。

29.3.通过对废酸液进行预热浓缩和负压抽吸,可以降低废酸液负压蒸发的能耗,降低蒸发反应温度,提高废酸液中水和酸的提取效率;对未结晶的氯化亚铁溶液进行回收,并混入废酸液继续进行负压蒸发和冷却结晶步骤,从而能够对氯化亚铁溶液进行充分利用,让过滤出的废液能够被重复利用,避免废液对环境造成污染。

30.4.通过过滤除尘装置对反应产生的高温气体进行过滤,避免气体中夹带的三氧化二铁粉尘进入下一个工序并最终排出到外部环境的问题出现;组合吸收塔利用稀酸液、水对裂解后并经过热交换的气体进行组合吸收,液体内部逐级利用,将稀酸液转化为浓酸液,气体经最后一个塔的清水吸收后,可达标排放。

31.5.将收集得到的含有氯化锌固体的三氧化二铁固体进行清洗烘干,并对得到的三氧化二铁固体和氯化锌水溶液进行回,此时三氧化二铁固体中将不再含有氯化锌,企业即可将得到的三氧化二铁收集自用或者卖出,随后将得到的氯化锌水溶液进行浓缩,得到一定浓度的氯化锌溶液,将氯化锌溶液倒入助镀池用于热浸镀锌工序,可以有效的节约热浸镀锌工序的生产成本。

附图说明

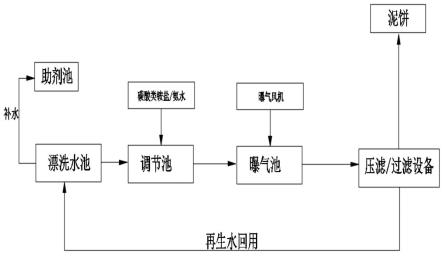

32.图1为本发明提出的一种热浸镀锌含锌废酸处理工艺的废酸提取工艺示意图;

33.图2为本发明提出的一种热浸镀锌含锌废酸处理工艺的氯化锌溶液制备工艺示意图。

具体实施方式

34.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

35.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

36.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

37.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

38.实施例1:

39.一种热浸镀锌含锌废酸处理工艺,如图1-2所示,包括废酸提取工艺和氯化锌溶液制备工艺;所述废酸提取工艺包括如下步骤:

40.s1:将酸洗池中的废酸液抽出;

41.s2:将抽出的废酸液进行浓缩和预热;

42.s3:将浓缩预热后的废酸液再次进行加热,并对加热中的废酸液进行负压抽吸,让废酸液中的酸和水气化并排出,剩下的溶液为氯化亚铁溶液;

43.s4:将废酸液负压蒸发后得到的氯化亚铁溶液进行冷却结晶,分离出四水和氯化亚铁;

44.s5:将气化的酸和水收集形成稀酸液,用于后续组合吸收;

45.s6:四水和氯化亚铁进入再生炉进行高温反应,转化成三氧化二铁(含锌)固体和高温气体;

46.s7:对气体进行除尘,并利用稀酸液进行组合吸收,形成浓酸液回用于生产;

47.s8:三氧化二铁经清洗烘干后进行除锌,清洗液浓缩后回用于助剂池。

48.氯化亚铁浓缩液结晶、稀酸吸收高温气体散热均采用冷却塔进行,清水吸收采用冷冻机进行循环降温,确保吸收效率和尾气排放。

49.所述s1中,酸洗池用于工件表面氧化皮处理;随着酸洗的不断进行,酸洗液酸浓度不断下降,氯化亚铁含量不断上升;工件酸洗时,挂具上粘附的锌,均带入酸液,导致酸液中含有一定浓度的氯化锌。

50.所述s2中,被抽出的废酸液中酸浓度为3%-5%,氯化亚铁浓度为260-300g/l,氯化锌浓度为5-30g/l;通过对废酸液进行预热浓缩和负压抽吸,可以降低废酸液负压蒸发的能耗,降低蒸发反应温度,提高废酸液中水和酸的提取效率。

51.所述s4中,得到的稀盐酸浓度为5%-8%;所述s5中,对冷却结晶后的氯化亚铁溶

液进行过滤,将过滤出的液体倒入预热后的废酸液进行负压蒸发;对未结晶的氯化亚铁溶液进行有效的回收,并混入废酸液继续进行负压蒸发和冷却结晶步骤,从而能够对氯化亚铁溶液进行充分利用,让过滤出的废液能够被重复利用,避免废液对环境造成污染。

52.所述s7中,将过滤除尘装置过滤出的固体与四水合氯化亚铁晶体混合,并再次进行裂解;通过过滤除尘装置对反应产生的高温气体进行过滤,避免气体中夹带的三氧化二铁粉尘进入下一个工序并最终排出到外部环境的问题出现。

53.所述s8中,组合吸收塔为三塔串联结构,前两座塔储存有稀盐酸,最后一座储存有清水;组合吸收塔利用稀酸液、水对裂解后并经过热交换的气体进行组合吸收,液体内部逐级利用,将稀酸液转化为浓酸液,气体经最后一个塔的清水吸收后,达标排放。

54.所述s8中,浓酸液的酸浓度为18%;可回用于热浸镀锌产线进行酸洗。

55.实施例1中,酸洗池用于工件表面氧化皮处理;随着酸洗的不断进行,酸洗液酸浓度不断下降,氯化亚铁含量不断上升;工件酸洗时,挂具上粘附的锌,均带入酸液,导致酸液中含有一定浓度的氯化锌,为了能够有效的提取出废酸液中含有的氯化锌和对废酸液进行再利用,首先需要对废酸液进行预热浓缩和负压蒸发,通过对废酸液进行预热浓缩和负压抽吸,可以降低废酸液负压蒸发的能耗,降低蒸发反应温度,提高废酸液中水和酸的提取效率,通过负压蒸发处理后的废酸液被分成气体形态的酸与水和液体形态的氯化亚铁溶液,气体形态的酸与水被回收制成稀盐酸,并送入组合吸收塔,随后对氯化亚铁溶液进行冷却结晶,形成四水合氯化亚铁晶体,随后再将四水合氯化亚铁晶体裂解为hcl气体和含有氯化锌固体的三氧化二铁,带有hcl的高温气体经过过滤除尘装置的过滤后,对刚从酸洗池中取出的废酸液进行预热,交换热量后变为常温气体,随后将气体导入组合吸收塔,组合吸收塔内部的稀盐酸吸收气体中的hcl后形成浓酸液,随后将剩余气体排出,形成的浓酸液被倒入酸洗池继续利用。

56.实施例2:

57.一种热浸镀锌含锌废酸处理工艺,如图2所示,所述氯化锌溶液制备工艺包括如下步骤:

58.sa1:将收集得到的含有氯化锌固体的三氧化二铁固体进行清洗烘干,并对得到的三氧化二铁固体和氯化锌水溶液进行回收;

59.sa2:将得到的氯化锌水溶液进行浓缩,得到一定浓度的氯化锌溶液;

60.sa3:将氯化锌溶液倒入助镀池用于热浸镀锌工序。

61.所述sa3中,助镀池为热浸镀锌关键工序,其主要成分为氯化锌和氯化铵水溶液,在维持氯化锌和氯化铵工艺浓度的情况下,为降低热浸镀锌锌耗,需维持助镀池内亚铁浓度1g/l以下;助剂液温度一般维持60℃左右,并随着水分的蒸发进行补水。

62.将收集得到的含有氯化锌固体的三氧化二铁固体进行清洗烘干,并对得到的三氧化二铁固体和氯化锌水溶液进行回,此时三氧化二铁固体中将不再含有氯化锌,企业即可将得到的三氧化二铁收集自用或者卖出,随后将得到的氯化锌水溶液进行浓缩,得到一定浓度的氯化锌溶液,将氯化锌溶液倒入助镀池用于热浸镀锌工序,可以有效的节约热浸镀锌工序的生产成本。

63.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。