1.本发明涉及氯乙烯树脂组合物、氯乙烯树脂成型体以及层叠体。

背景技术:

2.氯乙烯树脂通常耐寒性、耐热性、耐油性等特性优异,因此被用于各种用途。

3.具体而言,在例如汽车仪表板和门饰等汽车内饰部件的形成中,使用由氯乙烯树脂成型体形成的表皮、在由氯乙烯树脂成型体形成的表皮加衬发泡聚氨酯等发泡体而成的层叠体等汽车内饰材料。

4.而且,构成汽车仪表板等汽车内饰部件的表皮的氯乙烯树脂成型体通过例如使用粉末搪塑成型等已知的成型方法将包含氯乙烯树脂、增塑剂以及颜料等添加剂的氯乙烯树脂组合物进行粉体成型来制造(参考例如专利文献1)。

5.具体而言,例如,在专利文献1中,通过将包含氯乙烯树脂颗粒、偏苯三酸酯系增塑剂、以及由酞菁蓝、氧化钛和碳的混合物形成的颜料等添加剂的氯乙烯树脂组合物进行粉末搪塑成型来制造由氯乙烯树脂成型体形成的表皮。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开平8-291243号公报。

技术实现要素:

9.发明要解决的问题

10.在此,从容易进行粉体成型的观点出发,要求氯乙烯树脂组合物的粉体流动性优异。将粉体流动性优异的氯乙烯树脂组合物进行粉体成型得到的氯乙烯树脂成型体的厚度和密度等的不均少,因此能够优选用作汽车内饰部件的表皮。

11.然而,包含氯乙烯树脂和增塑剂的上述现有技术的氯乙烯树脂组合物在粉体流动性的方面仍有改善的余地。

12.因此,本发明的目的在于提供一种粉体流动性优异的能够形成氯乙烯树脂成型体的氯乙烯树脂组合物。

13.此外,本发明的目的在于提供一种使用该氯乙烯树脂组合物形成的氯乙烯树脂成型体。

14.进而,本发明的目的在于提供一种具有该氯乙烯树脂成型体的层叠体。

15.用于解决问题的方案

16.本发明人以解决上述问题为目的进行了深入研究。然后,本发明人发现,如果是包含氯乙烯树脂、规定量的增塑剂以及规定量的尿嘧啶化合物的氯乙烯树脂组合物,则能够发挥优异的粉体流动性,以至完成了本发明。

17.即,本发明以有利地解决上述问题为目的,本发明的氯乙烯树脂组合物的特征在于,包含氯乙烯树脂、增塑剂以及尿嘧啶化合物,相对于100质量份的上述氯乙烯树脂,上述

增塑剂的含量为50质量份以上且200质量份以下,相对于100质量份的上述氯乙烯树脂,上述尿嘧啶化合物的含量为0.05质量份以上且3.00质量份以下。像这样,分别包含规定量的增塑剂和尿嘧啶化合物的氯乙烯树脂组合物能够发挥优异的粉体流动性。

18.在此,本发明的氯乙烯树脂组合物优选上述尿嘧啶化合物由下述式(i)表示。

19.[化学式1]

[0020][0021]

[式(i)中,r1和r2各自独立地表示氢原子或给电子基团,

[0022]

r3表示氢原子或氨基。]。如果尿嘧啶化合物为由上述规定的化学式表示的化合物,则能够良好地兼顾氯乙烯树脂组合物的粉体流动性和在高温下将氯乙烯树脂组合物成型时产生的泛黄的抑制。

[0023]

此外,本发明的氯乙烯树脂组合物优选上述尿嘧啶化合物包含6-氨基-1,3-二甲基尿嘧啶。如果尿嘧啶化合物包含6-氨基-1,3-二甲基尿嘧啶,则能够进一步良好地兼顾氯乙烯树脂组合物的粉体流动性和在高温下将氯乙烯树脂组合物成型时产生的泛黄的抑制。

[0024]

进而,本发明的氯乙烯树脂组合物优选上述增塑剂包含聚酯、且上述增塑剂中的聚酯的含有比例为50质量%以上。如果增塑剂中的聚酯的含有比例为上述规定值以上,则能够抑制在高温下将氯乙烯树脂组合物成型时的泛黄的产生,并且能够提高形成的氯乙烯树脂成型体的耐热收缩性。

[0025]

此外,本发明的氯乙烯树脂组合物优选用于粉体成型。如果将氯乙烯树脂组合物用于粉体成型,则能够容易地得到能够良好地用作例如汽车仪表板用表皮等汽车内饰材料的氯乙烯树脂成型体。

[0026]

而且,本发明的氯乙烯树脂组合物优选用于粉末搪塑成型。如果将氯乙烯树脂组合物用于粉末搪塑成型,则可更加容易地得到能够良好地用作例如汽车仪表板用表皮等汽车内饰材料的氯乙烯树脂成型体。

[0027]

进而,本发明以有利地解决上述问题为目的,本发明的氯乙烯树脂成型体的特征在于,其为将上述任一氯乙烯树脂组合物成型而成的。像这样,将上述的氯乙烯树脂组合物成型而成的氯乙烯树脂成型体的厚度和密度等的不均少,因此能够良好地用作汽车内饰材料。

[0028]

而且,本发明的氯乙烯树脂成型体优选为汽车仪表板表皮用。如果将本发明的氯乙烯树脂成型体用于汽车仪表板的表皮,则能够制造具有厚度和密度等的不均少的表皮的汽车仪表板。

[0029]

进而,本发明以有利地解决上述问题为目的,本发明的层叠体的特征在于,具有发

泡聚氨酯成型体和上述的任一氯乙烯树脂成型体。具有发泡聚氨酯成型体和上述的氯乙烯树脂成型体的层叠体具有厚度和密度等的不均少的氯乙烯树脂成型体部分。

[0030]

而且,本发明的层叠体优选为汽车仪表板用。如果像这样将本发明的层叠体用于汽车仪表板,则能够减少制造的汽车仪表板的表皮的厚度和密度等的不均。

[0031]

发明效果

[0032]

根据本发明,能够提供一种粉体流动性优异的氯乙烯树脂组合物。

[0033]

此外,根据本发明,能够提供一种使用该氯乙烯树脂组合物形成的氯乙烯树脂成型体。

[0034]

进而,根据本发明,能够提供一种具有该氯乙烯树脂成型体的层叠体。

具体实施方式

[0035]

以下,对本发明的实施方式进行详细说明。

[0036]

本发明的氯乙烯树脂组合物能够在形成例如本发明的氯乙烯树脂成型体时使用。而且,使用本发明的氯乙烯树脂组合物形成的氯乙烯树脂成型体能够优选用作例如汽车仪表板和门饰等汽车内饰部件所具有的表皮等汽车内饰材料。

[0037]

此外,本发明的氯乙烯树脂成型体能够在形成例如本发明的层叠体时使用。而且,使用本发明的氯乙烯树脂成型体形成的层叠体能够优选用作在制造例如汽车仪表板和门饰等汽车内饰部件时使用的汽车内饰材料。

[0038]

(氯乙烯树脂组合物)

[0039]

本发明的氯乙烯树脂组合物的特征在于,包含(a)氯乙烯树脂、(b)增塑剂、以及(c)尿嘧啶化合物,(b)增塑剂的含量和(c)尿嘧啶化合物的含量分别在规定的范围内。

[0040]

另外,本发明的氯乙烯树脂组合物还可以任意地包含上述(a)氯乙烯树脂、(b)增塑剂以及(c)尿嘧啶化合物以外的添加剂。

[0041]

而且,本发明的氯乙烯树脂组合物由于至少包含上述(a)氯乙烯树脂、(b)增塑剂、以及(c)尿嘧啶化合物所以粉体流动性优异。因此,本发明的氯乙烯树脂组合物能够通过粉体成型等成型方法容易地成型。而且,本发明的氯乙烯树脂组合物由于粉体流动性优异所以能够形成厚度和密度等的不均少的氯乙烯树脂成型体。

[0042]

此外,本发明的氯乙烯树脂组合物由于至少包含上述(a)氯乙烯树脂、(b)增塑剂以及(c)尿嘧啶化合物,所以能够抑制在例如260℃以上的高温下成型时的泛黄的产生。

[0043]

因此,如果使用本发明的氯乙烯树脂组合物,则能够得到例如厚度和密度等的不均少且泛黄减轻的适合作为汽车仪表板用表皮和门饰用表皮等汽车内饰材料的氯乙烯树脂成型体。

[0044]

另外,从例如使用本发明的氯乙烯树脂组合物而容易地得到能够良好地用作汽车内饰材料的氯乙烯树脂成型体的观点出发,本发明的氯乙烯树脂组合物优选用于粉体成型,更优选用于粉末搪塑成型。

[0045]

《(a)氯乙烯树脂》

[0046]

作为(a)氯乙烯树脂,通常使用颗粒状的氯乙烯树脂。而且,作为(a)氯乙烯树脂,能够含有例如一种或两种以上的氯乙烯树脂颗粒,还能够任意地含有一种或两种以上的氯乙烯树脂微粒。其中,(a)氯乙烯树脂优选至少含有氯乙烯树脂颗粒,更优选含有氯乙烯树

脂颗粒和氯乙烯树脂微粒。

[0047]

而且,(a)氯乙烯树脂通过悬浮聚合法、乳液聚合法、溶液聚合法、本体聚合法等以往已知的任一制造方法都能够进行制造。

[0048]

另外,在本说明书中,“树脂颗粒”是指粒径为30μm以上的颗粒,“树脂微粒”是指粒径小于30μm的颗粒。

[0049]

此外,作为(a)氯乙烯树脂,除了由氯乙烯单体单元形成的均聚物以外,还可举出优选含有50质量%以上、更优选含有70质量%以上的氯乙烯单体单元的氯乙烯系共聚物。而且,作为能够构成氯乙烯系共聚物的、能够与氯乙烯单体共聚的单体(共聚单体)的具体例子,能够使用例如国际公开第2016/098344号中记载的单体。此外,这些成分可以单独使用一种,也可以将两种以上以任意比率组合使用。

[0050]

《《氯乙烯树脂颗粒》》

[0051]

在氯乙烯树脂组合物中,氯乙烯树脂颗粒通常作为基体树脂(基材)发挥功能。另外,氯乙烯树脂颗粒优选通过悬浮聚合法制造。

[0052]

[平均聚合度]

[0053]

而且,构成氯乙烯树脂颗粒的氯乙烯树脂的平均聚合度优选为800以上,更优选为1000以上,优选为5000以下,更优选为3000以下,进一步优选为2800以下。这是因为,如果构成氯乙烯树脂颗粒的氯乙烯树脂的平均聚合度为上述下限以上,则能够充分确保使用氯乙烯树脂组合物形成的氯乙烯树脂成型体的物理强度,并且能够使例如拉伸特性、特别是拉伸伸长率更良好。而且,拉伸伸长率良好的氯乙烯树脂成型体能够优选用作例如在气囊膨胀、展开时,碎片不会飞散而是按照设计裂开的、延展性优异的汽车仪表板的表皮等汽车内饰材料。此外这是因为,如果构成氯乙烯树脂颗粒的氯乙烯树脂的平均聚合度为上述上限以下,则能够使氯乙烯树脂组合物的熔融性提高。

[0054]

另外,在本发明中,“平均聚合度”能够按照jis k6720-2进行测定。

[0055]

[平均粒径]

[0056]

此外,氯乙烯树脂颗粒的平均粒径通常为30μm以上,优选为50μm以上,更优选为100μm以上,优选为500μm以下,更优选为200μm以下。这是因为,如果氯乙烯树脂颗粒的平均粒径为上述下限以上,则氯乙烯树脂组合物的粉体流动性进一步提高。此外这是因为,如果氯乙烯树脂颗粒的平均粒径为上述上限以下,则氯乙烯树脂组合物的熔融性进一步提高,并且能够提高使用该组合物形成的氯乙烯树脂成型体的表面平滑性。

[0057]

另外,在本发明中,“平均粒径”能够按照jis z8825通过激光衍射法作为体积平均粒径进行测定。

[0058]

[含有比例]

[0059]

而且,(a)氯乙烯树脂中的氯乙烯树脂颗粒的含有比例优选为70质量%以上,更优选为80质量%以上,能够为100质量%,优选为95质量%以下,更优选为90质量%以下。这是因为,如果(a)氯乙烯树脂中的氯乙烯树脂颗粒的含有比例为上述下限以上,则能够充分确保使用氯乙烯树脂组合物形成的氯乙烯树脂成型体的物理强度,并且能够使拉伸伸长率良好。此外这是因为,如果(a)氯乙烯树脂中的氯乙烯树脂颗粒的含有比例为上述上限以下,则氯乙烯树脂组合物的粉体流动性进一步提高。

[0060]

《《氯乙烯树脂微粒》》

[0061]

在氯乙烯树脂组合物中,氯乙烯树脂微粒通常作为隔离剂(粉体流动性改良剂)发挥功能。另外,氯乙烯树脂微粒优选通过乳液聚合法制造。

[0062]

[平均聚合度]

[0063]

而且,构成氯乙烯树脂微粒的氯乙烯树脂的平均聚合度优选为500以上,更优选为700以上,优选为2600以下,更优选为2400以下。这是因为,如果构成作为隔离剂的氯乙烯树脂微粒的氯乙烯树脂的平均聚合度为上述下限以上,则氯乙烯树脂组合物的粉体流动性进一步提高,并且使用该组合物得到的成型体的拉伸伸长率更加良好。此外这是因为,如果构成氯乙烯树脂微粒的氯乙烯树脂的平均聚合度为上述上限以下,则氯乙烯树脂组合物的熔融性提高,并且使用该组合物形成的氯乙烯树脂成型体的表面平滑性提高。

[0064]

[平均粒径]

[0065]

此外,氯乙烯树脂微粒的平均粒径通常小于30μm,优选为10μm以下,更优选为5μm以下,优选为0.1μm以上,更优选为1μm以上。这是因为,如果氯乙烯树脂微粒的平均粒径为上述下限以上,则不会使例如作为隔离剂的尺寸过小,进一步提高氯乙烯树脂组合物的粉体流动性。此外这是因为,如果氯乙烯树脂微粒的平均粒径为上述上限以下,则氯乙烯树脂组合物的熔融性进一步提高,能够使形成的氯乙烯树脂成型体的表面平滑性进一步提高。

[0066]

[含有比例]

[0067]

而且,(a)氯乙烯树脂中的氯乙烯树脂微粒的含有比例可以为0质量%,优选为5质量%以上,更优选为10质量%以上,优选为30质量%以下,更优选为20质量%以下。这是因为,如果(a)氯乙烯树脂中的氯乙烯树脂微粒的含有比例为上述下限以上,则氯乙烯树脂组合物的粉体流动性进一步提高。此外这是因为,如果(a)氯乙烯树脂中的氯乙烯树脂微粒的含有比例为上述上限以下,则能够进一步提高使用氯乙烯树脂组合物形成的氯乙烯树脂成型体的物理强度。

[0068]

《(b)增塑剂》

[0069]

本发明的氯乙烯树脂组合物包含规定量的(b)增塑剂。氯乙烯树脂组合物通过包含(b)增塑剂,形成的氯乙烯树脂成型体能够发挥充分的柔软性,因此能够优选用作例如汽车内饰材料。

[0070]

在此,氯乙烯树脂组合物中的(b)增塑剂的含量相对于100质量份的(a)氯乙烯树脂需要为50质量份以上,优选为60质量份以上,更优选为70质量份以上,进一步优选为80质量份以上,更进一步优选为90质量份以上,需要为200质量份以下,优选为180质量份以下,更优选为160质量份以下,进一步优选为140质量份以下,更进一步优选为120质量份以下。在氯乙烯树脂组合物中的(b)增塑剂的含量相对于100质量份的(a)氯乙烯树脂小于50质量份的情况下,形成的氯乙烯树脂成型体的柔软性降低。另一方面,当氯乙烯树脂组合物中的(b)增塑剂的含量相对于100质量份的(a)氯乙烯树脂为50质量份以上时,形成的氯乙烯树脂成型体能够发挥充分的柔软性。进而,如果氯乙烯树脂组合物中的(b)增塑剂的含量为上述下限以上,则能够抑制配合成分在形成的氯乙烯树脂成型体的表面析出(起霜)。即,能够提高氯乙烯树脂成型体的耐起霜性。此外,在氯乙烯树脂组合物中的(b)增塑剂的含量相对于100质量份的(a)氯乙烯树脂大于200质量份的情况下,氯乙烯树脂组合物的粉体流动性降低。另一方面,当氯乙烯树脂组合物中的(b)增塑剂的含量相对于100质量份的(a)氯乙烯树脂为200质量份以下时,能够良好地维持氯乙烯树脂组合物的粉体流动性。

[0071]

作为本发明的氯乙烯树脂组合物中包含的(b)增塑剂,没有特别限定,优选使用例如(b1)聚酯和(b2)偏苯三酸酯。另外,作为(b)增塑剂,也可以使用除(b1)聚酯和(b2)偏苯三酸酯以外的增塑剂(以下有时称为“(b3)其他增塑剂”。)。

[0072]

《《(b1)聚酯》》

[0073]

(b)增塑剂优选包含(b1)聚酯。如果(b)增塑剂包含(b1)聚酯,则能够提高形成的氯乙烯树脂成型体的耐热收缩性。

[0074]

作为(b)增塑剂中能够包含的(b1)聚酯,没有特别限定,能够使用例如含有来自己二酸的结构单元的聚酯(己二酸系聚酯)、含有来自癸二酸的结构单元的聚酯(癸二酸系聚酯)、以及含有来自邻苯二甲酸的结构单元的聚酯(邻苯二甲酸系聚酯)等聚酯。另外,这些聚酯可以单独使用一种,也可以以任意比率混合使用两种以上。

[0075]

其中,从进一步抑制在高温下成型氯乙烯树脂组合物时的泛黄的产生、并且进一步提高形成的氯乙烯树脂成型体的加热后的耐热收缩性的观点出发,作为(b1)聚酯,优选使用含有来自己二酸的结构单元的聚酯,特别优选使用含有来自己二酸的结构单元和来自3-甲基-1,5-戊二醇的结构单元的聚酯。

[0076]

以下,为了便于说明,将含有来自己二酸的结构单元和来自3-甲基-1,5-戊二醇的结构单元的聚酯称为“聚酯a”。

[0077]

在此,上述含有规定的结构单元的聚酯a可以具有除了来自己二酸的结构单元和来自3-甲基-1,5-戊二醇的结构单元以外的结构单元,来自己二酸的结构单元和来自3-甲基-1,5-戊二醇的结构单元的合计优选为全部结构单元的50质量%以上,更优选为80质量%以上。此外,上述含有规定的结构单元的聚酯a优选仅具有来自己二酸的结构单元和来自3-甲基-1,5-戊二醇的结构单元作为重复单元。

[0078]

而且,上述含有规定的结构单元的聚酯a没有特别限定,能够通过将己二酸与3-甲基-1,5-戊二醇缩聚而得到。另外,上述的缩聚能够在催化剂的存在下实施。此外,上述的缩聚能够使用醇和/或一元酸作为末端终止成分来实施。进而,己二酸与3-甲基-1,5-戊二醇的缩聚和得到的缩聚物与上述末端终止成分的终止反应可以一并进行,也可以分别进行。此外,对于经过缩聚和终止反应得到的产物也可以实施蒸馏等后续处理。而且,作为上述的单体、催化剂以及末端终止成分的使用量等缩聚的反应条件,能够采用公知的条件。

[0079]

另外,作为上述含有规定的结构单元的聚酯a,可以使用市售品。

[0080]

作为用于缩聚反应的催化剂,没有特别限定,可举出例如二丁基氧化锡、钛酸四烷基酯等。

[0081]

此外,作为能够用作末端终止成分的醇,可举出例如:甲醇、乙醇、丙醇、异丙醇、丁醇、异丁醇、戊醇、己醇、异己醇、庚醇、异庚醇、辛醇、异辛醇、2-乙基己醇、壬醇、异壬醇、癸醇、异癸醇、十一烷醇、异十一烷醇、十二烷醇、十三烷醇、异十三烷醇、十四烷醇、十五烷醇、十六烷醇、十七烷醇、十八烷醇、溶纤剂、卡必醇、苯酚、壬基苯酚、苄醇以及它们的混合物。

[0082]

进而,作为能够用作末端终止成分的一元酸,可举出例如:乙酸、丙酸、丁酸、异丁酸、戊酸、新戊酸、己酸、庚酸、辛酸、2-乙基己酸、壬酸、癸酸、十一烷酸、月桂酸、十三烷酸、肉豆蔻酸、十五烷酸、棕榈酸、十七烷酸、硬脂酸、苯甲酸以及它们的混合物。

[0083]

其中,作为末端终止成分,优选为2-乙基己醇。

[0084]

而且,上述含有规定的结构单元的聚酯a优选数均分子量为1000以上,更优选为

2000以上,优选为10000以下,更优选为7000以下。

[0085]

另外,“数均分子量”能够以vpo(蒸气压渗透压)法进行测定。

[0086]

此外,上述含有规定的结构单元的聚酯a优选酸值为1以下。

[0087]

进而,上述含有规定的结构单元的聚酯a优选羟值为30以下。

[0088]

进而,上述含有规定的结构单元的聚酯a优选粘度为500mpa

·

s以上,更优选为1000mpa

·

s以上,优选为8000mpa

·

s以下,更优选为5000mpa

·

s以下。

[0089]

另外,“粘度”能够按照jis z8803在23℃的温度进行测定。

[0090]

(b)增塑剂中的(b1)聚酯的含有比例优选为50质量%以上,更优选为55质量%以上,进一步优选为60质量%以上,优选为90质量%以下,更优选为85质量%以下,进一步优选为80质量%以下。如果(b)增塑剂中的(b1)聚酯的含有比例为上述下限以上,则能够进一步提高形成的氯乙烯树脂成型体的耐热收缩性。另一方面,如果(b)增塑剂中的(b1)聚酯的含有比例为上述上限以下,则能够良好地维持形成的氯乙烯树脂成型体的低温时的柔软性。

[0091]

而且,氯乙烯树脂组合物中的(b1)聚酯的含量相对于100质量份的上述(a)氯乙烯树脂优选为30质量份以上,更优选为40质量份以上,进一步优选为50质量份以上,更进一步优选为60质量份以上,优选为120质量份以下,更优选为100质量份以下,进一步优选为80质量份以下,更进一步优选为70质量份以下。如果氯乙烯树脂组合物中的(b1)聚酯的含量为上述下限以上,则能够进一步提高形成的氯乙烯树脂成型体的耐热收缩性。另一方面,如果氯乙烯树脂组合物中的(b1)聚酯的含量为上述上限以下,则能够良好地维持形成的氯乙烯树脂成型体的低温时的柔软性。

[0092]

《《(b2)偏苯三酸酯》》

[0093]

(b)增塑剂优选包含(b2)偏苯三酸酯。如果(b)增塑剂包含(b2)偏苯三酸酯,则(b2)偏苯三酸酯被上述(a)氯乙烯树脂良好地吸收,因此能够进一步提高氯乙烯树脂组合物的粉体流动性。此外,如果(b)增塑剂包含(b2)偏苯三酸酯,则能够提高形成的氯乙烯树脂成型体的低温时的柔软性。

[0094]

(b)增塑剂中包含的(b2)偏苯三酸酯优选为偏苯三酸与一元醇的酯化合物。

[0095]

作为上述一元醇的具体例子,没有特别限定,可举出:1-己醇、1-庚醇、1-辛醇、2-乙基己醇、1-壬醇、1-癸醇、1-十一烷醇、1-十二烷醇等脂肪族醇。其中,作为一元醇,优选碳原子数为6~18的脂肪族醇,更优选碳原子数为6~18的直链脂肪族醇。

[0096]

其中,作为上述(b2)偏苯三酸酯,优选通过上述的一元醇将偏苯三酸的羧基实质上全部酯化的三酯化物。三酯化物的醇残基部分可以来自同一醇,也可以分别来自不同的醇。

[0097]

上述(b2)偏苯三酸酯可以由单一的化合物形成,也可以是不同的化合物的混合物。

[0098]

优选的(b2)偏苯三酸酯的具体例子为:偏苯三酸三正己酯、偏苯三酸三正庚酯、偏苯三酸三正辛酯、偏苯三酸三-(2-乙基己酯)、偏苯三酸三正壬酯、偏苯三酸三正癸酯、偏苯三酸三异癸酯、偏苯三酸三正十一烷基酯、偏苯三酸三正十二烷基酯、偏苯三酸三烷基酯(分子内具有两种以上碳原子数不同的烷基[其中,碳原子数为6~18。]的酯)、偏苯三酸三正烷基酯(分子内具有两种以上碳原子数不同的烷基[其中,碳原子数为6~18。]的酯)、以

及它们的混合物等。

[0099]

更优选的(b2)偏苯三酸酯的具体例子为:偏苯三酸三正辛酯、偏苯三酸三-(2-乙基己酯)、偏苯三酸三正壬酯、偏苯三酸三正癸酯、偏苯三酸三正烷基酯(分子内具有两种以上碳原子数不同的烷基[其中,碳原子数为6~18。]的酯)、以及它们的混合物等。

[0100]

(b)增塑剂中的(b2)偏苯三酸酯的含有比例优选为10质量%以上,更优选为15质量%以上,进一步优选为20质量%以上,优选为50质量%以下,更优选为45质量%以下,进一步优选为40质量%以下。如果(b)增塑剂中的(b2)偏苯三酸酯的含有比例为上述下限以上,则能够进一步提高氯乙烯树脂组合物的粉体流动性,并且能够进一步提高形成的氯乙烯树脂成型体的低温时的柔软性。另一方面,如果(b)增塑剂中的(b2)偏苯三酸酯的含有比例为上述上限以下,则能够提高形成的氯乙烯树脂成型体的耐热收缩性。

[0101]

而且,氯乙烯树脂组合物中的(b2)偏苯三酸酯的含量相对于100质量份的上述(a)氯乙烯树脂优选为20质量份以上,更优选为25质量份以上,优选为80质量份以下,更优选为60质量份以下,进一步优选为50质量份以下。如果氯乙烯树脂组合物中的(b2)偏苯三酸酯的含量为上述下限以上,则能够进一步提高氯乙烯树脂组合物的粉体流动性,并且能够进一步提高形成的氯乙烯树脂成型体的低温时的柔软性。另一方面,如果氯乙烯树脂组合物中的(b2)偏苯三酸酯的含量为上述上限以下,则能够提高形成的氯乙烯树脂成型体的耐热收缩性。

[0102]

《《(b3)其他增塑剂》》

[0103]

氯乙烯树脂组合物中包含的(b)增塑剂可以任意地包含除了上述的(b1)聚酯和(b2)偏苯三酸酯以外的(b3)其他增塑剂。

[0104]

作为(b3)其他增塑剂的具体例子,可举出国际公开第2016/098344号中记载的增塑剂中除了上述的(b1)聚酯和(b2)偏苯三酸酯以外的增塑剂等。其中,从进一步提高形成的氯乙烯树脂成型体的低温时的柔软性的观点出发,优选使用环氧化大豆油。

[0105]

(b)增塑剂中的上述(b3)其他增塑剂的含有比例没有特别限定,优选为0质量%以上且15质量%以下。如果(b)增塑剂中的(b3)其他增塑剂的含有比例在上述范围内,则能够进一步提高形成的氯乙烯树脂成型体的加热后的低温拉伸伸长率。

[0106]

此外,氯乙烯树脂组合物中的上述(b3)其他增塑剂的含量没有特别限定,相对于100质量份的上述(a)氯乙烯树脂,能够为0质量份以上且15质量份以下。

[0107]

另外,从进一步提高形成的氯乙烯树脂成型体的低温时的柔软性的观点出发,作为(b3)其他增塑剂,优选相对于100质量份的上述(a)氯乙烯树脂,使用2质量份以上且7质量份以下的环氧化大豆油等环氧化植物油。

[0108]

《(c)尿嘧啶化合物》

[0109]

本发明的氯乙烯树脂组合物包含规定量的(c)尿嘧啶化合物。氯乙烯树脂组合物通过包含(c)尿嘧啶化合物,能够发挥优异的粉体流动性。此外,氯乙烯树脂组合物由于包含(c)尿嘧啶化合物所以能够抑制高温下成型时的泛黄的产生。

[0110]

本发明的氯乙烯树脂组合物所包含的(c)尿嘧啶化合物为具有尿嘧啶骨架的化合物。

[0111]

而且,从进一步提高氯乙烯树脂组合物的粉体流动性并且进一步抑制在高温下成型氯乙烯树脂组合物时的泛黄的产生的观点出发,(c)尿嘧啶化合物优选由下述式(i)表

示。

[0112]

[化学式2]

[0113][0114]

[式(i)中,r1和r2各自独立地表示氢原子或给电子基团,

[0115]

r3表示氢原子或氨基。]

[0116]

在此,从良好地兼顾氯乙烯树脂组合物的粉体流动性和在高温下进行成型时的泛黄的产生的抑制的观点出发,上述式(i)中,优选r1和r2中的至少一者为给电子基团,更优选r1和r2两者为给电子基团。

[0117]

而且,上述式(i)中,在r1和/或r2为给电子基团的情况下,作为给电子基团,没有特别限定,能够举出烷基、氨基、二烷基氨基等。其中,从进一步良好地兼顾氯乙烯树脂组合物的粉体流动性和在高温下进行成型时的泛黄的产生的抑制的观点出发,作为给电子基团,优选烷基,更优选碳原子数为6以下的烷基,最优选甲基。

[0118]

另外,上述式(i)中,r1和r2可以相同,也可以不同。

[0119]

而且,作为由上述式(i)表示的(c)尿嘧啶化合物的具体例子,可举出尿嘧啶、6-氨基-1,3-二甲基尿嘧啶、6-氨基-1,3-二乙基尿嘧啶、6-氨基-1,3-二正丙基尿嘧啶、6-氨基-1,3-二正丁基尿嘧啶、6-氨基-1,3-二正戊基尿嘧啶、6-氨基-1,3-二正己基尿嘧啶等。其中,从良好地兼顾氯乙烯树脂组合物的粉体流动性和在高温下进行成型时的泛黄的产生的抑制的观点出发,作为(c)尿嘧啶化合物,优选使用6-氨基-1,3-二甲基尿嘧啶。另外,这些(c)尿嘧啶化合物可以单独使用一种,也可以以任意比率混合使用两种以上。

[0120]

而且,氯乙烯树脂组合物中的(c)尿嘧啶化合物的含量相对于100质量份的上述(a)氯乙烯树脂需要为0.05质量份以上,优选为0.10质量份以上,更优选为0.15质量份以上,进一步优选为0.20质量份以上,更进一步优选为0.25质量份以上,再进一步优选为0.40质量份以上,需要为3.00质量份以下,优选为2.00质量份以下,更优选为1.60质量份以下,进一步优选为1.20质量份以下,更进一步优选为0.80质量份以下。在氯乙烯树脂组合物中的(c)尿嘧啶化合物的含量相对于100质量份的(a)氯乙烯树脂小于0.05质量份的情况下,氯乙烯树脂组合物的粉体流动性降低。另一方面,当氯乙烯树脂组合物中的(c)尿嘧啶化合物的含量相对于100质量份的(a)氯乙烯树脂为0.05质量份以上时,氯乙烯树脂组合物能够发挥优异的粉体流动性。进而,如果氯乙烯树脂组合物中的(c)尿嘧啶化合物的含量为上述下限以上,则能够抑制在高温下成型氯乙烯树脂组合物时的泛黄的产生。此外,在氯乙烯树脂组合物中的(c)尿嘧啶化合物的含量相对于100质量份的(a)氯乙烯树脂大于3.00质量份的情况下,氯乙烯树脂组合物的粉体流动性降低。另一方面,当氯乙烯树脂组合物中的(c)

尿嘧啶化合物的含量相对于100质量份的(a)氯乙烯树脂为3.00质量份以下时,氯乙烯树脂组合物能够发挥优异的粉体流动性。进而,如果氯乙烯树脂组合物中的(c)尿嘧啶化合物的含量相对于100质量份的(a)氯乙烯树脂为0.80质量份以下,则能够提高氯乙烯树脂成型体的耐起霜性。

[0121]

《添加剂》

[0122]

本发明的氯乙烯树脂组合物除了含有上述的成分以外还可以含有各种添加剂。作为添加剂,没有特别限定,可举出:滑剂;高氯酸处理水滑石、沸石、β-二酮、脂肪酸金属盐等稳定剂;离型剂;除了上述氯乙烯树脂微粒以外的其他隔离剂;抗冲击性改良剂;除了高氯酸处理水滑石以外的高氯酸化合物(高氯酸钠、高氯酸钾等);抗氧化剂;防霉剂;阻燃剂;抗静电剂;填充剂;光稳定剂;发泡剂;颜料等。

[0123]

而且,作为本发明的氯乙烯树脂组合物能够包含的上述的添加剂,能够使用例如国际公开第2016/098344号中记载的添加剂,其优选含量也能够与国际公开第2016/098344号的记载相同。

[0124]

此外,本发明的氯乙烯树脂组合物也可以包含硅油。

[0125]

另外,作为氯乙烯树脂组合物能够包含的硅油,可举出例如日本特开2018-35304号公报记载的硅油等。

[0126]

而且,氯乙烯树脂组合物中的硅油的含量没有特别限定,相对于100质量份的上述(a)氯乙烯树脂,优选为0.1质量份以上,更优选为0.2质量份以上,优选为1质量份以下,更优选为0.8质量份以下。

[0127]

《氯乙烯树脂组合物的制备方法》

[0128]

本发明的氯乙烯树脂组合物能够将上述的成分混合而制备。

[0129]

在此,作为上述(a)氯乙烯树脂、(b)增塑剂、(c)尿嘧啶化合物、以及根据需要进一步配合的各种添加剂的混合方法,没有特别限定,可举出例如:通过干混将除了隔离剂(包含氯乙烯树脂微粒)的成分混合、然后添加隔离剂并进行混合的方法。在此,干混优选使用亨舍尔混合机。此外,干混时的温度没有特别限定,优选为50℃以上,更优选为70℃以上,优选为200℃以下。

[0130]

《氯乙烯树脂组合物的用途》

[0131]

而且,得到的氯乙烯树脂组合物能够优选用于粉体成型,更优选用于粉末搪塑成型。

[0132]

(氯乙烯树脂成型体)

[0133]

本发明的氯乙烯树脂成型体的特征在于,通过将上述的氯乙烯树脂组合物以任意的方法成型而得到。而且,本发明的氯乙烯树脂成型体是使用上述的氯乙烯树脂组合物形成的,因此通常至少包含(a)氯乙烯树脂、(b)增塑剂、以及(c)规定的尿嘧啶化合物,且厚度和密度等的不均少。此外,本发明的氯乙烯树脂成型体是使用上述的氯乙烯树脂组合物形成的,因此泛黄减轻。

[0134]

因此,本发明的氯乙烯树脂成型体能够优选用作汽车仪表板的表皮等汽车内饰材料。

[0135]

《氯乙烯树脂成型体的形成方法》

[0136]

在此,在通过粉末搪塑成型来形成氯乙烯树脂成型体的情况下,粉末搪塑成型时

的模具温度没有特别限制,优选为200℃以上,更优选为220℃以上,优选为300℃以下,更优选为280℃以下。

[0137]

而且,在制造氯乙烯树脂成型体时,能够使用例如以下方法,没有特别限定。即,将本发明的氯乙烯树脂组合物撒于上述温度范围的模具,放置5秒以上且30秒以下的时间后,抖落剩余的氯乙烯树脂组合物,进而在任意的温度下放置30秒以上且3分钟以下的时间。其后,将模具冷却至10℃以上且60℃以下的温度,将得到的本发明的氯乙烯树脂成型体从模具中脱模。然后,得到定型成模具形状的片状的成型体。

[0138]

(层叠体)

[0139]

本发明的层叠体具有发泡聚氨酯成型体和上述的氯乙烯树脂成型体。另外,氯乙烯树脂成型体通常构成层叠体的一侧的表面。

[0140]

而且,本发明的层叠体由于具有例如使用本发明的氯乙烯树脂组合物形成的厚度和密度等的不均少且泛黄减轻的氯乙烯树脂成型体,所以可优选用作汽车内饰部件、特别是形成汽车仪表板的汽车内饰材料。

[0141]

在此,发泡聚氨酯成型体与氯乙烯树脂成型体的层叠方法没有特别限定,能够使用例如以下方法。即,可举出:(1)分别准备发泡聚氨酯成型体和氯乙烯树脂成型体后,使用热熔接、热粘接或公知的粘接剂等进行贴合的方法;(2)使作为发泡聚氨酯成型体的原料的异氰酸酯类与多元醇类等在氯乙烯树脂成型体上反应,进行聚合,并且使用公知的方法进行聚氨酯的发泡,由此在氯乙烯树脂成型体上直接形成发泡聚氨酯成型体的方法等。其中,从工序简单的方面和在得到各种形状的层叠体的情况下都能易于使氯乙烯树脂成型体与发泡聚氨酯成型体牢固地粘接的观点出发,优选后者的方法(2)。

[0142]

实施例

[0143]

以下,基于实施例对本发明进行具体说明,但本发明并不限定于这些实施例。另外,在以下说明中,只要没有特别说明,表示量的“%”和“份”为质量基准。

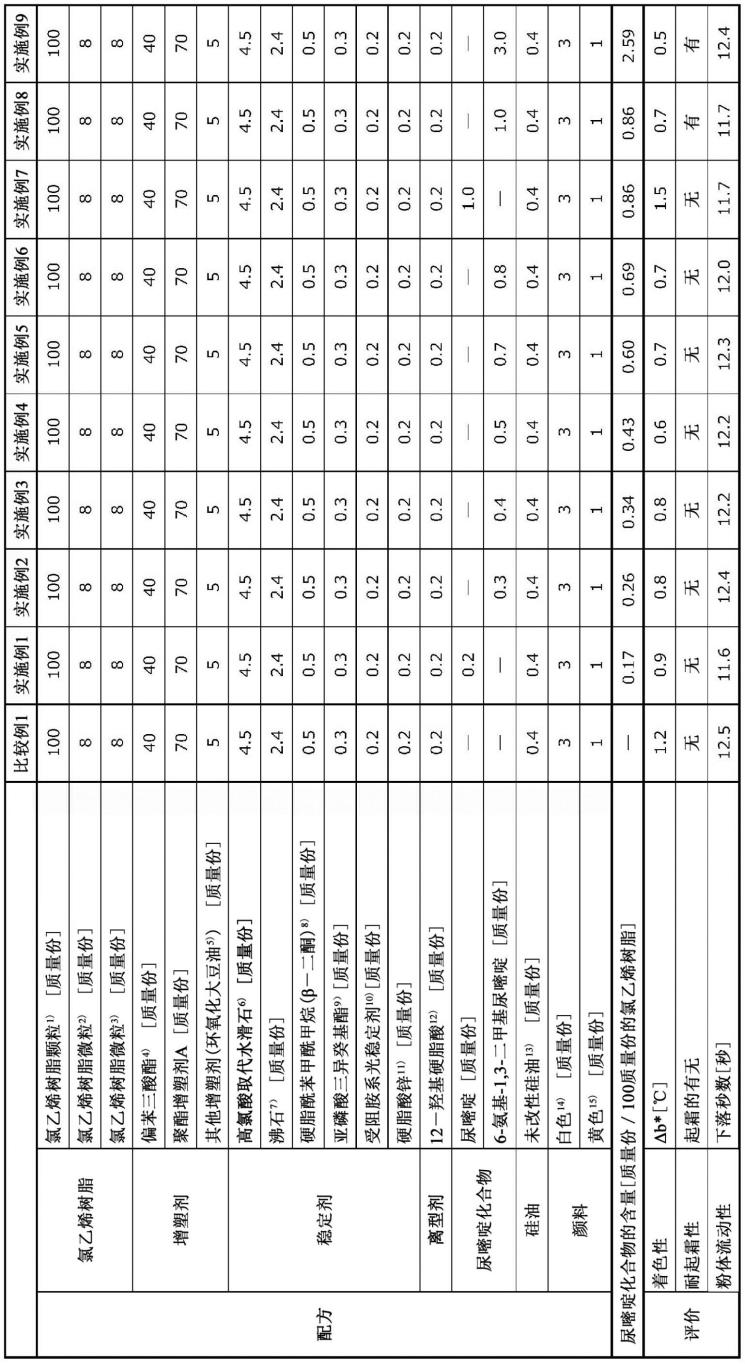

[0144]

而且,氯乙烯树脂组合物的着色性和粉体流动性、以及氯乙烯树脂成型体的耐起霜性用下述的方法进行测定和评价。

[0145]

《着色性》

[0146]

将各实施例和比较例得到的氯乙烯树脂组合物撒于加热至温度240℃的带咬花的模具中,放置任意时间使其熔融后,抖落剩余的氯乙烯树脂组合物。然后,将撒入了该氯乙烯树脂组合物的带咬花的模具放入温度设定为200℃的烘箱内静置,从静置起经过60秒的时刻,将该带咬花的模具用冷却水冷却。在模具温度冷却至40℃的时刻,将作为氯乙烯树脂成型体的145mm

×

175mm

×

1mm的氯乙烯树脂成型片从模具脱模。

[0147]

此外,除了将模具的温度从240℃升高至260℃以外,以与上述相同的操作进行成型。

[0148]

通过分光测色计(柯尼卡美能达制“cm-700d”)对以240℃和260℃的各模具温度成型得到的氯乙烯树脂成型片的色调进行测色。另外,将氯乙烯树脂成型片的带咬花的面分割为9份,将各块(mass)的中央点进行测色,合计共9点,求出b

*

的值的平均值。然后,从模具温度260℃时的b

*

的值的平均值中减去模具温度240℃时的b

*

的值的平均值,算出δb

*

的值。δb

*

的值越小,表示氯乙烯树脂组合物被高温成型时的泛黄的产生越受到抑制。

[0149]

《粉体流动性》

[0150]

通过将各实施例和比较例得到的氯乙烯树脂组合物从粉体性试验机(日本油试验器工业制“testertype 6721”)的漏斗流入至100cc的黄铜制筒中,在筒中填充氯乙烯树脂组合物。然后,将氯乙烯树脂组合物从筒再次投入到漏斗中,使其下落到平坦的板上,将氯乙烯树脂组合物全部下落结束的时间作为下落秒数。下落秒数越短,表示氯乙烯树脂组合物的粉体流动性越优异。

[0151]

《耐起霜性》

[0152]

将各实施例和比较例得到的、在作为表皮的氯乙烯树脂成型片上加衬了发泡聚氨酯成型体而成的层叠体在设定温度120℃的吉尔式烘箱内加热500小时后,目视观察层叠体的表皮(氯乙烯树脂成型体)的带咬花的面,确认有无起霜(如沾满白粉的部分)。如果没有起霜,则表示氯乙烯树脂成型体在高温条件下的耐起霜性优异。

[0153]

(制造例)

[0154]

实施例和比较例所使用的聚酯如下进行制备。

[0155]

《聚酯a》

[0156]

将作为多元羧酸的己二酸、作为多元醇的3-甲基-1,5-戊二醇、以及作为终止剂(末端终止成分)的2-乙基己醇投入反应容器,加入钛酸四异丙酯作为催化剂,适当添加溶剂、一边搅拌一边升温。以常压和减压除去副产物的水,最终将温度升高至220~230℃完成脱水缩合反应。对于得到的产物,通过在压力4~80pa、外套温度250℃的条件下进行薄膜蒸馏,从而得到末端由2-乙基己氧基形成的聚酯a(粘度:3600mpa

·

s、数均分子量:5300、酸值:0.32、羟值:12.7)。

[0157]

(实施例1)

[0158]

《氯乙烯树脂组合物的制备》

[0159]

将表1所示的配合成分中除了增塑剂(偏苯三酸酯、聚酯a以及环氧化大豆油)和作为隔离剂的氯乙烯树脂微粒以外的成分放入亨舍尔混合机进行混合。然后,在混合物的温度上升到80℃的时刻添加全部上述增塑剂,使其干透(指增塑剂被作为氯乙烯树脂的氯乙烯树脂颗粒吸收,上述混合物变为干爽的状态。)。然后,在将干透的混合物冷却至温度70℃以下的时刻加入作为隔离剂的氯乙烯树脂微粒,制备氯乙烯树脂组合物。

[0160]

使用得到的氯乙烯树脂组合物对着色性和粉体流动性进行测定、评价。结果示于表1。

[0161]

《氯乙烯树脂成型体的形成》

[0162]

如下地制备尺寸为200mm

×

300mm

×

1mm的氯乙烯树脂成型片。

[0163]

具体而言,将上述得到的氯乙烯树脂组合物撒于加热至温度250℃的带咬花的模具,放置任意时间使其熔融后,抖落剩余的氯乙烯树脂组合物。然后,将撒有该氯乙烯树脂组合物的带咬花的模具在温度设定为200℃的烘箱内静置,在从静置起经过60秒的时刻,将该带咬花的模具用冷却水冷却。在模具温度冷却至40℃的时刻,将作为氯乙烯树脂成型体的氯乙烯树脂成型片从模具脱模。

[0164]

《层叠体的形成》

[0165]

将得到的氯乙烯树脂成型片(尺寸:200mm

×

300mm

×

1mm)的带咬花的面向下,铺在200mm

×

300mm

×

10mm的模具中。

[0166]

另行混合50份的丙二醇的po(环氧丙烷)-eo(环氧乙烷)嵌段加成物(羟值28、末端

eo单元含量=10%、内部eo单元含量4%)、50份的甘油的po-eo嵌段加成物(羟值21、末端eo单元含量=14%)、2.5份的水、0.2份的三亚乙基二胺的乙二醇溶液(东曹株式会社制,商品名“teda-l33”)、1.2份的三乙醇胺、0.5份的三乙胺、以及0.5份的整泡剂(信越化学工业制,商品名“f-122”)、得到多元醇混合物。此外,将得到的多元醇混合物与聚亚甲基聚亚苯基聚异氰酸酯(聚合mdi)以指数成为98的比率混合,制备混合液。然后,将制备的混合液倒在如上所述的铺在模具内的氯乙烯树脂成型片上。其后,用348mm

×

255mm

×

10mm的铝板盖住上述模具,将模具密闭。从密闭模具起放置5分钟,由此形成发泡聚氨酯成型体(厚度:9mm、密度:0.18g/cm3)加衬在作为表皮的氯乙烯树脂成型片(厚度:1mm)的层叠体。

[0167]

然后,将形成的层叠体从模具中取出,按照上述的方法对氯乙烯树脂成型体的耐起霜性进行测定、评价。结果示于表1。

[0168]

(实施例2~9)

[0169]

将尿嘧啶化合物的种类和使用量变更为表1所示,除此以外,与实施例1同样地制作氯乙烯树脂组合物、氯乙烯树脂成型体以及层叠体。然后,与实施例1同样地进行测定和评价。结果示于表1。

[0170]

(比较例1)

[0171]

不使用尿嘧啶化合物,除此以外,与实施例1同样地制作氯乙烯树脂组合物、氯乙烯树脂成型体以及层叠体。然后,与实施例1同样地进行测定和评价。结果示于表1。

[0172]

[表1]

[0173][0174]

1)新第一氯乙烯株式会社制,产品名“zest(注册商标)1700zi”(通过悬浮聚合法制备,平均聚合度:1700,平均粒径:130μm)

[0175]

2)新第一氯乙烯株式会社制,产品名“zest pqltx”(通过乳液聚合法制备,平均聚合度:800,平均粒径:1.8μm)

[0176]

3)东曹株式会社制,产品名“ryuron paste761”(通过乳液聚合法制备,平均聚合度:2100,平均粒径:1.7μm)

[0177]

4)花王株式会社制,产品名“trimex n-08”[0178]

5)艾迪科株式会社制,产品名“adekacizer o-130s”[0179]

6)协和化学工业株式会社制,产品名“alcamizer(注册商标)5”[0180]

7)水泽化学工业株式会社制、产品名“mizukalizer ds”[0181]

8)昭和电工株式会社制,产品名“karenz dk-1”[0182]

9)艾迪科株式会社制,产品名“adk stab sc-131”[0183]

10)艾迪科株式会社制,产品名“adk stab la-72”[0184]

11)堺化学工业株式会社制,产品名“sakai sz2000”[0185]

12)艾迪科株式会社制,产品名“adk stab ls-12”[0186]

13)信越硅株式会社制,产品名“kf-96h-30万cs”(未改性硅油(聚二甲基硅氧烷),粘度:30

×

104cs)

[0187]

14)大日精化株式会社制,产品名“da p-1050 white”[0188]

15)大日精化株式会社制,产品名“da px-1446 yellow”[0189]

由表1可知,包含氯乙烯树脂、规定量的增塑剂、以及规定量的尿嘧啶化合物的实施例1~9的氯乙烯树脂组合物的粉体流动性优异。

[0190]

另一方面可知,不包含尿嘧啶化合物的比较例1的氯乙烯树脂组合物的粉体流动性差。

[0191]

产业上的可利用性

[0192]

根据本发明,能够提供一种粉体流动性优异的氯乙烯树脂组合物。

[0193]

此外,根据本发明,能够提供一种使用该氯乙烯树脂组合物形成的氯乙烯树脂成型体。

[0194]

进而,根据本发明,能够提供一种具有该氯乙烯树脂成型体的层叠体。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。