用于燃料电池的边缘到框体无催化剂的膜电极组件(mea)的制造方法、mea和mea燃料电池

技术领域

1.本发明涉及一种用于燃料电池的膜组件的制造方法,该膜组件包括:具有第一面和第二面的膜;布置在所述膜的第一面上的第一催化剂层和布置在所述膜的第二面上的第二催化剂层;至少布置在所述膜的第一面上的框体,其中所述框体在所述第一催化剂层的主延伸方向的平面内包围所述第一催化剂层;和在所述第一催化剂层与所述框体之间的间隙。本发明的另一方面涉及一种通过上述方法制造的用于燃料电池的膜组件。本发明的又一方面涉及一种具有所述膜组件的燃料电池。

背景技术:

2.膜组件,通常也称为膜电极组件(mea),众所周知用于燃料电池。如果这样的膜组件包括框体,则它也被称为膜电极框体组件(mefa)。燃料电池构造成在电源电路闭合时将燃料(例如氢)转化为电能,尤其是产生电流的电压。

3.用于燃料电池的膜组件包括膜(也称为电解质)以及第一和第二催化剂层(也可称为电极)。大量燃料电池可组合成燃料电池叠层。叠层的每个燃料电池可包括相应的膜组件。

4.当前的膜组件,特别是膜电极框体组件,容易在框体与催化剂层之间在边缘处发生故障。此类故障可能是由催化剂层和框体彼此面对的区域中的化学降解引起的。在框体和催化剂层面对的此区域中,可能有越过框体的气体扩散层。这种气体扩散层可能附着在膜组件的两个表面上。化学降解可能是由此区域中所谓的“局部ocv(开路电压)”型状况引起的。当过氧化氢和相关自由基由透过膜扩散并在阴极处与氧发生反应的氢或透过膜扩散并在阳极处与氢发生反应的氧形成时,就会发生ocv型降解。

5.文献ep1876666b1揭示了一种聚合物电解质燃料电池,其包括一个或多个电池的叠层,每个电池都具有mea以及将mea夹在其间的阳极和阴极隔板。所述燃料电池的电极层具有周缘区域。

6.本发明旨在克服上述化学降解问题。

技术实现要素:

7.该目的通过独立权利要求的膜组件、膜组件的制造方法和燃料电池来解决。有利的实施例和实际改进是从属权利要求的主题。

8.本发明基于这样的思想:即,当框体区域中不存在催化剂层时,上述降解消除。换言之,该思想的一部分是以第一催化剂层和框体被它们之间的间隙完全分开的方式形成膜组件。换言之,间隙应该将框体与第一催化剂层分开。间隙可以具有至少大致恒定的宽度。再次,换言之,宽度可以是框体与催化剂层彼此分开的距离、尤其是第一催化剂层与框体彼此分开的距离。

9.本方法适用于制造用于燃料电池的膜组件,该膜组件包括:具有第一面和第二面

的膜;布置在所述膜的第一面上的第一催化剂层和布置在所述膜的第二面上的第二催化剂层;至少布置在所述膜的第一面上的框体,其中所述框体在所述第一催化剂层的主延伸方向的平面中包围所述第一催化剂层;和在所述第一催化剂层与所述框体之间的间隙。

10.为了允许以简单且节省成本的方式制造这种膜组件,设想制造方法包括以下步骤:

[0011]-将由与第一催化剂层相同的材料制成的第一贴花层以第一贴花层与定位在膜的第一面上的框体重叠的方式相对于框体定位在膜的第一面上,

[0012]-将由与第二催化剂层相同的材料制成的第二贴花层定位在膜的第二面上,以及

[0013]-将第一贴花层和第二贴花层彼此压靠,其中膜和框体定位在其间。

[0014]

当框体和第一催化剂层两者都布置在膜的第一面上时,框体可以围绕第一催化剂层形成闭环。在一些实施例中,可以设想框体布置在膜的第一面和第二面两者上。在这些实施例中,框体可以包括两个部分,它们分别布置在膜的不同面上。在这种情况下,膜的第一面可以被框体的第一部分包围并且第二催化剂层可以被框体的第二部分包围。在本发明的范围内,“被包围”尤其是指被完全包围。换言之,膜的第一面在第一催化剂层的主延伸方向的平面内可被框体完全环绕或围住。在第一催化剂层与框体之间有备用区域,其形成所述间隙。换言之,在该间隙中,框体的一部分和第一催化剂层的一部分都没有布置在膜上。如上所述,该间隙在第一催化剂层与框体之间可以具有恒定值。

[0015]

第一催化剂层由第一贴花层在贴花转印工艺中制成。第二催化剂层由第二贴花层在贴花转印工艺中制成。该贴花层工艺可以包括上述定位第一贴花层和第二贴花层以及将第一贴花层和第二贴花层彼此压靠的步骤。本发明的制造方法利用了以下事实:即,定位在第一和第二贴花层之间同时将它们彼此压靠的情况下膜和框体的厚度不是恒定的。膜和框体的组合在其中框体的各部分布置在膜上的膜区域具有更大的厚度。换言之,膜和框体在框体延伸的区域内具有更大的厚度。类似地,在框体未延伸的区域中,厚度等于膜的厚度。在框体延伸的区域中,厚度等于膜的厚度加上框体的厚度。因此,在框体布置在膜上的区域中,与膜的未被框体覆盖的区域相比,自动施加了更高的压力。当具有两个相应的压制表面以将第一和第二贴花层彼此压靠的压机是平的时,进一步确保了这一点。随着与框体的距离增大,在压制时施加的压力升高。换言之,在推定间隙所在的地方施加最低压力。因此,第一贴花层未附着到膜的紧挨着框体的第一面。在间隙的其中框体所在的第一侧上,当框体由适当的材料制成时,第一贴花层同样不附着。换言之,框体可以由第一贴花层不附着的材料制成。在间隙的其中推定形成第一催化剂层的第二侧上,压力足以使第一贴花层附着到膜上。因此,贴花层的附着部分形成第一催化剂层。

[0016]

在将第一贴花层和第二贴花层彼此压靠之前,定位两个贴花层。可以设想第一贴花层与框体重叠。有利地,第一贴花层具有比膜的被框体、间隙和第一催化剂层一起覆盖的区域大的尺寸。所述区域可与第一贴花层完全重叠。第二贴花层可以具有与第一贴花层相同、至少大致相同的尺寸。第二贴花层可以与第一贴花层类似地定位,但定位在膜的第二面上。例如,第二贴花层可以以其在膜平面中的投影等于第一贴花层在该平面中的投影的方式定位。

[0017]

在下一步骤中,将两个贴花层相互压靠。这在将带有定位在膜的第一面上的框体的膜定位在第一和第二贴花层之间时进行。在定位第一和第二贴花层和/或将它们彼此压靠的同时,可以将贴花层布置在相应的基板上。基板可有助于在压制和/或定位时操纵贴花

层并稳定它们。压制可通过热压机完成。例如,通过将两个压制表面彼此压靠(第一贴花层和第二贴花层以及膜和框体位于其间)来进行压制。由于压制,两个贴花层都部分地附着到膜的第一面或第二面上。贴花层的附着到膜的第一面上的部分可形成第一催化剂层。第二贴花层的附着到膜的第二面上的部分可至少基本上形成第二催化剂层。

[0018]

有时,第二贴花层的另一部分可以在膜的第二面上与膜在第一面上接触框体的区域相对地附着到膜上。这可称为附加催化剂层。附加催化剂层不影响膜组件或由膜组件构成的燃料电池的使用性能。可以在膜的第二面上恰好在膜的第一面上的间隙的相对位置处形成附加间隙。这是因为第一和第二催化剂层在膜的相应面上可以具有相同的延伸程度。

[0019]

本制造方法提供了一种制造具有框体和催化剂层以及在框体与催化剂层之间的间隙的膜组件的简单方法。第一和第二贴花层可具有比所得膜组件大得多的延伸度。第一催化剂层和框体相对于彼此的仔细对准对于提供所述间隙来说不是必需的。第一催化剂层和第二催化剂层相对于彼此的仔细对准也不是必需的。相反,所述间隙是在制造方法期间自动形成的,无需将框体和第一催化剂层相对于彼此精确或准确定位。

[0020]

根据本发明的又一开发方案,设想第二贴花层的定位以贴花层与框体在第二贴花层的平面中的投影重叠的方式进行。换言之,第二贴花层可与框体或其在第二贴花层的平面中的投影重叠。有利地,该重叠与第一贴花层相对于框体的重叠相同。特别地,第二贴花层可以在每个方向上分别与框体或其投影重叠。特别地,第二贴花层可以与框体、间隙和第一催化剂层在第二贴花层的平面中的投影重叠。由此确保第一和第二催化剂层在不同面布置在膜上但彼此直接相对。换言之,第一和第二催化剂层在膜平面中的投影可以至少大致相等。

[0021]

根据又一开发方案,压制是利用两个均与框体重叠的压制表面进行的。换言之,两个压制表面可以分别与框体、间隙以及第一或第二催化剂层重叠。由此确保施加适当的压力以形成间隙、第一和第二催化剂层。

[0022]

根据又一开发方案,设想在定位第一催化剂层和第二贴花层之前通过单独的压制程序将框体布置在膜上。可使用同一压机和/或相同的两个压制表面与将第一贴花层和第二贴花层彼此压靠一样执行单独的压制程序。特别地,单独的压制程序可以是使用热压机的热压制。单独的压制程序的优点是在进行第一和第二贴花层的定位时已经将框体固定到膜上。

[0023]

根据另一开发方案,设想在定位第一贴花层和第二贴花层之前已经将框体定位在膜上,以在后续的将第一贴花层和第二贴花层彼此压靠时固定到膜上。换言之,对将框体固定到膜上和由相应的贴花层形成第一和第二催化剂层仅设想一个压制程序。这可以使膜组件的制造更具成本效益。

[0024]

根据又一开发方案,设想改变框体的厚度以调节间隙的宽度。例如,可使用不同厚度的框体,因为它们可引起间隙的不同宽度。可用于调节间隙宽度的其它因素是压机或压延材料的顺应性。可调整所有这些参数,从而以简单方式确保间隙无催化剂。

[0025]

本发明的另一方面涉及一种用于燃料电池的膜组件,包括:

[0026]-具有第一面和第二面的膜,

[0027]-布置在所述膜的第一面上的第一催化剂层和布置在所述膜的第二面上的第二催化剂层,

[0028]-至少布置在所述膜的第一面上的框体,其中所述框体在所述催化剂层的主延伸

方向的平面中包围所述第一催化剂层,以及

[0029]-在所述第一催化剂层与所述框体之间的间隙。

[0030]

为了允许以简单且节省成本的方式制造这种膜组件,该膜组件的特征在于

[0031]-第一催化剂层由第一贴花层通过贴花转印形成,第一贴花层由与第一催化剂层相同的材料制成,第二催化剂层由第二贴花层通过贴花转印形成,第二贴花层由与第二催化剂层相同的材料制成,并且

[0032]-第一催化剂层与框体之间的间隙利用贴花转印通过将与框体重叠的第一贴花层和第二贴花层彼此压靠而形成,膜和框体定位在其间。

[0033]

作为由相应贴花层形成的结果,膜组件由于第一和第二催化剂层的不同性质而可与任何其他膜组件区分开来。与其它膜组件相比,借助于压制形成间隙也引起间隙的不同特性。特别是,第一催化剂层的面向间隙的边缘可以不同,间隙的宽度也很少是恒定的。

[0034]

已经在制造方法的范围内讨论了所得到的膜组件。第一催化剂层和第二催化剂层可由相同的材料制成。在这种情况下,第一和第二贴花层也可由相同的材料制成。第一和第二催化剂层可构造成增强燃料向电能的转化。第一和/或第二催化剂层可由导电材料制成。因此,它们也可称为电极。当膜组件是燃料电池的一部分时,电极或催化剂层可构造成将电能或电流分别传导到膜组件或燃料电池的电极。

[0035]

根据又一开发方案,设想第一催化剂层和第二催化剂层就它们的平行于膜的延伸部而言(至少大致)完全重叠。换言之,第一和第二贴花层可以具有(至少大致)相同的在膜平面中的投影。例如,第一和第二贴花层可以具有(至少大致)相同的尺寸、延伸度和平行于膜的位置。膜两面上的两个催化剂层的精确等效定位由此得以确保,且其对于膜组件或膜组件作为其一部分的燃料电池的有利运行可能是至关重要的。

[0036]

本发明的第三方面涉及一种具有上述膜组件的燃料电池。换言之,燃料电池可以包括上述膜组件。再次换言之,燃料电池可以包括使用上述制造方法制造的膜组件。

[0037]

燃料电池可包括一个或多个这样的膜组件。燃料电池可以与其他燃料电池堆叠成燃料电池堆。燃料电池堆的燃料电池可以/可以不机械连接及电连接。转化成电能的燃料可以流过燃料电池堆的所有燃料电池。由所述转化产生的废气也可通过同一排气管排出。燃料电池堆的燃料电池可以并联或串联或组合方式电连接。

[0038]

燃料电池还可包括至少部分地围绕膜组件的壳体。燃料电池可以包括一个或多个气体扩散层,用于允许燃料的融合。例如,第一气体扩散层可布置在第一催化剂层上。第一气体扩散层也可以在间隙和/或框体上延伸。换言之,第一气体扩散层可覆盖第一催化剂层、间隙和框体。第二气体扩散层可布置在第二催化剂层上。第二气体扩散层可以在膜的整个第二面上延伸。因此,它可以在膜的第二面的附加间隙和/或附加催化剂层上方延伸。

[0039]

本发明的更多优点、特征和细节从以下对优选实施例的描述以及附图中得出。之前在描述中提到的特征和特征组合以及在下面的附图描述中提到和/或仅在附图中示出的特征和特征组合不仅可以用在相应指出的组合中,而且可以用在任何其它组合中或单独使用而不脱离本发明的范围。

附图说明

[0040]

附图示出了:

[0041]

图1是具有附加气体扩散层的膜组件的一部分的截面示意图;

[0042]

图2是使用一个压制程序制造膜组件的示例性步骤;

[0043]

图3是使用两个单独的压制程序制造膜组件的方法;

[0044]

图4是用于执行具有两个压制步骤的制造方法的技术设备;和

[0045]

图5是膜组件原型的横截面示意性表示。

[0046]

在附图中,相同的元件或具有相同功能的元件由相同的附图标记表示。

具体实施方式

[0047]

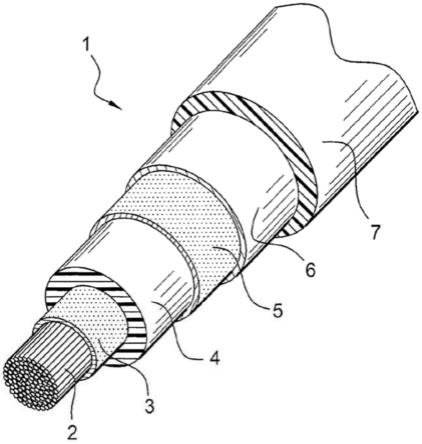

图1示出了膜组件1,其包括膜2、布置在膜2上的框体6以及也位于膜两面上的催化剂层3、4。在膜组件1的两面上涂有气体扩散层8、9。相应的气体扩散层8、9可被认为是膜组件1的一部分或者不是膜组件1的一部分。

[0048]

也可称为电解质的膜2具有第一面18和第二面19。膜2可以是可渗透的或半渗透的,以使离子和/或分子能够在第一面18与第二面19之间进行交换。第一催化剂层3布置在膜2的第一面18上。第二催化剂层4布置在膜2的第二面19上。框体6布置在膜2的第一面18上。可以将第一催化剂层3和第二催化剂层4形成为电极。换言之,催化剂层3、4可以构造成传导电流。催化剂层3、4可由不同或相同的材料制成。两个催化剂层3、4都可构造成催化从燃料向电能的转化。例如,燃料和环境空气或氧气可通过催化剂层3、4转化为能量和废气。当布置在燃料电池中时,可布置膜组件1以进行转化。燃料电池可包括一个或多个膜组件1和壳体(图中未示出)。

[0049]

第一催化剂层3内和周围的催化反应可引起框体6处的降解过程。这尤其可能在第一催化剂层3和框体6彼此直接面对时发生。换言之,降解尤其在第一催化剂层3和框体6彼此接触或至少彼此非常接近的情况下发生。降解可以是由该区域中的局部开路电压型状况引起的化学降解。当透过膜2扩散并在阴极与氧反应的氢或透过膜2扩散并在阳极处与氢反应的氧形成过氧化氢和相关自由基时,会发生开路电压型降解。当该区域中不存在催化剂层3、4时,该降解途径被切断。因此,在框体6与第一催化剂层3之间存在间隙5。在附图未示出的其它实施例中,框体6可以布置在膜2的两面18、19上。例如,框体6可以由至少两个部分组成,其中第一部分布置在第一面18上并且第二部分布置在第二面19上。框体6也可以展开膜2的匹配物并因此接触膜2的两面18、19。如果是这种情况,则上述内容对于第二催化剂层4和框体6也有效。无论如何,在第二催化剂层4与框体6在第二催化剂层4的平面中的投影之间存在附加间隙12。在当前情况下,在框体6在第二催化剂层4的平面中的投影区域中存在附加催化剂层11。

[0050]

第一气体扩散层8覆盖第一催化剂层3、间隙5和框体6。间隙5上方的假想三角形(thought triangle)区域也称为三角形区域7。换言之,第一面18上的所有布置结构被气体扩散层8完全覆盖。在没有间隙5的情况下,三角形区域将位于第一催化剂层3、第一气体扩散层8和框体6之间。第二气体扩散层9布置在第二催化剂层4和附加催化剂层11上。第二气体扩散层9还覆盖附加间隙12。类似地,间隙5被第一气体扩散层8覆盖。

[0051]

现在参照图2,示出了制造膜组件1的第一种可行性。在示例性方法的第一步骤s1.1中,将膜2、框体6、第一贴花层13和第二贴花层14相对于彼此定位。更准确地说,将第二贴花层14定位在膜2的第二面19上。将框体6定位在膜2的第一面18上。第一贴花层13也定位

在膜2的第一面18上。以第一贴花层13与框体6重叠的方式进行第一贴花层13的定位。换句话说,将框体6定位在膜2与第一贴花层13之间。因此,框体6以其第一面接触膜2的第一面18并且框体6以其第二面接触第一贴花层13。框体6的第一面和第二面可以至少彼此大致平行。两个贴花层13、14布置在各自的衬层10上。衬层10或基板使得对相应贴花13、14的操纵更容易。换言之,衬层10有利于操纵贴花层13、14。在接下来的步骤s1.2中,在压制程序20中压制贴花层13、14、膜2和框体6的整个布置结构。通过压制程序20,框体6牢固地连接到膜2。贴花层13、14的一部分也牢固地连接到膜2。特别地,第一贴花层13部分地附接到膜2的第一面18上。第一贴花层13的附接到膜2上的部分形成第一催化剂层3。特别地,第二贴花层14部分地附接到膜2的第二面19上。第二贴花层14的附接到膜2上的部分形成第二催化剂层4。这可以在步骤s1.3中看到。因此,第一贴花层13由与第一催化剂层3相同的材料制成。类似地,第二贴花层14由与第二催化剂层4相同的材料制成。如果催化剂层3、4两者均由相同的材料组成,则两个贴花层13、14可以相同。

[0052]

在步骤s1.2中,由于三角形区域7中存在框体6,与其中形成相应催化剂层3、4的区域相比施加较小的压力。当然,在框体6所在的位置也施加了相对高的压力。因为在那里第一贴花层13没有正确地连接到框体6,所以,在其中框体6和第一贴花层13彼此面对的区域,贴花层保留在衬层10上。在膜2的第二面19上,贴花层也附接到膜2上,与框体6相对。这导致形成附加催化剂层11。该附加催化剂层11对于运行不是必需的,但不会对燃料电池或膜组件1有任何伤害。由于压制程序20期间的较低压力,第一贴花层13和第二贴花层14都不会在间隙5和附加间隙12的区域中附接到膜2上。这是本制造方法的期望效果。

[0053]

在另一种可行的制造方法中,设想了与单个压制程序20相对的两个压制程序21、24。图3中示出了分步图。在第一步骤s2.1中,将框体6定位在膜2上并在第一单独压制程序21中进行压制。在第一单独压制程序21期间,将框体6附接到膜2的第一面18上。在第一压制程序21期间,可将膜2附接到衬层30或基板上。类似于贴花层13、14的衬层10,衬层30可有利于对膜2的操纵。在第一压制程序21之后,将衬层30从膜2上移除。这可以在步骤s2.2中发生。在接下来的步骤s2.3中,将两个贴花层13、14定位在膜2上。该步骤可类似于步骤s1.1来理解,因为贴花层13、14必须以相同方式相对于膜2和框体6定位。特别地,将第一贴花层13以第一贴花层13与框体6重叠的方式定位在膜2的第一面18上。特别地,将第二贴花层14定位在膜的第二面19上。有利地,将第二贴花层14以贴花层14与框体6在第二贴花层14的平面中的投影重叠的方式定位。

[0054]

在步骤s2.4中,执行第二压制程序24。通过该压制工序24,形成第一催化剂层3和第二催化剂层4。在步骤s2.5中,压力消除并移除衬层10。结果与如上文根据步骤s1.2和s1.3描述完全相同。用于相应压制程序21和24的压制表面22和23可以相同或不同。压制表面22和/或23可以是热压机的一部分或相应的热压机。因此,压制程序21和24可以是热压程序。类似地,压制程序20可以是热压程序。

[0055]

图4示出了用于执行根据图3的制造方法的设备的一个示例。压制表面22可以分别由辊25提供。类似地,压制表面23可由相应的辊26提供。下面应简要描述该设备:

[0056]

膜2及其衬层30与框体6一起进入辊25。辊25执行第一压制程序21。由于膜2根据图1向右移动的连续过程,辊25提供类似于平面压制表面22的独特效果。在两个辊25之间的第一压制程序21之后,从膜2上移除衬层30。结果是作为中间产品的带框膜16。对于通过辊26

实现的第二压制程序24,贴花层13、14分别在膜或带框膜16的相应面/侧上设置在它们相应的衬层上。因此,恰好在辊26之前,执行步骤s2.3。在辊26之间,执行步骤s2.4或第二压制程序24。当离开辊26时,移除两个衬层10。这等于步骤s2.5。结果是膜组件17的连续作用(endless role of membrane assemblies)/连续成卷。

[0057]

最后,图5示出了膜组件1的一部分的截面图。图5是使用根据图2或图3的本制造方法制造的原型的图。在图5中可以看到两个催化剂层3和4很好地彼此对齐。尺寸和/或线形(定位/对齐)的差异d1约为10μm。换言之,两个催化剂层3、4在10μm的可忽略公差内彼此相对定位。在原型中间隙5的宽度d2等于500μm。应该提到,对d1和宽度d2的给出的测量值只是示例性的。然而,这两种措施在实际示例中都被证明是有用的。

[0058]

附图标记

[0059]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

膜组件

[0060]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

膜

[0061]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一催化剂层

[0062]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二催化剂层

[0063]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

间隙

[0064]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

框体

[0065]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

三角形区域

[0066]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一扩散层

[0067]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二扩散层

[0068]

10

ꢀꢀꢀꢀꢀꢀꢀꢀ

衬层

[0069]

11

ꢀꢀꢀꢀꢀꢀꢀꢀ

附加催化剂层

[0070]

12

ꢀꢀꢀꢀꢀꢀꢀꢀ

附加间隙

[0071]

13

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一贴花层

[0072]

14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二贴花层

[0073]

16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

带框膜

[0074]

17

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

膜组件

[0075]

18

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一面

[0076]

19

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二面

[0077]

20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压制程序

[0078]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压制程序

[0079]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压制表面

[0080]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压制表面

[0081]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压制程序

[0082]

25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

辊

[0083]

26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

辊

[0084]

30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

衬层

[0085]

s1.1...s1.3 步骤

[0086]

s2.1...s2.5 步骤。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。