1.本发明涉及一种抗菌性及弯曲性优异的抗菌部件。

2.并且,本发明涉及一种成本低且抗菌性及耐久性优异的抗菌部件。

3.并且,本发明涉及一种可见光的透过率优异且抗菌性优异的透明抗菌部件。

4.本技术基于2020年3月27日在日本技术的专利申请2020-057131号、2020年6月25日在日本技术的专利申请2020-109482号及2020年7月7日在日本技术的专利申请2020-116807号,主张其优先权,并将其内容援用于此。

背景技术:

5.一般而言,医疗机关、公共设施、卫生管理严格的研究设施(例如食品、化妆品、医药品等)中所使用的桌子、椅子、架子等日常用具、或扶手、门把手等具有不特定许多人接触的可能性,因此从传染病的预防、防止病毒或细菌的扩散的观点考虑,也还期望具有抗菌性。

6.在此,作为对桌子、椅子、架子等日常用具、或扶手、门把手等各种制品的表面赋予抗菌性的物质,例如提出有专利文献1、2所示的抗菌膜(抗病毒性膜)。

7.在专利文献1中,提出有在挠性高分子膜基材的表面形成有抗菌性金属薄膜(例如铜、银、铜合金、银合金)的抗菌膜。

8.在专利文献2中,提出有在成为基材的膜上以岛状分散有由cu及pd构成的金属粒子的抗病毒性膜。

9.专利文献1:日本特开2010-247450号公报(a)

10.专利文献2:日本特开2018-134753号公报(a)

11.然而,在专利文献1、2中所公开的抗菌性膜中,作为基材,使用树脂膜,有时来自构成基材的树脂材料的水分阻碍基材与金属薄膜的密合性。因此,在弯曲抗菌性膜时,具有基材与金属薄膜剥离或在基材或金属薄膜产生裂纹的可能性。

12.本发明是以上述的情况作为背景而完成的,其目的在于提供一种抗菌性及弯曲性优异且能够稳定地使用的抗菌部件。

13.并且,在专利文献1、2中所公开的抗菌性膜中,在最外侧表面配置有金属。

14.在此,如上所述,形成于抗菌部件的表面的金属层由铜、银、钯等构成,制造成本相对较大。并且,当金属层的厚度厚时,重量会增加,为了支承该部分,需要使膜的厚度变厚,以确保刚性。因此,要求将金属层形成为较薄。

15.但是,当将最外表层的金属层成膜为较薄时,具有金属凝聚而产生变色、产生外观的不良、耐久性大幅度下降等问题。

16.本发明是以上述的情况作为背景而完成的,其目的在于提供一种成本低且抗菌性优异并且耐久性优异的抗菌部件。

17.并且,在专利文献1、2中所公开的抗菌性膜中,在最外侧表面配置有金属,因此有金属光泽,无法视觉辨认配置该抗菌性膜的各种制品的表面,有外观性下降的问题。

18.并且,当将最外表层的金属层成膜为较薄时,根据使用环境的不同,有可能金属凝聚而产生变色,从而产生外观的不良。

19.本发明是以上述的情况作为背景而完成的,其目的在于提供一种抗菌性及可见光的透过率优异,能够抑制外观不良的产生,并能够稳定地使用的透明抗菌部件。

技术实现要素:

20.为了解决该课题,本发明的一方式的抗菌部件(以下称为“本发明的抗菌部件”)的特征在于,具有:基板;基底层,成膜于该基板上;及铜层,形成于该基底层的与所述基板相反的一侧的面上并且配置于最外表层,所述铜层由铜或铜合金构成,所述基底层由金属氧化物构成,所述基板由挠性树脂材料或挠性玻璃材料构成。

21.在该结构的抗菌部件中,由于在最外表层配置有由铜或铜合金形成的铜层,因此抗菌性优异。

22.并且,当所述基板由挠性树脂材料构成时,在该基板与铜层间配设有由金属氧化物形成的基底层,因此可抑制来自构成基板的挠性树脂材料的水分向铜层侧移动,可确保基板与铜层的密合性。因此,即使在弯曲本发明的抗菌部件的情况下,也能够抑制基板与铜层的剥离或裂纹的产生,能够稳定地使用。并且,即使所述基板由挠性玻璃材料构成,也由于在该基板与铜层间配设有由金属氧化物形成的基底层,因此可确保基板与铜层的密合性。因此,即使在弯曲本发明的抗菌部件的情况下,也能够抑制基板与铜层的剥离或裂纹的产生,能够稳定地使用。

23.另外,铜层可以由铜或铜合金构成,并且可以在其表面形成有氧化膜。

24.并且,在本发明的抗菌部件中,所述铜层的厚度优选为5μm以下。

25.在该情况下,由于如上述那样抑制铜层的厚度,因此在弯曲时,能够抑制在铜层产生裂纹,并且可抑制从基底层剥离,并能够进一步提高弯曲性。

26.并且,在本发明的抗菌部件中,所述铜层的厚度可以为35nm以下。

27.在该结构的抗菌部件中,由于在最外表层配置有由铜或铜合金形成的铜层,因此抗菌性优异。并且,由于所述铜层的厚度被设为35nm以下,因此能够将制造成本抑制在比较低的水平。

28.然后,由于在基板与铜层之间形成有由金属氧化物形成的基底层,因此铜层的厚度即使为35nm以下,也能够抑制铜层的铜凝聚,能够抑制外观不良的产生,耐久性优异。

29.另外,可以由铜或铜合金形成铜层,并且可以在铜层表面形成有氧化膜。

30.并且,在本发明的抗菌部件中,所述基板可以为透明基板,所述金属氧化物可以为透过可见光的金属氧化物。

31.在该结构的透明抗菌部件中,由于在最外表层配置有由铜或铜合金形成的铜层,因此抗菌性优异。

32.并且,由于在透明基板上形成有由透过可见光的金属氧化物构成的基底层,形成于该基底层的与所述透明基板相反的一侧的面的铜层的厚度被设为35nm以下,因此可见光的透过率优异,能够视觉辨认配置该透明抗菌部件的各种制品的表面,外观性优异。

33.然后,虽然铜层的厚度较薄地形成为35nm以下,但由于在透明基板与铜层之间形成有由金属氧化物构成的基底层,因此能够抑制铜层的铜凝聚,并能够抑制外观不良的产

生,耐久性优异。

34.在此,在本发明的抗菌部件中,优选在实施100次曲率半径为6mm的弯曲试验后,不会观察到裂纹。

35.在该情况下,由于在如上述那样实施弯曲试验的情况下也不产生裂纹,因此能够对各种形状的制品的表面密合配置,能够对制品的表面赋予抗菌性。

36.而且,在本发明的抗菌部件中,所述基底层的厚度优选为500nm以下。

37.在该情况下,由于如上述那样抑制基底层的厚度,因此在弯曲时,能够抑制在基底层产生裂纹,并能够进一步提高弯曲性。

38.并且,在本发明的抗菌部件中,所述基底层的厚度优选为100nm以下。

39.在该情况下,由于由金属氧化物形成的所述基底层的厚度被限制在100nm以下,因此能够将制造成本抑制得更低。

40.并且,在本发明的透明抗菌部件中,所述基底层的厚度优选为50nm以下。

41.在该情况下,能够充分确保所述基底层的可见光的透过率,并能够充分视觉辨认配置该透明抗菌部件的各种制品的表面。

42.并且,在本发明的抗菌部件中,所述基板的厚度优选为500μm以下。

43.在该情况下,由于如上述那样抑制基板的厚度,因此可确保基板本身的弯曲性,能够进一步提高弯曲性。

44.而且,在本发明的抗菌部件中,优选构成所述基底层的所述金属氧化物包含选自in氧化物、sn氧化物、zn氧化物、nb氧化物、ti氧化物、al氧化物、ga氧化物、w氧化物、mo氧化物、si氧化物、zr氧化物、ta氧化物、y氧化物、ge氧化物、cu氧化物及ag氧化物中的任一种或两种以上。

45.在该情况下,由于所述基底层由上述的金属氧化物构成,因此可靠地抑制来自构成基板的树脂材料的水分向铜层侧移动,能够进一步提高基板与铜层的密合性,并能够进一步提高弯曲性。

46.并且,在本发明的抗菌部件中,优选所述铜层由铜合金构成,该铜合金包含合计0.1质量%以上的选自zn、sn、ni、al、si及mn中的一种或两种以上,并且cu含量被设为45质量%以上。

47.在该情况下,由于铜层的cu含量被设为45质量%以上,因此能够充分确保抗菌性。并且,由于铜层包含合计0.1质量%以上的选自zn、sn、ni、al、si及mn中的一种或两种以上,因此能够抑制铜层的变色。

48.而且,在本发明的抗菌部件中,优选在所述铜层的表层形成有cu氧化膜,该cu氧化膜中的cuo与cu2o的摩尔比率cuo/cu2o为cuo/cu2o<1。

49.在该情况下,在形成于铜层的表层的cu氧化膜中,cu2o含量多于cuo含量,能够充分确保抗菌性。

50.并且,在本发明的抗菌部件中,优选在所述基板的与所述基底层相反的一侧的面上设置有粘合层。

51.在该情况下,通过使用粘合层,能够容易地在各种制品的表面上配置抗菌部件。

52.并且,在本发明的抗菌部件中,优选所述基板由玻璃或树脂构成。

53.在该情况下,能够以低成本且比较容易地制作比较大型的抗菌部件。

54.在此,在本发明的抗菌部件中,在层叠方向上对波长550nm的光的透过率优选为5%以上。

55.在该情况下,由于在层叠方向上对波长550nm的光的透过率被设为5%以上,因此能够充分视觉辨认配置该抗菌部件的各种制品的表面,能够可靠地提高外观性。

56.根据本发明,能够提供一种抗菌性及弯曲性优异且能够稳定地使用的抗菌部件。

57.并且,根据本发明,能够提供一种成本低且抗菌性优异,并且耐久性优异的抗菌部件。

58.并且,根据本发明,能够提供一种抗菌性及可见光的透过率优异,且能够抑制外观不良的产生,并且能够稳定地使用的透明抗菌部件。

附图说明

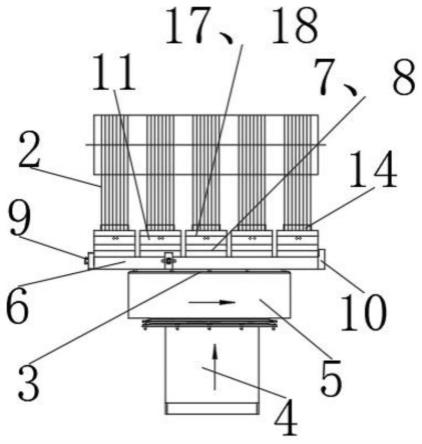

59.图1是显示本发明的实施方式的抗菌部件的一例的说明图。

60.图2a是实施例中的评价弯曲性的试验方法的说明图。

61.图2b是实施例中的评价弯曲性的试验方法的说明图。

62.图2c是实施例中的评价弯曲性的试验方法的说明图。

63.图3是显示本发明的实施方式的抗菌部件的一例的说明图。

64.图4是显示本发明的实施方式的透明抗菌部件的一例的说明图。

具体实施方式

65.[第一实施方式]

[0066]

以下,对本发明的第一实施方式的抗菌部件进行说明。

[0067]

本实施方式的抗菌部件110为例如配置于桌子、椅子、架子等日常用具、或扶手、门把手等各种制品的表面,从而对各种制品的表面赋予抗菌性的部件。

[0068]

如图1所示,本实施方式的抗菌部件110具备配设于基板111的一面(图1中的上表面)的基底层112及层叠于该基底层112的与基板111相反的一侧的面侧的铜层113。

[0069]

另外,在本实施方式中,如图1所示,在基板111的与基底层112相反的一侧的面上形成有粘合层115。

[0070]

在此,本实施方式的抗菌部件110的弯曲性优异,因此能够密合配设于各种形状的制品的表面。

[0071]

具体而言,在本实施方式的抗菌部件110中,优选在实施100次曲率半径为6mm的弯曲试验后,不会观察到裂纹。

[0072]

基板111为支承基底层112及铜层113的基板,在本实施方式中,其由弯曲性优异的挠性树脂材料构成。

[0073]

作为构成基板111的挠性树脂材料,例如可举出聚苯二甲酸乙二醇酯(pet)、聚烯烃(po)、丙烯酸、聚氯乙烯等。

[0074]

在此,在本实施方式中,为了进一步确保抗菌部件110的弯曲性,基板111的厚度优选为500μm以下,更优选为400μm以下,进一步优选为300μm以下。另一方面,为了确保基板111的刚性,基板111的厚度优选为10μm以上,更优选为25μm以上,进一步优选为50μm以上。

[0075]

基底层112由透过可见光的金属氧化物构成。基底层112作为抑制来自基板111的

气体成分及水分到达铜层113的阻挡层发挥作用,具有抑制界面的剥离现象的作用效果。并且,在基板111与铜层113之间,作为基底层112配置金属氧化物,由此铜层113(cu)与基底层112(金属氧化物)间的界面能下降,具有抑制铜层113中cu的凝聚的作用效果。

[0076]

作为构成基底层112的金属氧化物,优选包含选自in氧化物、sn氧化物、zn氧化物、nb氧化物、ti氧化物、al氧化物、ga氧化物、w氧化物、mo氧化物、si氧化物、zr氧化物、ta氧化物、y氧化物、ge氧化物、cu氧化物及ag氧化物中的任一种或两种以上。

[0077]

具体而言,可举出in-sn氧化物、al-zn氧化物、in-zn氧化物、zn-sn氧化物、zn-sn-al氧化物、ga-zn氧化物、zn-y氧化物、ga-zn-y氧化物、in-ga-zn氧化物等。

[0078]

在此,在本实施方式中,为了进一步确保抗菌部件110的弯曲性,基底层112的厚度优选为500nm以下,更优选为400nm以下,进一步优选为300nm以下。另一方面,为了进一步发挥作为阻挡层的作用效果,基底层112的厚度优选为2nm以上,更优选为5nm以上,进一步优选为10nm以上。

[0079]

铜层113由铜或铜合金构成。在此,已知铜或铜合金具有抗菌作用(包含减菌作用)。通过在许多人接触的部件中使用具有抗菌性(减菌作用)的铜合金,由此能够预防各种菌、病毒所造成的感染。

[0080]

在此,在本实施方式中,为了进一步确保抗菌部件110的弯曲性,铜层113的厚度优选为5μm以下,更优选为4μm以下,进一步优选为3μm以下。另一方面,为了充分确保抗菌性,铜层113的厚度优选为5nm以上,更优选为10nm以上,进一步优选为15nm以上。

[0081]

并且,在本实施方式中,铜层113可以由铜合金构成,该铜合金包含合计0.1质量%以上的选自zn、sn、ni、al、si及mn中的一种或两种以上,并且cu含量被设为45质量%以上。

[0082]

通过包含合计0.1质量%以上的选自zn、sn、ni、al、si及mn中的一种或两种以上,能够大幅度提高成膜时的铜层113的均匀性或耐久性等。另外,为了充分发挥该作用效果,更优选将选自zn、sn、ni、al、si及mn中的一种或两种以上的合计含量设为0.2质量%以上,进一步优选设为0.3质量%以上。

[0083]

并且,当cu含量为45质量%以上时,能够充分确保基于cu的抗菌性。另外,cu含量的下限更优选为47.5质量%以上,进一步优选为50质量%以上。

[0084]

而且,在本实施方式中,有时在铜层113的最外侧表面形成有cu氧化膜。在该铜层113的最外侧表面,cuo与cu2o的摩尔比率cuo/cu2o优选为cuo/cu2o<1。即,优选使cu2o含量多于cuo含量。通过使cu2o含量多于cuo含量,能够充分确保抗菌性。

[0085]

另外,cuo与cu2o的摩尔比率cuo/cu2o更优选小于0.9,更优选小于0.8。

[0086]

以下,对本实施方式所涉及的抗菌部件110的制造方法进行说明。

[0087]

首先,准备形成有粘合层115的基板111。

[0088]

接着,通过溅射法,在基板111的一个面(与粘合层115相反的一侧的面)上成膜基底层112。此时,优选使用与构成基底层112的氧化物对应的组成的溅射靶。例如,也可以使用由构成基底层112的金属氧化物形成的氧化物溅射靶,也可以使用构成基底层112的金属氧化物的金属溅射靶,并导入氧,从而应用反应性溅射法。另外,优选考虑溅射靶的导电性等而适当选择使用dc(直流)溅射、rf(高频)溅射、mf(中频)溅射、ac(交流)溅射等。

[0089]

接着,在所成膜的基底层112上通过溅射法成膜铜层113。此时,使用与构成铜层113的铜或铜合金对应的组成的溅射靶。此时,适当调整溅射条件,以使铜层113的厚度成为

指定的厚度。另外,在溅射时,将成膜规定时间时的膜厚,以台阶高差测定计(dektak-xt)进行测定,由此测定溅射率,并根据该值调整成膜时间而进行成膜直至成为目标膜厚。

[0090]

通过上述工序,能够制造本实施方式的抗菌部件110。

[0091]

根据采用上述结构的本实施方式的抗菌部件110,由于在最外表层配置有由铜或铜合金形成的铜层113,因此抗菌性优异。

[0092]

并且,基板111由挠性树脂材料构成,在该基板111与铜层113间配设有由金属氧化物形成的基底层112,因此可抑制来自构成基板111的挠性树脂材料的水分向铜层113侧移动,并且可确保基板111与铜层113的密合性。因此,即使在弯曲本实施方式的抗菌部件110的情况下,也能够抑制基板111与铜层113剥离,从而能够稳定地使用。

[0093]

并且,在所述基板由挠性玻璃材料构成的情况下,也由于在该基板与铜层间配设有由金属氧化物形成的基底层,因此可确保基板与铜层的密合性。因此,即使在弯曲本发明的抗菌部件的情况下,也能够抑制基板与铜层的剥离和裂纹的产生,能够稳定地使用。

[0094]

并且,在本实施方式中,当在实施100次曲率半径为6mm的弯曲试验后,不会观察到裂纹时,能够对各种形状的制品的表面密合配置,能够对制品的表面赋予抗菌性。

[0095]

而且,在本实施方式中,当铜层113的厚度为5μm以下或基底层112的厚度为500nm以下或基板111的厚度为500μm以下时,能够进一步提高抗菌部件110的弯曲性。

[0096]

而且,在本实施方式中,当铜层113由铜合金构成,且该铜合金包含合计0.1质量%以上的选自zn、sn、ni、al、si及mn中的一种或两种以上并且cu含量被设为45质量%以上时,能够充分确保抗菌性,并且能够提高铜层113的耐久性,并能够抑制变色的产生。

[0097]

并且,在本实施方式中,当在铜层113的表层形成有cu氧化膜,并且该cu氧化膜中的cuo与cu2o的摩尔比率cuo/cu2o为cuo/cu2o<1时,cu2o含量多于cuo含量,能够充分确保抗菌性。

[0098]

而且,在本实施方式中,当在基板111的与基底层相反的一侧的面上设置有粘合层115时,能够使用粘合层115容易地在各种制品的表面上配置抗菌部件110。

[0099]

以上,虽然对本发明的实施方式进行了说明,但本发明并不限定于此,在不脱离本发明的技术思想的范围内,能够适当进行变更。

[0100]

例如,在本实施方式中,以形成有粘合层为例进行了说明,但也可以不形成粘合层。

[0101]

并且,构成铜层的铜或铜合金并不限定于记载于实施方式的铜或铜合金,能够使用各种铜合金。例如,也可以为以cu及zn为主要成分的黄铜中添加有sn、ni、al、pb、mn、si、p等的铜合金。在这种情况下,也优选将cu含量设为45质量%以上。

[0102]

[第二实施方式]

[0103]

以下,对本发明的第二实施方式的抗菌部件进行说明。

[0104]

本实施方式的抗菌部件为例如配置于桌子、椅子、架子等日常用具、或扶手、门把手等各种制品的表面,从而对各种制品的表面赋予抗菌性的部件。

[0105]

如图3所示,本实施方式的抗菌部件210具备配设于基板211的一面(图3中的上表面)的基底层212及层叠于该基底层212的与基板211相反的一侧的面侧的铜层213。

[0106]

另外,在本实施方式中,如图3所示,在基板211的与基底层212相反的一侧的面上形成有粘合层215。

[0107]

基板211为支承基底层212及铜层213的基板。在本实施方式中,优选由玻璃材料或树脂材料等构成。

[0108]

在此,作为构成基板211的树脂材料,例如可举出聚苯二甲酸乙二醇酯(pet)、聚烯烃(po)、丙烯酸、聚氯乙烯等。当使用由这些树脂材料形成的基板211时,能够弯曲抗菌部件210。尤其,当将由树脂材料形成的基板211的厚度设为300μm以下时,能够进一步确保弯曲性。

[0109]

并且,在由玻璃材料构成基板211的情况下,也能够通过将厚度设为200μm以下来获得弯曲性。

[0110]

基底层212由金属氧化物构成。在基板211与铜层213之间,作为基底层212配置有金属氧化物,由此铜层213(cu)与基底层212(金属氧化物)间的界面能下降,具有抑制铜层213中cu的凝聚的作用效果。并且,基底层212作为抑制来自基板211的气体成分和水分到达铜层213的阻挡层发挥作用,具有抑制界面的剥离现象的作用效果。

[0111]

在此,作为构成基底层212的金属氧化物,优选包含选自in氧化物、sn氧化物、zn氧化物、nb氧化物、ti氧化物、al氧化物、ga氧化物、w氧化物、mo氧化物、si氧化物、zr氧化物、ta氧化物、y氧化物、ge氧化物、cu氧化物及ag氧化物中的任一种或两种以上。

[0112]

具体而言,可举出in-sn氧化物、al-zn氧化物、in-zn氧化物、zn-sn氧化物、zn-sn-al氧化物、ga-zn氧化物、zn-y氧化物、ga-zn-y氧化物、in-ga-zn氧化物等。

[0113]

并且,为了实现制造成本的削减,优选将基底层212的厚度的上限设为100nm以下,更优选设为50nm以下。

[0114]

另一方面,为了充分发挥作为基底层212的作用效果,优选将基底层212的厚度的下限设为5nm以上,更优选设为8nm以上,更优选设为10nm以上。

[0115]

铜层213由铜或铜合金构成。在此,已知铜或铜合金具有抗菌作用(包含减菌作用)。通过在不特定许多人接触的部件中使用具有抗菌性(减菌作用)的铜合金,由此能够预防各种菌、病毒所造成的感染。

[0116]

在此,如果铜层213的厚度超过30nm而较厚,则不会进一步提高抗菌性,除增加制造成本之外,还增加重量。因此,在本实施方式中,将铜层213的厚度的上限设为30nm以下。另外,优选将铜层213的厚度的上限设为27nm以下,更优选设为25nm以下。

[0117]

另一方面,如果铜层213的厚度过薄,则铜层213的体积中的表面的比例相对较高,在能量上变得不稳定,铜容易凝聚,从而有耐久性下降的可能性。因此,铜层213的厚度的下限优选设为2nm以上,更优选设为5nm以上,进一步优选设为10nm以上。

[0118]

并且,在本实施方式中,铜层213可以由铜合金构成,该铜合金包含合计0.1质量%以上的选自zn、sn、ni、al、si及mn中的一种或两种以上,并且cu含量被设为45质量%以上。

[0119]

通过包含合计0.1质量%以上的选自zn、sn、ni、al、si及mn中的一种或两种以上,能够大幅度提高成膜时的铜层213的均匀性或耐久性等。另外,为了充分发挥该作用效果,更优选将选自zn、sn、ni、al、si及mn中的一种或两种以上的合计含量设为0.2质量%以上,进一步优选设为0.3质量%以上。

[0120]

并且,当cu含量为45质量%以上时,能够充分确保基于cu的抗菌性。另外,cu含量的下限更优选为47.5质量%以上,进一步优选为50质量%以上。

[0121]

而且,在本实施方式中,有时在铜层213的最外侧表面形成有cu氧化膜。在该铜层

213的最外侧表面,cuo与cu2o的摩尔比率cuo/cu2o优选为cuo/cu2o<1。即,优选使cu2o含量多于cuo含量。通过使cu2o含量多于cuo含量,能够充分确保抗菌性。

[0122]

另外,cuo与cu2o的摩尔比率cuo/cu2o更优选小于0.9,更优选小于0.8。

[0123]

以下,对本实施方式所涉及的抗菌部件210的制造方法进行说明。

[0124]

首先,准备形成有粘合层215的基板211。

[0125]

接着,通过溅射法,在基板211的一个面(与粘合层215相反的一侧的面)上成膜基底层212。此时,优选使用与构成基底层212的氧化物对应的组成的溅射靶。例如,可以使用由构成基底层212的金属氧化物形成的氧化物溅射靶,也可以使用构成基底层212的金属氧化物的金属溅射靶,并导入氧,从而应用反应性溅射法。另外,优选考虑溅射靶的导电性等而适当选择使用dc(直流)溅射、rf(高频)溅射、mf(中频)溅射、ac(交流)溅射等。

[0126]

接着,在所成膜的基底层212上通过溅射法成膜铜层213。此时,使用与构成铜层213的cu或cu合金对应的组成的溅射靶。此时,以使铜层213的厚度成为指定的厚度的方式,适当调整溅射条件。另外,在溅射时,将成膜规定时间时的膜厚,以台阶高差测定计(dektak-xt)进行测定,由此测定溅射率,并根据该值调整成膜时间而进行成膜直至成为目标膜厚。

[0127]

通过上述工序,能够制造本实施方式的抗菌部件210。

[0128]

根据采用上述结构的本实施方式的抗菌部件210,由于在最外表层配置有由铜或铜合金形成的铜层213,因此抗菌性优异。

[0129]

并且,由于铜层213的厚度被设为30nm以下,因此能够将制造成本抑制在比较低的水平。

[0130]

然后,虽然铜层213的厚度较薄地形成为30nm以下,但由于在基板211与铜层213之间形成有由金属氧化物构成的基底层212,因此能够抑制铜层213中的铜凝聚,并能够抑制外观不良的产生,耐久性优异。

[0131]

在本实施方式中,当将基底层212的厚度设为100nm以下时,能够将制造成本抑制为更低。

[0132]

而且,在本实施方式中,当构成基底层212的金属氧化物包含选自in氧化物、sn氧化物、zn氧化物、nb氧化物、ti氧化物、al氧化物、ga氧化物、w氧化物、mo氧化物、si氧化物、zr氧化物、ta氧化物、y氧化物、ge氧化物、cu氧化物及ag氧化物中的任一种或两种以上时,能够进一步抑制铜层213中的铜的凝聚,能够进一步抑制外观不良的产生,能够进一步提高耐久性。

[0133]

并且,在本实施方式中,当铜层213由包含合计0.1质量%以上的选自zn、sn、ni、al、si及mn中的一种或两种以上并且cu含量被设为45质量%以上的铜合金构成时,能够充分确保抗菌性,并且能够进一步提高铜层213的耐久性,并能够抑制变色的产生。

[0134]

而且,在本实施方式中,当由玻璃或树脂构成基板211时,能够以低成本且比较容易地制作比较大型的抗菌部件210。

[0135]

并且,在本实施方式中,当在铜层213的表层形成有cu氧化膜,并且该cu氧化膜中的cuo与cu2o的摩尔比率cuo/cu2o为cuo/cu2o<1时,cu2o含量多于cuo含量,能够充分确保抗菌性。

[0136]

而且,在本实施方式中,当在基板211的与基底层相反的一侧的面上设置有粘合层

215时,能够使用粘合层215容易地在各种制品的表面上配置抗菌部件210。

[0137]

以上,虽然对本发明的实施方式进行了说明,但本发明并不限定于此,在不脱离本发明的技术思想的范围内,能够适当进行变更。

[0138]

例如,在本实施方式中,以形成有粘合层为例进行了说明,但也可以不形成粘合层。

[0139]

并且,构成铜层的铜或铜合金并不限定于记载于实施方式的铜或铜合金,能够使用各种铜合金。例如,也可以为以cu及zn为主要成分的黄铜中添加有sn、ni、al、pb、mn、si、p等的铜合金。在这种情况下,也优选将cu含量设为45质量%以上。

[0140]

[第三实施方式]

[0141]

以下,对本发明的第三实施方式的透明抗菌部件进行说明。

[0142]

本实施方式的透明抗菌部件为例如配置于桌子、椅子、架子等日常用具、或扶手、门把手等各种制品的表面,从而对各种制品的表面赋予抗菌性的部件。

[0143]

如图4所示,本实施方式的透明抗菌部件310具备配设于透明基板311的一面(图4中的上表面)的基底层312及层叠于该基底层312的与透明基板311相反的一侧的面侧的铜层313。

[0144]

另外,在本实施方式中,如图4所示,在透明基板311的与基底层312相反的一侧的面上形成有粘合层315。

[0145]

透明基板311优选由玻璃材料或树脂材料等可见光的透过率高的材料构成。

[0146]

在此,作为构成透明基板311的树脂材料,例如可举出聚苯二甲酸乙二醇酯(pet)、聚烯烃(po)、丙烯酸、聚氯乙烯等。当使用由这些树脂材料形成的透明基板311时,能够弯曲透明基板311。尤其,当将由树脂材料形成的透明基板311的厚度设为300μm以下时,能够进一步确保弯曲性。

[0147]

并且,在由玻璃材料构成透明基板311的情况下,也能够通过将厚度设为200μm以下来获得弯曲性。

[0148]

另外,透明基板311的厚度的下限虽然没有特别的限制,但从确保刚性的观点考虑,优选设为10μm以上,更优选设为20μm以上。

[0149]

基底层312由透过可见光的金属氧化物构成。在透明基板311与铜层313之间,作为基底层312配置有金属氧化物,由此铜层313(cu)与基底层312(金属氧化物)间的界面能下降,具有抑制铜层313中的cu的凝聚的作用效果。并且,基底层312作为抑制来自透明基板311的气体成分和水分到达铜层313的阻挡层发挥作用,具有抑制界面的剥离现象的作用效果。

[0150]

在此,作为构成基底层312的金属氧化物,优选包含选自in氧化物、sn氧化物、zn氧化物、nb氧化物、ti氧化物、al氧化物、ga氧化物、w氧化物、mo氧化物、si氧化物、zr氧化物、ta氧化物、y氧化物、ge氧化物、cu氧化物及ag氧化物中的任一种或两种以上。

[0151]

具体而言,可举出in-sn氧化物、al-zn氧化物、in-zn氧化物、zn-sn氧化物、zn-sn-al氧化物、ga-zn氧化物、zn-y氧化物、ga-zn-y氧化物、in-ga-zn氧化物等。

[0152]

这些金属氧化物的可见光的透过率优异。

[0153]

并且,在基底层312中,为了充分确保可见光的透过率,优选将基底层312的厚度的上限设为100nm以下,更优选设为50nm以下。

[0154]

另一方面,为了充分发挥作为基底层312的作用效果,优选将基底层312的厚度的下限设为3nm以上,更优选设为4nm以上,更优选设为5nm以上。

[0155]

铜层313由铜或铜合金构成。在此,已知铜或铜合金具有抗菌作用(包含减菌作用)。通过在不特定许多人接触的部件中使用具有抗菌性(减菌作用)的铜合金,由此能够预防各种菌、病毒所造成的感染。

[0156]

在此,在本实施方式中,将铜层313的厚度的上限设为35nm以下。由此,能够确保铜层313中的可见光的透过率。另外,为了进一步确保铜层313中的可见光的透过率,优选将铜层313的厚度的上限设为30nm以下,更优选设为25nm以下。

[0157]

另一方面,如果铜层313的厚度过薄,则铜层313的体积中的表面的比例相对较高,在能量上变得不稳定,铜容易凝聚,从而有耐久性下降的可能性。因此,铜层313的厚度的下限优选设为2nm以上,更优选设为3nm以上,进一步优选设为4nm以上。

[0158]

并且,在本实施方式中,铜层313可以由铜合金构成,该铜合金包含合计0.1质量%以上的选自zn、sn、ni、al、si及mn中的一种或两种以上,并且cu含量被设为45质量%以上。

[0159]

通过包含合计0.1质量%以上的选自zn、sn、ni、al、si及mn中的一种或两种以上,能够大幅度提高成膜时的铜层313的均匀性或耐久性等。另外,为了充分发挥该作用效果,更优选将选自zn、sn、ni、al、si及mn中的一种或两种以上的合计含量设为0.2质量%以上,进一步优选设为0.3质量%以上。

[0160]

并且,当cu含量为45质量%以上时,能够充分确保基于cu的抗菌性。另外,cu含量的下限更优选为47.5质量%以上,进一步优选为50质量%以上。

[0161]

而且,在本实施方式中,有时在铜层313的最外侧表面形成cu氧化膜。在该铜层313的最外侧表面,cuo与cu2o的摩尔比率cuo/cu2o优选为cuo/cu2o<1。即,优选使cu2o含量多于cuo含量。通过使cu2o含量多于cuo含量,能够充分确保抗菌性。

[0162]

另外,cuo与cu2o的摩尔比率cuo/cu2o更优选小于0.9,更优选小于0.8。

[0163]

然后,在本实施方式的透明抗菌部件310中,在层叠方向上对波长550nm的光的透过率优选为5%以上。

[0164]

另外,在本实施方式的透明抗菌部件310中,在层叠方向上对波长550nm的光的透过率优选为7%以上,更优选为10%以上。

[0165]

以下,对本实施方式所涉及的透明抗菌部件310的制造方法进行说明。

[0166]

首先,准备形成有粘合层315的透明基板311。

[0167]

接着,通过溅射法,在透明基板311的一个面(与粘合层315相反的一侧的面)上成膜基底层312。此时,优选使用与构成基底层312的氧化物对应的组成的溅射靶。例如,可以使用由构成基底层312的金属氧化物形成的氧化物溅射靶,也可以使用构成基底层312的金属氧化物的金属溅射靶,并导入氧,从而应用反应性溅射法。另外,优选考虑溅射靶的导电性等而适当选择使用dc(直流)溅射、rf(高频)溅射、mf(中频)溅射、ac(交流)溅射等。

[0168]

接着,在所成膜的基底层312上通过溅射法成膜铜层313。此时,使用与构成铜层313的cu或cu合金对应的组成的溅射靶。此时,以使铜层313的厚度成为指定的厚度的方式,适当调整溅射条件。另外,在溅射时,将成膜规定时间时的膜厚,以台阶高差测定计(dektak-xt)进行测定,由此测定溅射率,并根据该值调整成膜时间而进行成膜直至成为目标膜厚。

[0169]

通过上述工序,能够制造本实施方式的透明抗菌部件310。

[0170]

根据采用上述结构的本实施方式的透明抗菌部件310,由于在最外表层配置有由铜或铜合金形成的铜层313,因此抗菌性优异。

[0171]

并且,在透明基板311上形成由透过可见光的金属氧化物构成的基底层312,铜层313的厚度被设为35nm以下,因此可见光的透过率优异,能够视觉辨认配置该透明抗菌部件310的各种制品的表面,外观性优异。

[0172]

然后,虽然铜层313的厚度较薄地形成为35nm以下,但由于在透明基板311与铜层313之间形成有由金属氧化物构成的基底层312,因此能够抑制铜层313中的铜凝聚,并能够抑制外观不良的产生。

[0173]

在本实施方式中,当在层叠方向上对波长550nm的光的透过率为5%以上时,因此能够充分视觉辨认配置该透明抗菌部件310的各种制品的表面,能够可靠地提高外观性。

[0174]

而且,在本实施方式中,当构成基底层312的金属氧化物包含选自in氧化物、sn氧化物、zn氧化物、nb氧化物、ti氧化物、al氧化物、ga氧化物、w氧化物、mo氧化物、si氧化物、zr氧化物、ta氧化物、y氧化物、ge氧化物、cu氧化物及ag氧化物中的任一种或两种以上时,可充分确保基底层312的可见光的透过率,能够充分视觉辨认配置该透明抗菌部件310的各种制品的表面。

[0175]

并且,在本实施方式中,当将基底层312的厚度设为50nm以下时,能够充分确保基底层312的可见光的透过率,能够充分视觉辨认配置该透明抗菌部件310的各种制品的表面。

[0176]

而且,在本实施方式中,当铜层313由铜合金构成,且该铜合金包含合计0.1质量%以上的选自zn、sn、ni、al、si及mn中的一种或两种以上并且cu含量被设为45质量%以上时,能够充分确保抗菌性,并且能够提高铜层313的耐久性,并能够抑制变色的产生。

[0177]

并且,在本实施方式中,当在铜层313的表层形成有cu氧化膜,并且该cu氧化膜中的cuo与cu2o的摩尔比率cuo/cu2o为cuo/cu2o<1时,cu2o含量多于cuo含量,能够充分确保抗菌性。

[0178]

而且,在本实施方式中,当在透明基板311的与基底层相反的一侧的面上设置有粘合层315时,能够使用粘合层315容易地在各种制品的表面上配置抗菌部件310。

[0179]

以上,虽然对本发明的实施方式进行了说明,但本发明并不限定于此,在不脱离本发明的技术思想的范围内,能够适当进行变更。

[0180]

例如,在本实施方式中,以形成有粘合层为例进行了说明,但也可以不形成粘合层。

[0181]

并且,构成铜层的铜或铜合金并不限定于记载于实施方式的铜或铜合金,能够使用各种铜合金。例如,也可以为以cu及zn为主要成分的黄铜中添加有sn、ni、al、pb、mn、si、p等的铜合金。在这种情况下,也优选将cu含量设为45质量%以上。

[0182]

实施例

[0183]

[第一实施例]

[0184]

以下,对为了确认本发明的效果所进行的确认实验结果进行说明。

[0185]

通过以下所示的顺序制造成膜铜层时所使用的溅射靶。

[0186]

首先,以成为规定的组成的方式秤量纯度99.9质量%以上的cu原料及纯度99质

量%以上的金属原料作为原料。接着,在熔炼炉中,将cu原料在高真空或惰性气体气氛中熔炼,在所得到的熔液中添加规定含量的金属原料。之后,在真空或惰性气体气氛中熔炼,制作熔炼铸造钢锭。将所得到的铸锭冷轧之后,在大气中,例如施加以600℃保持2小时的热处理,接着通过机械加工,制作成具有直径152.4mm且厚度6mm的尺寸的圆板状,制作形成铜层的溅射靶。

[0187]

对成膜基底层时所使用的溅射靶,使用从高纯度化学股份有限公司(株式会社高純度化学)所购入的记载于表1及表2中的溅射靶。

[0188]

将这些溅射靶焊接于无氧铜制的背板后,将此安装于直流磁控溅射装置,利用真空排气装置,将直流磁控溅射装置内排气至5

×

10-5

pa以下之后,导入ar气体,在与靶平行配置的已清洗的表1及表2所示的基板和上述靶之间产生等离子体,从而形成基底层及铜层。以下示出基底层的成膜条件及铜层的成膜条件。

[0189]

<基底层的成膜条件>

[0190]

使用气体:ar 2体积%氧

[0191]

气压:0.67pa

[0192]

溅射功率:直流300w

[0193]

靶/基板间距离:70mm

[0194]

<铜层的成膜条件>

[0195]

极限真空度:5

×

10-5

pa以下

[0196]

使用气体:ar

[0197]

气压:0.67pa

[0198]

溅射功率:直流200w

[0199]

靶/基板间距离:70mm

[0200]

对如上述那样所得到的抗菌部件,评价以下项目。

[0201]

(形成铜层的溅射靶的成分组成)

[0202]

从形成铜层的溅射靶采集分析用样品,通过icp发射光谱分析法测定成分。另外,确认了形成铜层的溅射靶与所成膜的铜层的组成一致。

[0203]

另外,作为表中的“其他”组成,能够使用pb、mg、zr、te、cr、fe、co、p等。

[0204]

(膜厚测定)

[0205]

利用透射电子显微镜(tem)观察基底层及铜层的截面来确认基底层及铜层的厚度,确认到以与目标值同样的厚度成膜。在用于tem观察的试样的制作中,例如能够使用截面抛光机(cp)或聚焦离子束(fib)。

[0206]

(弯曲性)

[0207]

对于抗菌部件,在温度30℃、相对湿度90%的环境下,保持24小时后,以曲率半径为6mm,凹凸交替地各进行100次弯曲试验,在试验后观察抗菌部件,确认剥离及内部有无剥离(裂纹)。

[0208]

具体而言,如图2a所示,将抗菌部件110夹在立设在弯曲试验用夹具120的座部120b上的一对夹持体120a之间,如图2b及图2c所示,将左一次、右一次的弯曲各进行100次。另外,一对夹持体120a的顶端分别形成为曲率半径为6mm的截面圆弧形状。即,以抗菌部件110位于夹持体120a的曲率半径为6mm的顶端的方式安装,来进行试验。

[0209]

对于裂纹的有无,进行五次试验,从基板侧观察到五次均产生裂纹的情况为“c”,观察到一次~四次产生裂纹的情况为“b”,一次也没有观察到裂纹的情况为“a”。

[0210]

(抗菌活性评价)

[0211]

关于抗菌活性,评价形成于表面的溅射靶的铜及铜合金的抗菌活性,作为其特性。

[0212]

将使用于溅射的靶的表面以砂纸#1000进行研磨,使新生面露出之后,调整表面氧化状态,来作为样品。参比材料使用不含铜成分的不锈钢板。之后,遵照jis z 2801,在各试验片的表面接种规定的金黄色葡萄球菌,定量30分钟后的活菌数(cfu)。以n=3实施,使用定量的活菌数,求出从以下式所得到的菌的减少率,当菌的减少率超过2时评价为“a”,当菌的减少率超过0且2以下时评价为“b”,当菌的减少率为0以下时评价为“c”。

[0213]

菌的减少率=-log(两个小时后的试验片的活菌数(cfu)/初始接种菌数(cfu))

[0214]

(表面的氧化物的存在形态)

[0215]

准备与溅射靶同等的样品,在氧化还原气氛中进行热处理,如表3那样改变存在于表面的氧化物的形态。由此,改变表面氧化物的cuo与cu2o的比率,测定其抗菌活性。通过xps(x射线光电子能谱)分析测定表面氧化物的状态。

[0216]

[表1]

[0217][0218]

[表2]

[0219][0220]

[表3]

[0221][0222]

在未形成基底层而在基板(pet树脂基板)上直接成膜厚度1000nm的铜层的比较例a1中,弯曲性为“c”。可推测是因为:来自基板的水分向铜层侧移动,从而使基板与铜层的密合性下降。

[0223]

与此相对地,在由挠性树脂材料形成的基板与铜层之间形成有由金属氧化物形成的基底层的本发明例a1-a30中,弯曲性为“a~b”。并且,在表1及表2所示的组成的铜层中,菌的减少率都超过2,被评价为“a”。

[0224]

而且,如表3所示,在形成于铜层的表层的cu氧化膜中的cuo与cu2o的摩尔比率cuo/cu2o小于1的本发明例a28中,相较于cu氧化膜中的cuo与cu2o的摩尔比率cuo/cu2o为1以上的本发明例a31,确认到抗菌性提高。

[0225]

由以上内容确认到,根据本发明例,能够提供一种抗菌性及弯曲性优异,能够稳定地使用的抗菌部件。

[0226]

[第二实施例]

[0227]

以下,对为了确认本发明的效果所进行的确认实验结果进行说明。

[0228]

通过以下所示的顺序制造成膜铜层时所使用的溅射靶。

[0229]

首先,以成为规定的组成的方式秤量纯度99.9质量%以上的cu原料及纯度99质量%以上的金属原料作为原料。接着,在熔炼炉中,将cu原料在高真空或惰性气体气氛中熔炼,在所得到的熔液中添加规定含量的金属原料。之后,在真空或惰性气体气氛中熔炼,制作熔炼铸造锭。将所得到的铸锭冷轧之后,在大气中,例如实施以600℃保持两个小时的热处理,接着进行机械加工,制作成具有直径152.4mm且厚度6mm的尺寸的圆板状,制作形成铜层的溅射靶。

[0230]

对成膜基底层时所使用的溅射靶,使用从高纯度化学股份有限公司所购入的记载于表4及表5中的溅射靶。

[0231]

将这些溅射靶焊接于无氧铜制的背板后,将此安装于直流磁控溅射装置,利用真空排气装置,将直流磁控溅射装置内排气至5

×

10-5

pa以下之后,导入ar气体,在与靶平行配置的已清洗的表4及表5所示的基板和上述靶之间产生等离子体,从而形成基底层及铜层。以下示出基底层的成膜条件及铜层的成膜条件。

[0232]

<基底层的成膜条件>

[0233]

使用气体:ar 2体积%氧

[0234]

气压:0.67pa

[0235]

溅射功率:直流300w

[0236]

靶/基板间距离:70mm

[0237]

<铜层的成膜条件>

[0238]

极限真空度:5

×

10-5

pa以下

[0239]

使用气体:ar

[0240]

气压:0.67pa

[0241]

溅射功率:直流200w

[0242]

靶/基板间距离:70mm

[0243]

对如上述那样所得到的抗菌部件,评价以下项目。

[0244]

(形成铜层的溅射靶的成分组成)

[0245]

从形成铜层的溅射靶采集分析用样品,通过icp发射光谱分析法测定成分。另外,确认了形成铜层的溅射靶与所成膜的铜层的组成一致。

[0246]

另外,作为表中的“其他”组成,能够使用pb、mg、zr、te、cr、fe、co、p等。

[0247]

(膜厚测定)

[0248]

利用透射电子显微镜(tem)观察基底层及铜层的截面来确认基底层及铜层的厚度,确认到以与目标值同样的厚度成膜。在用于tem观察的试样的制作中,例如能够使用截面抛光机(cp)或聚焦离子束(fib)。

[0249]

(耐久性试验)

[0250]

对于抗菌部件,作为恒温恒湿试验,在温度60℃、湿度90%的环境下保持250小时,对试验后的表面的外观上的色调变化进行确认。对于色调变化,用肉眼进行判定。当40mm

×

40mm大小的样品中的变色部遍及整个面时评价为“d”,当变色部为一半以下时评价为“b”,当未发现变色部时评价为“a”。

[0251]

(抗菌活性评价)

[0252]

关于抗菌活性,评价形成于表面的溅射靶的铜及铜合金的抗菌活性,作为其特性。

[0253]

将使用于溅射的靶的表面以砂纸#1000进行研磨,使新生面露出之后,调整表面氧化状态,来作为样品。之后,遵照jis z 2801,在各试验片的表面接种规定的金黄色葡萄球菌,定量两个小时后的活菌数(cfu)。以n=3实施,使用定量的活菌数,求出从以下式所得到的菌的减少率,当菌的减少率超过2时评价为“a”,当菌的减少率超过0且2以下时评价为“b”,当菌的减少率为0以下时评价为“c”。

[0254]

菌的减少率=-log(两个小时后的试验片的活菌数(cfu)/初始接种菌数(cfu))

[0255]

(表面的氧化物的存在形态)

[0256]

准备与溅射靶同等的样品,在氧化还原气氛中进行热处理,如表6那样改变存在于表面的氧化物的形态。由此,改变表面氧化物的cuo与cu2o的比率,测定其抗菌活性。通过xps分析测定表面氧化物的状态。

[0257]

[表4]

[0258][0259]

[表5]

[0260][0261]

[表6]

[0262][0263]

在未形成基底层而在基板(玻璃基板)上直接成膜厚度10nm的铜层的比较例b1中,耐久性为“d”。可推测是因为:未能抑制铜层的凝聚的产生。

[0264]

与此相对地,在基板与铜层之间形成由金属氧化物形成的基底层且将铜层的厚度设为30nm以下的本发明例b1-b30中,耐久性优异。

[0265]

并且,在表中所示的组成的铜层中,菌的减少率均超过2,均被评价为“a”。

[0266]

而且,如表6所示,在形成于铜层的表层的cu氧化膜中的cuo与cu2o的摩尔比率cuo/cu2o小于1的本发明例b28中,相较于cu氧化膜中的cuo与cu2o的摩尔比率cuo/cu2o为1以上的本发明例b31,确认到抗菌性的提高。

[0267]

由以上内容确认到,根据本发明例,能够提供一种成本低且抗菌性优异,并且耐久性优异的抗菌部件。

[0268]

[第三实施例]

[0269]

以下,对为了确认本发明的效果所进行的确认实验结果进行说明。

[0270]

通过以下所示的顺序制造成膜铜层时所使用的溅射靶。

[0271]

首先,以成为规定的组成的方式秤量纯度99.9质量%以上的cu原料及纯度99质

量%以上的金属原料作为原料。接着,在熔炼炉中,将cu原料在高真空或惰性气体气氛中熔炼,在所得到的熔液中添加规定含量的金属原料。之后,在真空或惰性气体气氛中熔炼,制作熔炼铸造锭。将所得到的铸锭冷轧之后,在大气中,例如实施以600℃保持两个小时的热处理,接着通过机械加工,制作成具有直径152.4mm且厚度6mm的尺寸的圆板状,制作形成铜层的溅射靶。

[0272]

对成膜基底层时所使用的溅射靶,使用从高纯度化学股份有限公司所购入的记载于表7及表8中的溅射靶。

[0273]

将这些溅射靶焊接于无氧铜制的背板后,将此安装于直流磁控溅射装置,利用真空排气装置,将直流磁控溅射装置内排气至5

×

10-5

pa以下之后,导入ar气体,在与靶平行配置的已清洗的表7及表8所示的透明基板和上述靶之间产生等离子体,从而形成基底层及铜层。以下示出基底层的成膜条件及铜层的成膜条件。

[0274]

<基底层的成膜条件>

[0275]

使用气体:ar 2体积%氧

[0276]

气压:0.67pa

[0277]

溅射功率:直流300w

[0278]

靶/基板间距离:70mm

[0279]

<铜层的成膜条件>

[0280]

极限真空度:5

×

10-5

pa以下

[0281]

使用气体:ar

[0282]

气压:0.67pa

[0283]

溅射功率:直流200w

[0284]

靶/基板间距离:70mm

[0285]

对如上述那样所得到的透明抗菌部件,评价以下项目。

[0286]

(形成铜层的溅射靶的成分组成)

[0287]

从形成铜层的溅射靶采集分析用样品,通过icp发射光谱分析法测定成分。另外,确认了形成铜层的溅射靶与所成膜的铜层的组成一致。

[0288]

另外,作为表中的“其他”组成,能够使用pb、mg、zr、te、cr、fe、co等。

[0289]

(膜厚测定)

[0290]

利用透射电子显微镜(tem)观察基底层及铜层的截面来确认基底层及铜层的厚度,确认到以与目标值同样的厚度成膜。在用于tem观察的试样的制作中,例如能够使用截面抛光机(cp)或聚焦离子束(fib)。

[0291]

(透过率)

[0292]

将透明抗菌部件的层叠方向的透过率,使用分光光度计(日立高新技术股份有限公司(株式会社日立

ハイテクノロジーズ

)制的u-4100)进行测定。在表中记载从波长530nm至550nm的透过率的平均值。另外,在测定时,以玻璃基板作为测定基线进行测定,因此表中记载的值为将玻璃基板的透过率作为100时的相对透过率。

[0293]

(耐久性试验)

[0294]

对于透明抗菌部件,作为恒温恒湿试验,在温度60℃、湿度90%的环境下保持250小时,对试验后的表面的外观上的色调变化进行确认。对于色调变化,用肉眼进行判定。当

40mm

×

40mm大小的样品中的变色部遍及整个面时评价为“d”,当变色部为一半以上时评价为“c”,当变色部为一半以下时评价为“b”,当未发现变色部时评价为“a”。

[0295]

(抗菌活性评价)

[0296]

关于抗菌活性,评价形成于表面的溅射靶的铜及铜合金的抗菌活性,作为其特性。

[0297]

将使用于溅射的靶的表面以砂纸#1000进行研磨,使新生面露出,来作为样品。之后,遵照jis z 2801,在各试验片的表面接种规定的金黄色葡萄球菌,定量两个小时后的活菌数(cfu)。以n=3实施,使用定量的活菌数,求出从以下式所得到的菌的减少率,当菌的减少率超过2时评价为“a”,当菌的减少率不超过2时评价为“c”。

[0298]

菌的减少率=-log(两个小时后的试验片的活菌数(cfu)/初始接种菌数(cfu))

[0299]

[表7]

[0300][0301]

[表8]

[0302][0303]

在未形成基底层而在透明基板(玻璃基板)上直接成膜厚度10nm的铜层的比较例c1中,耐久性为“d”。可推测是因为:未能抑制铜层的凝聚的产生。

[0304]

在透明基板(pet基板)与铜层之间形成由金属氧化物形成的基底层,并以100nm厚度成膜铜层的比较例c2中,透过率为0%。可推测是因为:铜层的厚度过厚。

[0305]

与此相对地,在透明基板与铜层之间形成由透过可见光的金属氧化物形成的基底层,并将铜层的厚度设为20nm以下的本发明例c1-c30中,透过率充分高。并且,耐久性也优异。

[0306]

并且,在表中所示的组成的铜层中,菌的减少率均超过2,均被评价为“a”。

[0307]

由以上内容确认到,根据本发明例,能够提供一种抗菌性及可见光的透过率优异,且能够抑制外观不良的产生,能够稳定地使用的透明抗菌部件。

[0308]

产业上的可利用性

[0309]

本发明能够提供一种抗菌性及弯曲性优异且能够稳定地使用的抗菌部件。

[0310]

符号说明

[0311]

110

ꢀꢀꢀꢀꢀ

抗菌部件

[0312]

111

ꢀꢀꢀꢀꢀ

基板

[0313]

112

ꢀꢀꢀꢀꢀ

基底层

[0314]

113

ꢀꢀꢀꢀꢀ

铜层

[0315]

115

ꢀꢀꢀꢀꢀ

粘合层

[0316]

120

ꢀꢀꢀꢀꢀ

弯曲试验用夹具

[0317]

120a

ꢀꢀꢀꢀ

夹持体

[0318]

120b

ꢀꢀꢀꢀ

座部

[0319]

210

ꢀꢀꢀꢀꢀ

抗菌部件

[0320]

211

ꢀꢀꢀꢀꢀ

基板

[0321]

212

ꢀꢀꢀꢀꢀ

基底层

[0322]

213

ꢀꢀꢀꢀꢀ

铜层

[0323]

215

ꢀꢀꢀꢀꢀ

粘合层

[0324]

310

ꢀꢀꢀꢀꢀ

透明抗菌部件

[0325]

311

ꢀꢀꢀꢀꢀ

透明基板

[0326]

312

ꢀꢀꢀꢀꢀ

基底层

[0327]

313

ꢀꢀꢀꢀꢀ

铜层

[0328]

315

ꢀꢀꢀꢀꢀ

粘合层

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。