1.本发明属于工业废水处理技术领域,更具体地,涉及一种陶瓷膜生物反应器耦合厌氧氨氧化处理煤化工废水的系统和方法。

背景技术:

2.目前,由于“贫油、富煤、少气”的能源结构和“煤炭-水资源”的地理区位矛盾,导致煤化工企业大量聚集于华北、西北等水资源短缺地区。由于煤化工过程需要大量水资源(吨煤耗水量约为0.8-1.2吨)完成洗涤、冷凝、净化等工序,并产生大量含酚类、氮杂环、多环芳烃、苯系物等难降解有机物的废水,且生物毒性高,生物抑制性强,因此,导致传统生物处理路线的脱氮除碳效率低。

3.目前,大多蒸氨脱酚隔油后的煤化工废水处理工艺依然停留在“以能治污污染转移”的层面,即通过曝气、化学药剂投加来实现废水中有机物向co2转化,氨氮向硝态氮,再向氮气转化的过程,以去除废水中的污染物。如cn114163082a需要大量的曝气和蒸汽能耗,cn107032561a处理流程长,曝气能耗高,处理工艺复杂,吨水处理成本高昂,未来还将面临“碳排放量”的困扰。

4.随着煤化工“零废液排放”的严格要求,传统煤化工废水处理工艺的固有缺陷日益突出,蒸氨脱酚隔油后的煤化工废水处理难度逐渐提高,处理成本居高不下。在“能源短缺”和“环境污染”的双重压力下,亟需对蒸氨脱酚隔油后的煤化工废水进行深度高效的资源化处理,在确保污染物去除的基础上,最大限度的降低吨水处理成本,减少co2排放,从而实现经济效益、社会效益、环境效益的最大化。

5.因此,提出一种陶瓷膜生物反应器耦合厌氧氨氧化处理煤化工废水的系统和方法。

技术实现要素:

6.本发明的目的是针对现有技术的不足,提供一种陶瓷膜生物反应器耦合厌氧氨氧化处理煤化工废水的系统和方法。本发明在实现煤化工废水零排放目标的同时,具有处理效率高、吨水成本低、水资源回收率高、碳源回收潜力大的优点。

7.为了实现上述目的,本发明一方面提供了一种陶瓷膜生物反应器耦合厌氧氨氧化处理煤化工废水的系统,该系统包括有机物捕集子系统、厌氧发酵子系统和生物自养脱氮子系统;

8.所述有机物捕集子系统包括混合絮凝池和陶瓷膜生物反应器;

9.所述厌氧发酵子系统包括污泥均化池和厌氧发酵罐;

10.所述生物自养脱氮子系统包括调节池、厌氧氨氧化生物池和沉淀池;

11.所述混合絮凝池、陶瓷膜生物反应器、调节池、厌氧氨氧化生物池和沉淀池依次连接;

12.所述陶瓷膜生物反应器设置有第一剩余污泥排出管线和第一污泥回流管线;所述沉淀池设置有第二剩余污泥排出管线和第二污泥回流管线;所述厌氧氨氧化生物池内包括依次设置的缺氧区和好氧区;

13.所述第一剩余污泥排出管线和第二剩余污泥排出管线均与所述污泥均化池的入口连接;所述污泥均化池的出口、厌氧发酵罐和调节池的入口依次连接;所述第一污泥回流管线与所述陶瓷膜生物反应器的入口连接;所述第二污泥回流管线与所述厌氧氨氧化生物池的缺氧区的入口连接。

14.根据本发明,优选地,所述混合絮凝池入口前端设置有第一变频螺杆泵。

15.根据本发明,优选地,所述调节池的出口和所述厌氧氨氧化生物池的入口之间设置有第二变频螺杆泵。

16.根据本发明,优选地,所述污泥均化池的出口和所述厌氧发酵罐的入口之间设置有第一转子泵。

17.根据本发明,优选地,所述第一污泥回流管线通过第二转子泵与所述陶瓷膜生物反应器的入口连接。

18.根据本发明,优选地,所述第二污泥回流管线通过第三转子泵与所述厌氧氨氧化生物池的缺氧区的入口连接。

19.根据本发明,优选地,所述陶瓷膜生物反应器内设置有有机陶瓷超滤膜,所述有机陶瓷超滤膜可截留分子量小于50kda的物质,具有良好的抗污染特性。

20.根据本发明,优选地,所述厌氧氨氧化生物池的厌氧氨氧化填料的填充率为10-20%。

21.在本发明中,所述缺氧区和好氧区的体积比为1:(8-10)。

22.根据本发明,优选地,所述沉淀池为竖流式或平流式。

23.本发明另一方面提供了一种陶瓷膜生物反应器耦合厌氧氨氧化处理煤化工废水的方法,该方法采用所述的系统,包括如下步骤:

24.s1:蒸氨脱酚隔油后的煤化工废水进入所述混合絮凝池,对所述废水中的固体物进行絮凝处理,得到泥水混合液并送入所述陶瓷膜生物反应器中;

25.s2:在所述陶瓷膜生物反应器中,所述泥水混合液和回流至所述陶瓷膜生物反应器的回流污泥形成混合体系;所述陶瓷膜生物反应器将所述混合体系中的固体物和大分子溶解态有机物捕集和截留到所述混合体系的污泥中,得到第一剩余污泥和反应器出水;将所述第一剩余污泥一部分送入所述污泥均化池,剩余部分送回所述陶瓷膜生物反应器作为回流污泥;将所述反应器出水送入所述调节池;

26.s3:在所述调节池中,所述反应器出水和进入所述调节池的所述厌氧发酵罐的滤液混合均质,得到调节池出水并依次送入所述厌氧氨氧化生物池和沉淀池,在所述沉淀池中得到第二剩余污泥和沉淀池出水;将所述第二剩余污泥一部分送入所述污泥均化池,剩余部分送回所述厌氧氨氧化生物池的缺氧区作为回流污泥;将所述沉淀池出水排出系统;

27.s4:在所述污泥均化池中,所述第一剩余污泥和第二剩余污泥混合并经破壁和水解处理,得到处理后的污泥送入所述厌氧发酵罐进行发酵,得到甲烷和所述厌氧发酵罐的滤液。

28.在本发明中,本发明将蒸氨脱酚隔油后的煤化工废水首先进入混合絮凝池,完成

废水中的固体物(颗粒态有机物和胶体物质)的絮凝;经混合絮凝后的泥水混合液与陶瓷膜生物反应器的回流污泥一同进入陶瓷膜生物反应器,废水中大分子有机物被高负荷活性污泥快速捕集,再因陶瓷膜的截留,使废水中颗粒态有机物和大分子的溶解态有机物转移到污泥中;进而所述陶瓷膜生物反应器的剩余污泥与沉淀池剩余污泥混合进入污泥均化池,经均化调理后进入厌氧发酵系统完成有机物的产酸产甲烷过程,从而实现碳源的回收;陶瓷膜生物反应器出水与厌氧发酵滤液经调节池均化后,通过厌氧氨氧化生物池完成高效脱氮。

29.在本发明的步骤s1中,所述固体物包括颗粒态有机物和胶体物质,本发明通过混合絮凝池内设置的混凝剂的吸附架桥、静电中和作用可将所述废水中的颗粒态有机物的70%~80%和胶体物质的60%~70%快速絮凝,联合陶瓷膜生物反应器,实现废水中有机物的快速捕集和截留,缓解了有机物对后续厌氧氨氧化生物池的厌氧氨氧化脱氮的影响,确保了生物自养脱氮系统的稳定高效运行。

30.在本发明的步骤s4中,所述破壁和水解处理包括对所述第一剩余污泥和第二剩余污泥的混合物进行加热、加碱和加游离亚硝酸中的一种处理或多种处理,处理可加速污泥中的有机物和蛋白质的溶出,处理后的污泥送入所述厌氧发酵罐进行发酵产酸和产甲烷过程,得到甲烷和所述厌氧发酵罐的滤液。所述厌氧发酵罐的滤液为高氨氮废水。

31.根据本发明,优选地,所述混合絮凝池内设置有絮凝剂,所述絮凝剂为聚合氯化铝、聚合硫酸铝和聚丙烯酰胺中的一种或多种。

32.根据本发明,优选地,所述陶瓷膜生物反应器中的污泥浓度为10000-15000mg/l,水力停留时间为20-30min,污泥龄为0.2-0.5d,污泥回流比为30-50%,有机负荷为10-15kgcod/(m3·

d),以保持良好的有机物捕集效率。

33.根据本发明,优选地,所述厌氧发酵罐进行发酵的温度为35-40℃和/或55-60℃。

34.根据本发明,优选地,所述厌氧氨氧化生物池的缺氧区主要是利用调节池出水中剩余有机物完成反硝化,好氧区采用低氧曝气,所述厌氧氨氧化生物池的总水力停留时间为20-30h,溶解氧浓度为0.1-0.5mg/l,污泥浓度为4000-6000mg/l,所述厌氧氨氧化生物池可同时进行短程硝化和厌氧氨氧化脱氮过程。

35.根据本发明,优选地,送入所述污泥均化池的第二剩余污泥的量与送回所述厌氧氨氧化生物池的第二剩余污泥的量的比为(1-2):(8-9)。

36.根据本发明,优选地,所述甲烷通过热电联产的方式提供电能和热能。

37.本发明的技术方案的有益效果如下:

38.(1)本发明通过混合絮凝与陶瓷膜生物反应器联合,实现废水中有机物的快速捕集和截留,将废水中颗粒态有机物和大分子溶解态有机物转移到污泥中;陶瓷膜生物反应器的剩余污泥与沉淀池剩余污泥混合后,经厌氧发酵完成碳源的资源化回收;厌氧发酵产生的甲烷可通过热电联产的方式向厂区提供电能和热能,实现“能源回收”与“节能降碳”的双重效益;废水通过厌氧氨氧化工艺完成高效脱氮,可显著降低曝气能耗和药剂、有机碳源投加费用,实现“低碳脱氮”和“绿色脱氮”。

39.(2)本发明同时兼具高效脱氮与有机物资源化回收利用的特点,吨水脱氮除碳成本低廉。

40.(3)本发明将绿色脱氮除碳技术应用于蒸氨脱酚隔油后的煤化工废水处理中,对

新型高效煤化工废水处理技术的开发与应用有指导意义。

41.(4)本发明的结构设计简单、方便,易于现有蒸氨脱酚隔油后的煤化工废水处理工艺的改造升级和优化调控。

42.(5)本发明通过利用厌氧发酵子系统,不仅有效降低了废水处理过程中的co2排放量,产生的甲烷可通过热电联产的方式向厂区提供电能和热能,实现“能源回收”与“节能降碳”的双重效益。

43.(6)本发明可使得蒸氨脱酚隔油后的煤化工废水中95%以上的有机物、氮被去除。

44.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

45.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

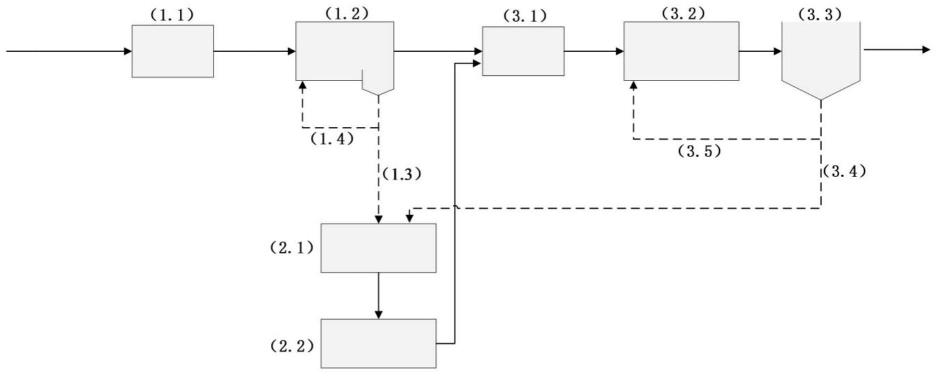

46.图1示出了本发明提供的一种陶瓷膜生物反应器耦合厌氧氨氧化处理煤化工废水的系统的示意图。

47.附图标记说明如下:

48.(1.1)混合絮凝池;(1.2)陶瓷膜生物反应器;(1.3)第一剩余污泥排出管线;(1.4)第一污泥回流管线;

49.(2.1)污泥均化池;(2.2)厌氧发酵罐;

50.(3.1)调节池;(3.2)厌氧氨氧化生物池;(3.3)沉淀池;(3.4)第二剩余污泥排出管线;(3.5)第二污泥回流管线。

具体实施方式

51.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

52.实施例1

53.本实施例提供一种陶瓷膜生物反应器耦合厌氧氨氧化处理煤化工废水的系统,如图1所示,该系统包括有机物捕集子系统、厌氧发酵子系统和生物自养脱氮子系统;

54.所述有机物捕集子系统包括混合絮凝池(1.1)和陶瓷膜生物反应器(1.2);

55.所述厌氧发酵子系统包括污泥均化池(2.1)和厌氧发酵罐(2.2);

56.所述生物自养脱氮子系统包括调节池(3.1)、厌氧氨氧化生物池(3.2)和沉淀池(3.3);

57.第一变频螺杆泵(未示出)、所述混合絮凝池(1.1)、陶瓷膜生物反应器(1.2)、调节池(3.1)、第二变频螺杆泵(未示出)、厌氧氨氧化生物池(3.2)和沉淀池(3.3)依次连接;

58.所述陶瓷膜生物反应器(1.2)设置有第一剩余污泥排出管线(1.3)和第一污泥回流管线(1.4);所述沉淀池(3.3)设置有第二剩余污泥排出管线(3.4)和第二污泥回流管线(3.5);所述厌氧氨氧化生物池(3.2)内包括依次设置的缺氧区(未示出)和好氧区(未示

出);

59.所述第一剩余污泥排出管线(1.3)和第二剩余污泥排出管线(3.4)均与所述污泥均化池(2.1)的入口连接;所述污泥均化池(2.1)的出口、第一转子泵(未示出)、厌氧发酵罐(2.2)和调节池(3.1)的入口依次连接;所述第一污泥回流管线(1.4)通过第二转子泵(未示出)与所述陶瓷膜生物反应器(1.2)的入口连接;所述第二污泥回流管线(3.5)通过第三转子泵(未示出)与所述厌氧氨氧化生物池(3.2)的缺氧区的入口连接。

60.所述陶瓷膜生物反应器(1.2)内设置有有机陶瓷超滤膜,所述有机陶瓷超滤膜可截留分子量小于50kda的物质。

61.所述厌氧氨氧化生物池(3.2)的厌氧氨氧化填料的填充率为20%;

62.所述缺氧区和好氧区的体积比为1:10。

63.所述沉淀池(3.3)为平流式。

64.利用上述系统处理煤化工废水,包括如下步骤:

65.蒸氨脱酚隔油后的煤化工废水的水质为:cod浓度为2000~3500mg/l,均值为2800mg/l;总氮浓度为150~280mg/l,均值为230mg/l;

66.s1:蒸氨脱酚隔油后的煤化工废水经第一变频螺杆泵进入所述混合絮凝池(1.1),对所述废水中的固体物(颗粒态有机物和胶体物质)进行絮凝处理,得到泥水混合液并送入所述陶瓷膜生物反应器(1.2)中;

67.所述混合絮凝池(1.1)内设置有絮凝剂,所述絮凝剂为聚合氯化铝和聚丙烯酰胺的组合,其中聚合氯化铝投加量为5g/m3,聚丙烯酰胺的投加量为150g/m3;

68.s2:在所述陶瓷膜生物反应器(1.2)中,所述泥水混合液和回流至所述陶瓷膜生物反应器(1.2)的回流污泥形成混合体系;所述陶瓷膜生物反应器(1.2)将所述混合体系中的固体物和大分子溶解态有机物捕集和截留到所述混合体系的污泥中,得到第一剩余污泥和反应器出水;将所述第一剩余污泥一部分送入所述污泥均化池(2.1),剩余部分通过第二转子泵送回所述陶瓷膜生物反应器(1.2)作为回流污泥;将所述反应器出水经第二变频螺杆泵送入所述调节池(3.1);

69.所述陶瓷膜生物反应器(1.2)中的污泥浓度为15000mg/l,水力停留时间为30min,污泥龄为0.3d,污泥回流比为40%,有机负荷为12kgcod/(m3·

d);

70.s3:在所述调节池(3.1)中,所述反应器出水和进入所述调节池的所述厌氧发酵罐的滤液混合均质,得到调节池出水并依次送入所述厌氧氨氧化生物池(3.2)和沉淀池(3.3),在所述沉淀池(3.3)中得到第二剩余污泥和沉淀池出水;将所述第二剩余污泥一部分送入所述污泥均化池(2.1),剩余部分通过第三转子泵送回所述厌氧氨氧化生物池(3.2)的缺氧区作为回流污泥;将所述沉淀池(3.3)出水排出系统;

71.所述厌氧氨氧化生物池(3.2)的总水力停留时间为20-30h,溶解氧浓度为0.1-0.5mg/l,污泥浓度为4000-6000mg/l;

72.送入所述污泥均化池(2.1)的第二剩余污泥的量与送回所述厌氧氨氧化生物池(3.2)的第二剩余污泥的量的比为1:9;

73.所述调节池的水质为:cod浓度为500~700mg/l,均值为600mg/l;总氮浓度为350~450mg/l,均值为400mg/l;

74.所述沉淀池出水的水质为:cod浓度为50~80mg/l,均值为65mg/l;总氮浓度为10

~20mg/l,均值为15mg/l;

75.s4:在所述污泥均化池(2.1)中,所述第一剩余污泥和第二剩余污泥混合并经破壁和水解处理,得到处理后的污泥经第一转子泵送入所述厌氧发酵罐(2.2)进行发酵(发酵的温度为40℃),得到甲烷和所述厌氧发酵罐(2.2)的滤液。所述甲烷通过热电联产的方式提供电能和热能。

76.由此,利用本发明的系统和方法处理上述水质的蒸氨脱酚隔油后的煤化工废水的cod去除率可达到95%~97%,总氮去除率可达到92%~95%。甲烷产率可达到200~250ml/gvss。

77.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。