1.本发明属于半导体器件领域,特别是涉及一种半导体器件的制作方法。

背景技术:

2.随着芯片工艺特征尺寸的缩小,推进集成电路布线的密度趋于紧凑,通孔尺寸依比例缩小,光刻图形的线宽也随之缩小,因此导致光刻胶厚度与图形线宽的比例变大,即光刻胶厚度与芯片线宽的高宽比增加。 然而,较大的光刻胶高宽比和更小的对焦深度会导致光刻胶出现倾斜倒塌的概率增大,通常需要将光刻胶的高宽比保持在一个合理的范围以防止光刻胶出现倾斜倒塌,如图1a所示。此外,使用厚度更薄的光刻胶,提高了刻蚀精度厚度,但是会降低干法刻蚀的深度,导致无法完成较厚底层薄膜材料的刻蚀工艺。

3.硬掩膜技术(hard mask,hm)被提出以确保干法刻蚀的深度,实现高深宽比的特征结构,例如是通孔、沟槽,并且避免了光刻胶倒塌的出现。具体地,硬掩膜技术的常规工艺如下:通过在底层薄膜材料110与较薄的光刻胶层130之间引入硬掩膜层120,利用光刻胶把图形转移到硬掩膜层120,接着再利用图形化的硬掩膜层122把图形转移到底层薄膜材料110。硬掩膜版技术实际上通过选择合适的硬掩模版材料和刻蚀条件来调节硬掩模版的选择性,因而间接通过高选择性的硬掩模版把光刻胶中曝光的图形转移到底层薄膜材料上,最终利用厚度很薄的光刻胶得到更高的分辨率和更精准的底层图形,同时提高干法刻蚀的深度,如图1b所示的刻蚀沟槽具有深度h1,图1c所示的刻蚀沟槽具有深度h2,其中h2》 h1。

4.然而,现有的硬掩膜刻蚀工艺往往会产生晶圆内刻蚀速率(etch rate;er)不一致,具体表现为晶圆边缘的刻蚀速率大于晶圆中心区域的刻蚀速率,使得在选择性刻蚀过程中晶圆边缘附近硬掩膜被刻蚀得更快而产生过刻蚀,硬掩膜的下层被消耗,此种硬掩膜层的过刻蚀现象在晶圆边缘处尤为严重,这样导致刻蚀孔之间的间距变小,因而刻蚀工艺精度偏低。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种通孔刻蚀方法,考虑到现有的通孔刻蚀工艺的精度偏低、而利用硬掩膜版执行选择性刻蚀工艺,受限于硬掩膜版自身的性质,所形成的通孔或沟槽形貌不理想、间距过小,为了改善现有刻蚀工艺中刻蚀形貌及其引起互连结构发生短路的风险以及芯片可靠性下降的问题。

6.为实现上述目的及其他相关目的,本发明提供一种通孔刻蚀方法,包括:提供一晶圆,所述晶圆包括衬底和位于所述衬底上的金属间介质层;通过物理气相沉积工艺沉积硬掩膜层,包括:于工艺腔室内通入气体组合物,于所述金属间介质层之上形成所述硬掩膜层,所述气体组合物包括工作气体和含氮的反应气体;形成图形化的硬掩膜层,所述图形化的硬掩膜层中界定出通孔图形;基于所述图形化的硬掩膜层选择性刻蚀所述金属间介质层以形成贯穿所述金属

间介质层的通孔,其中调节所述反应气体与所述工作气体的气体流量比来改变硬掩膜材料相对于金属间介质材料的刻蚀选择比。

7.可选地,通过反应溅射工艺形成所述硬掩膜层,所述硬掩膜层包括氮化钛硬掩膜层和氮化钽硬掩膜层中的一种。

8.可选地,所述硬掩膜层为具有表达式tin

x

的氮化钛硬掩膜层,所述氮化钛硬掩膜层的氮含量沿所述晶圆的中心区域到边缘的方向上逐渐减少。

9.可选地,所述反应气体包括氮气,所述工作气体包括氩气,通过反应溅射工艺沉积氮化钛硬掩膜层,包括以下步骤:调节所述反应气体相对于所述工作气体的气体流量以使所述反应气体与所述工作气体之间的流量比介于1.5:1~10:1之间,其中,所述工作气体的流量范围介于10sccm~50sccm之间,所述反应气体的流量范围介于20sccm~150sccm之间。

10.可选地,调节所述反应气体与所述工作气体之间的流量比使位于所述衬底之上的所述硬掩膜层各处氮的化学计量比提升5%-30%。

11.可选地,所述反应气体包括氮气,所述工作气体包括氩气,通过反应溅射工艺沉积氮化钛硬掩膜层,包括以下步骤:调节所述反应气体相对于所述工作气体的气体流量以使所述反应气体与所述工作气体之间的流量比介于2:1 ~10:1之间,其中,所述工作气体的流量设定为固定值,所述反应气体的流量范围介于50sccm~110sccm之间。

12.可选地,所述反应溅射工艺的工艺参数包括:于10mtorr~20mtorr之间的工作气压下施加介于6000w~12000w之间的直流功率到靶材。

13.可选地,所述通孔刻蚀方法还包括:于所述金属间介质层与所述硬掩膜层之间形成有teos层;形成图形化的硬掩膜层的步骤之后,所述晶圆之上未覆盖硬掩膜层的区域显露出teos层;采用干法刻蚀工艺选择性刻蚀所述teos层和所述金属间介质层以形成通孔。

14.本发明还提供一种金属互连结构的制作方法,所述制作方法包括:根据前述的通孔刻蚀方法于金属间介质层中形成互连通孔;于所述互连通孔中依次形成扩散阻挡层、金属种子层和金属填充物以形成金属互连结构。

15.可选地,所述制作方法还包括:形成所述金属互连结构之后,通过化学机械抛光工艺去除所述金属间介质层之上金属填充物、teos层以及残留的硬掩膜层。

16.如上所述,本发明的通孔刻蚀方法以及金属互连结构的制作方法,具有以下有益效果:本发明的通孔刻蚀方法中,通过调整反应气体与工作气体的流量比优化硬掩膜层的组成分布和致密均匀性,可以提高硬掩膜层整体的耐刻蚀性,改善了硬掩膜层各处的刻蚀选择比差异;在此基础上,基于刻蚀剖面改善的通孔形成金属互连结构,避免相邻的通孔之间间距过小而引起横向互连,降低互连结构中的短接风险。

17.此外,通过优化反应气体与工作气体的气体流量、溅射功率等工艺参数,实现对整个硬掩膜层中氮元素的含量和分布、以及膜质致密度的调整,缩小位于晶圆边缘附近与位于晶圆中心区域的硬掩膜层之间刻蚀速率的差异,明显改善了晶圆边缘附近刻蚀孔的剖

面,节约了制造成本,有利于提高芯片的可靠性。

附图说明

18.图1a~图1c显示为现有的通孔刻蚀工艺的示意图;图2a~图2b显示为本发明对比例中利用硬掩膜执行选择性刻蚀所形成的通孔的结构示意图:其中,图2a示出晶圆边缘附近所形成的通孔形貌的扫描电子显微镜(sem)图像,图2b示出晶圆边缘附近金属互连结构截面的扫描电子显微镜图像。

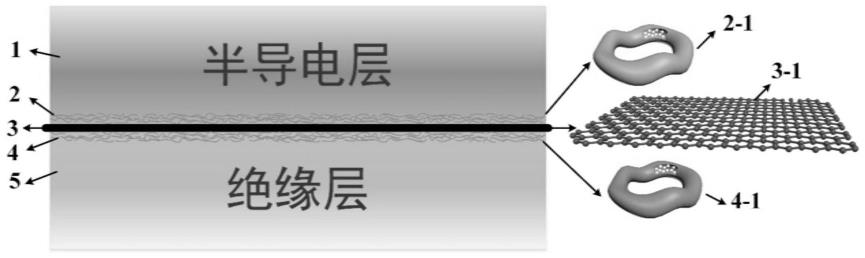

19.图3a~图3d显示为本发明实施例的金属互连结构的制作方法各步骤示意图;其中,图3c显示为本发明实施例中选择性刻蚀金属间介质层过程中所得的结构示意图,图3d显示为发明实施例中金属互连结构的示意图。

20.图4a为图解本发明实施例中通孔刻蚀方法所形成的硬掩膜层的电阻率随n2的气体流量比而变化的图表。

21.图4b为图解本发明实施例中通孔刻蚀方法所形成的硬掩膜层的方阻均匀性随n2的气体流量比而变化的图表。

22.图5a为图解本发明实施例与对比例中所形成的硬掩膜层的电阻率随n2与ar的流量比而变化的图表。

23.图5b为图解本发明实施例与对比例中晶圆各位置处所形成的硬掩膜层的刻蚀速率随n2与ar的流量比而变化的图表。

24.图6a和图6b显示为本发明实施例所得的金属互连结构的扫描电子显微镜图像:其中,图6a示出晶圆中心区域所形成的金属互连结构的sem图像,图6b示出晶圆边缘附近所形成的金属互连结构的sem图像。

25.元件标号说明:底层薄膜材料-110;硬掩膜层-120、240;图形化的硬掩膜层-122、242、242c、242m、242e;光刻胶层-130;衬底-200;刻蚀停止层-210;金属间介质层-220;通孔-222;teos层-230;光刻胶图形-252。

具体实施方式

26.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

27.如在详述本发明实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

28.为了方便描述,此处可能使用诸如“之下”、“下方”、“低于”、“下面”、“上方”、“上”等的空间关系词语来描述附图中所示的一个元件或特征与其他元件或特征的关系。将理解到,这些空间关系词语意图包含使用中或操作中的器件的、除了附图中描绘的方向之外的其他方向。此外,当一层被称为在两层“之间”时,它可以是所述两层之间仅有的层,或者也可以存在一个或多个介于其间的层。

29.在本技术的上下文中,所描述的第一特征在第二特征

ꢀ“

之上”的结构可以包括第

一和第二特征形成为直接接触的实施例,也可以包括另外的特征形成在第一和第二特征之间的实施例,这样第一和第二特征可能不是直接接触。

30.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

31.集成电路布线的密度趋于紧凑,用于形成互连结构的通孔或沟槽的尺寸依比例缩小。诸如在55纳米及以下节点的cmos图像传感器上,通孔或沟槽的尺寸持续缩减对光刻工艺精度提出更高的要求。受限于硬掩膜版自身的性质,执行干法刻蚀工艺晶圆内刻蚀速率并不一致,导致位于晶圆对应位置处形成的通孔开口区域边缘被刻蚀,随着光刻图形的线宽缩小,相邻的通孔边缘的间距进一步缩减。

32.具体而言,与位于晶圆边缘中心区域的硬掩膜层相比,位于晶圆边缘附近的硬掩膜层形成为致密度偏低的膜质,导致该位置处的硬掩膜层被刻蚀得更快,该硬掩膜层(hardmask)的厚度不足以抵挡干法刻蚀的等离子体轰击,此处的硬掩膜层被刻蚀去除而显露下方的介质材料,通孔的开口区域边缘扩展。如图2a所示沿俯视方向通孔形貌的sem图像,可以看出通孔边缘的过刻蚀部分形成有金属互连,如图2b虚框标示的,相邻的刻蚀通孔边缘过于接近,导致原本间隔的金属互连之间会出现横向连接,从而引入短接的风险。

33.为了提高硬掩膜层的工艺效能,解决现有的通孔刻蚀工艺中刻蚀图形精度偏低,相邻的通孔之间间距过小而引起的短路风险和芯片可靠性的问题,本发明提供一种通孔刻蚀方法以及金属互连结构的制作方法。

34.实施例1此后,参见图3a~图3d,本发明实施例提供一种通孔刻蚀方法,包括以下步骤:s100:提供一晶圆,所述晶圆包括衬底和位于所述衬底上的金属间介质层;s110:通过物理气相沉积工艺沉积硬掩膜层;s120:形成图形化的硬掩膜层,所述图形化的硬掩膜层中界定出通孔图形;s130:基于所述图形化的硬掩膜层选择性刻蚀所述金属间介质层以形成贯穿所述金属间介质层的通孔。

35.参见图3a,步骤s100包括:s101,在衬底200上形成有金属间介质层220,所述金属间介质层220的材料可以是本领域常规使用的低介电常数材料,特别是相对介电常数范围在1.5~2.5内的材料,其包括但不限于,例如是氧化硅或黑金刚石(black diamond)。在本实施例中,可以采用等离子体化学气相沉积(pecvd)工艺形成金属间介质层220。在一示例中,所述衬底200与所述金属间介质层220还设置有通过前段工艺于其上形成的半导体器件层。

36.作为示例,步骤s100还包括:在形成金属间介质层220之前,于衬底200上形成刻蚀停止层210。举例而言,所述刻蚀停止层210可以是氮化硅、氮掺杂碳化硅(ndc)材料和多晶硅中的一种。

37.作为示例,步骤s100还包括:s102,覆盖金属间介质层220形成teos层230,用作硬掩膜层240与金属间介质层220之间的过渡层。举例而言,可以采用例如是等离子体化学气相沉积(pecvd)工艺形成所述teos层230。

38.作为示例,步骤s110处,可以采用物理气相沉积工艺形成硬掩膜层240,举例而言,

所述物理气相沉积工艺可以是反应溅射工艺,所述硬掩膜层240可以包括氮化钛硬掩膜层和氮化钽硬掩膜层中的一种。

39.作为示例,采用反应溅射工艺形成硬掩膜层240,所述硬掩膜层240的材质为氮化钛,具体步骤包括:于工艺腔室内,先预通入工作气体,施加一直流功率到溅射靶材,对溅射靶材表面进行清洁;随后,于工艺腔室内通入气体组合物,同时施加一直流功率到溅射靶材,所述气体组合物包括工作气体和含氮的反应气体。在本实施例中,所述工作气体包括氩气,所述反应气体包括氮气。

40.受限于现有的制造工艺,所得的硬掩膜层的组成、致密度以及表面粗糙度整体并非均匀分布。具体地,所述氮化钛硬掩膜层具有表达式tinx,所述氮化钛硬掩膜层的氮含量存在波动。特别是,通过反应溅射工艺形成的氮化钛硬掩膜层具有沿晶圆的中心区域到边缘方向逐渐减少的氮含量。

41.在此基础上,上述步骤s110中,通过设置通入工艺腔室内的气体组合物的气体流量比,将工作气压控制在10mtorr~20mtorr的范围内。

42.作为示例,步骤s110处,以气体流量比介于1.5:1~10:1之间将反应气体和工作气体通入工艺腔室,其中工作气体的流量范围介于10sccm~50sccm之间,反应气体的流量范围介于20sccm~150sccm之间。举例而言,可以将氮气与氩气(ar)的气体流量比设定为16:9、16:3或10:1。

43.作为示例,在步骤s110中,调节所述反应气体相对于所述工作气体的气体流量以使所述反应气体与所述工作气体之间的气体流量比介于2:1 ~10:1之间,所述工作气体的气体流量设定为固定值,所述反应气体的气体流量范围介于50sccm~110sccm之间。图4a和图4b分别为图解本发明实施例中通孔刻蚀方法所形成的硬掩膜层的电阻率、方阻均匀性随n2的气体流量比而变化的图表,其中所示的实施例硬掩膜层采用氩气的气体流量为15sccm,图4b 所示的rsu%可以反映膜层方阻的偏差大小。结合图4a和图4b可见,随着工作气压升高,以及工艺腔室内反应气体氮分压的增加,所得的氮化钛层的电阻率具有先减小后增加的趋势,而所得的氮化钛层方阻的偏差量具有先升高后减小的趋势。溅射过程中,气体压力升高相当于提高单位体积内的气体分子数量,而氮原子的增加会使被轰击出的钛原子与氮原子发生碰撞的几率增大,有利于硬掩膜层中氮含量的增加以及溅射表面的颗粒减小。

44.具体地,步骤s110处,通入工作气体的气体流量保持为固定值,增大所述反应气体相对于所述工作气体的气体流量,位于所述晶圆之上的所述硬掩膜层各处氮的化学计量比提升5%-30%。

45.作为示例,在步骤s110中,可以使通入的工作气体和反应气体的气体流量之和保持为固定值,相对于所述工作气体增大所述反应气体的流量以使所述反应气体与所述工作气体之间的气体流量比介于2:1 ~10:1之间;较佳地,使所述反应气体与所述工作气体之间的气体流量比介于22:3 ~8.7:1之间,其中所述工作气体的气体流量范围介于10sccm~30sccm之间,所述反应气体的气体流量范围介于80sccm~110sccm之间。举例而言,工作气压为14.0 mtorr下,可以将氮气与氩气的气体流量比设定为2:1、5:1、7:1,或者22:3。

46.参见图5a,其为图解本发明实施例与对比例中所形成的硬掩膜层的电阻率随n2与ar的流量比而变化的图表,其中所示的对比例硬掩膜层采用氩气的气体流量为45sccm、氮

气的气体流量为79sccm,所示的实施例硬掩膜层采用氩气的气体流量为15sccm,氮气的气体流量为110sccm。在此情形中,将通入的氮气和氩气的气体流量之和保持不变,增大氮气的气体流量,氮分压升高,相当于提高气体压力,可以增加分子自由程,使得钛原子和氮原子在晶圆上具有足够自由能重组,这样使硬掩膜层更为致密。

47.由图5a可见,通过将氮气的流量从79sccm增加到110sccm之间,而氩气的流量从45sccm变成15sccm,通入工艺腔室内的气体流量之和基本不变,通过优化氮气与氩气的气体流量比,将所示的对比例和实施例的测试结果可知,实施例的硬掩膜层的电阻率整体降低约52%,而膜质致密度和电阻率(resistivity)成反比,这意味着电阻率越低,膜质越致密。需要说明的是,在此所述的电阻率均采用相对电阻率的方式呈现,并且以所示的对比例硬掩膜层所测得的电阻率数值作为参考值。

48.作为示例,通过反应溅射工艺形成所述硬掩膜层的工艺参数,还包括:根据工作压力以及所需的膜层性质确定溅射功率,例如是向溅射靶材施加介于6000w~12000w之间的直流功率。通过适当地增加溅射功率,使得被轰击出靶材的钛原子具有更高的自由分子行程和能量,其与优化氮气与氩气的气体流量比相结合,这样钛原子具有足够的能量以在晶圆表面进行原子重组,从而硬掩膜层整体更为致密均匀化。

49.具体地,通过反应溅射工艺沉积氮化钛硬掩膜的工艺参数为:以气体流量比介于1.5:1~10:1之间将反应气体和工作气体通入工艺腔室,其中氩气的流量范围介于10sccm~50sccm之间,氮气的流量范围介于20sccm~150sccm之间,施加12000w的直流功率至溅射靶材,所得的氮化钛硬掩膜层具有沿晶圆的中心区域到边缘方向逐渐增加的电阻率,而膜层的致密度与其电阻率成反比,即所得的氮化钛硬掩膜层具有沿晶圆的中心区域到边缘方向逐渐增加的电阻率。可以预想的是,根据所需的硬掩膜层的类型以及应用场景调整溅射工艺的工艺参数,例如包括但不限于溅射靶材、气源、温度等工艺参数,在此不做赘述。

50.参见图3a~图3b,步骤s120包括:s121,于硬掩膜层240表面定义光刻胶图形252;s122,以光刻胶图形252作为图形掩膜将图形转移到硬掩膜层240,即形成图形化的硬掩膜层242,图形化的硬掩膜层242中界定出通孔图形;随后,执行s123,通过灰化工艺去除残留的光刻胶。举例而言,可以采用氧自由基去除残留的光刻胶。

51.在一些示例中,硬掩膜层240与金属间介质层220之间存在teos层230,形成图形化的硬掩膜层的步骤之后,晶圆之上未覆盖硬掩膜层的区域显露出teos层,所述teos层230 的存在可防止光刻胶灰化工艺所采用的氧自由基损伤所述金属间介质层220。

52.接着,在步骤s130中,采用干法刻蚀工艺选择性刻蚀金属间介质层,所述干法刻蚀工艺所采用的刻蚀剂具有对硬掩膜材料的高选择性,干法刻蚀中,金属层间介质材料的刻蚀速率数十倍、或数百倍于硬掩膜层的刻蚀速率。在一些示例中,金属间介质层220与硬掩膜层240之间形成有teos层230,采用干法刻蚀工艺依次选择性刻蚀teos层230和金属间介质层220以形成通孔222,所述通孔222贯穿teos层230、金属间介质层220而停止于刻蚀停止层230中。

53.受限于制造工艺,所得的氮化钛硬掩膜层具有从中心区域到边缘附近逐渐减少的致密度,而硬掩膜层的抗刻蚀能力与致密性正相关。在一些示例中,干法刻蚀工艺中,位于晶圆边缘附近的图形化硬掩膜层242e被去除,其下方的teos层230的至少一部分也被去除,而位于晶圆中心区域的图形化硬掩膜层242c保留有刻蚀减薄的硬掩膜层。如图3c所示,在

干法刻蚀端面行进到刻蚀停止层210的表面之前,位于晶圆的边缘附近图形化的硬掩膜层242e发生过刻蚀而显露出下层的teos表面,而位于晶圆的中心区域的图形化硬掩膜层242c以及介于中心区域与边缘之间的中间区域的图形化硬掩膜层242m还保留完整的通孔图形。

54.在此基础上,继续执行干法刻蚀工艺,由于晶圆的边缘附近图形化的硬掩膜层242e被刻蚀掉,位于晶圆的边缘附近的通孔周边未受到遮蔽而在开口区域的横向方向进一步产生刻蚀量,如图3d所示的通孔222e的刻蚀剖面,而基于保留的图形化硬掩膜层,形成为具有图3d所示的通孔222c。

55.参见图5b,其为图解图5a所示的实施例和对比例中硬掩膜层各位置的刻蚀速率随n2与ar的流量比而变化的图表,所示的实施例和对比例图形化的硬掩膜层的电阻率均具有沿晶圆中心区域、中间区域到边缘依次降低的刻蚀速率,并且与对比例中图形化的硬掩膜层相比,所示的实施例中图形化的硬掩膜层各处的刻蚀速率降低约32%,由此可以显著降低晶圆边缘附近通孔开口区域发生边缘刻蚀。

56.返回参见图4b,通过调节反应气体与工作气体之间的流量比来改变整个硬掩膜层的方阻均匀性,图4b中以rsu%反映整个硬掩膜层的方阻偏差大小,rsu%减小,硬掩膜层的方阻均匀性升高,表明硬掩膜层整体进一步致密均匀化,因而干法刻蚀过程中金属间介质材料对硬掩膜材料的刻蚀选择比趋于一致,减轻或消除干法刻蚀过程中硬掩膜层发生过刻蚀,诸如晶圆边缘处硬掩膜层的过刻蚀,避免通孔开口区域发生边缘刻蚀所致的通孔间距减小。

57.实施例2本发明实施例提供一种金属互连结构的制作方法,包括以下步骤:s200:提供一晶圆,所述晶圆包括衬底和依次层叠于所述衬底上的金属间介质层和硬掩膜层;s210:通过物理气相沉积工艺沉积硬掩膜层;s220:形成图形化的硬掩膜层,所述图形化的硬掩膜层中界定出通孔图形;s230:基于所述图形化的硬掩膜层选择性刻蚀所述金属间介质层以形成互连通孔;s240:于所述互连通孔中依次形成扩散阻挡层、金属种子层和金属填充物以形成金属互连结构。

58.可以参照先前所述的步骤s100~s130,执行本实施例通孔刻蚀方法中的步骤s200~s230,于金属间介质层220中形成互连通孔。

59.作为示例,在进行步骤s240之前,可以采用等离子体预清洁所述互连通孔。

60.具体地,步骤s240包括:于所述互连通孔中依次形成扩散阻挡层、金属种子层和金属填充物以形成金属互连结构。

61.作为示例,步骤s240形成所述金属互连结构之后,所述制作方法还包括:通过化学机械抛光(cmp)工艺去除所述金属间介质层之上金属填充物、teos层以及残留的硬掩膜层,使得所述金属间介质层的表面与所述金属填充物的表面基本齐平。作为示例,所述金属填充物的材质可以是任何合适的金属材料,例如钌(ru)、钨(w)、钴(co)、铝(al)、铜(cu)或类似金属。

62.使用本方案的金属互连结构的制作方法,可以实现边界清晰定义的通孔形貌,尤

其是改善晶圆边缘附近互连通孔的刻蚀剖面,基于所述互连通孔形成金属互连结构,大大降低了邻近间隔的金属填充横向互连所致的短路风险。

63.如上所述,本发明提供的通孔刻蚀方法以及金属互连结构的制作方法,具有以下有益效果:本发明的通孔刻蚀方法中,通过调整反应气体与工作气体的流量比优化硬掩膜层的组成分布和致密均匀性,可以提高硬掩膜层整体的耐刻蚀性,改善了硬掩膜层各处的刻蚀选择比差异;在此基础上,基于刻蚀剖面改善的通孔形成金属互连结构,避免相邻的通孔之间间距过小而引起横向互连,降低互连结构中的短接风险。

64.此外,通过优化反应气体与工作气体的气体流量、溅射功率等工艺参数,实现对整个硬掩膜层中氮元素的含量和分布、以及膜质致密度的调整,缩小位于晶圆边缘附近与位于晶圆中心区域的硬掩膜层之间刻蚀速率的差异,明显改善了晶圆边缘附近刻蚀孔的剖面,节约了制造成本,有利于提高芯片的可靠性。

65.所以,本发明有效克服了现有技术中的几种缺点而具高度产业利用价值。

66.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。