1.本发明属于催化剂技术领域,具体涉及硼氢化物水解用三维自体催化材料及其制备方法。

背景技术:

2.目前较为成熟的电池技术包括二次电池(如锂离子电池等)以及燃料电池(如直接甲醇燃料电池等)。近年来,锂离子电池发展迅速,远超铅酸、镍镉、镍氢等传统电池体系,已经成为军民两用的主流电池。但是受到嵌入反应机理的限制,其理论能量密度约700wh/kg,目前锂离子电池能量密度只能达到200wh/kg左右的水平,这远不能满足未来信息化战场对高性能便携电源的需求。直接甲醇燃料电池的理论能量密度达到5600wh/kg,但其能量转化率太低,目前其能量密度只有400wh/kg。实现高能量密度、高功率密度的新型电池,摒弃传统电池中能量密度低和转化效率低的储能材料,颠覆传统电池的能量转化模式,是目前的技术难题。

3.解决该技术难题不仅需要从源头找寻更高能量密度的材料,也需要找到优异的催化体系以实现高能量密度材料的高效转化。目前,在常见的高能量密度的材料中包括有机液体材料、配合物与氧化物材料和硼氢化物等,硼氢化物作为储能材料有其独特的优势,成为备受关注的新型化学储能材料之一。硼氢化物作为储能材料有多方面优点。首先在适当的催化剂催化下,硼氢化物溶液分解可以快速释放能量,而无需任何额外的电源。其次,硼氢化物具有低分子量、高含能(10-20wt%)、在水中具有高溶解性的特点,而且在室温下有很好的稳定性。第三,硼氢化物的分解是可控的。如果向溶液中添加合适的催化剂,则硼氢化物分解过程开始。当催化剂被取出时,分解将停止。催化剂的使用可以类似于硼氢化物催化转化的开关。最后,基于硼氢化物的分解,可以开发出体积小、重量轻、压力低、高功率密度的新型化学电池,硼氢化物可以作为便携式新型电池的能量来源,而且根据不同的需求,便携式新型化学电池也可以设计成不同的规格。因此,硼氢化物被认为是最有前途的储能材料之一。常见的硼氢化物包括nabh4、 mg(bh4)2、libh4和nh3·

bh3等。

4.自21世纪初以来,硼氢化钠(nabh4)相比于其他硼氢化物有诸多优势,受到广泛关注。硼氢化钠优点很多,比如,硼氢化钠含能量高,化学性质比较温和,溶液状态下不易燃,储存条件简单,不依赖高温高压等特殊外部条件即可获得没有任何有害副产物的高纯度活性分子,催化转化易于控制,对环境依赖性低等,所以,高效分解硼氢化钠一直是备受关注的研究课题,而催化转化技术是实现硼氢化钠化学能成功释放的最有效策略。虽然硼氢化钠具有很高的质量能量密度和体积能量密度,但是在硼氢化钠高效催化转化的体系中,至关重要的催化剂材料一直是待解决的技术难题。

5.近年来,pt、ru、pd、rh等贵金属催化剂在硼氢化钠反应体系中表现了优异的催化活性。但贵金属高昂的成本和有限的存储量不适合工业生产和生活需要,阻碍其广泛应用,这也成为硼氢化钠这类材料实现大规模应用的重要瓶颈。此外,催化剂不仅应具备较高的活性,催化剂的循环使用次数也极为重要。耐久性高、使用寿命长、循环使用次数多的高活

性催化剂更具有应用价值,负载型催化剂对活性组分纳米颗粒呈高分散态是有利的,同时可以提升催化剂的比表面积,降低催化剂的各方面成本。整体催化剂更容易实现与燃料快速分离,以此来控制反应过程。因此,研制活性高使用寿命长的负载型整体催化剂应成为当前研究重点。此外,nabh4 催化水解制氢技术要实现大规模应用,要求催化剂具有较低的成本、较高的活性和高耐久性,易于回收的同时还不失去活性等技术特点。由于催化剂会在高温强碱条件下使用,并且在使用过程中反复充放吸附活性物质,因此,高效负载型催化剂的研制还必须克服以下问题:提高活性组分与载体的结合力、改善活性组分抗碱蚀的能力。所以,研制出性价比高、稳定性高、合成技术简单、回收方便的催化剂成为硼氢化物体系高效催化转化的研究重点。

技术实现要素:

6.本发明的目的在于提供一种硼氢化物水解用的比表面积大、催化活性好、机械强度高的三维自体催化材料及制备方法,以提高硼氢化物体系催化转化的效率,降低催化剂生产成本,提升循环稳定性、实现优异的机械强度,在工业催化以及电池电极等领域具有很高的实用价值。

7.本发明提供的硼氢化物水解用的三维自体催化材料,由活性组分通过化学镀技术负载到三维多孔载体上而组成;其中,所述活性组分为3d过渡金属元素与非金属元素形成的合金,所述3d过渡金属元素作为催化活性位点。该负载型催化材料增强了活性组分与载体之间的相互作用力,提升了催化剂稳定性。按质量计,三维多孔载体负载活性组分的质量占催化剂总体质量的80%-99%,催化剂活性组分中过渡金属元素含量60-95%,非金属元素含量5-40%,几者的总量满足100%。

8.本发明中,所述3d过渡金属元素选自mo、w、mn、cu、fe、zn、ce、cr、ti、v、co及 ni中的一种或几种;所述与过渡金属形成合金的配位非金属元素选自p、s、b、o、n、cl中的至少一种。

9.所述三维多孔载体选自聚氨酯、聚乙烯、聚苯乙烯、聚四氟乙烯、聚氯乙烯、聚丙烯、酚醛树脂、脲醛树脂、三聚氰胺甲醛树脂等聚合物泡沫体,泡沫镍、泡沫铜、泡沫铝、泡沫钛、泡沫铁、泡沫锌等泡沫金属及nicrfe,zncu,nicu,nicrw,nife等泡沫合金,以及泡沫碳、陶瓷、木材、纸张等其他三维多孔材料的一种或几种。

10.本发明还提供上述三维自体催化材料的制备方法,具体步骤为:

11.(1)三维多孔载体的预处理:将三维多孔载体切割为合适的形状;然后用超声清洗机清洗1-2次,去除三维多孔载体表面杂质;然后加热烘干;

12.(2)三维多孔载体的活化:将活化金属前驱盐、活化剂,溶解在适量分散液中,搅拌均匀,得到活化溶液;将上述经预处理的三维多孔载体放入配置好的活化液体中,加热至30~70℃,进行热反应,反应时间为20~80min;然后将反应好的三维多孔载体放入清洗液中,反复清洗,即得到适合过渡金属合金催化剂负载的活性三维多孔载体;

13.(3)配制化学镀液:将化学镀添加剂、络合剂,溶解在适量分散液中,得到化学镀液;将过渡金属元素前驱盐、掺杂金属前驱盐、含非金属元素的还原剂,溶解在配置好的化学镀液中,搅拌均匀,得到化学镀液;

14.(4)进行化学镀:将经步骤(2)活化的三维多孔载体放入步骤(3)配置的化学镀液

中,并加热到30~70℃,反应12~72h;然后将反应好的三维多孔载体放入清洗液中,反复清洗;然后再次加热至50~80℃,反应1~5h;反应结束,取出,即得到过渡金属合金负载到三维多孔载体的催化剂。

15.进一步地:

16.步骤(1)中,所述超声清洗机清洗,每次清洗时间为10~60min。

17.所用清洗液,选自去离子水、甲醇、乙醇、丙二醇、丙酮中的至少一种。

18.所述加热,采用鼓风干燥箱、马弗炉、真空干燥箱、管式炉、加热台的至少一种,加热温度为40~90℃,加热设置时间为1~10h。

19.步骤(2)中,所述活化金属前驱盐选自硫酸铜、硫酸钠、硫酸铝、硫酸镍、硫酸钙、硫酸镁、硫酸铁、硫酸铜水合物、硫酸钠水合物、硫酸铝水合物、硫酸镍水合物、硫酸钙水合物、硫酸镁水合物、硫酸铁水合物中的至少一种。

20.所述活化剂,选自硼氢化钠、三乙基硼氢化锂、二甲胺基硼烷、癸硼烷、四甲基八氢三硼酸铵、次磷酸钠中的至少一种。

21.所述加热,可采用油浴加热、水浴加热、烘箱加热的一种;加热温度为30~70℃,加热时间为20~80min。

22.所述分散液,选自为去离子水、乙醇中的至少一种。

23.所述清洗液,选自为去离子水、甲醇、乙醇、丙二醇、丙酮中的至少一种。

24.步骤(3)中,所述化学镀添加剂选自醋酸钠、硼砂、焦磷酸钾、硫酸钠、硫酸钾、醋酸钾中的至少一种。

25.所述化学镀络合剂选自丁二酸钠、柠檬酸钠、三聚磷酸钠、海藻酸钠、硫代硫酸钠、二水合柠檬酸钠、水杨酸钠的至少一种。

26.所述过渡金属前驱盐为过渡金属的卤化物、过渡金属硝酸盐,过渡金属硫酸盐、过渡金属磷酸盐、过渡金属醇盐或过渡金属酯化物中的一种。

27.进一步的,所述掺杂金属前驱盐为含有mo、w、mn、cu、fe、zn、ce、cr、ti、v、co及 ni的金属盐中的至少一种。

28.所述还原剂,选自选自氰基硼氢化钠、三乙基硼氢化锂、二甲氧基乙氧基氢化铝、二甲胺基硼烷、癸硼烷、四甲基八氢三硼酸铵、次磷酸钠中的至少一种。

29.所述化学镀分散液,选自为去离子水、甲醇、乙醇、丙二醇中的至少一种。

30.步骤(4)中,所述加热,可采用油浴加热、水浴加热、鼓风干燥箱加热、真空干燥箱加热、马弗炉加热中的至少一种。

31.所述清洗液,选自选自为去离子水、甲醇、乙醇、丙酮中的至少一种。

32.与现有技术相比,本发明具有以下有益效果:

33.本发明提供的多高效三维自体催化材料,从实际需求和应用的角度出发,摒弃传统贵金属材料,提出高效三维自体催化材料应用于高能材料转化的新体系,对比以往的贵金属催化剂或者贵金属与非贵金属复合催化剂,成本降低很多。同时,非贵金属元素之间的协同作用会增加表面缺陷,增加表面吸附能力,影响催化材料微结构,促使催化剂的催化性能有较大的提升,这对硼氢化物水解转化的应用具有重大意义。本技术结合负载型催化剂的优势:整体的催化剂能够更加便利地与燃料溶液分离,以此来控制分解过程,并实现催化剂的反复使用。与其他催化剂相比,研究出可以广泛地应用于人们生产生活中的廉价且催

化性能高、稳定性好的催化剂,会使生活更便捷、环境更友好,也更适合应用于高能量密度的新型高化学能电池的设计与制造。最终,可以成功实现利用新型高能材料作为化学能来源,通过可控、高效的催化转化路径高效地将化学能转变为电能这一目标。本技术能够为传统电池能量密度低、能量转化效率低等技术问题提供一种新的方法,突破制约传统电池性能能量密度和功率密度的技术瓶颈,解决高能材料催化转化中最关键的催化剂问题。

附图说明

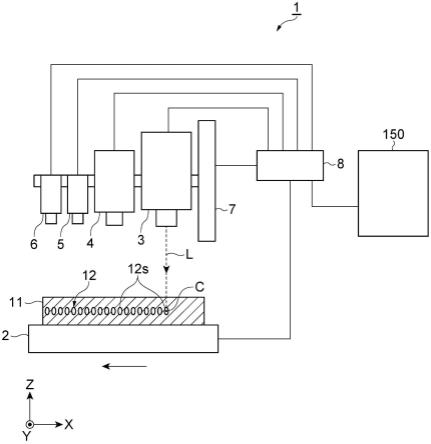

34.图1为本发明三维自体催化材料制备流程图示。

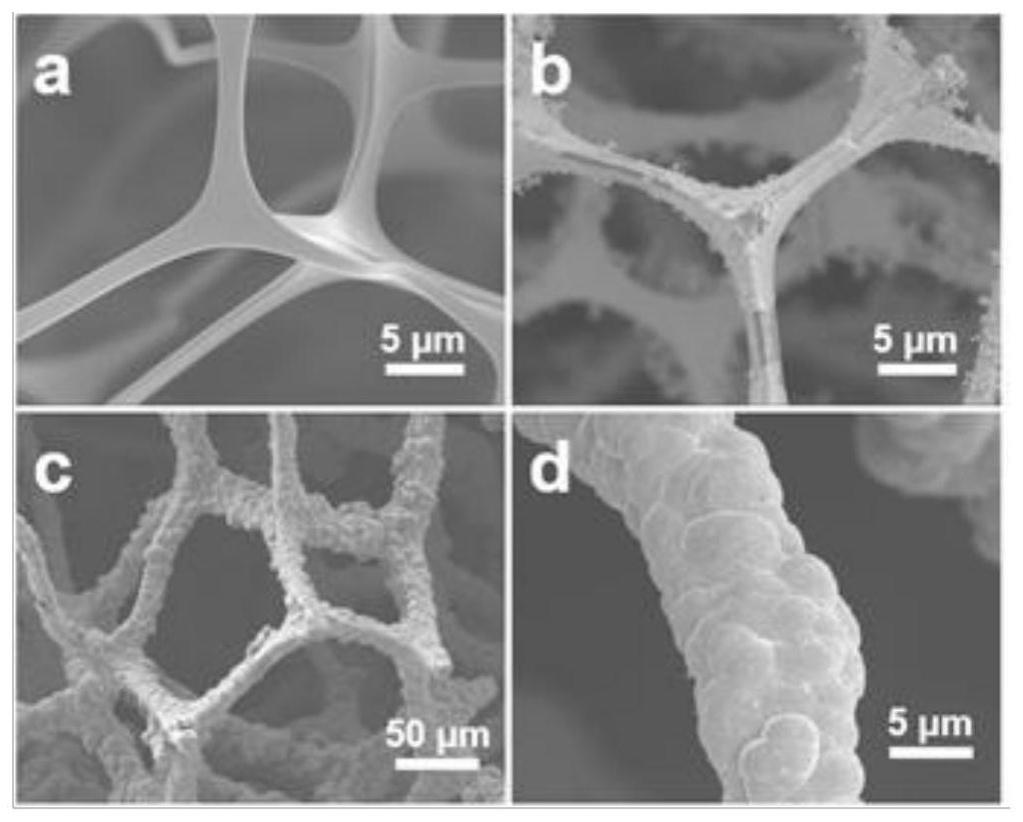

35.图2为本发明实施例中几种物质的sem图像。其中,(a)为空白密胺树脂的sem图像;(b) 为密胺树脂活化处理后的sem图像;(c,d)为实施例中三维自体co-mo-b/mf催化材料的sem 图像。

36.图3为本发明采用的皂泡法测试示意图。

37.图4为本发明实施例三维自体co-mo-b/mf催化材料、co-w-b/nf催化材料、fe-cr-b/cc 催化材料在水解反应过程中的分解速度。

38.图5为本发明实施例三维自体co-mo-b/mf催化材料、co-w-b/nf催化材料、fe-cr-b/cc 催化材料在水解反应过程中的氢气产生速率。

具体实施方式

39.下面结合附图对本发明的具体实施方式作进一步的说明,然而,本发明可以用不同的形式实现,不应只是局限在所述的实施案例。

40.实施例1:三维自体co-mo-b/mf催化材料的制备

41.本实施例的三维自体co-mo-b/mf催化材料,即通过预处理以及活化的方法对商用蜜胺泡棉(mf),即三聚氰胺甲醛树脂聚合物泡沫体进行处理作为催化剂的载体,选用的3d过渡金属元素为co元素,掺杂的元素为mo元素。活化剂选择四甲基八氢三硼酸铵、还原剂选择含有硼元素的二甲胺基硼烷通过化学镀技术,使活性组分均匀分散在催化剂载体上。

42.该co-mo-b/mf催化材料制备的具体步骤为:

43.(1)蜜胺泡棉(mf)的预处理

44.三维催化材料载体选用白色的商用蜜胺泡棉(mf)。利用工具将大块的蜜胺泡棉切分为1.5 cm

×

1.5cm

×

0.2cm约10mg的小块备用。先将切好的蜜胺泡棉完全侵入乙醇中,利用超声清洗机清洗30min后取出放置在去离子水中。接着,利用超声清洗机再次清洗30min以充分除去表面杂质。将洗净后的蜜胺泡棉放置于鼓风干燥箱中,鼓风干燥箱温度设置为70℃,烘干2h后取出,放置在电子天平上称重后备用。

45.(2)蜜胺泡棉(mf)的活化

46.对每10mg mf基底使用10ml活化液进行活化处理。活化液的配置方法如下:将5.26g六水合硫酸镍(niso4·

6h2o)、1g(ch3)4nb3h8加入100ml去离子水中溶解。将待活化的1.5cm

×ꢀ

1.5cm

×

0.2cm约10mg的蜜胺泡棉完全浸没在10ml的0.2mol/l的活化液中

,

搅拌均匀,再将其水浴加热至35℃引发反应,反应30min后,无气泡产生,即表示反应结束。取出活化后的蜜胺泡棉基底,用去离子水冲洗至无黑色残渣,用去离子水将活化后的蜜胺泡棉反复冲洗,至表面无黑色碎屑后,放置于去离子水中备用。

47.(3)配置含co-mo-b的化学镀液

48.取100ml去离子水,精准称取1.5g无水硫酸钠(na2so4)和2.5g丁二酸钠(c4h4o4na2) 溶解在100ml去离子水中,搅拌至完全溶解后,加入2.67g七水合硫酸钴(coso4·

7h2o)、 0.04g二水合钼酸钠(na2moo4·

2h2o),形成稳定的化学镀液;最后加入0.84g二甲胺基硼烷 (dmab),搅拌至完全溶解,溶液的ph经测试为8.0左右。

49.(4)化学镀

50.将步骤(2)得到的活化高分子泡沫基体,放置于步骤(3)配置的含co、mo、b等元素的化学镀液中,并放置于恒温水浴锅中,设置水浴锅温度为60℃,静置24h后即可得到co-mo-b 电极催化材料。

51.(5)样品清洗

52.将步骤(4)得到的co-mo-b电极催化材料,放置于去离子水中反复冲洗干净,放入真空干燥箱中,温度设置为60℃,干燥2h后取出。

53.本实施例中,借助目前常用分析手段,通过sem表征,发现无团聚现象。

54.实施例2:三维自体co-w-b/nf催化材料的制备

55.本实施例的三维自体co-w-b/nf催化材料,通过预处理以及活化的方法对商用泡沫镍(nf) 进行处理作为催化剂的载体,选用的3d过渡金属元素为co元素,掺杂的元素为w元素。活化剂选择四甲基八氢三硼酸铵、还原剂选择含有硼元素的二甲胺基硼烷。通过化学镀技术,使活性组分均匀分散在催化剂载体上。

56.该co-w-b/nf催化材料制备的具体步骤为:

57.(1)泡沫镍(nf)的预处理

58.选用0.5mm厚的商用泡沫镍(mf)作为催化基底。利用切割工具将大块的泡沫镍切分为 1.5cm

×

1.5cm

×

0.5mm的小块备用。先将切好的泡沫镍完全侵入乙醇中,利用超声清洗机清洗30min后取出放置在去离子水中。接着,利用超声清洗机再次清洗30min以充分除去表面杂质。将洗净后的泡沫镍放置于鼓风干燥箱中,鼓风干燥箱温度设置为70℃,烘干2h后取出,放置在电子天平上称重后备用。

59.(2)泡沫镍(nf)的活化

60.对每小块泡沫镍基底使用10ml活化液进行活化处理。活化液的配置方法如下:将5.26g 六水合硫酸镍(niso4·

6h2o)、1g(ch3)4nb3h8加入100ml去离子水中溶解。将待活化的1.5cm

ꢀ×

1.5cm

×

0.2cm约10mg的泡沫镍完全浸没在10ml的0.2mol/l的活化液中

,

搅拌均匀,再将其水浴加热至35℃引发反应,反应30min后,无气泡产生,即表示反应结束。取出活化后的泡沫镍基底,用去离子水冲洗至无黑色残渣,用去离子水将活化后的泡沫镍反复冲洗,至表面无黑色碎屑后,放置于去离子水中备用。

61.(3)配置含co-w-b的化学镀液

62.取100ml去离子水,精准称取1.5g无水硫酸钠(na2so4)和2.5g丁二酸钠(c4h4o4na2) 溶解在100ml去离子水中,搅拌至完全溶解后,加入2.67g七水合硫酸钴(coso4·

7h2o)、 0.055g二水合钨酸钠(na2wo3·

2h2o),形成稳定的化学镀液;最后加入0.84g二甲胺基硼烷 (dmab),搅拌至完全溶解。

63.(4)化学镀

64.将步骤(2)得到的活化高分子泡沫基体,放置于步骤(3)配置的含co、w、b等元素的

化学镀液中,并放置于恒温水浴锅中,设置水浴锅温度为60℃,静置24h后即可得到co-w-b 电极催化材料。

65.(5)样品清洗

66.将步骤(4)得到的co-w-b电极催化材料,放置于去离子水中反复冲洗干净,放入真空干燥箱中,温度设置为60℃,干燥2h后取出,即可得到一种高效三维自体co-w-b/nf催化材料。

67.实施例3:三维自体fe-cr-b/cc催化材料的制备

68.本实施例的三维自体fe-cr-b/cc催化材料,通过预处理以及活化的方法对商用碳布(cc) 进行处理作为催化剂的载体,选用的3d过渡金属元素为fe元素,掺杂的元素为cr元素。活化剂选择四甲基八氢三硼酸铵、还原剂选择含有硼元素的二甲胺基硼烷。通过化学镀技术,使活性组分均匀分散在催化剂载体上。

69.该fe-cr-b/cc催化材料制备的具体步骤为:

70.(1)商用碳布(cc)的预处理

71.选用0.5mm厚的商用碳布(cc)作为催化基底。利用切割工具将大块的泡沫镍切分为1.5 cm

×

1.5cm

×

0.5mm的小块备用。先将切好的商用碳布(cc)完全侵入乙醇中,利用超声清洗机清洗30min后取出放置在去离子水中。接着,利用超声清洗机再次清洗30min以充分除去表面杂质。将洗净后的泡沫镍放置于鼓风干燥箱中,鼓风干燥箱温度设置为70℃,烘干2h 后取出,放置在电子天平上称重后备用。

72.(2)商用碳布(cc)的活化

73.对每小块碳布基底使用10ml活化液进行活化处理。活化液的配置方法如下:将5.26g六水合硫酸镍(niso4·

6h2o)、1g(ch3)4nb3h8加入100ml去离子水中溶解。将待活化的1.5cm

×ꢀ

1.5cm

×

0.2cm约10mg的碳布完全浸没在10ml的0.2mol/l的活化液中

,

搅拌均匀,再将其水浴加热至35℃引发反应,反应30min后,无气泡产生,即表示反应结束。取出活化后的碳布基底,用去离子水冲洗至无黑色残渣,用去离子水将活化后的碳布反复冲洗,至表面无黑色碎屑后,放置于去离子水中备用。

74.(3)配置含fe-cr-b的化学镀液

75.取100ml去离子水,精准称取1.5g无水硫酸钠(na2so4)和2.5g丁二酸钠(c4h4o4na2) 溶解在100ml去离子水中,搅拌至完全溶解后,加入3.25g七水合硫酸亚铁(feso4·

7h2o)、 0.075g四水合铬酸钠(na2cro4·

4h2o),形成稳定的化学镀液;最后加入0.98g二甲胺基硼烷(dmab),搅拌至完全溶解。

76.(4)化学镀

77.将步骤(2)得到的活化高分子泡沫基体,放置于步骤(3)配置的含fe、cr、b等元素的化学镀液中,并放置于恒温水浴锅中,设置水浴锅温度为60℃,静置24h后即可得到fe-cr-b 电极催化材料。

78.(5)样品清洗

79.将步骤(4)得到的fe-cr-b电极催化材料,放置于去离子水中反复冲洗干净,放入真空干燥箱中,温度设置为60℃,干燥2h后取出,即可得到一种高效三维自体fe-cr-b/cc催化材料。

80.实施例4:三维自体co-mo-b/mf催化材料、co-w-b/nf催化材料、fe-cr-b/cc催化材

料的性能测试

81.对实施例中制备的co-mo-b/mf催化材料、co-w-b/nf催化材料、fe-cr-b/cc催化材料三类三维催化剂进行硼氢化物催化转化活性评估。

82.(1)取硼氢化钠分子5g,取氢氧化钠2g,溶解在93g去离子水中;

83.(2)采用肥皂膜流量计研究催化剂对硼氢化钠分解的催化活性;

84.如图3将肥皂水倒入底部液囊;将一根细橡胶管连接到检测器出口和肥皂膜流量计的底部的气体入口;挤压发泡液囊以产生肥皂膜,同时测量δt肥皂膜流过一定体积v所需的时间δt; hgr通过以下等式(1)进行计算:

[0085][0086]

其中m是为参与催化反应的单片三维催化剂的质量,包括负载金属催化剂的质量和非金属基底的质量;

[0087]

(3)图4给出了三种材料的水解反应过程中的分解速度,图5给出了三种材料在水解反应过程中的氢气产生速率;图4和图5可以看出三维自体co-mo-b/mf催化材料、co-w-b/nf 催化材料、三维自体fe-cr-b/cc催化材料的性能在催化活性方面具有巨大优势,其hgr分别为684ml min-1

g-1

、307ml min-1

g-1

、241ml min-1

g-1

;相比于传统单独co-b与卤素掺杂,各种过渡金属的掺杂以特定方式表现以增强催化剂的催化性能,其优异的催化效果可以显著提升催化产生的h2生成速率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。