1.本发明属于静电纺丝技术领域,具体涉及一种传感导电纱线及其加工装置、制备方法。

背景技术:

2.随着智能电子元器件在逐渐向轻质化、柔性化、可穿戴和便携化方向的发展。电子纺织品(e-textiles)逐渐成为该领域一个重要的研究方向,将为人类生活带来革命性的改变。因此,实现纺织品对人体健康数据监测(如呼吸、心率、运动等数据)以及能量收集(如利用生物机械能转化为电能)等功能,对智能纺织品在可穿戴领域的发展具有十分重要的意义。

3.导电涂层、喷墨印刷、丝网印刷等后加工方式是实现纺织品智能化的主要方式。纱线作为纺织品的基本组成单元,通过智能纱线实现纺织品的智能化,是开发智能纺织品的一种新方式。相较于前述的后加工方式,利用智能纱线织造的织物功能性具有较好的持久性和抗洗涤性。目前,pan和pvdf等压电材料是开发智能压电传感纱线的主要原料,纱线的形式包括纯压电材料纱线和复合包覆型纱线。例如,通过静电纺丝技术制备纯pan压电纱线,但是该类型压电纱线本身不包含电极,因此单独纱线不具有压电传感功能,织造而成的压电织物必须通过额外添加电极来实现压电传感功能。因此,制备复合包覆型纱线可以更好地解决纯压电织物需要后加工的问题。一般情况下,复合包覆型纱线除了压电层纤维外,必须包含导电芯纱和导电外层作为电极材料。虽然已有较多专利公开了利用压电纳米纤维对导电芯纱进行包覆制备复合型纱线的包覆方法,但是这些方法普遍对包覆纤维的包覆形态可控性较差,并且纱线的压电效应只能由垂直于纱线轴向的压力来激发,导致压电纱线在轴向很难产生一定的压电信号,也限制了压电纱线在拉伸传感方面的应用。

技术实现要素:

4.本发明是为了解决现有的复合包覆型纱线在轴向很难产生压电信号因此在拉伸传感方面应用受限的问题,提供了一种在轴向具有拉伸传感功能的传感导电纱线及其加工装置、制备方法。

5.为了解决上述技术问题,本发明采用的一种技术方案是:一种传感导电纱线,包括芯纱、包覆层和导电膜,所述芯纱为卷曲状的氨纶纱线,所述芯纱表面包覆有pvdf压电纳米纤维作为包覆层,所述包覆层表面喷涂有导电墨水形成导电膜,由于芯纱在制备过程中处于拉伸状态所述导电纱线呈卷曲状。

6.一种传感导电纱线的加工装置,包括芯纱传导系统、供液系统、纺丝系统、包覆系统、喷墨系统及卷线辊,所述芯纱传导系统将芯纱依次送入包覆系统及喷墨系统位置处并使芯纱处于拉伸状态;所述供液系统包括微量注射泵以及与微量注射泵相连接的注射器,所述注射器通

过导液管连通有金属喷丝头,所述金属喷丝头通过金属导丝与直流高压发生器相连接;所述包覆系统包括平行相对设置的第一平行圆盘、第二平行圆盘,所述第一平行圆盘和第二平行圆盘分别在电机的驱动下以一定速度反向旋转,高压电流使第一平行圆盘、第二平行圆盘与金属喷丝头间形成高压静电场,所述金属喷丝头在高压静电场作用下产生纤维细丝,第一平行圆盘、第二平行圆盘在反向旋转的过程中将定向排列的纤维细丝加捻包覆到芯纱表面形成包覆纱线;所述喷墨系统包括喷墨嘴,所述喷墨嘴设置于包覆纱线经过的正上方,包覆纱线经过喷墨嘴后喷涂一层导电墨水后制备得到导电纱线,导电纱线由卷线辊卷绕成卷。

7.进一步的,所述供液系统包括两套;所述供液系统对称设置于第一平行圆盘、第二平行圆盘的的上方和下方。

8.一种传感导电纱线的制备方法,包括如下步骤:(1)取一定比例的聚偏氟乙烯和n,n-二甲基甲酰胺混合并搅拌均匀得到纺丝溶液;(2)开启微量注射泵,调整纺丝溶液流速0.5ml/h~1.0ml/h,调整直流高压发生器的电压为10-30kv,稳定纤维细丝的产生;(3)以氨纶纱线为芯纱,对芯纱施加张力,使芯纱经过包覆系统时处于拉伸状态;(4)分别调节两个金属喷丝头与第一平行圆盘、第二平行圆盘的距离,确保纤维细丝被定向收集到第一平行圆盘和第二平行圆盘之间并形成柱状结构,第一平行圆盘、第二平行圆盘在反向旋转使纤维细丝包覆在处于拉伸状态的芯纱表面形成pvdf包芯纱;(5)pvdf包芯纱经过喷墨系统正下方时,触发喷墨系统的喷墨嘴工作对步骤(2)制备的pvdf包芯纱表面喷涂导电墨水形成外电极制备得到导电纱线;(6)将导电纱线在卷线辊上卷绕,并在卷绕过程中释放张力,使芯纱回缩至自然长度;(7)将导电纱线烘干处理。

9.进一步的,所述步骤(1)中聚偏氟乙烯与n,n-二甲基甲酰胺的质量比为2:23-3:22。

10.进一步的,纺丝距离为10cm,两个金属喷丝头之间距离为20cm。

11.进一步的,所述芯纱移动速度为0.05-0.2mm/s。

12.进一步的,所述导电纱线烘干温度为75-85℃,烘干时间为2.5-3.5h。

13.本发明的优点具体如下:(1)本发明采用卷曲的氨纶纱线为芯纱,在芯纱处于拉伸状态进行包覆,制备得到导电纱后回缩至卷曲状态,pvdf压电纳米纤维包覆层在芯纱回缩过程中收到挤压作用,实现在轴向的拉伸和收缩过程中产生压电信号,扩大了导电纱线在拉伸传感方向的应用;(2)包覆层的pvdf压电纳米纤维结构紧密强力较好,提高了导电纱线的包覆形态的可控性,提高了导电纱线的性能;(3)加工装置中利用第一平行圆盘与第二平行圆盘收集定向纤维细丝,通过反向旋转将定向排列的纤维细丝紧密地加捻卷绕在芯纱表面,提高了加捻的强度,提高了导电纱线包覆的紧密度和细度。

附图说明

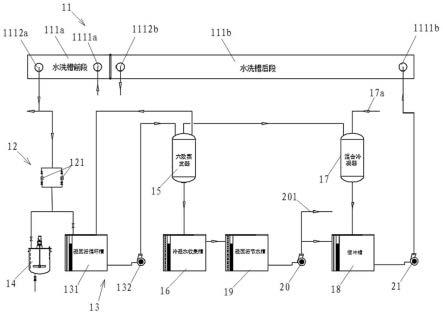

14.图1为本发明传感导电纱线的加工装置的结构示意图。

15.图2为本发明导电纱线加捻、喷涂过程示意图。

16.图3为本发明导电纱线的在轴向压电信号产生的示意图。

17.图4为本发明实施例1-3中不同纺丝条件下制备的传感导电纱线电压信号输出图。

18.附图标记说明:直流高压发生器1、微量注射泵2、注射器3、金属喷丝头4、第一平行圆盘5、第二平行圆盘6、芯纱7、纤维细丝8、喷墨嘴9、导电墨水10、导电纱线11、卷线辊12、包覆层13、导电膜14。

具体实施方式

19.为了使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体附图对本发明的具体实施方式作进一步的说明。

20.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施例,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

21.一种传感导电纱线的加工装置,包括芯纱传导系统、供液系统、纺丝系统、包覆系统、喷墨系统及卷线辊,芯纱传导系统将芯纱7依次送入包覆系统及喷墨系统位置处并使芯纱处于拉伸状态;供液系统包括微量注射泵2以及与微量注射泵2相连接的注射器3,所述注射器3通过导液管连通有金属喷丝头4,所述金属喷丝头4通过金属导丝与直流高压发生器1相连接,供液系统设置有两套,所述供液系统对称设置于第一平行圆盘5、第二平行圆盘6的的上方和下方;包覆系统包括平行相对设置的第一平行圆盘5、第二平行圆盘6,所述第一平行圆盘5和第二平行圆盘6分别在电机的驱动下以一定速度反向旋转,高压电流使第一平行圆盘5、第二平行圆盘6与金属喷丝头4间形成高压静电场,所述金属喷丝头4在高压静电场作用下产生纤维细丝8,第一平行圆盘5、第二平行圆盘6在反向旋转的过程中将定向排列的纤维细丝8加捻包覆到芯纱7表面形成包覆纱线;喷墨系统包括喷墨嘴9,所述喷墨嘴9设置于包覆纱线经过的正上方,包覆纱线经过喷墨嘴9后喷涂一层导电墨水10后制备得到导电纱线11,导电纱线11由卷线辊12卷绕成卷。

22.本发明中的传感导电纱在制备时环境温度为25℃,相对湿度范围为40-60%。

23.实施例1一种传感导电纱线的制备方法,包括如下步骤:(1)将0.8克聚偏氟乙烯(pvdf)和9.2克n,n-二甲基甲酰胺(dmf)混合并置入密封容器中,利用磁子搅拌器于60℃搅拌,搅拌时长为5h,然后静置冷却至室温,得到纺丝液;(2)利用导电氨纶纱线作为芯纱,通过微量注射泵抽取步骤(1)中配制的纺丝液,调整溶液流速和外加电压,使其达到稳定纺丝,观察纺丝状态,保证纤维在第一平行圆盘和第二平行圆盘间呈有序、规则的柱状结构,通过静电纺丝技术将制备的纺丝液:pvdf压电纳

米纤维包覆于导电氨纶芯纱表面,直流高压发生器设置的纺丝电压为15kv,芯纱移动速度为0.05mm/s,第一平行圆盘和第二平行圆盘分别在电机的驱动下以500rpm的速度反向旋转,纺丝距离为10cm,两个金属喷丝头之间距离为20cm;纺丝参数如下:纺丝液供给速度为0.5ml/h、纺丝距离为10cm、双针头距离为20cm、静电纺丝环境温度为20℃、相对湿度为60%;(3)pvdf包芯纱经过喷墨系统正下方时,触发喷墨系统的喷墨嘴工作对步骤(2)制备的pvdf包芯纱表面喷涂导电墨水形成外电极得到复合压电纱线并在卷线辊上卷绕;(4)将步骤(3)中制备得到的复合压电纱线放入烘箱中进行烘干,设置温度为80℃,时间为3h,最终得到传感导电纱线。

24.实施例2一种传感导电纱线的制备方法,包括如下步骤:(1)将0.8克聚偏氟乙烯(pvdf)和9.2克n,n-二甲基甲酰胺(dmf)混合并置入密封容器中,利用磁子搅拌器在60℃进行搅拌,时长为5h,然后静置冷却至室温,得到纺丝液;(2) 利用导电氨纶纱线作为芯纱,通过微量注射泵抽取步骤(1)中配制的纺丝液,调整溶液流速和外加电压,使其达到稳定纺丝,观察纺丝状态,保证纤维在第一平行圆盘和第二平行圆盘间呈有序、规则的柱状结构,通过静电纺丝技术将制备的纺丝液:pvdf压电纳米纤维包覆于导电氨纶芯纱表面,直流高压发生器设置的纺丝电压为15kv,芯纱移动速度为0.2mm/s,第一平行圆盘和第二平行圆盘分别在电机的驱动下以500rpm的速度反向旋转,纺丝距离为10cm,两个金属喷丝头之间距离为20cm;纺丝参数如下:纺丝液供给速度为1ml/h、纺丝距离为10cm、双针头距离为20cm、静电纺丝环境温度为22℃、相对湿度为55%;(3)pvdf包芯纱经过喷墨系统正下方时,触发喷墨系统的喷墨嘴工作对步骤(2)制备的pvdf包芯纱表面喷涂导电墨水形成外电极得到复合压电纱线并在卷线辊上卷绕;(4)将步骤(3)中制备得到的复合压电纱线放入烘箱中进行烘干,设置温度为75℃,时间为3.5h,最终得到传感导电纱线。

25.实施例3一种传感导电纱线的制备方法,包括如下步骤:(1)将1.2克聚偏氟乙烯(pvdf)和8.8克n,n-二甲基甲酰胺(dmf)混合并置入密封容器中,利用磁子搅拌器于60℃搅拌,搅拌时长为5h,然后静置冷却至室温,得到纺丝液;(2)利用导电氨纶纱线作为芯纱,通过微量注射泵抽取步骤(1)中配制的纺丝液,调整溶液流速和外加电压,使其达到稳定纺丝,观察纺丝状态,保证纤维在第一平行圆盘和第二平行圆盘间呈有序、规则的柱状结构,通过静电纺丝技术将制备的纺丝液:pvdf压电纳米纤维包覆于导电氨纶芯纱表面,直流高压发生器设置的纺丝电压为15kv,芯纱移动速度为0.05mm/s,第一平行圆盘和第二平行圆盘分别在电机的驱动下以500rpm的速度反向旋转,纺丝距离为10cm,两个金属喷丝头之间距离为20cm;纺丝参数如下:纺丝液供给速度为1.0ml/h、纺丝距离为10cm、双针头距离为20cm、静电纺丝环境温度为18℃、相对湿度为65%;(3)pvdf包芯纱经过喷墨系统正下方时,触发喷墨系统的喷墨嘴工作对步骤(2)制备的pvdf包芯纱表面喷涂导电墨水形成外电极得到复合压电纱线并在卷线辊上卷绕;

(4)将步骤(3)中制备得到的复合压电纱线放入烘箱中进行烘干,设置温度为80℃,时间为3h,最终得到传感导电纱线。

26.由图4可知,采用本发明实施例1-3制备得到的传感导电纱线所产生的电压值不同,电压值能够用作监测压力的传感信号,实施例3制备得到的传感导电纱线的电压值最大,实施例2制备得到的传感导电纱线的电压值最平均。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。