1.本发明涉及包装技术领域,特别是涉及一种电子设备薄膜包装方法。

背景技术:

2.目前对于一些大型产品(如大尺寸显示屏等电子设备)的包装通常为发泡材料,其包装过程为,首先将开设有凹槽的发泡材料分别卡入产品的两侧,再由工作人员将发泡材料和产品一起装入包装箱中。当产品的长度超过工作人员双臂伸长的距离时,工作人员难以独自将产品装入包装箱中。

技术实现要素:

3.有鉴于此,有必要提供一种电子设备薄膜包装方法。

4.本发明提供一种电子设备薄膜包装方法,其特征在于,薄膜包装组件包括箱体及两个内衬,每个所述内衬均包括衬垫及固设于所述衬垫的薄膜,所述薄膜位于所述衬垫在厚度方向的两个端面之间,并将所述衬垫围设形成的腔室分隔为产品缓冲腔与连通外界的产品容置腔;两个所述内衬上的两个所述薄膜之间的距离与外部产品第一方向的尺寸相匹配,两个所述产品缓冲腔的高度分别与外部产品第二方向的尺寸相匹配;所述衬垫中围设形成所述产品容置腔的顶盖能够移动,并使所述产品容置腔的顶部形成连通外界的开口,所述产品容置腔通过所述开口形成插接通道;包装方法包括以下步骤:将两个所述内衬分别预先安装在所述箱体相对远离两侧,且两个所述内衬各自的产品容置腔相对设置;移动所述衬垫的顶盖使所述产品容置腔的顶部形成连通外界的开口,所述产品容置腔通过所述开口形成插接通道;将电子设备通过两个插接通道以插接安装的方式对所述薄膜无挤压地安装至所述箱体内;移动所述衬垫的顶盖封闭所述开口;封装所述箱体的顶部。

5.在本发明的一个实施例中,所述衬垫的顶盖相对于所述衬垫的其他部分能够折叠转动;所述移动所述衬垫的顶盖使所述产品容置腔的顶部形成连通外界的开口,所述产品容置腔通过所述开口形成插接通道的步骤包括:折叠转动所述衬垫的顶盖,使所述产品容置腔的顶部形成连通外界的开口,所述产品容置腔通过所述开口形成插接通道;所述移动所述衬垫的顶盖封闭所述开口步骤包括:折叠转动所述衬垫的顶盖封闭所述开口。

6.在本发明的一个实施例中,所述衬垫的顶盖相对于所述衬垫的其他部分分体设置;

所述移动所述衬垫的顶盖使所述产品容置腔的顶部形成连通外界的开口,所述产品容置腔通过所述开口形成插接通道步骤包括:将所述衬垫的顶盖从所述衬垫的其他部分移开,使所述产品容置腔的顶部形成连通外界的开口,所述产品容置腔通过所述开口形成插接通道;所述移动所述衬垫的顶盖封闭所述开口步骤包括:将所述衬垫的顶盖移回并封闭所述开口。

7.在本发明的一个实施例中,所述衬垫的顶盖相对于所述衬垫的其他部分可拆卸连接;所述将所述衬垫的顶盖从所述衬垫的其他部分移开,使所述产品容置腔的顶部形成连通外界的开口,所述产品容置腔通过所述开口形成插接通道步骤包括:将所述衬垫的顶盖从所述衬垫的其他部分上拆下并移开,使所述产品容置腔的顶部形成连通外界的开口,所述产品容置腔通过所述开口形成插接通道。

8.在本发明的一个实施例中,所述衬垫包括第一衬垫及第二衬垫,所述薄膜固设于所述第二衬垫;所述将两个所述内衬分别预先安装在所述箱体相对远离两侧,且两个所述内衬各自的产品容置腔相对设置步骤前还包括:将所述第一衬垫与所述第二衬垫组装。

9.在本发明的一个实施例中,所述第一衬垫与所述第二衬垫之间插接固定;所述将所述第一衬垫与所述第二衬垫组装步骤包括:将所述第一衬垫与所述第二衬垫组装并插接固定。

10.在本发明的一个实施例中,所述第一衬垫还包括依次连接的若干个围边,所述围边向所述第二衬垫延伸并围合成容置腔,所述容置腔的尺寸与所述第二衬垫的尺寸相适配;所述将所述第一衬垫与所述第二衬垫组装并插接固定步骤包括:将至少部分所述第二衬垫放入所述第一衬垫中的所述容置腔内,并将所述第一衬垫与所述第二衬垫插接固定。

11.在本发明的一个实施例中,其中两个相对设置的围边上凸设有第一插舌,所述第二衬垫上开设有第一插槽;所述将至少部分所述第二衬垫放入所述第一衬垫中的所述容置腔内,并将所述第一衬垫与所述第二衬垫插接固定步骤包括:将至少部分所述第二衬垫放入所述第一衬垫中的所述容置腔内,并将所述第一插舌分别插入所述第一插槽中,以使所述第一衬垫与所述第二衬垫插接固定。

12.在本发明的一个实施例中,所述第一衬垫与所述第二衬垫之间粘接固定;所述将所述第一衬垫与所述第二衬垫组装步骤包括:将所述第一衬垫与所述第二衬垫组装并粘接固定。

13.在本发明的一个实施例中,所述内衬的高度与所述箱体的高度相匹配;所述封装所述箱体的顶部步骤包括:闭合所述箱体的顶板,所述箱体的顶板使所述衬垫的顶盖保持在封闭所述开口的状态,封装所述箱体的顶部。

14.本发明提供的电子设备薄膜包装方法,工作人员可以先将内衬放置在箱体内,然后将电子设备通过插接通道放入箱体内。这种电子设备薄膜包装方法便于工作人员进行装箱操作,能够节省装箱所需的人力,从而降低人工成本。

15.并且,传统薄膜包装方法需要将薄膜挤压张紧以包裹产品,这种包装方法不仅在包装过程中费时费力,而且包装完成后,薄膜始终处于张紧状态,运输过程中薄膜进一步的形变量较小,缓冲效果较差;内衬还会持续向箱体施加朝外的推力,使得箱体在运输过程中容易崩开,对产品造成损害。而本技术提供的电子设备薄膜包装方法采用无挤压插接安装的方式,工作人员在包装产品时无需用力挤压内衬,包装过程更加省力。可以理解,本技术提供的电子设备薄膜包装方法在完成产品的包装后,薄膜不向产品施加挤压力;当运输过程中受到振动时,薄膜允许形变的空间更大,对产品的缓冲性能更佳。

附图说明

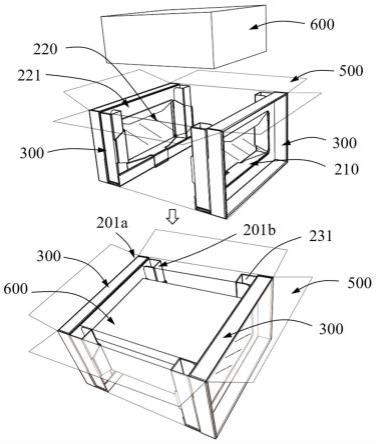

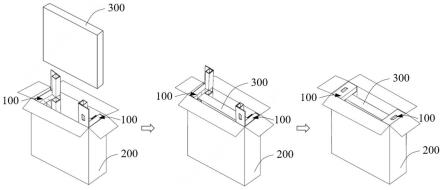

16.图1为本发明一个实施例中衬垫的结构示意图;图2为图1中衬垫的组装示意图;图3为本发明一个实施例中第一衬垫的结构示意图;图4为本发明一个实施例中第二衬垫的结构示意图;图5为图3所示第一衬垫的折叠示意图;图6为图5中x部的局部放大图;图7为附有薄膜的第二衬垫的折叠示意图;图8为内衬的组装示意图;图9为内衬与产品的组装示意图;图10为薄膜包装组件与产品的组装示意图。

17.100、内衬;101、插接通道;102、衬垫;103、腔室;11、第一衬垫;111、产品容置腔;112、中空支撑柱;113、围边;114、容置腔;115、第一插舌;116、第一通孔;117、第二插舌;118、第二插槽;12、第二衬垫;121、产品缓冲腔;122、第一插槽;123、中心通孔;20、薄膜;200、箱体;300、产品。

具体实施方式

18.下面对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

19.需要说明的是,当组件被称为“连接于”另一个组件,它可以直接连接于另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。当一个组件被认为是“固定于”另一个组件,它可以是直接固定在另一个组件上或者可能同时存在居中组件。

20.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“或/及”包括一个或多个

相关的所列项目的任意的和所有的组合。

21.请参阅图1至图10,本发明提供了一种薄膜包装组件,其用于包装电子设备,如大型显示屏等。可以理解,在其他实施方式中,薄膜包装组件还可以应用于包装其他电子设备产品,例如平板电脑、笔记本电脑、主机、闸机、扫拖一体机、扫拖机器人基站、音响、无人机系留箱等,也可以应用于包装生活产品300,例如桌子、椅子、置物架等。

22.薄膜包装组件包括箱体200及两个内衬100,每个内衬100均包括衬垫102及固设于衬垫102的薄膜20,薄膜20位于衬垫102在厚度方向的两个端面102a、102b之间,并将衬垫102围设形成的腔室103分隔为产品缓冲腔121与连通外界的产品容置腔111。其中,腔室103是由衬垫102的顶壁、底壁和侧壁围设而成的。当在运输或搬运过程中产品300受到振动时,薄膜20自带的弹性使得其能在产品容置腔111及/或产品缓冲腔121中运动或拉伸,从而起到缓冲减震的作用。

23.目前对于一些大型产品如大尺寸显示屏等的包装通常为发泡材料,这些大型产品的包装过程为,首先将开设有凹槽的发泡材料分别卡入产品的两侧,再由工作人员将发泡材料和产品一起装入包装箱中。当产品的长度超过工作人员双臂伸长的距离时,工作人员难以独自将产品装入包装箱中。

24.并且,传统的薄膜包装组件在包装产品时,通常需要将产品挤压固定在多个内衬之间,然后将产品和多个内衬一起放入箱体内;当产品包装完成后,内衬上的薄膜会持续挤压产品以防止产品在运输过程中位移。在产品包装过程中,工作人员需要用力挤压内衬以封箱,费时费力。

25.基于此,如图5、图8及图9所示,本发明中,两个内衬100各自的产品容置腔111相对设置,且两个内衬100分别预先安装在箱体200相对远离两侧;两个内衬100上的两个薄膜20之间的距离与产品300第一方向(如长度方向或宽度方向)的尺寸相匹配,两个产品缓冲腔121的高度分别与产品300第二方向(如高度方向)的尺寸相匹配;衬垫102中围设形成产品容置腔111的顶盖能够移动,并使产品容置腔111的顶部形成连通外界的开口,产品容置腔111通过开口形成插接通道101;两个内衬100能够允许产品300通过两个插接通道101以插接安装的方式对薄膜20无挤压地安装至箱体200内。

26.本发明提供的薄膜包装组件,工作人员在装箱时,可以先将内衬100放置在箱体200内,然后将产品300通过插接通道101放入箱体200内。这种薄膜包装组件便于工作人员进行装箱操作,能够节省装箱所需的人力,从而降低人工成本。

27.并且,传统薄膜包装方式需要将薄膜挤压张紧以包裹产品,这种包装方式不仅在包装过程中费时费力,而且包装完成后,薄膜始终处于张紧状态,运输过程中薄膜进一步的形变量较小,缓冲效果较差;内衬还会持续向箱体施加朝外的推力,使得箱体在运输过程中容易崩开,对产品造成损害。而本技术提供的薄膜包装组件采用无挤压插接安装的方式,工作人员在包装产品300时无需用力挤压内衬100,包装过程更加省力。可以理解,本技术提供的薄膜包装组件在完成产品300的包装后,薄膜20不向产品300施加挤压力;当运输过程中受到振动时,薄膜20允许形变的空间更大,对产品300的缓冲性能更佳。

28.此外,传统的发泡材料通常采用eps聚苯乙烯泡沫或epe珍珠棉等,这些发泡材料难以降解,对环境造成危害。而本技术中的第一衬垫11和第二衬垫12选用纸板,便于二次利用也容易降解,更加绿色环保。

29.需要特别说明的是,衬垫102中围设形成产品容置腔111的顶盖与形成产品缓冲腔121的顶盖可以是一体或分体的。也即,当顶盖移动时,产品容置腔111和产品缓冲腔121可以同时由封闭状态转变为敞口状态,也可以仅有产品容置腔111转变为敞口状态以形成插接通道101,产品缓冲腔121仍保持封闭状态。此外,两个产品容置腔111的形状、高度可以相同也可以不同,产品容置腔111应当与产品300的形状相匹配。

30.在其中一些实施例中,衬垫102的顶盖相对于衬垫102的其他部分能够折叠转动,以形成或关闭插接通道101。以折叠的方式形成或关闭插接通道,便于工作人员操作。

31.如图1至图8所示,在本发明的一个实施例中,衬垫102包括第一衬垫11及第二衬垫12,薄膜20固设于第二衬垫12,第一衬垫11与第二衬垫12之间固定连接。

32.如此设置,第一衬垫11和第二衬垫12成型简单,并且第一衬垫11和第二衬垫12组合形成的内衬100强度高,支撑效果好。

33.可以理解,在其他实施例中,内衬100也可以通过仅包括一个板体,薄膜20固设于该板体,并且该板体通过折叠能够在薄膜20两侧分别形成产品容置腔111和产品缓冲腔121。当然,内衬100也可以包括三个及以上的板体,只要这些板体能够相互配合,在薄膜20两侧分别形成产品容置腔111和产品缓冲腔121即可。

34.在一些实施例中,产品缓冲腔121为薄膜20、第二衬垫12的背板和侧板围设形成的封闭的空间,在其他实施例中,产品缓冲腔121也可以是敞开的空间,即第二衬垫12可以不设置背板或部分侧板。

35.在本发明的一个实施例中,第二衬垫12上开设有中心通孔123,中心通孔123为产品缓冲腔121的口部,薄膜20覆盖至少部分中心通孔123。如此设置,薄膜20设置方式简单,内衬100能够利用薄膜20的弹性对产品300进行缓冲减震。可以理解,薄膜20可以完全覆盖中心通孔123,也可以仅覆盖部分中心通孔123,只要能起到固定产品的作用和缓冲作用即可。

36.如图8及图9所示,在本发明的一个实施例中,第一衬垫11包括四个中空支撑柱112,四个中空支撑柱112形成产品容置腔111的周壁,其中一个中空支撑柱112能够相对于其他中空支撑柱112折叠转动,以开启或关闭插接通道101。如此设置,中空支撑柱112的折叠方式简单,支撑效果和缓冲效果俱佳。可以理解,在其他实施例中,第一衬垫11也可以根据产品300形状设置更少或更多个中空支撑柱112,只要其中一部分中空支撑柱112能够折叠转动形成插接通道101即可。

37.在本发明的一个实施例中,产品容置腔111的周壁为回字形,产品容置腔111的周壁的长边或短边能够折叠转动,以形成插接通道101。如此设置,回字形能够在周向的四个方向上均支撑产品300,并且回字形成型简单。

38.在本发明的一个实施例中,第一衬垫11还包括四个围边113,四个围边113分别连接于四个中空支撑柱112,四个围边113向第二衬垫12延伸并围合成容置腔114,至少部分第二衬垫12容置于容置腔114内。如此设置,第一衬垫11与第二衬垫12的连接稳定性好,在箱体200内不易分离。可以理解,在其他实施例中,也可以不设置围边113,并且围边113的数量与中空支撑柱112的数量也可以不同。

39.在本发明的一个实施例中,其中两个相对设置的围边113上凸设有第一插舌115,第二衬垫12上开设有第一插槽122,第一衬垫11与第二衬垫12插接固定。如此设置,第一衬

垫11与第二衬垫12之间连接稳固,并且连接方式简单好操作。可以理解,在其他实施例中,第一衬垫11与第二衬垫12之间也可以胶接固定,例如,第二衬垫12的外周壁与第一衬垫11中围边113的内周壁胶接固定。

40.在本发明的一个实施例中,每个围边113上分别设有至少一个可折叠转动的第二插舌117,中空支撑柱112开设有第二插槽118,围边113与中空支撑柱112插接固定;围边113在第二插舌117折叠转动后形成第一通孔116。如此设置,中空支撑柱112能够与围边113插接固定,并且工作人员可以将手伸入第一通孔116内,便于工作人员取放内衬100和转动围边113。

41.在本发明的一个实施例中,第一衬垫11及/或第二衬垫12为一片式纸板。如此设置,加工工艺简单,便于内衬100成型加工;并且内衬100能够降解,更加环保。当然,第一衬垫11及/或第二衬垫12也可以由多片纸板折叠而成,还可以根据需要将第一衬垫11或第二衬垫12设为塑料板或金属板,只要能够折叠成型即可,在此不做限定。

42.在本发明的一个实施例中,内衬100的尺寸与箱体200内长度方向或宽度方向的尺寸相适配。如此设置,当内衬100预先放入箱体200时,内衬100能够更好地在箱体200中定位。

43.第一衬垫11的展开图如图3所示。第一衬垫11包括依次连接的第一板面、第二板面、第三板面及第四板面,其中,第一板面与第三板面的长度大于第二板面与第四板面的长度。

44.第一衬垫11的折叠过程如图5及图6所示。依次折叠第一板面、第二板面、第三板面及第四板面,分别形成四个四棱柱状的中空支撑柱112,并且四个中空支撑柱112分别通过一组第二插舌117和第二插槽118固定连接于四个围边113。再进行一次折叠,使第一板面与第三板面相对,第二板面与第四板面相对;其中,第四板面能够相对于第三板面折叠转动,以形成或关闭插接通道101。

45.第二衬垫12的展开图如图4所示。第二衬垫12包括第五板面、第六板面、第七板面、第八板面及第九板面,其中,第六板体上开设有第二窗口,第五板面和第七板面对称设置于第六板面的两侧,第八板面和第九板面对称设置于第六板面的两端。

46.带有薄膜20的第二衬垫12的折叠过程如图7所示。首先将第五板面和第七板面分别向第六板面折叠,第五板面和第七板面中部分结构反折以形成支撑结构,;然后将第八板面和第九版面分别向第六板面折叠,并且第八板面能够与第五板面和第七板面插接固定,第九版面能够与第五板面和第七板面插接固定。

47.可以理解的是,在图3和图4中,虚线和点划线均表示折叠线,其中,虚线为正折线,点划线为反折线。

48.第一衬垫11与第二衬垫12的组装过程如图6所示。组装时,将薄膜20朝向第一衬垫11,将第二衬垫12放入第一衬垫11形成的容置腔114中,将第一衬垫11上的第一插舌115插入第二衬垫12上的第一插槽122中,使第一衬垫11与第二衬垫12插接固定。

49.本发明还提供了一种薄膜包装套件,包括产品300及上述的薄膜包装组件,薄膜包装组件用于包装产品300。

50.如此设置,产品300的两侧能够分别通过插接通道101进入箱体200内,并且通过两侧的内衬100实现减震缓冲,装箱过程简单,并且薄膜包装组件对产品300的减震缓冲效果

较好。

51.本发明还提供了一种电子设备薄膜包装方法,包括以下步骤:s1、将两个所述内衬100分别预先安装在所述箱体200相对远离两侧,且两个内衬100各自的产品容置腔111相对设置;s2、移动衬垫102的顶盖使产品容置腔111的顶部形成连通外界的开口,产品容置腔111通过开口形成插接通道101;s3、将电子设备通过两个插接通道101以插接安装的方式对薄膜20无挤压地安装至箱体200内;s4、移动衬垫102的顶盖封闭开口;s5、封装箱体200的顶部。

52.在本发明的一个实施例中,衬垫102的顶盖相对于衬垫102的其他部分能够折叠转动。基于此,步骤s2包括:s21、折叠转动衬垫102的顶盖,使产品容置腔111的顶部形成连通外界的开口,产品容置腔111通过开口形成插接通道101。步骤s4包括:s41、折叠转动衬垫102的顶盖封闭开口。

53.此时,电子设备薄膜包装方法包括以下步骤:s1、将两个所述内衬100分别预先安装在所述箱体200相对远离两侧,且两个内衬100各自的产品容置腔111相对设置;s21、折叠转动衬垫102的顶盖,使产品容置腔111的顶部形成连通外界的开口,产品容置腔111通过开口形成插接通道101;s3、将电子设备通过两个插接通道101以插接安装的方式对薄膜20无挤压地安装至箱体200内;s41、折叠转动衬垫102的顶盖封闭开口;s5、封装箱体200的顶部。

54.在本发明的一个实施例中,衬垫102的顶盖相对于衬垫102的其他部分分体设置。基于此,步骤s2包括:s22、将衬垫102的顶盖从衬垫102的其他部分移开,使产品容置腔111的顶部形成连通外界的开口,产品容置腔111通过开口形成插接通道101。步骤s4包括:s42、将衬垫102的顶盖移回并封闭开口。

55.此时,电子设备薄膜包装方法包括以下步骤:s1、将两个所述内衬100分别预先安装在所述箱体200相对远离两侧,且两个内衬100各自的产品容置腔111相对设置;s22、将衬垫102的顶盖从衬垫102的其他部分移开,使产品容置腔111的顶部形成连通外界的开口,产品容置腔111通过开口形成插接通道101;s3、将电子设备通过两个插接通道101以插接安装的方式对薄膜20无挤压地安装至箱体200内;s42、将衬垫102的顶盖移回并封闭开口;s5、封装箱体200的顶部。

56.在本发明的一个实施例中,衬垫102的顶盖相对于衬垫102的其他部分可拆卸连接。基于此,步骤s22包括:s221、将衬垫102的顶盖从衬垫102的其他部分上拆下并移开,使产品容置腔111的顶部形成连通外界的开口,产品容置腔111通过开口形成插接通道101。

57.此时,电子设备薄膜包装方法包括以下步骤:s1、将两个所述内衬100分别预先安装在所述箱体200相对远离两侧,且两个内衬100各自的产品容置腔111相对设置;s221、将衬垫102的顶盖从衬垫102的其他部分上拆下并移开,使产品容置腔111的顶部形成连通外界的开口,产品容置腔111通过开口形成插接通道101;s3、将电子设备通过两个插接通道101以插接安装的方式对薄膜20无挤压地安装至箱体200内;s42、将衬垫102的顶盖移回并封闭开口;s5、封装箱体200的顶部。

58.在本发明的一个实施例中,衬垫102包括第一衬垫11及第二衬垫12,薄膜20固设于第二衬垫12。基于此,步骤s1前还包括:p1、将第一衬垫11与第二衬垫12组装。

59.此时,电子设备薄膜包装方法包括以下步骤:p1、将第一衬垫11与第二衬垫12组装;s1、将两个所述内衬100分别预先安装在所述箱体200相对远离两侧,且两个内衬100各自的产品容置腔111相对设置;s21、折叠转动衬垫102的顶盖,使产品容置腔111的顶部形成连通外界的开口,产品容置腔111通过开口形成插接通道101;s3、将电子设备通过两个插接通道101以插接安装的方式对薄膜20无挤压地安装至箱体200内;s41、折叠转动衬垫102的顶盖封闭开口;s5、封装箱体200的顶部。

60.当然,步骤s21也可以替换成步骤s22或步骤s221,步骤s41对应地替换成步骤s42,在此不做赘述。

61.在本发明的一个实施例中,第一衬垫11与第二衬垫12之间插接固定。基于此,步骤p1还包括:p11、将第一衬垫11与第二衬垫12组装并插接固定。

62.此时,电子设备薄膜包装方法包括以下步骤:p11、将第一衬垫11与第二衬垫12组装并插接固定;s1、将两个所述内衬100分别预先安装在所述箱体200相对远离两侧,且两个内衬100各自的产品容置腔111相对设置;s21、折叠转动衬垫102的顶盖,使产品容置腔111的顶部形成连通外界的开口,产品容置腔111通过开口形成插接通道101;s3、将电子设备通过两个插接通道101以插接安装的方式对薄膜20无挤压地安装至箱体200内;s41、折叠转动衬垫102的顶盖封闭开口;s5、封装箱体200的顶部。

63.在本发明的一个实施例中,第一衬垫11与第二衬垫12之间粘接固定。基于此,步骤p1还包括:p12、将第一衬垫11与第二衬垫12组装并粘接固定。

64.此时,电子设备薄膜包装方法包括以下步骤:p12、将第一衬垫11与第二衬垫12组装并粘接固定;

s1、将两个所述内衬100分别预先安装在所述箱体200相对远离两侧,且两个内衬100各自的产品容置腔111相对设置;s21、折叠转动衬垫102的顶盖,使产品容置腔111的顶部形成连通外界的开口,产品容置腔111通过开口形成插接通道101;s3、将电子设备通过两个插接通道101以插接安装的方式对薄膜20无挤压地安装至箱体200内;s41、折叠转动衬垫102的顶盖封闭开口;s5、封装箱体200的顶部。

65.在本发明的一个实施例中,内衬100的高度与箱体200的高度相匹配。基于此,步骤s5还包括:s51、闭合箱体200的顶板,箱体200的顶板使衬垫102的顶盖保持在封闭开口的状态,封装箱体200的顶部。

66.此时,电子设备薄膜包装方法包括以下步骤:p12、将第一衬垫11与第二衬垫12组装并粘接固定;s1、将两个所述内衬100分别预先安装在所述箱体200相对远离两侧,且两个内衬100各自的产品容置腔111相对设置;s21、折叠转动衬垫102的顶盖,使产品容置腔111的顶部形成连通外界的开口,产品容置腔111通过开口形成插接通道101;s3、将电子设备通过两个插接通道101以插接安装的方式对薄膜20无挤压地安装至箱体200内;s41、折叠转动衬垫102的顶盖封闭开口;s51、闭合箱体200的顶板,箱体200的顶板使衬垫102的顶盖保持在封闭开口的状态,封装箱体200的顶部。

67.本技术提供的电子设备薄膜包装方法中,工作人员在装箱时,可以先将内衬100放置在箱体200内,然后将产品300通过插接通道101放入箱体200内。这种电子设备薄膜包装方法便于工作人员进行装箱操作,能够节省装箱所需的人力,从而降低人工成本。

68.并且,传统薄膜包装方法需要将薄膜挤压张紧以包裹产品,这种包装方法不仅在包装过程中费时费力,而且包装完成后,薄膜始终处于张紧状态,运输过程中薄膜进一步的形变量较小,缓冲效果较差;内衬还会持续向箱体施加朝外的推力,使得箱体在运输过程中容易崩开,对产品造成损害。而本技术提供的电子设备薄膜包装方法采用无挤压插接安装的方式,工作人员在包装产品300时无需用力挤压内衬100,包装过程更加省力。可以理解,本技术提供的电子设备薄膜包装方法在完成产品300的包装后,薄膜20不向产品300施加挤压力;当运输过程中受到振动时,薄膜20允许形变的空间更大,对产品300的缓冲性能更佳。以上实施方式的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施方式中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

69.本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上实施方式所作的适当改变和变化都落在本发明要求保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。