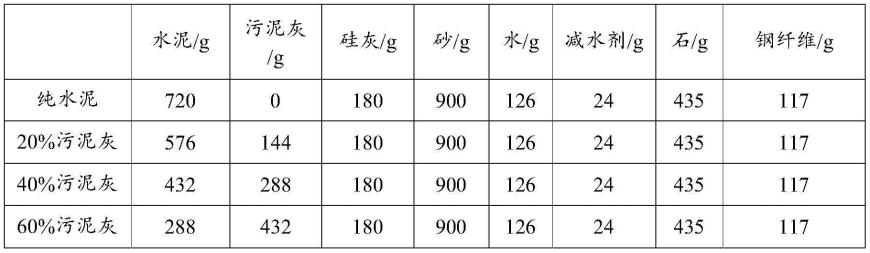

一种uv固化超疏水材料的制备方法

技术领域

1.本发明属于超疏水材料技术领域,具体涉及一种uv固化超疏水材料的制备方法。

背景技术:

2.疏水材料因为其表面类似荷叶表面的微、纳米结构的乳突及其表面蜡状物的存在,使其具有许多独特的表面性能,如防腐蚀、自清洁、疏水性以及良好视觉效果等。这些特性赋予超疏水材料独特的性能,使其在国防、工农业生产和日常生活中都有着广泛的应用前景。

3.随着人们对环境保护和能源利用的逐渐重视,贯彻可持续发展理念,世界各国都在竞相研究高效、环保的新型绿色涂料。紫外光(uv)固化材料采用辐射固化的方法,辐射固化技术具有“5e”(高效、节能、适应性广、经济、环境友好)的特点,紫外光(uv)固化材料成为近几年来发展较为迅猛的一种“绿色涂料”品种。

4.例如公开号为cn102675941a的专利申请公开了一种uv固化超疏水耐指纹涂料及其制备方法,该涂料采用高活性的pua低聚物、活性稀释剂、光引发剂等制成uv固化涂料,加入特殊结构的单体达到抗指纹效果;在此基础上,引用活性氟单体、硅树脂等形成表面致密、稳定的自分层疏水清漆,以达到自清洁效果;最后通过改性纳米sio2采用自组装技术构建表面微纳米结构。

5.公布号为cn108587381a的专利申请公开了一种uv固化含氟耐磨疏水涂层的加工工艺,该疏水涂层由底层疏水涂层与表层疏水涂层双层搭配,在保证防水涂层与靶材附着力的同时,使涂层具有疏水疏油的性质。底层涂层由有机硅含氟丙烯酸酯乳液与经全(十七)氟癸基三甲氧基硅烷改性后的纳米sio2/tio2分散液的混合溶液,采用喷涂工艺涂装;表层涂层由全氟十七烷三甲基氧硅烷作为疏水剂,加入到异丙醇溶液中初步搅拌后,加入纳米sio2/tio2分散液,二月硅酸二丁基锡,二甲基硅油混合搅拌得到混合溶液,采用喷涂工艺涂装。丙烯酸酯对底层疏水涂层进行固化,可提高防水涂层的强度与紧密度;含氟硅烷以及含氟丙烯酸酯提高了表层疏水涂层的疏水性能。

6.但是上述的制备方法和加工工艺虽然使得超疏水材料具有吸收uv基团和疏水的作用,但较为复杂,性能单一,硬度较低,耐用度不高,抗uv老化性能一般,且使用含氟聚合物为原料的超疏水材料还具有毒性,不利于环保。

技术实现要素:

7.本发明的目的是提供一种uv固化超疏水材料的制备方法,以达到该超疏水材料在具有吸收uv基团和疏水的作用的同时,有自清洁功能,耐摩擦,高硬度,高耐用性,且抗uv老化性能好,制备工艺简单高效、节能,利于环保。

8.一种uv固化超疏水材料的制备方法,包括如下制备步骤:a、底层树脂溶液的制备:将纳米sio2与环己酮混合后一起超声破碎,冷却至室温后加入uv固化树脂、引发剂,室温搅拌,得到混合溶液,所述混合溶液为底层树脂溶液;

b、带涂层的底层基材a1的制备:将底层基材进行涂层涂装,具体为通过匀胶机将底层基材旋涂,真空吸附,将所述底层树脂溶液铺满底层基材表面,旋涂结束后表干,uv光照射,使涂层完全固化,获得带涂层的底层基材a1;采用上述技术方案,底层为uv固化树脂与纳米sio2混合溶液,采用旋涂工艺,能够构筑具有一定强硬度且表面存在微纳结构的树脂基底。

9.c、a2的制备,所述a2的制备为用液相沉积法在a1的表层制备sio2薄膜:1)生长溶液的制备:量取h2sif6溶液倒入容器中,向h2sif6溶液中加入硅酸粉末并进行磁力搅拌,直到溶液中sio2达到饱和状态,用滤布过滤掉固体颗粒,得到澄清液;量取澄清液倒入容器中,加入去离子水并常温搅拌使溶液达到过饱和状态,得到过饱和溶液;采用上述技术方案,溶液中h2sif6的浓度被调节到合适范围,浓度过低生长的sio2晶体无法形成薄膜形态,浓度过高会较快生成hf,腐蚀已形成的薄膜,反而使薄膜沉积速率降低。

10.将硼酸溶液或铝加入所述过饱和溶液中,常温搅拌,得到生长溶液;采用上述技术方案,不仅能够消耗溶液中生成的hf,也能促进sio2的生成,便于后续成膜。

11.2)将所述带涂层的底层基材a1垂直放入所述生长溶液中,完全浸没进行沉积,沉积结束后用去离子水冲洗,常温晾干,使得a1的表层覆有sio2薄膜,获得a2;采用上述技术方案,表层采用液相沉积法制备sio2薄膜,能够进一步提升膜层表面微纳结构的强硬度。

12.d、向含氢硅油中加入催化剂,磁力搅拌后将a2浸入含催化剂的含氢硅油溶液中对a2表面进行疏水修饰,取出a2,用无水乙醇洗涤,使得a2覆有uv固化超疏水涂层,获得uv固化超疏水材料a3。

13.采用上述技术方案,最后使用含氢硅油对sio2薄膜进行修饰,使涂膜达到超疏水,解决了传统超疏水涂层擦拭后超疏水消失的问题,同时使得涂层具有良好的硬度。

14.优选的,在底层树脂溶液的制备中,所述纳米sio2的加入量为0.4~0.5g,所述环己酮的加入量为10~15g,所述超声破碎时间为5~15min,所述uv固化树脂的加入量为2~5g,所述室温搅拌时间为30~120min,所述混合溶液的体积为15~25ml。

15.优选的,在底层树脂溶液的制备中,所述引发剂为所述uv固化树脂含量的5~10%。

16.优选的,在带涂层的底层基材a1的制备中,使用滴管吸取2~5ml底层树脂溶液铺满基材表面,匀胶机转速500~3000r,旋涂时长10~30s,旋涂结束后,120~150℃表干30min,uv光照射60~90s,使涂层完全固化。

17.优选的,在生长溶液的制备中,所述量取的h2sif6溶液的浓度为30~32%,所述硅酸粉末的纯度》99%,磁力搅拌8~10h;量取澄清液倒入容器中,加入去离子水并常温搅拌25~35 min;所述铝的浓度》99%,常温搅拌25~35 min,得到生长溶液。

18.优选的,将所述带涂层的底层基材垂直放入所述生长溶液中,完全浸没进行沉积,沉积温度25-40℃,沉积时间4-6h,沉积结束后用去离子水冲洗,常温晾干,晾干时间≥30 min,使得a1的表层覆有sio2薄膜,获得a2。

19.优选的,向20-40ml含氢硅油中加入0.5-1ml催化剂,磁力搅拌后将a2浸入含催化剂的含氢硅油溶液中对a2表面进行疏水修饰,4h后取出a2;所述催化剂包括二月硅酸二丁基锡、硫醇二辛基锡中的至少一种。

20.优选的,a2覆有uv固化超疏水涂层,获得uv固化超疏水材料a3,所述uv固化超疏水涂层经铅笔硬度测试最终能达到6h硬度。

21.本发明的有益效果是:第一,本发明的超疏水材料在具有吸收uv基团和疏水的作用的同时,有自清洁功能,耐摩擦,高硬度,高耐用性,且抗uv老化性能好,制备工艺简单高效、节能;水接触角能达到140

°

以上,硬度能达到5h~6h;具体为采用双层涂装工艺制备具有微纳米结构的sio2薄膜,再使用含氢硅油对sio2薄膜进行疏水改性,最终获得具有一定强硬度的uv固化超疏水涂膜;底层为uv固化树脂与纳米sio2混合溶液,采用旋涂工艺,构筑具有一定强硬度且表面存在微纳结构的树脂基底;表层采用液相沉积法制备二氧化硅薄膜,进一步提升膜层表面微纳结构的强硬度;最后使用含氢硅油对sio2薄膜进行修饰,使涂膜达到超疏水,解决了传统超疏水涂层擦拭后超疏水消失的问题,同时涂层具有良好的硬度。

22.第二,本发明的超疏水材料为不含氟uv固化超疏水涂料,利于环保。

附图说明

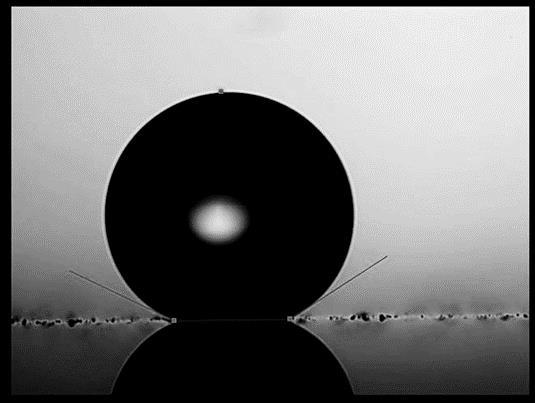

23.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1是本发明的实施例1的151.59

°

涂层水滴角示意图;图2是本发明的实施例2的144.09

°

涂层水滴角示意图;图3是本发明的实施例3的149.43

°

涂层水滴角示意图;图4是本发明的对比例1的139.77

°

涂层水滴角示意图;图5是本发明的对比例2的145.03

°

涂层水滴角示意图。

具体实施方式

24.实施例1参照图1所示,一种uv固化超疏水材料的制备方法:表1底层树脂溶液配方加入量(g)纳米sio20.45环己酮14.45uv固化树脂2引发剂0.1a、底层树脂溶液的制备:参照上述表1,将纳米sio2与环己酮混合后一起超声破碎5min,冷却至室温后加入uv固化树脂、引发剂,室温搅拌30min,得到18ml混合溶液,该混合溶液为底层树脂溶液;b、带涂层的底层基材a1的制备:使用匀胶机旋涂工艺,将底层基材进行涂层涂装,底层基材优选为玻璃基材,具体为将玻璃基材放置于匀胶机内的样品台上,真空吸附,使用

滴管吸取2ml底层树脂溶液铺满基材表面,设置匀胶机转速1000r,旋涂时长10s,旋涂结束后150℃表干30min,uv光照射60s,使涂层完全固化,获得带涂层的底层基材a1;c、a2的制备:用液相沉积法在a1的表层制备sio2薄膜:1)生长溶液的制备:量取20ml浓度为30%~32%的h2sif6溶液倒入容器中,优选容器为塑料容器,向h2sif6溶液中加入2g纯度>99%的硅酸粉末并进行磁力搅拌8h,直到溶液中sio2达到饱和状态,用滤布过滤掉固体颗粒,得到澄清液;量取18ml澄清液倒入容器中,优选容器为塑料容器,加入9ml去离子水并常温搅拌30min,使溶液达到过饱和状态,得到过饱和溶液;此时溶液中h2sif6的浓度被调节到1.5m,浓度过低生长的sio2晶体无法形成薄膜形态,浓度过高会较快生成hf,腐蚀已形成的薄膜,反而使薄膜沉积速率降低;表2硼酸溶液配方加入量硼酸0.0223g水9ml参照上述表2,将0.01m硼酸溶液加入过饱和溶液中,常温搅拌30min,得到36ml生长溶液;这样不仅能够消耗溶液中生成的hf,也能促进sio2的生成,便于后续成膜;2)将带涂层的底层基材a1垂直放入生长溶液中,完全浸没进行沉积,沉积温度40℃,沉积时间4h,沉积结束后用去离子水冲洗,常温30min晾干,使得a1的表层覆有sio2薄膜,获得a2;d、向20ml含氢硅油中加入0.5ml二月硅酸二丁基锡,磁力搅拌后将a2浸入含二月硅酸二丁基锡的含氢硅油溶液中对a2表面进行疏水修饰,4h后取出a2,用无水乙醇洗涤,使得a2覆有uv固化超疏水涂层,获得uv固化超疏水材料a3,uv固化超疏水涂层经铅笔硬度测试最终能达到6h硬度,结果参照表7和图1。

25.实施例2参照图2所示,一种uv固化超疏水材料的制备方法:表3底层树脂溶液配方加入量(g)纳米sio20.45环己酮10.3uv固化树脂2引发剂0.1a、底层树脂溶液的制备:参照上述表3,将纳米sio2与环己酮混合后一起超声破碎5min,冷却至室温后加入uv固化树脂、引发剂,室温搅拌30min,得到14ml混合溶液,该混合溶液为底层树脂溶液;b、带涂层的底层基材a1的制备:使用匀胶机旋涂工艺,将底层基材进行涂层涂装,底层基材优选为玻璃基材,具体为将玻璃基材放置于匀胶机内的样品台上,真空吸附,使用滴管吸取2ml底层树脂溶液铺满基材表面,设置匀胶机转速1000r,旋涂时长10s,旋涂结束后150℃表干30min,uv光照射60s,使涂层完全固化,获得带涂层的底层基材a1;c、a2的制备:用液相沉积法在a1的表层制备sio2薄膜:

1)生长溶液的制备:量取30ml浓度为30%~32%的h2sif6溶液倒入容器中,优选容器为塑料容器,向h2sif6溶液中加入3g纯度>99%的硅酸粉末并进行磁力搅拌10h,直到溶液中sio2达到饱和状态,用滤布过滤掉固体颗粒,得到澄清液;量取25ml澄清液倒入容器中,优选容器为塑料容器,加入12~13ml去离子水并常温搅拌30min,使溶液达到过饱和状态,得到过饱和溶液;此时溶液中h2sif6的浓度被调节到1.5m,浓度过低生长的sio2晶体无法形成薄膜形态,浓度过高会较快生成hf,腐蚀已形成的薄膜,反而使薄膜沉积速率降低;将0.4g铝加入过饱和溶液中,常温搅拌30min,得到36ml生长溶液;这样不仅能够消耗溶液中生成的hf,也能促进sio2的生成,便于后续成膜;2)将带涂层的底层基材a1垂直放入生长溶液中,完全浸没进行沉积,沉积温度40℃,沉积时间4h,沉积结束后用去离子水冲洗,常温30min晾干,使得a1的表层覆有sio2薄膜,获得a2;d、向20ml含氢硅油中加入0.5ml二月硅酸二丁基锡,磁力搅拌后将a2浸入含二月硅酸二丁基锡的含氢硅油溶液中对a2表面进行疏水修饰,4h后取出a2,用无水乙醇洗涤,使得a2覆有uv固化超疏水涂层,获得uv固化超疏水材料a3,uv固化超疏水涂层经铅笔硬度测试最终能达到5h硬度,结果参照表7和图2。

26.实施例3参照图3所示,一种uv固化超疏水材料的制备方法:表4底层树脂溶液配方加入量(g)纳米sio20.45环己酮14.45uv固化树脂2引发剂0.1a、底层树脂溶液的制备:参照上述表4,将纳米sio2与环己酮混合后一起超声破碎5min,冷却至室温后加入uv固化树脂、引发剂,室温搅拌30min,得到18ml混合溶液,该混合溶液为底层树脂溶液;b、带涂层的底层基材a1的制备:使用匀胶机旋涂工艺,将底层基材进行涂层涂装,底层基材优选为玻璃基材,具体为将玻璃基材放置于匀胶机内的样品台上,真空吸附,使用滴管吸取2ml底层树脂溶液铺满基材表面,设置匀胶机转速1000r,旋涂时长10s,旋涂结束后150℃表干30min,uv光照射60s,使涂层完全固化,获得带涂层的底层基材a1;c、a2的制备:用液相沉积法在a1的表层制备sio2薄膜:1)生长溶液的制备:量取20ml浓度为30%~32%的h2sif6溶液倒入容器中,优选容器为塑料容器,向h2sif6溶液中加入2g纯度>99%的硅酸粉末并进行磁力搅拌10h,直到溶液中sio2达到饱和状态,用滤布过滤掉固体颗粒,得到澄清液;量取18ml澄清液倒入容器中,优选容器为塑料容器,加入9ml去离子水并常温搅拌30min,使溶液达到过饱和状态,得到过饱和溶液;此时溶液中h2sif6的浓度被调节到1.5m,浓度过低生长的sio2晶体无法形成薄膜形态,浓度过高会较快生成hf,腐蚀已形成的薄膜,反而使薄膜沉积速率降低;

表5硼酸溶液配方加入量硼酸0.0223g水9ml参照上述表5,将0.01m硼酸溶液加入过饱和溶液中,常温搅拌30min,得到36ml生长溶液;这样不仅能够消耗溶液中生成的hf,也能促进sio2的生成,便于后续成膜;2)将带涂层的底层基材a1垂直放入生长溶液中,完全浸没进行沉积,沉积温度40℃,沉积时间4h,沉积结束后用去离子水冲洗,常温30min晾干,使得a1的表层覆有sio2薄膜,获得a2;d、向20ml含氢硅油中加入1ml硫醇二辛基锡,磁力搅拌后将a2浸入含硫醇二辛基锡的含氢硅油溶液中对a2表面进行疏水修饰,4h后取出a2,用无水乙醇洗涤,使得a2覆有uv固化超疏水涂层,获得uv固化超疏水材料a3,uv固化超疏水涂层经铅笔硬度测试最终能达到6h硬度,结果参照表7和图3。

27.对比例1参照图4所示,一种uv固化超疏水材料的制备方法,具体方法如下:配制5%纳米sio2醋酸乙酯溶液,调节溶液ph值为4-5,在40-50℃水浴条件下搅拌反应,得到100g活性纳米颗粒的分散液;取50g分散液,加入0.5g的2-氟丙烯酸甲酯、1g二季戊四醇六丙烯酸酯、0.5g的2,4,6三甲基苯甲酰基-二苯基氧化膦,搅拌混合均匀,制得浸渍溶液。将透明玻璃放入浸渍溶液浸泡10min,60℃晾干30min,uv固化60s后形成uv固化超疏水涂层,得到uv固化超疏水材料,其中uv固化超疏水涂层经铅笔硬度测试达到hb硬度,结果参照表7和图4。

28.对比例2参照图5所示,一种uv固化超疏水材料的制备方法,步骤如下:1)取100mg氧化石墨烯于60 ml无水乙醇中,超声分散1 h形成均匀分散液,加入盐酸调节分散液 ph为3~4,在搅拌下缓慢加入10ml含有0.3 g kh-570的95%的乙醇,在60℃继续反应24h,获得的产物经离心分离后先后用无水乙醇和去离子水洗涤,得到改性氧化石墨烯,这样能够完全除去未反应的硅烷偶联剂kh-570,使洗涤液至中性;2)聚氨酯丙烯酸酯、交联剂、改性氧化石墨烯在40℃下搅拌超声震荡30min,得到混合溶液b1;其中改性氧化石墨烯的加入量为单体聚氨酯丙烯酸酯质量的0.2%~5%;3)将纳米sio2加入乙醇溶液中,搅拌混合均匀后加入混合溶液b1中,搅拌混匀后获得混合溶液b2;其中,纳米sio2与乙醇质量比为1∶15;4)将光引发剂加入混合溶液b2中,用喷枪将含光引发剂的混合溶液b2喷在基片上,放入紫外灯下光照固化,固化后形成uv固化超疏水涂层,得到uv固化超疏水材料;其中,光引发剂的加入量为单体聚氨酯丙烯酸酯质量的5%;uv固化超疏水涂层经铅笔硬度测试最终达到2b硬度,结果参照表7和图5。

29.取实施例1-5和对比例1-2制作样片进行测试,测试水滴角(水接触角)、滚动角、透光率、附着稳定性、硬度、uv老化性能指标,其中水滴角表征疏水性,仪器和测试数据分别如下述表6和表7所示:表6

测试内容仪器型号水滴角(水接触角)rm-j08a型水滴角测试仪滚动角sci2000b型滚动角测量仪透光率uv-2600型透光率测试仪附着稳定性qfh-a型附着力测试仪硬度qhq-a型铅笔硬度计uv老化性能指标mdya-250型uv老化测试仪表7样品水滴角滚动角透光率附着稳定性硬度uv老化性能指标实施例1151.59

°3°

88.17%通过6h耐黄变实施例2144.09

°

12

°

86.92%通过5h耐黄变实施例3149.43

°5°

88.59%通过6h耐黄变对比例1139.77

°

18

°

90.33%通过hb不耐黄变对比例2145.03

°

42.7

°

65%通过2b不耐黄变本发明的uv固化超疏水材料的uv固化超疏水涂层水接触角能达到140

°

以上,硬度能达到5h~6h,透光率良好,附着稳定性良好,抗uv老化性能好。

30.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。