1.本发明涉及一种耐高温不燃纤维复合材料,具体涉及一种耐高温不燃纤维复合材料及其制备方法。

背景技术:

2.自上个世纪树脂基复合材料开始发展以来,一直以热固树脂基复合材料的发展为主,纤维增强热固性树脂基复合材料(简称:纤维复合材料)因其轻质、高强、高模、可设计性强、耐腐蚀、耐摩擦、便于整体成型等优点,已被广泛应用于航空、航天、汽车、体育器材和能源等国民经济各个领域。

3.随着航空航天、风能、汽车、体育器材等行业的发展,纤维增强复合材料在极端条件下的应用成为追求轻质高强要求后的又一追求目标。如奥运火炬、航天飞行器壳体材料、临近空间及大气层内高速飞行器、返回式卫星、航空航天用的发动机排气结构、液体燃料壳体和发动机短舱等,这些材料往往由于裂解、高温降解和热机械应力等而导致寿命短暂,因此,对耐高温不燃纤维复合材料的需求与日俱增。

4.由于纤维复合材料的性能决定于纤维本体、树脂基体以及两者之间的界面结合性能。目前对于纤维复合材料耐高温不燃性能的研究,主要集中在提高纤维和树脂的界面改性上,而通过提高树脂的耐高温性来提高复合材料的耐高温性能的研究却鲜有报导。如专利(cn 111534050 a)、专利(cn 113105717 a)、专利(cn 107629224 a)等都是通过碳纤维表面改性或者将纳米粒子引入界面,以提高纤维复合材料的耐高温性能,但这些方法提升的耐高温性往往非常局限,并不能从根本上解决耐高温性的问题。

技术实现要素:

5.本发明的目的是提供一种耐高温不燃纤维复合材料及其制备方法,通过纤维织物和不燃树脂基体材料复合,不燃树脂基体材料经固化和陶瓷化后形成sinco的三维陶瓷结构,与纤维织物制成的复合材料具有耐高温的特性。

6.为了达到上述目的,本发明提供了一种耐高温不燃纤维复合材料,该复合材料包含:纤维织物和不燃树脂基体材料;该耐高温不燃纤维复合材料是通过树脂传递模塑成型工艺或真空辅助成型工艺将不燃树脂基体材料灌注到三缎纹碳纤维织物中成型获得的。

7.其中,所述不燃树脂基体材料包含以下重量份数的组分:kb-8812树脂100份、短纤维10~90份、氮化硼3~30份、膨润土0.5~10份、过氧化二异丙苯0.1~5份和硅烷偶联剂1~10份;所述短纤维选自长径比为0.5~200的碳纤维、陶瓷纤维、金属纤维、芳纶纤维、硼纤维、玄武岩纤维、超高分子量聚乙烯纤维、pbo纤维、m5纤维、vectran纤维,以及长径比为0.5~10000的碳纳米管纤维中任意一种或两种以上;所述kb-8812树脂是含有乙烯基的聚硅氮烷树脂,其粘度为200~10000 cps,其经树脂传递模塑成型工艺或真空辅助成型工艺的固化和陶瓷化后,形成sinco的三维陶瓷结构。

8.本发明的纤维织物和不燃树脂基体材料复合,在成型过程中,kb-8812树脂经固化

和陶瓷化后形成sinco的三维陶瓷结构,与纤维织物制成的复合材料具有耐高温的特性。本发明的复合材料,需要多个组分的共同作用才能达到很好的效果。其中,短纤维起到增韧的作用,如若不添加,则树脂会出现开裂,纤维大量暴露,复合材料缺陷很多并发生严重的变形,不能进行实际使用;氮化硼的低膨胀系数,能够提高耐热性,降低体系在固化/陶瓷化过程中的体积收缩,若不添加,树脂也会发生开裂现象;膨润土增加填料体系的相互粘接,若不添加,树脂会出现多处微裂纹;过氧化二异丙苯作为引发剂,能够降低固化温度,增加固化的反应速率,若不添加,树脂不能完全固化;硅烷偶联剂能够增加各组分间的界面结合力,若不添加,则力学性能很差。

9.优选地,所述不燃树脂基体材料包含以下重量份数的组分:kb-8812树脂100份、短纤维 50~60份、氮化硼20~30份、膨润土8~10份、过氧化二异丙苯2~3份和硅烷偶联剂1~2份。

10.优选地,该复合材料中,所述三缎纹碳纤维织物的体积含量为40~80%,不燃树脂基体材料的体积含量为20~60%。

11.优选地,所述三缎纹碳纤维织物的体积含量为60~70%,不燃树脂基体材料的体积含量为30~40%。

12.优选地,所述短纤维选自长径比为0.5~200的碳纤维、玻璃纤维、芳纶纤维、玄武岩纤维,以及长径比为0.5~10000的碳纳米管纤维中任意一种。

13.更优选地,所述短纤维选自长径比为5的碳纤维、玻璃纤维、芳纶纤维、玄武岩纤维,以及长径比为1000的碳纳米管纤维中任意一种。

14.优选地,所述kb-8812树脂的粘度为800~900 cps。

15.优选地,所述纤维织物选自平纹织物、斜纹织物、缎纹织物、单向织物和多层多轴向织物中任意一种。

16.本发明的另一目的是提供所述的耐高温不燃纤维复合材料的制备方法,该方法包含:(1)固化过程:将不燃树脂基体材料灌注到三缎纹碳纤维织物中,在180~240℃下固化1~4h;(2)陶瓷化过程:以5~20℃/min的速度升温到300℃,在氮气气氛的保护下以1~6℃/min的速率升温到1100~1600℃,保温0~3h后,以1~6℃/min的速率降温到240℃以下。

17.优选地,在所述固化过程中,在200~240℃下固化2~4h。

18.优选地,在所述陶瓷化过程中,以10~20℃/min的速度生温到300℃,在氮气气氛的保护下以3~6℃/min的速率升温到1100~1400℃,保温1~2h后,以4~6℃/min的速率降温到200 ℃以下。

19.本发明的另一目的是提供一种不燃树脂基体材料,该不燃树脂基体材料包含以下重量份数的组分:kb-8812树脂100份、短纤维10~90份、氮化硼3~30份、膨润土0.5~10份、过氧化二异丙苯0.1~5份和硅烷偶联剂1~10份;所述短纤维选自长径比为0.5~200的碳纤维、陶瓷纤维、金属纤维、芳纶纤维、硼纤维、玄武岩纤维、超高分子量聚乙烯纤维、pbo纤维、m5纤维、vectran纤维,以及长径比为0.5~10000的碳纳米管纤维中任意一种或两种以上;所述kb-8812树脂是一种含有乙烯基的聚硅氮烷树脂,其粘度为200~10000 cps,其经树脂传递模塑成型工艺或真空辅助成型工艺的固化和陶瓷化后,形成sinco的三维陶瓷结构。

20.本发明的耐高温不燃纤维复合材料及其制备方法,具有以下优点:

本发明的纤维织物和不燃树脂基体材料复合,通过对不燃树脂基体材料的组分、含量以及成型工艺条件的设计,在成型过程中,不燃树脂基体经固化和陶瓷化后能形成sinco的三维陶瓷结构,与纤维织物制成的复合材料具有耐高温的特性。

21.本发明的复合材料,需要多个组分的共同作用才能达到很好的效果。其中,短纤维起到增韧的作用,如若不添加,则树脂会出现开裂,纤维大量暴露,复合材料缺陷很多并发生严重的变形,不能进行实际使用;氮化硼的低膨胀系数,能够提高耐热性,降低体系在固化/陶瓷化过程中的体积收缩,若不添加,树脂也会发生开裂现象;膨润土增加填料体系的相互粘接,若不添加,树脂会出现多处微裂纹;过氧化二异丙苯作为引发剂,能够降低固化温度,增加固化的反应速率,若不添加,树脂不能完全固化;硅烷偶联剂能够增加各组分间的界面结合力,若不添加,则力学性能很差。

22.本发明通过使用耐高温不燃树脂与纤维织物通过rtm或者vari的工艺制备纤维复合材料,使纤维复合材料具备耐高温不燃的特性,本发明在航天飞行器壳体材料、临近空间及大气层内高速飞行器、返回式卫星、汽车、工业等领域有着广泛的应用前景。

23.附图说明

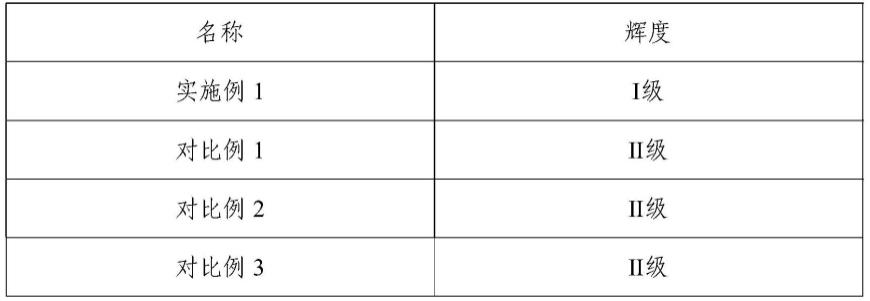

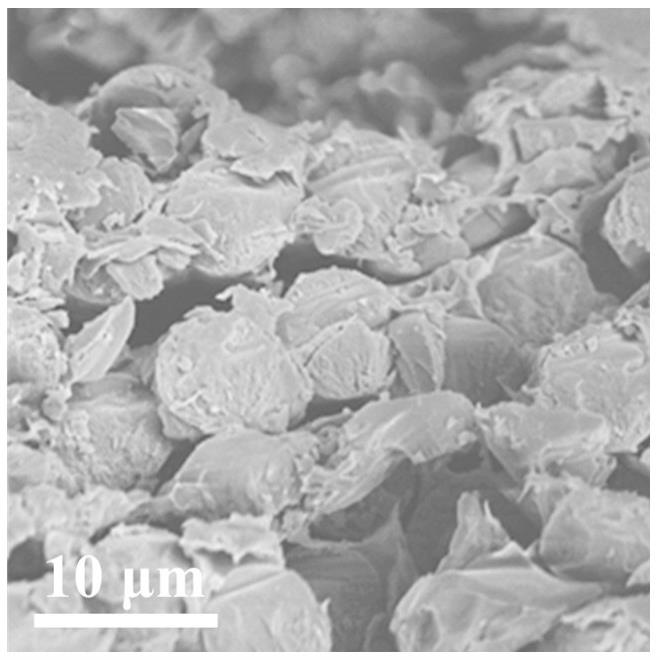

24.图1为本发明实施例1中制备的纤维复合材料的微观结构图。

25.图2为本发明实施例2中制备的纤维复合材料的微观结构图。

26.具体实施方式

27.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1一种耐高温不燃纤维复合材料,其包含:三缎纹碳纤维织物和不燃树脂基体材料。该耐高温不燃纤维复合材料是通过树脂传递模塑(rtm)成型工艺将不燃树脂基体材料灌注到三缎纹碳纤维织物中成型获得的。不燃树脂基体材料包含以下重量份数的组分:粘度约为800 cps的kb-8812树脂100份(由库贝化学上海有限公司提供)、长径比为5的玻璃纤维粉60份、氮化硼20份、膨润土8份、过氧化二异丙苯2份和硅烷偶联剂2份。

29.kb-8812上述耐高温不燃纤维复合材料的制备过程,具体如下:(1)固化过程:将不燃树脂基体材料灌注到三缎纹碳纤维织物中,在240 ℃下反应

2 h,发生双键交联的固化反应;(2)陶瓷化过程:以20 ℃/min的速度升温到300 ℃,在氮气气氛的保护下以6 ℃/min的速率升温到1100 ℃,保温1h后,以6 ℃/min的速率降温到240 ℃,树脂基体进行脱氨脱氢脱碳形成sicno三维结构,得到耐高温不燃纤维复合材料。

30.上述耐高温不燃纤维复合材料的微观形貌如图1所示,树脂渗透纤维束,并在纤维束中均匀分布,包裹纤维,通过对sem中纤维和树脂含量的计算,该复合材料中三锻纹碳纤维织物的体积含量约为55 %,不燃树脂基体材料的体积含量约为45 %。

31.上述耐高温不燃纤维复合材料的分解温度(在氮气条件下测试)和力学性能统计如下表1所示。

32.表1

项目分解温度拉伸强度拉伸模量弯曲强度弯曲模量层间剪切强度测试方法在1900℃的管式炉中无破坏astmd3039astmd3039astmd7264astmd7264astmd2344试验结果≈1900℃610mpa56gpa530mpa65gpa46mpa

实施例2一种耐高温不燃纤维复合材料,其通过以下重量份数的组分通过真空辅助成型(vari)工艺获得:平纹碳纤维织物、粘度约为900 cps的kb-8812树脂100份(由库贝化学上海有限公司提供)、长径比为5的玻璃纤维粉50份、氮化硼30份、膨润土8份、过氧化二异丙苯3份和硅烷偶联剂1份。

33.上述耐高温不燃纤维复合材料的制备过程,具体如下:(1)固化过程:在180 ℃下反应4 h,发生双键交联的固化反应;(2)陶瓷化过程:以10 ℃/min的速度升温到300 ℃,在氮气气氛的保护下以5 ℃/min的速率升温到1300 ℃,保温0.5 h后,以6 ℃/min的速率降温到200 ℃,树脂基体进行脱氨脱氢脱碳形成sicno三维结构,得到耐高温不燃纤维复合材料。

34.上述耐高温不燃纤维复合材料的微观形貌如图2所示,树脂渗透纤维束,并在纤维束中均匀分布,包裹纤维,通过对sem中纤维和树脂含量的计算,该复合材料中三锻纹碳纤维织物的体积含量约为60 %,不燃树脂基体材料的体积含量为40 %。

35.上述耐高温不燃纤维复合材料的分解温度(在氮气条件下测试)和力学性能统计如下表2所示,超过分解温度后开裂分解变为粉末。

36.表2

项目分解温度拉伸强度拉伸模量弯曲强度弯曲模量层间剪切强度测试方法在1900℃的管式炉中无破坏astmd3039astmd3039astmd7264astmd7264astmd2344试验结果≈1900℃630mpa66gpa560mpa68gpa50mpa

实施例3一种耐高温不燃纤维复合材料,其与实施例2的基本相同,区别在于:采用长径比为1000的碳纳米管纤维替换长径比为5的玻璃纤维粉。该复合材料的制备过程与实施例2的相同。

37.上述耐高温不燃纤维复合材料的分解温度(在氮气条件下测试)和力学性能统计如下表3所示。

38.表3

项目分解温度拉伸强度拉伸模量弯曲强度弯曲模量层间剪切强度

测试方法在1900℃的管式炉中无破坏astmd3039astmd3039astmd7264astmd7264astmd2344试验结果≈1900℃635mpa60gpa580mpa70gpa54mpa

通过与实施例2对比,可以看出,碳纳米管纤维比玻璃纤维具有更优异的协同增强效果。

39.实施例4一种耐高温不燃纤维复合材料,其与实施例1的基本相同,区别在于:不燃树脂基体材料中,长径比为5的玻璃纤维粉的添加量为10份,氮化硼的添加量为3份,膨润土的添加量为0.5份,过氧化二异丙苯的添加量为0.5份,硅烷偶联剂的添加量为1份。该复合材料的制备过程与实施例1的相同。

40.上述耐高温不燃纤维复合材料的分解温度(在氮气条件下测试)和力学性能统计如下表4所示。

41.表4

项目分解温度拉伸强度拉伸模量弯曲强度弯曲模量层间剪切强度测试方法在1900℃的管式炉中无破坏astmd3039astmd3039astmd7264astmd7264astmd2344试验结果≈1900℃550mpa40gpa490mpa55gpa40mpa

实施例5一种耐高温不燃纤维复合材料,其与实施例1的基本相同,区别在于:不燃树脂基体材料中,长径比为5的玻璃纤维粉的添加量为90份,氮化硼的添加量为30份,膨润土的添加量为10份,过氧化二异丙苯的添加量为5份,硅烷偶联剂的添加量为10份。该复合材料的制备过程与实施例1的相同。

42.上述耐高温不燃纤维复合材料的分解温度(在氮气条件下测试)和力学性能统计如下表5所示。

43.表5

项目分解温度拉伸强度拉伸模量弯曲强度弯曲模量层间剪切强度测试方法在1900℃的管式炉中无破坏astmd3039astmd3039astmd7264astmd7264astmd2344试验结果≈1900℃600mpa53gpa518mpa62gpa43mpa

通过对比实施例1、实施例4和实施例5,可以看出,不燃树脂基体材料中的组分含量的变化会导致材料力学性能的变化,在合适的树脂基体组分比例下,能获得较高力学性能的耐高温不燃纤维复合材料。

44.实施例6一种耐高温不燃纤维复合材料,其与实施例2的基本相同,区别在于:不添加长径比为5的玻璃纤维粉(短纤维)。

45.该复合材料的制备过程与实施例2的相同,但是在陶瓷化过程中,树脂发生严重的开裂现象,纤维大量暴露,复合材料缺陷很多并发生严重的变形,不能进行实际使用。

46.实施例7一种耐高温不燃纤维复合材料,其与实施例2的基本相同,区别在于:不添加氮化硼。

47.该复合材料的制备过程与实施例2的相同,但是在陶瓷化过程中,树脂发生开裂现象,部分纤维暴露,复合材料缺陷增多并发生变形,不能进行实际使用。

48.实施例8

一种耐高温不燃纤维复合材料,其与实施例2的基本相同,区别在于:不添加膨润土。

49.该复合材料的制备过程与实施例2的相同,但是在陶瓷化过程中,树脂出现多处微裂纹,复合材料存在明显缺陷,影响实际使用。

50.实施例9一种耐高温不燃纤维复合材料,其与实施例2的基本相同,区别在于:不添加过氧化二异丙苯。

51.该复合材料的制备过程与实施例2的相同,但是在固化过程中,树脂不能完全固化。

52.实施例10一种耐高温不燃纤维复合材料,其与实施例2的基本相同,区别在于:不添加硅烷偶联剂。

53.该复合材料的制备过程与实施例2的相同。该耐高温不燃纤维复合材料的分解温度(在氮气条件下测试)和力学性能统计如下表6所示。

54.表6

项目分解温度拉伸强度拉伸模量弯曲强度弯曲模量层间剪切强度测试方法在1900℃的管式炉中无破坏astmd3039astmd3039astmd7264astmd7264astmd2344试验结果≈1900℃366mpa25gpa370mpa31gpa31mpa

通过与实施例2对比,可以看出,硅烷偶联剂具有优异的界面增强效果。

55.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。