1.本技术涉及水泥窑协同处置危险废弃物技术领域,尤其是涉及水泥窑协同处置中螺旋泵天车自动化系统及方法。

背景技术:

2.水泥窑协同处置危废是目前国内处置危险废弃物的一种主流方式,利用水泥窑高温、长停留时间使废弃物彻底的焚烧,实现了废弃物减量化、无害化、资源化处置。

3.相关技术中,水泥窑协同处置危险废弃物之前,首先通过螺旋泵系统天车及抓斗对料坑中的危废进行抓取,然后将物料投放到料斗中,通过混合、破碎、泵送等程序进入到水泥窑中,最终实现废弃物的彻底分解。

4.针对上述相关技术方案中,目前的螺旋泵天车及抓斗系统为单梁起重机和老式菊瓣抓斗,需要人员在现场通过不断抬头观察设备的方式了解系统工作状态并进行相应的操作,存在工作效率低,处于危险废弃物旁边,人员工作环境差的问题。

技术实现要素:

5.为了提高人员的工作效率和作业环境,本技术提供水泥窑协同处置中螺旋泵天车自动化系统及方法。

6.本技术提供的水泥窑协同处置中螺旋泵天车自动化系统采用如下的技术方案:水泥窑协同处置中螺旋泵天车自动化系统,包括行车设备、抓斗、用于采集行车设备和抓斗的运行信息的传感器组以及智能远程操作台,所述抓斗设置于行车设备上,所述行车设备、抓斗与智能远程操作台耦接以受智能远程操作台控制运行,所述智能远程操作台与传感器组耦接以接收行车设备和抓斗的运行信息,所述智能远程操作台耦接有显示器,所述智能远程操作台用于根据行车设备和抓斗的运行信息在显示器上显示行车设备和抓斗的运行状态。

7.通过采用上述技术方案,设置智能远程操作台、传感器组以及显示器,使得人员可以远程控制行车设备以及抓斗运输危废品并了解行车设备以及抓斗的工作情况,使得人员远离了危废品,使人员的现场作业环境提高,从而使人员的健康不易受危废品的影响,并且通过显示屏能够更加直观的了解行车设备以及抓斗的运行情况,使得人员的工作效率得以提高。

8.优选的,还包括用于采集行车设备以及抓斗运行图像的摄像装置,所述智能远程操作台与所述摄像装置耦接以获取行车设备以及抓斗运行图像,所述智能远程操作台还耦接有监控显示屏,所述智能远程操作台还用于控制监控显示屏显示行车设备以及抓斗运行图像。

9.通过采用上述技术方案,摄像装置能够对行车设备以及抓斗的现场运行环境图像进行采集,并通过显示屏显示给操作人员观看,便于人员根据行车设备以及抓斗的实际运行情况进行操作。

10.优选的,还包括无线遥控器,所述行车设备、抓斗耦接有电气控制器,所述电气控制器与智能远程操作台通讯连接,所述无线遥控器用于与电气控制器无线连接以控制控制行车设备、抓斗运行。

11.通过采用上述技术方案,在人员对行车设备以及抓斗进行现场检修后,人员可以通过无线遥控器在现场对行车设备以及抓斗进行控制,方便人员检修。

12.优选的,所述行车设备设有用于检测阻碍物信息的防撞雷达,所述防撞雷达与电气控制器耦接。

13.通过采用上述技术方案,防撞雷达的设置,能够将阻碍物信息传输到电气控制器,便于电气控制器及时应对阻碍物信息及时做出反应。

14.优选的,所述抓斗设有防摇控制卡,所述防摇控制卡与抓斗的变频器耦接以用于减少抓斗抓料、放料时的摇晃程度。

15.通过采用上述技术方案,在危废处置过程中,关于物料的抓取提升,物料由于重力及槽壁摩擦力的作用,在运动过程中有一定程度的摇摆,防摇控制卡的设置,能够减少抓斗抓取危废物上升时的摇晃程度,使得抓斗能够更稳定的运输危废物。

16.优选的,所述抓斗设有倾角传感器,所述倾角传感器与智能远程操作台耦接。

17.通过采用上述技术方案,倾角传感器能够检测抓斗倾斜角度,以便智能远程操作台及时根据倾角传感器检测的抓斗倾斜角度做出相应的动作。

18.优选的,所述抓斗设有用于检测抓斗下方料位高度的料位计,所述料位计与智能远程操作台耦接。

19.通过采用上述技术方案,料位计能够检测料位高度,便于智能远程操作台根据抓斗下方料位高度做出相应动作。

20.优选的,所述行车设备设有用于检测抓斗重量的称重传感器,所述称重传感器与智能远程操作台耦接。

21.通过采用上述技术方案,称重传感器能够对抓斗重量进行检测,便于智能远程操作台根据抓斗重量做出相应动作。

22.优选的,所述智能远程操作台还包括:模式选择模块,用于接收模式选择信息,选择预置的工作模式,其中,工作模式包括正常操作模式以及自动模式;自动运行模块,用于在自动模式下,根据预置的取料坐标、放料坐标,控制行车设备、抓斗进行运行进行取料、放料。

23.通过采用上述技术方案,人员可以通过发送模式选择信息选择自动模式,使得自动运行模块根据根据预置的取料坐标、放料坐标,控制行车设备、抓斗自动运行,无需人员手动操作,较为方便。

24.本技术另一方面还提供水泥窑协同处置中螺旋泵天车自动化方法。

25.水泥窑协同处置中螺旋泵天车自动化方法,包括以下步骤:获取行车设备和抓斗的运行信息;根据运行信息,在预置的虚拟现实界面控制预建立的行车设备和抓斗的模型做相应的运动;其中虚拟现实界面划分有若干取料区;获取取料区选择信息,以选择对应的取料区;

根据选择出的取料区选择信息以及预置的放料坐标控制行车设备和抓斗自动将对应取料区中的危废物抓取并运输到螺旋泵系统的料槽中。

26.通过采用上述技术方案,使得在人员发出取料区选取信息选取取料区后,螺旋泵抓斗天车能够自动对该取料区进行自动抓料,并将抓取的危废物传输到放料处的料槽内,较为方便。

27.综上所述,本技术包括以下至少一种有益技术效果:1.人员能够通过显示器远程了解行车设备以及抓斗的运行状况,并能够通过控制台对行车设备以及抓斗进行远程操控,使得人员不易受到危废物挥发气体的影响而导致健康状态受损。

28.2.本技术能够自动完成取、放料动作,自动化程度较高,较为高效;3.通过设置防摇控制卡,使得抓斗对于危废物的抓取,更加稳定。

附图说明

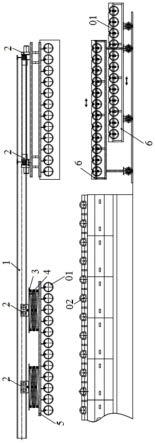

29.图1是本技术实施例的水泥窑协同处置中螺旋泵天车自动化系统的整体架构示意图。

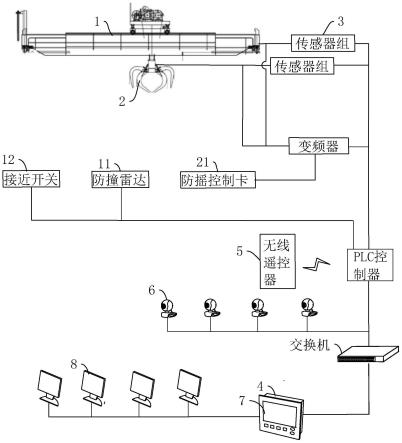

30.图2是本技术实施例的智能远程操作台的架构示意图。

31.图3是本技术实施例的vr虚拟现实三维界面的示意图。

32.图4是本技术实施例的防摇控制卡工作与不工作时的抓斗提升速度的示意图。

33.图5是本技术实施例的水泥窑协同处置中螺旋泵天车自动化方法的流程示意图。

34.附图标记说明:1、行车设备;11、防撞雷达;12、接近开关;2、抓斗;21、防摇控制卡;22、称重传感器;23、料位计;24、倾角传感器;3、传感器组;4、智能远程操作台;41、模式选择模块;42、自动运行模块;5、无线遥控器;6、摄像装置;7、显示器;8、监控显示屏;9、取料区。

具体实施方式

35.本技术实施例公开水泥窑协同处置中螺旋泵天车自动化系统。

36.参照图1和图2,水泥窑协同处置中螺旋泵天车自动化系统,包括行车设备1、抓斗2、用于采集行车设备1和抓斗2的运行信息的传感器组3、智能远程操作台4、无线遥控器5以及摄像装置6。

37.行车设备1采用标准的行车结构,包括设置在厂房顶部的桥架、大车行走机构、小车。大车行走机构设置在桥架上并由电机驱动运动;小车滑动设置在大车行走机构上并由电机驱动运动;小车上设置有用于提拉抓斗2的起重机,抓斗2固定连接在起重机的拉绳上。

38.具体的:桥架由两根主梁、两根端梁组成。主梁和端梁材质均采用q345b级制钢板,主梁采用半偏轨窄箱形梁结构,大车运行机构布置在主梁外侧,端梁为箱形结构,主梁与端梁形成四梁结构并采用螺栓固定连接,大车行走机构共具有4个车轮,大车行走机构的车轮采用45

°

剖分式进行安装,起重机设有两台,两台起重机用硬齿面减速器驱动四根钢丝绳吊起四吊点液压抓斗2,四绳间距上宽下窄,使抓斗2具备防摆特性。起重机由变频电机驱动运动,并采用风机进行风冷散热。此外起重机的卷筒上还加装有钢丝绳防跳槽装置以在钢丝绳发生跳槽时自动切断变频电机,钢丝绳防跳槽装置为一种现有技术在此不做赘述。

39.行车设备1、抓斗2与智能远程操作台4耦接以受智能远程操作台4控制运行,具体

的,行车设备1、抓斗2受变频器输出的电流控制运行,需要说明的是图1中所述的变频器包括但不局限于控制行车设备1、抓斗2的多个变频器,变频器受plc控制器控制。

40.其中,行车设备1以及抓斗2上设有传感器组3,传感器组3包括电流传感器、电压传感器、光电传感器以及编码器,用于检测行车设备1和抓斗2的运行信息;其中,运行信息包括大车行程信息、小车行程信息、抓斗2提升信息以及抓斗2抓取信息等,需要说明的是运行信息不局限与上述的这些信息。其中,大车行程信息、小车行程信息、抓斗2提升信息均由编码器测得,抓斗2抓取信息可以通过检测相关电路的电流、电压信息并通过智能远程操作台4的判断获得。

41.参照图1和图2,智能远程操作台4设置在行车设备1远处的控制室内,以使人员远离危废物,减少危废物对人员的影响,智能远程操作台4与行车设备1和抓斗2对应的plc控制器通讯连接,人员可以通过智能远程操作台4上的按键控制行车设备1和抓斗2运行。智能远程操作台4耦接有显示器7,智能远程操作台4将获取到的行车设备1和抓斗2的运行信息进行处理,在模拟软件中,利用预建立的行车设备和抓斗的模型,复原行车设备1和抓斗2的运动场景并通过vr虚拟现实三维画面呈现在显示器7上,以便人员了解行车设备1和抓斗2的运行状态,从而准确控制行车设备1和抓斗2进行上下料。

42.智能远程操作台4还包括但不局限于模式选择模块41以及自动运行模块42,以上模块均为现有的软件模块,人员可以通过按压智能远程操作台4上的自动操作按钮发送模式选择信息到智能远程操作台4,智能远程操作台4接收模式选择信息后,选择预置的工作模式中自动模式,使得行车设备1和抓斗2对应的plc控制器进入自动操作模式。其中,工作模式包括正常操作模式以及自动模式,智能远程操作台4再次接收模式选择信息后会切换为正常操作模式,使得行车设备1和抓斗2对应的plc控制器退出自动操作模式。在正常模式下人员通过智能远程操作台4上的按钮手动操作行车设备1以及抓斗2运行,此外智能远程操作台4在检测到人员按压智能远程操作台4上的按钮手动产生的控制信号后,也会将工作模式自动切换为正常操作模式。而在自动模式下,本技术的自动化系统会根据预置的取料坐标、放料坐标,控制行车设备1、抓斗2进行运行进行取料、放料。

43.参照图3,这点需要说明的是,大车行程信息、小车行程信息、抓斗2提升信息在经过智能远程操作台4的处理后,会对应形成x轴坐标信息、y轴坐标信息、z轴坐标信息,取料坐标、放料坐标也对应包括有上述x轴坐标信息、y轴坐标信息、z轴坐标信息,行车设备1和抓斗2根据取料坐标将抓斗2移动到对应地点进行取料;放料的过程与取料类似,在此不做描述。此外,在vr虚拟现实三维界面中划分有若干取料区9,每个取料区9都匹配有对应的区域坐标,显示器7的显示屏采用触摸屏,人员通过触摸屏点击相应取料区9会使得取料坐标被替换为相应取料区9的区域坐标,从而对取料坐标进行更改。从而实现本技术能够对不同的危废物料坑进行取料的功能。

44.再参照图1和图2,此外行车设备1设有用于检测阻碍物信息的防撞雷达11,防撞雷达11与电气控制器(plc控制器)耦接。小车、大车行走机构上均安装有防撞雷达11,防撞雷达11在扫描到小车或大车行走机构有障碍物时,对小车或大车行走机构与障碍物之间的距离进行检测,电气控制器在小车或大车行走机构与障碍物之间的距离低于预设值时,阻止小车或大车行走机构继续前进,预设值可以根据实际情况进行调整,比如100mm、50mm。使得小车或大车行走机构不易与障碍物发生碰撞。此外在放料点的正上方,具体可以在行车设

备1所在的轨道上设有两个接近开关12,两个接近开关12分别用于检测行车设备1x轴接近信息以及y轴接近信息以了解行车设备1所在的位置,两个接近开关12均与行车设备1的plc控制器耦接,在智能远程操作台4在获取到x轴接近信息后将x轴坐标信息重置为预置x轴数值,在获取y轴接近信息将y轴坐标信息重置为预置y轴数值,以修正行车设备1长时间运行出现由于车轮打滑而导致的积累误差,同时对行车设备和抓斗的模型的位置做相应调整使其与行车设备和抓斗的实际位置对应。

45.行车设备1安装有用于检测抓斗2重量的称重传感器22,称重传感器22与智能远程操作台4耦接,在其他实施例中称重传感器22也可以和plc控制器耦接。称重传感器22用于检测抓斗2的总体重量信息,一些危废物的重量较大超过抓斗2的承载能力,在抓斗2移动时容易掉落;因此在称重传感器22在检测到抓斗2抓取的危废物重量超过预设重量值后,智能远程操作台4会控制抓斗2停止运动,智能远程操作台4会对人员进行提醒,人员通过操作使得本系统进入正常操作模式,使人员手动操控智能远程操作台4对危废物放料抓取。

46.此外抓斗2在抓取危废物后,逐渐加速移动后,抓斗2容易产生摇晃现象导致危废物脱落。由此本技术在抓斗2的变频器上设置了防摇控制卡21,防摇控制卡21与抓斗2的变频器耦接,防摇控制卡21为一种智能控制芯片可以是现有的起重机防摇控制卡,也可以通过在类似单片机的控制器中设置控制程序得到,例如,其中一个实施例中,通过检测已有的绳长信息和总体重量信息,绳长信息可以通过设置在起重机的编码器采集到起重机电机转数乘以预置的起重机卷筒的周长得出,模拟熟练操作工实时修正给定速度,即在抓斗2的移动加速度达到预设加速度后,防摇控制卡21使得抓斗2的起升变频器控制抓斗2电机反向施力减少抓斗2的加速度,电机反向施力的时间可以根据预置绳长信息和总体重量信息遍历预置的反向施力表获取,从而使得抓斗2的加速度始终小于预设加速度,以达到减少抓斗2抓料、放料时的摇晃程度目的,其中反向施力表获取内包括绳长信息、总体重量信息以及与绳长信息、总体重量信息对应的反向施力时间信息;抓斗2具体速度变化如图4所示。

47.再参照图1和图2,抓斗2还固定安装有倾角传感器24,倾角传感器24与智能远程操作台4耦接,倾角传感器24用于检测抓斗2的倾斜角度信息并将抓斗2的倾斜角度信息传递到智能远程操作台4,在其他实施例中倾角传感器24也可以与plc控制器耦接,plc控制器将倾角传感器24采集的信号进行处理后,发送到智能远程操作台4。智能远程操作台4会将抓斗2的倾斜角度信息与预置的标准角度信息比较并将抓斗2的倾斜角度信息发送到显示器7上进行显示,若是抓斗2的倾斜角度信息超过预置的标准角度信息后,智能远程操作台4会切换为正常操作模式,在正常操作模式下,人员根据vr虚拟现实三维画面以及显示器7上的抓斗2的倾斜角度信息通过智能远程操作台4对行车设备1以及抓斗2进行控制。

48.此外抓斗2顶部还安装有用于检测抓斗2下方料位高度的料位计23,料位计23与智能远程操作台4耦接。料位计23采用雷达料位计23用于检测料位高度信息,智能远程操作台4通过雷达料位计23获取料位高度信息,并将料位高度信息与预置的最高料位信息比较,在放料处的料位高度信息超过最高料位信息,使得抓斗2停止放料。

49.摄像装置6包括分布在厂房各处的多个摄像头,多个摄像头均通过交换机与智能操作台耦接,摄像装置6与智能远程操作台4之间的通讯采用单独的监控网络以减少传输延时,智能远程操作台4还耦接有监控显示屏8,智能远程操作台4将多个摄像装置6采集的行车设备1以及抓斗2运行图像全部展示在监控显示屏8上,以便于人员了解现实中行车设备1

以及抓斗2运行的情况,以便及时纠正因为行车设备1以及抓斗2的运行信息出错而导致人员对行车设备1以及抓斗2运行状态的错误判断。

50.在vr虚拟现实三维画面与实际行车设备1以及抓斗2运行图像不一致的情况下,人员需要对行车设备1以及抓斗2进行检修,此时人员需要去现场对行车设备1以及抓斗2进行检查。

51.行车设备1以及抓斗2的plc控制器(电气控制器)与无线遥控器5无线连接,无线遥控器5能够发送无线控制信号使得行车设备1内的电气控制器进入检修模式,在检修模式下行车设备1以及抓斗2只受无线遥控器5控制进行相应的动作,以便人员将行车设备1或抓斗2移动至特定地点进行检修,特定地点由人员根据实际情况决定。

52.本技术实施例水泥窑协同处置中螺旋泵天车自动化系统的实施原理为:通过智能远程操作台4以及显示器7,使得人员可以通过观看显示器7上的信息,远程对行车设备1以及抓斗2进行操作,使得人员远离危废物,从而使人员的健康得以保障。

53.本技术实施例还公开水泥窑协同处置中螺旋泵天车自动化方法。

54.参照图5,水泥窑协同处置中螺旋泵天车自动化方法,包括以下步骤:s1:获取行车设备1和抓斗2的运行信息;具体的:通过传感器组3获取到行车设备1和抓斗2的运行信息;s2:根据运行信息,在预置的虚拟现实界面控制预建立的行车设备1和抓斗2的模型做相应的运动;具体的:再参照图3,其中虚拟现实界面划分有若干取料区9,虚拟现实模型是根据工厂环境以及行车设备1和抓斗2做出的等比例3d模型,虚拟现实界面为现有虚拟现实三维建模软件的界面,智能远程操作台4会根据接收的运行信息,控制行车设备1和抓斗2的模型做相应的运动,比如根据运行信息中的x轴坐标信息、y轴坐标信息控制虚拟现实模型中的行车设备1运行至对应位置,使其与现实中的行车设备1的位置对应。使得人员可以通过虚拟现实界面了解行车设备1和抓斗2的实际位置;s3:获取取料区9选择信息,以选择对应的取料区9;具体的:人员通过触摸屏点击虚拟现实界面中取料区9,发出对应的取料区9选择信息到智能远程操作台4,智能远程操作台4获取取料区9选择信息。

55.s4:根据选择出的取料区9选择信息控制行车设备1和抓斗2自动将对应取料区9中的危废物抓取到螺旋泵系统的料槽中。

56.具体的:在智能远程操作台4获取取料区9选择信息后,智能远程操作台4控制行车设备1运动值该取料区9信息对应的料坑上方,之后驱动抓斗2运行对料坑内的危废物进行抓取,之后将抓取的危废物移动至螺旋泵系统的料槽所在的位置,将抓取的危废物投入螺旋泵系统的料槽中,实现对危废物的远程处理以及自动传输,较为方便。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。