1.本发明涉及到一种冲压成型装置,具体涉及到一种汽车底盘防撞梁的冲压成型装置。

背景技术:

2.众所周知,汽车底盘防撞梁是车辆安全的基本配置。随着汽车行业的迅猛发展、以及人们的安全意识的不断提高,人们对汽车安全性能的要求也越来越高。目前,在生产汽车底盘防撞梁的过程中,汽车底盘防撞梁两侧的各两个凸台采用的是两次成型的方法,即:将工件在模具上冲压好一面取出后,再冲压另外一面,这种冲压方法容易将工件放错方向,导致所述凸台的成型位置不在同一水平线上;而且,由于需要两次装卸、两次冲压,从而大大增加了加工时间,降低了生产效率,增加了生产成本,也增加了因为人为因素而导致的不良品率;另外,由于工件在切割过程中,其长度存在公差不可能完全一致,因而不能保证成型位置的尺寸精度;此外,采用上述方式冲压出来的凸台形状也达不到客户的要求,而且,工件的表面也会因后一次冲压的挤压而变形,从而影响到冲压成型质量。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种可一次将工件两侧的凸台冲压成型的汽车底盘防撞梁的冲压成型装置。

4.为解决上述技术问题,本发明采用的技术方案为:一种汽车底盘防撞梁的冲压成型装置,包括:上模和下模,所述汽车底盘防撞梁的工件为方管,所述的上模包括:上模座、上夹板和上脱板,上夹板设置在上模座的底面上,上夹板上设置有至少两根相互平行、垂直向下的导柱,所述的上脱板位于上夹板的下方,上脱板上开设有与所有导柱一一对应的导向孔,所述的导柱一一对应活动穿设在上脱板的导向孔中,所述的上脱板与上夹板之间分布式设置有若干个模内弹性部件,所述的上脱板在工件的两侧对称设置有一对向内倾斜的导引斜面、以及与所述的导引斜面的里端衔接的冲头安装台阶,冲头安装台阶上开设有至少一个顺着导引斜面、斜向布置的冲压导引孔,上脱板的导引斜面上搁置有冲头,冲头的端部活动穿设在相应的冲压导引孔中;所述上模座的两侧对称设置有一对分别与相应一侧的冲头相配合的斜压块,其具体设置方式为:所述的上夹板开设有与所述斜压块的上部相配合的斜压块安装通孔,斜压块的上部穿设在上夹板上相应的斜压块安装通孔中、与所述的上模座相连;所述上脱板的底面在工件的两侧分别设置有顶推凸台,顶推凸台的靠近工件一侧的侧面在靠近顶推凸台的底端处设置有顶推斜坡;所述的下模包括:下模架,下模架上设置有下模座,下模座的两侧分别设置有侧向限位块,下模座上在这对侧向限位块之间设置有支撑块,支撑块上设置有工件安置区,支撑块上在工件安置区的两侧分别由里而外依次设置有可沿垂直于工件的插设方向滑动的夹持块和滑动块,夹持块上设置有与冲头相对应的避让缺口,夹持块与滑动块之间设置有顶推弹性部件,所述的侧向限位块与同侧的滑动块之间设置有滑动限位机构,滑动块的两端与侧向限位块的相应端之间分别设置有拉紧

弹性部件,滑动块的远离工件一侧的侧面靠近滑动块的顶端处设置有与所述顶推凸台上的顶推斜坡相配合的导引斜坡,所述的支撑块在工件安置区设置有与工件相配合的内置底板,沿着工件的插设方向,所述的内置底板在其远端即其里端设置有垂直向下的底板导向块,下模座上设置有与底板导向块相配合的底板导轨,底板导向块上开设有与底板导轨相配合的底板导向槽,底板导向块通过底板导向槽滑动设置在底板导轨上,所述的底板导向块与下模座之间设置有底板弹性部件,所述内置底板的上表面为由里端向外端倾斜的斜面,所述的支撑块在内置底板上方的两侧对称设置有一对内置成型芯棒,内置成型芯棒上设置有与上脱板上的冲压导引孔一一对应的冲压凹陷部,沿着工件的插设方向,所述的内置成型芯棒的底面和内侧侧面为远端向近端倾斜的斜面,内置成型芯棒的里端设置有芯棒导向块,所述的下模座上通过芯棒导向支座设置有芯棒导向座,芯棒导向座中对称开设有与相应的芯棒导向块相对应的芯棒导向滑槽,所述的芯棒导向块滑动设置在相应的芯棒导向滑槽中,所述的内置底板和两个内置成型芯棒之间插设有呈倒“t”字形布置的斜塞块,,沿着工件的插设方向,所述的斜塞块上设置有五个与内置底板的上表面和一对内置成型芯棒的底面和内侧侧面一一对应、由近端向远端倾斜的斜面。

5.作为一种优选方案,在所述的一种汽车底盘防撞梁的冲压成型装置中,所述的支撑块上在工件安置区设置有工件定位槽;所述夹持块和滑动块的具体安装方式为:所述的支撑块上在其两侧分别开设有至少一个与所述工件定位槽垂直相通的夹持用导向滑槽,夹持用导向滑槽底大口小,所述夹持块和滑动块的底部均设置有与所述的支撑块上的夹持用导向滑槽相配合的导向凸台,夹持块和滑动块上的导向凸台滑动设置在相应一侧的夹持用导向滑槽中。

6.作为一种优选方案,在所述的一种汽车底盘防撞梁的冲压成型装置中,所述冲头的尾部上设置有与其运动方向平行的柱状凸起部,柱状凸起部上套设有冲头弹性部件,冲头弹性部件的两端分别抵压在冲头的尾部和上脱板的冲头安装台阶上。

7.作为一种优选方案,在所述的一种汽车底盘防撞梁的冲压成型装置中,所述的上脱板在工件的两侧对称设置有两对冲压导引孔,同侧的一对冲头在其尾部各自设置有向外侧垂直伸出的顶推部。

8.作为一种优选方案,在所述的一种汽车底盘防撞梁的冲压成型装置中,所述的下模架上还设置有至少一个工件顶推装置,工件顶推装置的驱动杆活动穿设在所述的下模座和支撑块中。

9.作为一种优选方案,在所述的一种汽车底盘防撞梁的冲压成型装置中,所述的下模座上还设置有与斜塞块相配合的斜塞块推拔移位机构,该斜塞块推拔移位机构包括:推拔油缸安装座、以及通过油缸安装板设置在推拔油缸安装座上的推拔油缸,推拔油缸的驱动杆上设置有与斜塞块相连的连接座,连接座的底面上设置有万向轮;所述推拔油缸安装座上开设有底大口小的安装滑动槽,所述的油缸安装板上设置有与安装滑动槽相配合的移位滑动凸台,移位滑动凸台设置在推拔油缸安装座上的安装滑动槽中,所述的下模座上在油缸安装板的一侧设置有定位调节座,定位调节座中螺纹设置有定位调节螺杆,定位调节螺杆的端部顶在所述油缸安装板的一端上,所述的下模座上在油缸安装板的另一侧设置有移位驱动气缸,移位驱动气缸的驱动杆与所述油缸安装板的另一端相连。

10.作为一种优选方案,在所述的一种汽车底盘防撞梁的冲压成型装置中,所述的滑

动限位机构包括:至少两个沿着长度方向开设在所述侧向限位块中的调节螺纹孔,选取限位螺钉穿过调节螺纹孔、顶靠在所述的滑动块上。

11.作为一种优选方案,在所述的一种汽车底盘防撞梁的冲压成型装置中,所述的下模架包括:下模安装底板、以及一对设置在下模座与下模安装底板之间的下垫块。

12.作为一种优选方案,在所述的一种汽车底盘防撞梁的冲压成型装置中,所述的下模座上还设置有用于感应工件是否到位的工件感应装置。

13.作为一种优选方案,在所述的一种汽车底盘防撞梁的冲压成型装置中,所述的工件感应装置包括:感应传动杆,所述的芯棒导向支座和芯棒导向座中均开设有与所述的感应传动杆相配合的感应安装过孔,感应传动杆活动穿设在芯棒导向支座和芯棒导向座中的感应安装过孔中;所述的下模座上在芯棒导向支座的外侧还设置有感应安装支座,感应安装支座对着所述的感应传动杆穿设有金属感应杆,所述感应传动杆在靠近感应安装支座一端即外端设置有感应传动块,感应传动块的外侧表面上对称设置有与感应传动杆相平行的感应弹性部件安装杆,感应弹性部件安装杆上设置有感应弹性部件,感应弹性部件的两端分别抵靠在感应传动块和感应安装支座上。

14.本发明的有益效果是:本发明所述的冲压成型装置可将汽车底盘防撞梁两侧的凸台一次成型,缩短了加工时间,提高了生产效率和成型质量,大大提高了产品的良品率。并通过在支撑块的工件安置区设置工件定位槽来调节工件的定位精度,进一步提高了成型精度;另外,通过在冲头与上脱板之间设置冲头弹性部件,使冲头的进退更加顺畅;通过在冲头的尾部设置顶推部,增大了斜压块与冲头的接触面积,使得冲头的进退更加平稳,进一步提高了成型质量;除此之外,通过设置斜塞块推拔移位机构,大大降低了操作人员的劳动强度,减少了用工成本;通过设置工件感应装置,提高了所述冲压成型装置的自动化程度,大大降低了操作人员的劳动强度。

附图说明

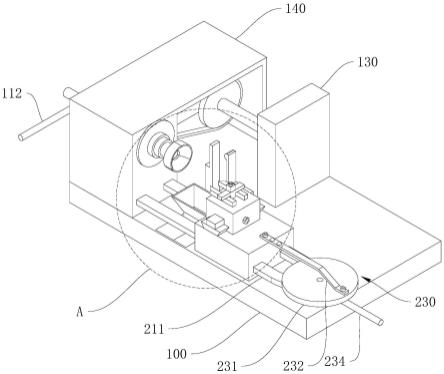

15.图1是本发明所述冲压成型装置的立体结构示意图。

16.图2是图1的左侧方向的局部结构示意图。

17.图3是冲头的放大结构示意图。

18.图4是图1的主视方向的结构示意图。

19.图5是图1的俯视方向的结构示意图。

20.图6是上脱板的剖视结构示意图。

21.图7是支撑板的俯视结构示意图。

22.图8是图7的左视结构示意图。

23.图9是图7的仰视结构示意图。

24.图10是滑动块的结构示意图。

25.图11是图10的右视方向的结构示意图。

26.图12是图5中局部放大结构示意图。

27.图13是夹持块的结构示意图。

28.图14是图13的左视结构示意图。

29.图15本发明所述冲压成型装置的局部立体结构示意图。

30.图16是图15中a部分的放大结构示意图。

31.图17是本发明中工件内置部件的立体结构示意图。

32.图1至图17中的附图标记分别为;1、工件,2、第一内置成型芯棒,201、芯棒导向块,203、冲压凹陷部,3、第二内置成型芯棒,303、冲压凹陷部,4、斜塞块,401、第一斜面,402、第二斜面,403、第三斜面,404、第四斜面,405、第五斜面,5、内置底板,6、上模座,61、模内弹性部件,7、上夹板,8、斜压块,9、上脱板,91、导引斜面,92、冲头安装台阶,921、冲压导引孔,93、顶推凸台,930、安装槽,931、顶推斜坡,10、冲头,100、顶推部,101、柱状凸起部,102、冲头弹性部件,13、导柱,15、侧向限位块,16、支撑块,161、工件定位槽,162、顶推过孔,163、夹持用导向滑槽,17、夹持块,171、弹簧安装孔,172、导向凸台,173、避让缺口,18、滑动块,181、弹簧安装孔,182、导向凸台,183、导引斜坡,19、顶推弹性部件,20、限位螺钉,21、拉紧弹性部件,22、连接座,23、连接板,24、万向轮,25、推拔油缸,27、推拔油缸安装座,28、支撑板,29、油缸安装板,30、移位驱动气缸,31、移位驱动气缸安装支架,33、定位调节座,331、定位调节螺杆,34、下模座,35、下垫块,36、下模安装底板,37、第一工件顶推装置,38、第二工件顶推装置,39、金属感应杆,390、感应安装支座,391、传动导向块,392、感应传动块,393、感应传动杆,394、感应弹性部件安装杆,395、感应弹性部件,40、底板导轨,41、导向连接块,42、底板导向块,43、底板弹性部件,44、底板弹性部件安装座,46、芯棒导向座,461、芯棒导向滑槽,462、盖板,463、弹性连接部件,47、芯棒导向支座。

具体实施方式

33.下面结合附图,详细描述本发明所述的一种汽车底盘防撞梁的冲压成型装置的具体实施方案:

34.如图1、图2、图4至图6所示,本发明所述的一种汽车底盘防撞梁的冲压成型装置,包括:上模和下模,所述汽车底盘防撞梁的工件1为方管,所述的上模包括:上模座6、上夹板7和上脱板9,上夹板7设置在上模座6的底面上(属于本领域的惯常技术,在此不再展开描述),上夹板7的四个角部分别设置有垂直向下布置的导柱13,所述的上脱板9位于上夹板7的下方,上脱板9上开设有与所有导柱13一一对应的导向孔,所述的导柱13一一对应活动穿设在上脱板9的导向孔中,所述的上脱板9与上夹板7之间分布式设置有若干个模内弹性部件61(通常由矩形的弹性体构成,属于本领域的惯常技术,在此不再展开描述),所述的上脱板9在工件1的两侧对称设置有一对向内倾斜的导引斜面91以及与导引斜面91的里端衔接的冲头安装台阶92,冲头安装台阶92上开设有一对顺着导引斜面91、斜向布置的冲压导引孔921,上脱板9的导引斜面91上搁置有冲头10,冲头10的端部活动穿设在相应的冲压导引孔921中;所述上模座6的两侧对称设置有一对分别与相应一侧的冲头10相配合的斜压块8,斜压块8的具体设置方式为:所述的上夹板7开设有与所述斜压块8的上部相配合的斜压块安装通孔,斜压块8的上部穿设在上夹板7上相应的斜压块安装通孔中、与所述的上模座6相连(属于本领域的惯常技术,在此不再展开描述);所述上脱板9的底面通过安装槽930在工件1的两侧分别设置有顶推凸台93(属于本领域的惯常技术,在此不再展开描述),顶推凸台93的两侧侧面在靠近其底端处均设置有顶推斜坡931;所述的下模包括:由下模安装底板36、一对设置在下模安装底板36两侧的下垫块35和设置在该对下垫块35上的下模座34,下模座34的两侧分别设置有侧向限位块15,下模座34上在这对侧向限位块15之间设置有支撑

块16,支撑块16居中设置有工件安置区,如图7、图8和图9所示,所述的支撑块16在工件安置区开设有工件定位槽161,支撑块16上在工件安置区的两侧分别由里而外依次设置有可沿垂直于工件1的插设方向滑动的夹持块17和滑动块18,如图7至图11、图13和图14所示,所述的夹持块17和滑动块18的具体安装方式为:所述的支撑块16上在其两侧分别开设有一对与所述工件定位槽161垂直相通的夹持用导向滑槽163,夹持用导向滑槽163底大口小,所述夹持块17的底部设置有与支撑块16上的夹持用导向滑槽163相配合的导向凸台172,所述滑动块18的底部设置有与所述的支撑块16上的夹持用导向滑槽163相配合的导向凸台182,所述夹持块17的导向凸台172和滑动块18上的导向凸台182依次滑动设置在相应一侧的夹持用导向滑槽163中;夹持块17上设置有与冲头10相对应的避让缺口173,夹持块17与滑动块18之间设置有多个顶推弹性部件19,其具体设置方式为:所述夹持块17与滑动块18相邻的侧面上开设有多对一一对应的弹簧安装孔171和181,每对弹簧安装孔171和181中设置有作为顶推弹性部件19的弹簧(属于本领域的惯常技术,在此不再展开描述),所述的侧向限位块15与同侧的滑动块18之间设置有滑动限位机构,该滑动限位机构包括:两个沿着长度方向开设在所述侧向限位块15中的调节螺纹孔,选取限位螺钉20穿过调节螺纹孔、顶靠在滑动块18上;滑动块18的两端与侧向限位块15的相应端之间分别设置有多个作为拉紧弹性部件21的弹簧(属于本领域的惯常技术,在此不再展开描述),滑动块18的远离工件一侧的侧面上靠近滑动块18的顶端处设置有与所述顶推凸台93上相应一侧的顶推斜坡931相配合的导引斜坡183,所述的支撑块16在工件安置区设置有与工件1相配合的内置底板5,内置底板5在其里端设置有垂直向下的底板导向块42,底板导向块42上设置有导向连接块41,所述的下模座34上设置有与导向连接块41相配合的底板导轨40,导向连接块41上开设有与底板导轨40相配合的底板导向槽,导向连接块41通过底板导向槽滑动设置在底板导轨40上,所述的下模座34上还设置有与底板导向块42相配合的底板弹性部件安装座44,该底板弹性部件安装座44与所述的底板导向块42之间设置有底板弹性部件43(属于本领域的惯常技术,在此不再展开描述);所述的支撑块16在内置底板5上方的两侧对称设置有第一内置成型芯棒2和第二内置成型芯棒3,如图17所示,沿着工件1的插设方向,所述内置底板5的上表面为由远端向近端倾斜的斜面,第一内置成型芯棒2上设置有与所述上脱板9上相应一侧的冲压导引孔921一一对应的冲压凹陷部203,第二内置成型芯棒3上设置有与上脱板9上相应一侧的冲压导引孔921一一对应的冲压凹陷部303;沿着工件1的插设方向,所述的第一内置成型芯棒2和第二内置成型芯棒3的底面和内侧侧面为由远端向近端倾斜的斜面,第一内置成型芯棒2和第二内置成型芯棒3的安装方式相同,以第一内置成型芯棒2为例,如图15至图17所示,第一内置成型芯棒2的里端设置有芯棒导向块201,所述的下模座34上通过芯棒导向支座47设置有芯棒导向座46,即:所述的下模座34上设置有芯棒导向支座47,芯棒导向座46设置在芯棒导向支座47上,芯棒导向座46中对称开设有与相应的芯棒导向块201相对应的芯棒导向滑槽461,两侧的芯棒导向滑槽461呈“v”字形布置,所述的芯棒导向块201滑动设置在相应的芯棒导向滑槽461中,所述的芯棒导向座46在两侧的芯棒导向滑槽461的上方分别设置有盖板462,盖板462与芯棒导向块201之间设置有弹性连接部件463;所述的内置底板5与第一内置成型芯棒2和第二内置成型芯棒3之间插设有呈倒“t”字形布置的斜塞块4,沿着工件1的插设方向,所述的斜塞块4上设置有五个与内置底板5的上表面、第一内置成型芯棒2的底面和内侧侧面、第二内置成型芯棒3的底面和内侧侧面一一对应、由近端向远端倾斜

的斜面,即:斜塞块4上的第一斜面401与第一内置成型芯棒2的内侧面相对应,斜塞块4上的第二斜面402与第二内置成型芯棒3的内侧面相对应,斜塞块4上的第三斜面403与第一内置成型芯棒2的底面相对应,斜塞块4上的第四斜面404与第二内置成型芯棒3的底面相对应,斜塞块4上的第五斜面405与内置底板5的上表面相对应。在本实施例中,如图3所示,所述冲头10的尾部上设置有与冲头10的运动方向平行的柱状凸起部101,柱状凸起部101上套设有冲头弹性部件102(通常为弹簧,属于本领域的惯常技术,在此不再展开描述),冲头弹性部件102的两端分别抵压在冲头10的尾部和上脱板9的冲头安装台阶92上;同侧的一对冲头10在其尾部各自设置有向外侧垂直伸出的顶推部100;所述的下模安装底板36上还设置有第一工件顶推装置37和第二工件顶推装置38(通常采用气缸、油缸或电动缸等直线型驱动器件,属于本领域的惯常技术,在此不再展开描述),所述的支撑块16上分别开设有与所述第一工件顶推装置37和第二工件顶推装置38的驱动杆相对应的顶推过孔162,所述的下模座34上也开设有相应的顶推过孔,第一工件顶推装置37和第二工件顶推装置38的驱动杆分别依次活动穿设在下模座34上相应的顶推过孔和支撑块16上相应的顶推过孔162中,所述的下模座34上还设置有与斜塞块4相配合的斜塞块推拔移位机构,该斜塞块推拔移位机构包括:带有多个支撑板28的推拔油缸安装座27、以及通过油缸安装板29滑动设置在推拔油缸安装座27上的推拔油缸25,推拔油缸25的驱动杆上设置有与斜塞块4相连的连接座22,连接座22的底面上通过连接板23设置有作为万向轮24的万向滚珠轴承;所述推拔油缸安装座27上开设有底大口小的安装滑动槽,所述的油缸安装板29上设置有与推拔油缸安装座27上的安装滑动槽相配合的移位滑动凸台(属于本领域的惯常技术,在此不再展开描述),移位滑动凸台设置在推拔油缸安装座27上的安装滑动槽中,所述的下模座34上在油缸安装板29的一侧设置有定位调节座33,定位调节座33中开设有螺纹调节孔,螺纹调节孔中设置有定位调节螺杆331,定位调节螺杆331的端部顶在所述油缸安装板29的一端上,所述的下模座34上在油缸安装板29的另一侧通过移位驱动气缸安装支架31设置有移位驱动气缸30,移位驱动气缸30的驱动杆与所述油缸安装板29的另一端相连。所述的下模座34上还设置有用于感应工件1是否到位的工件感应装置,如图12所示,所述的工件感应装置包括:感应传动杆393,所述的芯棒导向支座和芯棒导向座46中均开设有与感应传动杆393相配合的感应安装过孔,感应传动杆393从外向内依次穿设在芯棒导向支座47和芯棒导向座46中的感应安装过孔中;所述的下模座34上在芯棒导向支座47的外侧还设置有感应安装支座390,感应安装支座390对着感应传动杆393穿设有金属感应杆39,所述的感应传动杆393在靠近感应安装支座390的一端即外端设置有感应传动块392,其具体设置方式为:感应传动杆393上套设有传动导向块391,所述的感应传动块392通过一对相互平行、作为感应弹性部件安装杆394的螺钉固定在所述的传动导向块391上(属于本领域的惯常技术,在此不再展开描述),感应弹性部件安装杆394上套设有感应弹性部件395,感应弹性部件395的两端分别抵靠在所述的感应传动块392和感应安装支座390上。

35.实际应用时,所述的下模座34上还设置有用于感应斜塞块4是否回退到位的位置传感器(属于本领域的惯常技术,在此不再展开描述);所述的上模座6安装在相应的机床上。

36.实际使用时,先将内置底板5、第一内置成型芯棒2和第二内置成型芯棒3置于工件1中,并将工件1推送到位,在此过程中,工件1顶推感应传动杆393向外移动,使得感应传动

块392与金属感应杆39接触,此时,就可将斜塞块4插入内置底板5、第一内置成型芯棒2和第二内置成型芯棒3之间,斜塞块4上的五个斜面与内置底板5、第一内置成型芯棒2和第二内置成型芯棒3上相应的面相配合,使得内置底板5、第一内置成型芯棒2和第二内置成型芯棒3紧贴在工件1的内壁上,工件1安装好之后,上模座6下行,在上模座6的下行过程中,斜压块8顶推冲头10对工件1进行冲压,与此同时,上脱板9上的顶推凸台93在下行过程中将滑动块18向里推行,滑动块18再通过顶推弹性部件19推着夹持块17向内移动,使得工件1在冲压时被夹持块17夹持住。冲压完成之后,上模座6上行,滑动块18在拉紧弹性部件21和限位螺钉20的共同作用下归位,冲头10在冲头弹性部件102的作用下归位;推拔油缸25将斜塞块4拉出,到斜塞块4回退到位时,移位驱动气缸30将推拔油缸25和斜塞块4同时向一侧移动,腾出空间将冲压好的工件1取出,当然,在取出工件1之前可用第一工件顶推装置37和第二工件顶推装置38顶推一下工件1,以方便工件1的取出。

37.综上所述,仅为本发明的较佳实施例而已,并非用来限定本发明实施的范围,凡依本发明权利要求范围所述的形状、构造、特征及精神所作的均等变化与修饰,均应包括在本发明的权利要求范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。