1.本技术涉及转子转运的技术领域,尤其是涉及一种航空发动机转子叶片高速磨削自动化转运装置。

背景技术:

2.叶片是航空发动机的关键零件,对整机的工作性能起着决定性的作用;目前采用的高速叶片叶尖磨削工艺,通过高速的工件转速,使转子叶片在高速条件下获得足够大的离心力,具有大活动量的叶片在贴紧鼓简榫槽的状态下进行磨削与在线测量,提高磨削后的外径尺寸与工作状态的一致性。

3.但是目前公开的高速航空转子叶尖加工设备,通常为采用普通车床改制而成,转子需要人工转运到工作台上进行固定,由于该类转子结构复杂、尺寸较大,现有的对于转子的加工、装配、动平衡实验大多在不同的车间完成,转子在转运过程中经常出现磕碰、划伤的现象,甚至于在转运过程中发生窜动,使转子轴心产生平行误差,使得转运到工作台上的装夹质量出现浮动,影响加工质量,并且人工转运速率慢,使每个转子的转运周期时间较长。

技术实现要素:

4.为了提高转子的转运稳定性以及转运速率,本技术提供一种航空发动机转子叶片高速磨削自动化转运装置。

5.本技术提供的一种航空发动机转子叶片高速磨削自动化转运装置采用如下的技术方案:一种航空发动机转子叶片高速磨削自动化转运装置,包括:总控中心;承载机构;夹持机构,通过悬吊机构可移动地装设于所述承载机构;所述悬吊机构包括第一水平移动组件、第二水平移动组件和升降组件,所述第一水平移动组件装设于所述承载机构,且具有沿所述承载机构的纵向轴线移动的自由度;所述第一水平移动组件的纵向轴线与所述承载机构的纵向轴线垂直设置;所述第二水平移动组件装设于所述第一水平移动组件,且具有沿所述第一水平移动组件的纵向轴线移动的自由度;所述升降组件装设于所述第二水平移动组件的底部;所述夹持机构包括随动本体、两个第一夹持组件以及两个第二夹持组件,所述随动本体装设于所述升降组件的动力输出端;两个所述第一夹持组件、两个所述第二夹持组件均悬吊装设于所述随动本体的底部;装夹平台,其纵向轴线与所述夹持机构的纵向轴线平行设置;在工作状态下,所述总控中心通过控制所述第一水平移动组件、所述第二水平移动组件带动所述夹持机构移动至预设位置的正上方,通过控制所述升降组件实现对转子的

精准取放。

6.通过采用上述技术方案,可保证转子的精准夹取以及稳定转运,悬吊式的空中转运,无磕碰、无划伤、无窜动,保证转子在装夹台放置时、转运中以及转运到工作台时均能保证高精度的轴心平行,实现转子的安全转运,同时自动化程度高,消除人为因素产生的误差,转运效率高。

7.优选地,两个所述第一夹持组件设置于两个所述第二夹持组件之间;两个所述第一夹持组件用于夹持转子轴,以进行转子的转运;两个所述第二夹持组件用于夹持装夹头,以进行装配后转子的转运;所述第一夹持组件包括第一液压柱、吊装本体以及相对设置的两个转子轴夹持部,所述第一液压柱装设于所述随动本体的底部,且与所述总控中心信号连接;所述吊装本体装设于所述第一液压柱的动力输出端;两个所述转子轴夹持部装设于所述吊装本体的底部;所述第二夹持组件包括第二液压柱和装夹头夹持部,所述第二液压柱装设于所述随动本体的底部;所述装夹头夹持部装设于所述第二液压柱的动力输出端;所述第一液压柱的纵向轴线与所述第二液压柱的纵向轴线平行设置。

8.通过采用上述技术方案,实现对转子轴夹持部、装夹头夹持部空间位置的灵活调节。

9.优选地,所述转子轴夹持部的内壁与转子轴的外壁轮廓匹配设置;所述装夹头夹持部的内壁与装夹头的外壁轮廓匹配设置。

10.通过采用上述技术方案,在对转子转运时,实现对转子轴的精准夹持;当在装夹平台上完成对转子两端的两个装夹头的装配后,通过两个第二夹持组件实现对整体的精准装夹,然后转运至待磨削的工作台;两个第一夹持组件、两个第二夹持组件互不干涉,可实现转子不同阶段的高精度、高稳定性的转运。

11.优选地,所述第一夹持组件还包括与所述总控中心连接的丝杆电机;所述丝杆电机的纵向轴线与转子的纵向轴向垂直设置;所述丝杆电机装设于所述吊装本体,用于控制两个所述转子轴夹持部相对运动夹紧转子轴或者相对远离松开转子轴。

12.通过采用上述技术方案,实现转子轴的精准夹紧或松开,以将转子转运到装夹平台后进行转子两端装夹头的装配。

13.优选地,所述承载机构包括两个平行设置的支架;所述支架包括承载部以及多个支撑部,多个所述支撑部均设置于所述承载部的底部;所述承载部的内侧开设有容纳腔,所述容纳腔的内部设置有齿条轨;所述第一水平移动组件包括横梁以及设置于所述横梁两端的两个第一电机,两个所述第一电机的动力输出端均设置有与对应齿条轨匹配的齿轮;两个所述第一电机均与所述总控中心信号连接;所述横梁的端部悬伸至所述容纳腔设置。

14.通过采用上述技术方案,既能实现对第一水平移动组件的承载,又能实现第一水平移动组件的灵活移动。

15.优选地,所述第二水平移动组件包括连接本体以及装设于所述连接本体的第二电机;所述第二电机与所述总控中心信号连接;所述横梁上开设有导向槽;所述连接本体上设置有与所述导向槽匹配的导向凸起。

16.通过采用上述技术方案,既能实现对第二水平移动组件的承载,又能实现第二水平移动组件在横梁上的灵活移动。

17.优选地,所述导向槽的长度与两个所述支架之间的距离一致设置。

18.通过采用上述技术方案,对连接本体的移动形成机械结构限位,防止连接本体的过移对支架损伤。

19.优选地,所述容纳腔的长度大于所述装夹平台的长度。

20.通过采用上述技术方案,实现第一水平移动组件的灵活移动,满足批量转子的转运需求。

21.优选地,所述升降组件与所述总控中心信号连接;所述升降组件垂直设置。

22.通过采用上述技术方案,实现对夹持机构高度的灵活调节。

23.优选地,所述装夹平台设置有多个,多个所述装夹平台的纵向轴线平行设置;所述装夹平台的纵向轴线与工作台的纵向轴线平行设置。

24.通过采用上述技术方案,通过多个装夹平台的设置,可满足转子的批量转运或者批量生产,互不干涉,转运稳定性高,且有效提高整体运转效率。

25.综上所述,本技术包括以下至少一种有益技术效果:1.本技术公开的方案自动化程度高,在同一车间即可完成转子的加工、装配等一系列的需求,通过悬吊式相互匹配的空中机构设置,实现转子的精准夹取以及稳定转运,无磕碰、无划伤、无窜动,保证转子在装夹台放置时、转运中以及转运到工作台时均能保证高精度的轴心平行,实现转子的安全转运,同时自动化程度高,消除人为因素产生的误差,转运效率高。

26.2.本技术公开的装置无需人工参与,实现一定区域的自动化入库、加工等一系列转运需求,有效降低航空发动机转子相关的工作难度以及危险系数,有效提高批量生产的效率。

27.3.本技术公开的装置灵活度高,并且大大缩小占地面积,实现集成化设计,便于推广。

附图说明

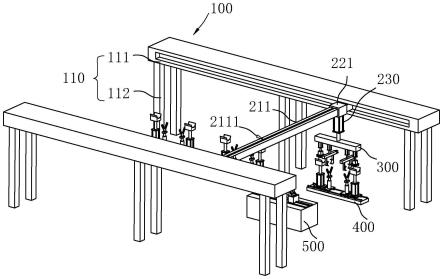

28.图1是本技术的一种具体实施例的立体结构示意图。

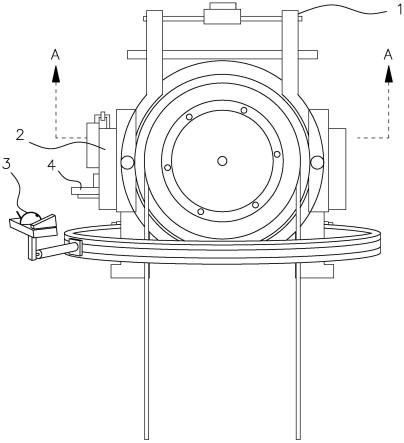

29.图2是图1中夹持机构的结构示意图。

30.附图标记说明:100、承载机构;110、支架;111、承载部;112、支撑部;211、横梁;2111、导向槽;221、连接本体;230、升降组件;300、夹持机构;310、随动本体;321、第一液压柱;322、吊装本体;323、转子轴夹持部;324、丝杆电机;331、第二液压柱;332、装夹头夹持部;400、装夹平台;500、工作台。

具体实施方式

31.以下结合附图1至附图2对本技术作进一步详细说明。

32.本技术实施例公开一种航空发动机转子叶片高速磨削自动化转运装置。

33.参照图1和图2,包括总控中心、承载机构100、夹持机构300、悬吊机构以及装夹平台400,其中,夹持机构300、悬吊机构、装夹平台400均与总控中心信号连接,在工作状态下,总控中心通过对悬吊机构的控制进行夹持机构300空间位姿的调节,以对其在水平面内以及竖直方向的调节,实现对转子的精准夹取或者精准放置。

34.悬吊机构包括第一水平移动组件、第二水平移动组件和升降组件230,第一水平移动组件装设于承载机构100,且具有沿承载机构100的纵向轴线移动的自由度,实现在水平面内沿第一方向的移动自由;其中,第一水平移动组件的纵向轴线与承载机构100的纵向轴线垂直设置,保证转子转运过程中的移动精准度。

35.第二水平移动组件装设于第一水平移动组件,且具有沿第一水平移动组件的纵向轴线移动的自由度,实现在水平面内沿第二方向的移动自由,第二方向与第一方向垂直设置;通过第一水平移动组件和第二水平移动组件的设置,实现在水平内x方向、y方向的灵活移动,以带动夹持机构300运行至预设位置的正上方。

36.与总控中心信号连接的升降组件230装设于第二水平移动组件的底部,并且升降组件230垂直设置,用于承载夹持机构300,并且进行夹持机构300的垂直升降调节。具体地,在本实施例中,升降组件230为液压柱,通过总控中心对其进行远程精准控制。

37.承载机构100包括两个平行设置的支架110,以承载悬吊机构。其中,单个支架110包括承载部111以及多个支撑部112,多个支撑部112均设置于承载部111的底部,以对承载部111支撑,保证承载部111的承载强度。

38.承载部111的内侧开设有容纳腔,容纳腔的内部设置有齿条轨,以对第一水平移动组件的移动进行导向。优选地,容纳腔的长度大于装夹平台400的长度,实现对转子的灵活转运。

39.第一水平移动组件包括横梁211以及设置于横梁211两端的两个第一电机,其中,横梁211上开设有导向槽2111,且横梁211的端部悬伸至容纳腔设置,以保证两个支架110对横梁211的承载。两个第一电机的动力输出端均设置有与对应齿条轨匹配的齿轮;两个第一电机同步启闭,且均与总控中心信号连接,在工作过程中,总控中心基于预存的转子初始空间位姿、横梁211的初始空间位姿,控制两个第一电机启动,以驱动横梁211带动夹持机构300移动至第一预设区域。

40.优选地,导向槽2111的长度与两个支架110之间的距离一致设置,保证第二水平移动组件在两个支架110之间的灵活移动。

41.第二水平移动组件包括连接本体221以及装设于连接本体221的第二电机,其中,连接本体221上设置有与导向槽2111匹配的导向凸起,用于与横梁211滑动卡合并且承载夹持机构300;第二电机与总控中心信号连接,并且第二电机与第一电机独立设置。在工作状态下,第二电机在总控中心的控制下驱动连接本体221沿第二方向移动,以带动夹持机构300移动至第二预设区域,此时,第二预设区域为目标的正上方。

42.夹持机构300通过悬吊机构可移动地装设于承载机构100;夹持机构300包括随动本体310、两个第一夹持组件以及两个第二夹持组件,随动本体310装设于升降组件230的动

力输出端,在本实施例中,设置于升降组件230的底部,且随动本体310的纵向轴线与横梁211的纵向轴线垂直设置。

43.两个第一夹持组件、两个第二夹持组件均悬吊装设于随动本体310的底部,两个第一夹持组件设置于两个第二夹持组件之间,两个第一夹持组件用于夹持转子轴,以进行转子的转运,目前转子的转运大多通过人工转运,由于转子叶片的复杂结构以及不规则外径,人工转运中造成对叶片的磕碰等损伤,尤其是进行批量转运时,无法保证批量转子的稳定性,影响轴心平行,当再转运到工作台上进行装配磨削时,由于转子叶片的磨削处于高速状态下,转运到工作台过程中的累积误差以及装配误差会在高速中导致转子跳动,对转子叶片本身造成损伤,不仅没能实现对转子叶片的磨削,反而造成的进一步地损伤,本技术中通过设置的两个第一夹持组件,实现对转子的自动化的取放,无需人工参与,通过悬吊式的夹取,消除对转子转运过程中的磕碰。

44.第一夹持组件包括第一液压柱321、吊装本体322、丝杆电机324、以及相对设置的两个转子轴夹持部323,第一液压柱321装设于随动本体310的底部,且与总控中心信号连接;吊装本体322装设于第一液压柱321的动力输出端;两个转子轴夹持部323装设于吊装本体322的底部。当启动第一夹持组件时,可以进行转子的打包转运或者待加工转运,例如对待加工的转子,通过第一夹持组件转运至装夹平台400,进行端部装夹头的装配。

45.具体地,转子轴夹持部323为弧形结构,其内壁与转子轴的外壁轮廓匹配设置;两个相对设置的弧形结构,保证对转子的夹紧,转子轴夹持部323的宽度小于相邻叶片之间的距离,保证与转子叶片的互不干涉。

46.进一步地,转子轴夹持部323的内壁设置有与转子轴外轮廓匹配的弹性层,防止在夹紧转子轴的过程中对转子轴的损伤。

47.丝杆电机324与总控中心信号连接,且其纵向轴线与转子的纵向轴向垂直设置;丝杆电机324装设于吊装本体322,用于控制两个转子轴夹持部323相对运动夹紧转子轴或者相对远离松开转子轴,在本实施例中,吊装本体322的纵向轴线与随动本体310的纵向轴线垂直设置。

48.两个第二夹持组件用于夹持装夹头,以进行装配后转子的转运;第二夹持组件包括第二液压柱331和装夹头夹持部332,第二液压柱331装设于随动本体310的底部,装夹头夹持部332装设于第二液压柱331的动力输出端,在本实施例中,装设于第二液压柱331的底部,装夹头夹持部332的内壁与装夹头的外壁轮廓匹配设置。当启动第二夹持组件时,通过第二夹持组件进行装夹头的夹持并转运至工作台上,在转运过程中,有效保证转运稳定性。

49.第一液压柱321的纵向轴线与第二液压柱331的纵向轴线平行设置,保证在不同阶段对转子转运时,保证转子的轴心平衡。

50.装夹平台400,用于放置转子或者用于进行转子的装夹头装配,其纵向轴线与夹持机构300的纵向轴线平行设置,保证转子的轴心平衡。

51.进一步地,装夹平台400设置有多个,多个装夹平台400的纵向轴线平行设置;装夹平台400的纵向轴线与工作台500的纵向轴线平行设置,通过多个装夹平台400的设置,可满足转子的批量转运或者批量生产,互不干涉,转运稳定性高,且有效提高整体运转效率。

52.本技术实施例一种航空发动机转子叶片高速磨削自动化转运装置的实施原理为:在工作状态下,总控中心基于预存的待转运目标的初始空间位姿、夹持机构的初始空间位

姿,控制第一水平移动组件、第二水平移动组件在水平面内移动以带动夹持机构移动至待转运目标的正上方,通过控制升降组件实现对夹持机构的升降调节;当需要对转子进行转运时,控制两个第一夹持组件运动,以对转子的转轴精准夹紧,然后转运其至预设位置;当需要将装配后的转子转运至工作台上进行磨削处理时,控制两个第二夹持组件运动,以对转子的两端装配的装接头进行精准夹紧,然后转运其至工作台,两个第一夹持组件、两个第二夹持组件互不干涉,可实现转子不同阶段的高精度、高稳定性的转运;通过本技术公开的装置可保证转子的精准夹取以及稳定转运,悬吊式的空中转运,无磕碰、无划伤、无窜动,保证转子在装夹台放置时、转运中以及转运到工作台时均能保证高精度的轴心平行,实现转子的安全转运,同时自动化程度高,消除人为因素产生的误差,转运效率高。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。