1.本发明属于加氢催化技术领域,具体涉及含有苯环的聚合物的氢化方法。

背景技术:

2.现有聚合物例如常见的苯乙烯-共轭二烯共聚物的加氢方法与催化剂大致分为两类,一类为非均相催化体系,最典型的催化体系是将镍、钴等金属以及铂、钯、铑等贵金属负载于硅藻土、氧化铝等载体上利用固定床或流化床加氢工艺在高温高压下进行加氢。其主要特点是不存在加氢产物与催化剂的分离问题,催化剂的使用寿命延长,聚合物氢化程度高,苯环与共轭二烯都能被氢化。但缺点也比较明显,加氢条件苛刻需高温高压,工艺复杂成本高,容易产生聚合物降解与分子链断链问题。而另一类则是均相催化体系,典型的有镍或钴过渡金属盐催化体系,铂、钯、铑、钌等贵金属络合物催化体系和茂金属催化体系等等,主要特点是工艺简单加氢效率高,加氢具有高度选择性,存在苯环加氢度低,催化剂与加氢产物分离困难等问题。

3.美国陶氏化学在其国际专利wo0056782中公开了一种高度氢化的苯乙烯-共轭二烯嵌段共聚物,采用非均相负载催化剂在高温高压下进行氢化,并未提及如何解决加氢过程中聚合物降解的问题,而中国专利cn111085271a公开了一种烷基金属与过渡金属镍和/或钴的烷氧化合物均相催化氢化方法能得到深度氢化的苯乙烯-共轭二烯共聚物,也需要较高反应温度(170℃)与加氢压力(3mpa),并没有解决催化剂难脱除和聚合物在高温高压下容易降解断链的问题。中国专利cn109836525a公开了一种镍/铝均相催化剂氢化苯乙烯-共轭二烯共聚物的方法,该方法优选了一种酚类阴离子聚合终止剂,提高了加氢效率。但加氢温度压力较低,为选择性氢化,对苯环加氢度低,不存在聚合物分子链降低等问题。目前,利用现有技术想要使苯乙烯-共轭二烯共聚物深度氢化,聚合物又不发生降解与断链问题是非常困难的。

技术实现要素:

4.为解决现有技术的问题,本发明的目的在于提供一种聚合物氢化特别是深度氢化(例如对聚合物中的不饱和键特别是芳香化的不饱和键均进行氢化)的方法,旨在通过创新地终止剂的使用,改善氢化特别是深度氢化过程中的聚合物链段的稳定性,降低降解,此外,还改善氢化效率和效果。

5.聚合物例如常规的苯乙烯-共轭二烯共聚物,其中的非芳香化的不饱和键可以在较温和的条件下进行选择性氢化,然而,其中芳香化的不饱和键例如苯环且需要在激烈的条件如高温、高压条件下方可实现深度氢化,然而,激烈的反应条件会很大程度影响链段的稳定性,导致链段降解。为此,本发明提供以下改进方案:

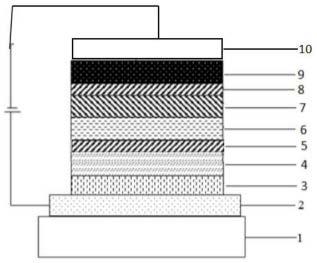

6.一种聚合物的氢化方法,包括以下步骤:

7.步骤(1):阴离子聚合

8.采用阴离子聚合方法获得活性聚合物(pli);

9.步骤:终止反应

10.向步骤(1)的聚合体系中加入式1结构式的终止剂,进行终止反应;

[0011][0012]

r1~r4中,其中的一个取代基为卤素,剩余取代基独自为c1~c

20

的烷基或芳基;

[0013]

所述的烷基、芳基上允许带有取代基,所述的取代基为c1~c3的烷基、c1~c3的烷氧基、苯基中的至少一种;

[0014]

步骤(3):氢化反应

[0015]

对步骤(2)的终止反应体系进行氢化反应,获得氢化的聚合物。

[0016]

本发明研究发现,创新地采用式1对活性聚合物进行终止,不仅能有效终止活性分子链,保持氢化过程中催化剂活性,提高加氢效率,还能防止在高温高压氢化过程中聚合物发生降解与断链。

[0017]

本发明技术方案,可以用在对非芳香化的不饱和键的选择性氢化,也可用于对包含芳香化的不饱和键的深度氢化,特别是在深度氢化方面,相对于现有技术,在改善深度氢化过程的聚合物稳定性,改善氢化效率以及效果方面具有更大的优势。

[0018]

本发明中,可采用现有公知的阴离子聚合方式获得所需要的活性聚合物。

[0019]

例如,采用烷基锂和聚合单体进行聚合,获得活性聚合物(pli)

[0020]

本发明中,所述的活性聚合物为含苯环的活性聚合物;

[0021]

优选地,活性聚合物为含有苯乙烯单体聚合得到的活性聚合物。

[0022]

进一步优选,所述的聚合物为包含苯乙烯和共轭二烯无规或者嵌段共聚的活性聚合物;

[0023]

优选地,所述共轭二烯包括1,3-丁二烯、异戊二烯、间戊二烯、甲基戊二烯中至少一种。

[0024]

以活性聚合物为活性sbs嵌段聚合物为例,所述的阴离子聚合方式例如为:

[0025]

在以高纯氮气置换的聚合釜中加入聚合溶剂、加入反应助剂(如结构调节剂四氢呋喃(50~1000mg/kg)、四氢糠醛乙基醚(5~100mg/kg)等),加入烷基锂(例如,c1~c6的烷基锂)、苯乙烯单体进行一段聚合(聚合温度例如为60~65℃),随后加入共轭二烯进行二段聚合(聚合温度例如为60~75℃),再加入苯乙烯,进行三段聚合(聚合温度例如为60~65℃),获得活性聚合物(sbs-li)。

[0026]

本发明中,创新地采用式1结构对活性聚合物进行终止,研究发现,其不仅能够有效实现终止外,还能够意外地利于后续氢化特别是深度氢化的链段稳定性,避免反应条件对聚合物链段的降解,不仅如此,还有助于改善氢化效率和效果。

[0027]

本发明中,所述的烷基例如为直链或者支链烷基,进一步优选为c1~c6的直链或者支链烷基。所述的芳基例如为苯环,或者五元以及六元杂环芳基。r1~r4中,非卤取代基还可以是取代的烷基或者取代的芳基,其中的取代基例如为c1~c3的烷基、c1~c3的烷氧基、苯基;例如,可以是苄基,苄氧基等。

[0028]

作为优选,r1~r4中,其中的一个取代基为卤素,其余取代基为c1~c6的烷基、苯基或苄基。

[0029]

本发明中,所述的卤素为cl、br或i。

[0030]

本发明中,终止剂与活性聚合物的活性链端总摩尔比为0.5-2.0:1;优选为0.9-1.3:1。

[0031]

作为优选,终止反应的40-60℃。

[0032]

作为优选,终止反应时间为2-20min。

[0033]

本发明中,可采用行业公知的手段进行氢化。

[0034]

作为优选,步骤(3)的氢化为对聚合物中的苯环进行氢化的深度氢化。本发明优选为深度氢化,但并不排除在选择性氢化方面的应用,优选应用至深度氢化方面也只是考虑到在深度氢化方面,相较于现有手段,在结构稳定性以及氢化效果方面优势更大。

[0035]

本发明中,所述的氢化阶段的催化剂可以是行业公知的。

[0036]

作为优选,氢化过程添加的催化剂为有机镍-iiia簇的金属烷基化物或烷氧化物的复合催化剂;优选为ziegler型镍/铝催化剂。

[0037]

作为优选,氢化过程中,加氢的压力为2.5-3.2mpa。

[0038]

氢化反应的温度为160-170℃;

[0039]

优选地,氢化反应的时间为1-2小时。

[0040]

本发明一种优选的苯乙烯-共轭二烯共聚物深度氢化的方法,其中包括苯乙烯与共轭二烯进行阴离子聚合为活性基础胶(活性聚合物pli),后加入式1终止剂终止活性分子链,最后利用有机镍/iiia簇的金属烷基化物或烷氧化物的复合催化剂进行加氢制备氢化苯乙烯-共轭二烯共聚物等过程。

[0041]

本发明的有益效果:

[0042]

本发明首次发现式1的化合物作为阴离子聚合的活性聚合物终止剂,其不仅阻止聚合物发生降解断链,还能够意外地改善后续氢化的反应效率、氢化效果,并改善高温高压氢化条件下的链段的稳定性。

[0043]

本发明技术方案工艺简单,成本低,其具有更优的氢化效果,有助于高性能聚合物的开发与应用。

具体实施方式

[0044]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0045]

实施例和对比例中:

[0046]

苯乙烯-共轭二烯共聚物的分子量及分子量分布用凝胶渗透色谱测试,所用仪器为日本岛津公司lcd-10advp凝胶色谱仪,检测器为rid-10a示差折光检测器,分离柱为gpc804、805,流动相thf的流速为1ml/min,测试温度为常温,用单分散的聚苯乙烯做标定,岛津cr-7a进行数据处理。

[0047]

加氢度根据核磁氢谱通过计算获得,使用仪器为bruker av400光谱仪(400mhz)在常温下测得,cdcl3为溶剂。

[0048]

加氢度%=[(苯乙烯-共轭二烯共聚物中双键的摩尔数-加氢反应后产物中的双键摩尔数)/苯乙烯-共轭二烯共聚物中双键的摩尔数]

×

100%,表示加氢产物中双键饱和程度,其中苯环和二烯的加氢度分别以苯环的双键和二烯的双键分开计算。

[0049]

以下实施例与对比例均按以下步骤进行操作:

[0050]

在以高纯氮气置换的5l聚合釜中加入纯环己烷(水值<20mg/kg)作溶剂、采用阴离子聚合法合成嵌段或无规的苯乙烯-丁二烯共聚物,聚合反应完成后立即加入计量好的终止剂进行活性链终止,在40-60℃下搅拌5-20min。然后将聚合胶压入5l加氢釜,通氢气进行加氢,催化剂采用现有的ziegler型镍/铝催化剂催化加氢,加氢温度为160-170℃,压力为2.5-3.2mpa,反应1-2小时后,取样测试gpc与核磁。加氢胶液经酸化形成可水溶性的盐,离心分离胶液的酸水相,脱除聚合物中的金属离子,胶液纯化后加入抗氧剂,搅拌均匀后水蒸气凝聚,干燥得到最终样品。

[0051]

本发明所述的氢化催化剂可以是公知的均相催化剂,例如,以下案例中,除特别声明外,所述的铝镍催化剂为异辛酸镍/三乙基铝环己烷溶液,其中,镍和铝的摩尔比为1:3。

[0052]

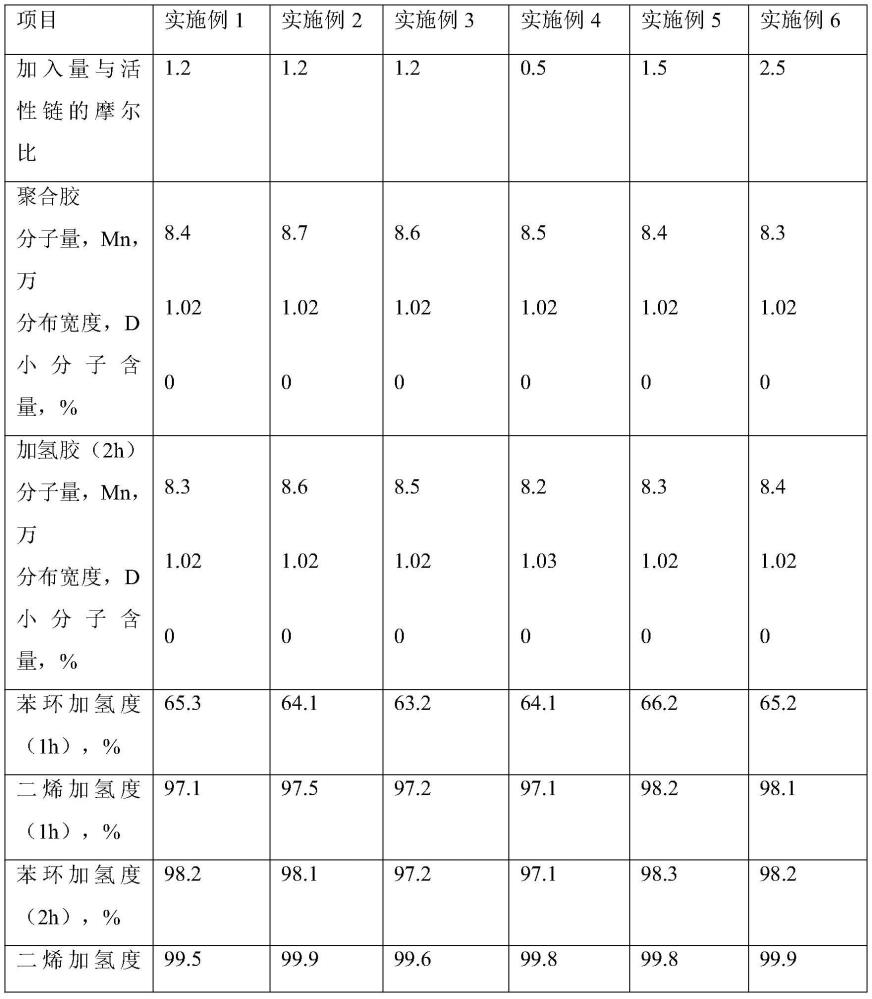

实施例1

[0053]

步骤(1-a):聚合胶合成

[0054]

在以高纯氮气置换的5l聚合釜中加入3000ml纯环己烷(水值<20mg/kg)、用量相当于200mg/kg溶剂的四氢呋喃、30mg/kg的四氢糠醛乙基醚,开启搅拌,升温至60℃,一段加入5.0mmol正丁基锂与60g苯乙烯单体聚合反应30分钟,然后二段加入180g丁二烯单体,利用夹套水冷的方式控制反应温度在80℃以下,反应40分钟后三段加入60g苯乙烯单体,在60~65℃的温度条件下反应30分钟。

[0055]

采用作为终止剂,在50℃下搅拌10min。加入量与活性链的摩尔比为1.2。

[0056]

步骤(1-b):聚合胶的加氢

[0057]

将聚合胶液引入5l加氢釜中,通入氢气,加入铝镍催化剂3mmol/100g进行催化加氢,加氢压力控制在3.0mpa,温度为165℃,反应2个小时,每1小时取样分析gpc和核磁,具体数据见表1。

[0058]

实施例2

[0059]

按照实施例1方法合成加氢聚合物,不同的是终止剂采用具体数据见表1。

[0060]

实施例3

[0061]

按照实施例1方法合成加氢聚合物,不同的是终止剂采用具体数据见表1。

[0062]

实施例4

[0063]

按照实施例1方法合成加氢聚合物,不同的是终止剂用量与活性链的摩尔比为0.5,具体数据见表1。

[0064]

实施例5

[0065]

按照实施例1方法合成加氢聚合物,不同的是终止剂用量与活性链的摩尔比为1.5,具体数据见表1。

[0066]

实施例6

[0067]

按照实施例1方法合成加氢聚合物,不同的是终止剂用量与活性链的摩尔比为2.5,具体数据见表1。

[0068]

对比例1

[0069]

按照实施例1方法合成加氢聚合物,不同的是终止剂采用异丙醇,具体数据见表1。

[0070]

对比例2

[0071]

按照实施例1方法合成加氢聚合物,不同的是终止剂采用甲醇,具体数据见表1。

[0072]

对比例3

[0073]

按照实施例1方法合成加氢聚合物,不同的是终止剂采用2,6-二异丁基对戊基苯酚,具体数据见表1。

[0074]

对比例4

[0075]

按照实施例1方法合成加氢聚合物,不同的是终止剂采用水,具体数据见表1。

[0076]

表1不同终止剂和加入量与聚合物分子量和加氢度的数据表

[0077][0078][0079]

表1(续表)

[0080][0081]

由表1可知,加入上述式1作为终止剂,能够抑制苯乙烯-丁二烯共聚物在深度氢化过程中聚合物发生分子链降解断链,加氢2小时后,聚合物不发生降解,用其他终止剂时,深度氢化后生成的小分子量含量大于10%,聚合物分子链降解明显;而且这类终止剂能够提升催化加氢活性和加氢效率,相对于其他终止剂,式1作为终止剂,加氢2小时后苯环加氢度普遍提升10%以上。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。