1.本发明属于钢材深加工技术领域,具体涉及一种高清洁性镀锡板的生产方法。

背景技术:

2.电镀锡板为一种环保、安全的包装材料,广泛用于食品罐、饮料罐、气雾罐、化工桶、各类包装杂罐。特别是饮料罐、食品罐对镀锡板表面黑灰的要求较高,而奶粉罐由于其独特的使用要求对镀锡板表面黑灰要求更高。

3.目前,市场上供应的电镀锡板,都不能很好的解决镀锡板表面黑灰的问题,不能持续稳定的满足鸡粉罐、蛋白粉罐、奶粉罐对镀层表面清洁性的要求。镀锡板表面黑灰的影响因素有软熔、钝化、镀液中的锡泥量、fe

2

浓度。涂油虽对镀锡板表面的黑灰有一定的抑制作用,但经涂覆印铁机组烘房烘烤后黑灰会明显加重而造成影响最终使用。而黑灰产生的主要原因为镀锡板表面清洁性不佳,沉积的锡的氧化物附着在镀锡板表面,经擦拭掉落导致形成一层氧化物粉末,导致镀锡板形成黑灰缺陷。

4.镀锡机组连续生产过程中很难有效避免镀液、回收槽液、淬水及后续钝化过程中锡的氧化物的附着,黑灰缺陷不可避免的存在于镀锡生产过程中,如何生产满足素铁包装直接使用的镀锡板成为镀锡机组生产过程中的难题。随着人们生活水平的不断提高,越来越多的素铁直接使用镀锡板产品出现在人们的生产生活当中,生产出清洁性的镀锡板十分必要。

技术实现要素:

5.本发明要解决的技术问题是提供一种高清洁性镀锡板的生产方法。本发明通过清洗回收工作槽、助熔工作槽及淬水槽,控制电镀液、助熔液锡浓度ph值,改进钝化电量密度及控制钝化冲洗温度、压力,从而改变了锡的氧化物在镀锡板表面的沉积,得到高清洁性的镀锡板,满足直接接触食品的要求。

6.为解决上述技术问题,本发明所采取的技术方案是:一种高清洁性镀锡板的生产方法,所述生产方法包括系统清洗、电镀液控制、钝化工序,具体工艺步骤如下:(1)系统清洗:为减少系统中杂质对带钢表面清洁度造成影响,采用清洗液a及清洗液b对回收工作槽、助熔工作槽、淬水槽进行清洗,清洗方式为循环溢流,清洗时间为4~8h;(2)电镀液控制:生产过程中控制电镀液中锡泥浓度为0.05~0.80g/l、四价锡浓度为0.05~0.80g/l,助熔液中二价锡浓度为0.05~0.60g/l,助熔液ph值1.0~2.0,降低由于二价锡水解造成的表面杂质残留;(3)钝化:采用重铬酸钠电化学钝化,浓度20~25g/l,ph值4.0~5.0,温度35~45℃,电量密度为20~60c/m2,钝化冲洗第三级冲洗水直接使用脱盐水,逐步向前一级溢流。

7.本发明所述步骤(1)清洗液a为浓度10~20g/l的naoh溶液,清洗液b为5~15gl的h2so4溶液。

8.本发明所述步骤(3)钝化,第三级冲洗水的温度为65~85℃。

9.本发明所述步骤(3)钝化,第三级冲洗水的压力为0.80~0.95mpa。

10.本发明所述方法生产的镀锡板黑灰等级不高于一级。

11.本发明所述方法生产的镀锡板钝化膜厚度为4.0~8.0mg/m2。

12.采用上述技术方案所产生的有益效果在于:1、本发明通过清洗液a及清洗液b清洗回收工作槽、助熔工作槽及淬水槽,控制电镀液、助熔液浓度、ph值,改进钝化电量密度及控制钝化冲洗温度、压力,从而改变了锡的氧化物在镀锡板表面的沉积,得到高清洁性的镀锡板,满足直接接触食品的要求。2、本发明生产方法生产的镀锡板依据《yb/t4951-2021绿色设计产品评价技术规范 食品包装用镀锡(铬)铁》附录d中检测方法,黑灰等级不高于一级,钝化膜厚度为4.0~8.0mg/m2,能够有效地抑制镀锡板黄变,在提升涂装后板面清洁性的同时,有效地提升了涂装后产品的价值。

附图说明

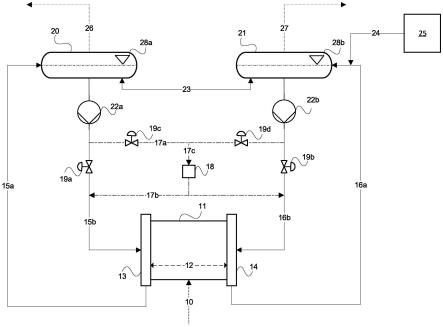

13.图1为实施例1涂装后高清洁性电镀锡板试样经黑灰测试效果图;图2为实施例2涂装后高清洁性电镀锡板试样经黑灰测试效果图;图3为实施例3涂装后高清洁性电镀锡板试样经黑灰测试效果图;图4为实施例4涂装后高清洁性电镀锡板试样经黑灰测试效果图;图5为实施例5涂装后高清洁性电镀锡板试样经黑灰测试效果图;图6为实施例6涂装后高清洁性电镀锡板试样经黑灰测试效果图。

具体实施方式

14.下面结合附图和具体实施例对本发明作进一步详细地说明。

15.实施例1本实施例高清洁性镀锡板的生产方法包括系统清洗、电镀液控制、钝化工序,具体工艺步骤如下所述:(1)系统清洗:为减少系统中杂质对带钢表面清洁度造成影响,采用浓度为10g/l的naoh溶液、5g/l的h2so4溶液作为清洗液对回收工作槽、助熔工作槽、淬水槽进行清洗,清洗方式为循环溢流,循环清洗7h,排液后开始生产;(2)电镀液控制:生产过程中控制电镀液中锡泥浓度为0.62g/l、四价锡浓度为0.80g/l,助熔液中二价锡浓度为0.33g/l,助熔液ph值1.2,降低由于二价锡水解造成的表面杂质残留;(3)钝化:重铬酸钠电化学钝化,浓度21g/l,ph值4.0,温度37℃,采用电量密度为20c/m2电化学钝化,钝化冲洗第三级冲洗的温度为81℃,第三级冲洗的压力为0.80mpa,钝化冲洗第三级冲洗水直接使用脱盐水,逐步向前一级溢流。

16.本实施例镀锡板经检测钝化膜的厚度为5.6mg/m2,镀锡板进行黑灰测试,测试情况见图1(图1中上方为本发明方法生产的镀锡板,下方为经黑灰测试效果,图2-6相同)。其黑灰检测等级为一级,且未涂覆镀锡板经涂覆印铁机组烘房烘烤后黑灰等级无明显降低,满足了后续涂装对产品清洁性的要求,有效地提升了产品的价值。

17.实施例2

本实施例高清洁性镀锡板的生产方法包括系统清洗、电镀液控制、钝化工序,具体工艺步骤如下所述:(1)系统清洗:为减少系统中杂质对带钢表面清洁度造成影响,采用浓度为13g/l的naoh溶液、12g/l的h2so4溶液作为清洗液对回收工作槽、助熔工作槽、淬水槽进行清洗,清洗方式为循环溢流,循环清洗8h,排液后开始生产;(2)电镀液控制:生产过程中控制电镀液中锡泥浓度为0.23g/l、四价锡浓度为0.39g/l,助熔液中二价锡浓度为0.60g/l,助熔液ph值1.0,降低由于二价锡水解造成的表面杂质残留;(3)钝化:重铬酸钠电化学钝化,浓度25g/l,ph值4.2,温度35℃,采用电量密度为50c/m2电化学钝化,钝化冲洗第三级冲洗的温度为70℃,第三级冲洗的压力为0.86mpa,钝化冲洗第三级冲洗水直接使用脱盐水,逐步向前一级溢流。

18.本实施例镀锡板经检测钝化膜的厚度为8.0mg/m2,镀锡板进行黑灰测试,测试情况见图2,其黑灰检测等级为一级,且未涂覆镀锡板经涂覆印铁机组烘房烘烤后黑灰等级无明显降低,满足了后续涂装对产品清洁性的要求,有效地提升了产品的价值。

19.实施例3本实施例高清洁性镀锡板的生产方法包括系统清洗、电镀液控制、钝化工序,具体工艺步骤如下所述:(1)系统清洗:为减少系统中杂质对带钢表面清洁度造成影响,采用浓度为15g/l的naoh溶液、15g/l的h2so4溶液作为清洗液对回收工作槽、助熔工作槽、淬水槽进行清洗,清洗方式为循环溢流,循环清洗5h,排液后开始生产;(2)电镀液控制:生产过程中控制电镀液中锡泥浓度为0.80g/l、四价锡浓度为0.62g/l,助熔液中二价锡浓度为0.41g/l,助熔液ph值1.4,降低由于二价锡水解造成的表面杂质残留;(3)钝化:重铬酸钠电化学钝化,浓度23g/l,ph值4.5,温度45℃,采用电量密度为30c/m2电化学钝化,钝化冲洗第三级冲洗的温度为65℃,第三级冲洗的压力为0.95mpa,钝化冲洗第三级冲洗水直接使用脱盐水,逐步向前一级溢流。

20.本实施例镀锡板经检测钝化膜的厚度为4.0mg/m2,镀锡板进行黑灰测试,测试情况见图3,其黑灰检测等级为一级,且未涂覆镀锡板经涂覆印铁机组烘房烘烤后黑灰等级无明显降低,满足了后续涂装对产品清洁性的要求,有效地提升了产品的价值。

21.实施例4本实施例高清洁性镀锡板的生产方法包括系统清洗、电镀液控制、钝化工序,具体工艺步骤如下所述:(1)系统清洗:为减少系统中杂质对带钢表面清洁度造成影响,采用浓度为20g/l的naoh溶液、10g/l的h2so4溶液作为清洗液对回收工作槽、助熔工作槽、淬水槽进行清洗,清洗方式为循环溢流,循环清洗4h,排液后开始生产;(2)电镀液控制:生产过程中控制电镀液中锡泥浓度为0.05g/l、四价锡浓度为0.34g/l,助熔液中二价锡浓度为0.05g/l,助熔液ph值2.0,降低由于二价锡水解造成的表面杂质残留;(3)钝化:重铬酸钠电化学钝化,浓度21g/l,ph值4.8,温度37℃,采用电量密度为

60c/m2电化学钝化,钝化冲洗第三级冲洗的温度为79℃,第三级冲洗的压力为0.83mpa,钝化冲洗第三级冲洗水直接使用脱盐水,逐步向前一级溢流。

22.本实施例镀锡板经检测钝化膜的厚度为6.1mg/m2,镀锡板进行黑灰测试,测试情况见图4,其黑灰检测等级为一级,且未涂覆镀锡板经涂覆印铁机组烘房烘烤后黑灰等级无明显降低,满足了后续涂装对产品清洁性的要求,有效地提升了产品的价值。

23.实施例5本实施例高清洁性镀锡板的生产方法包括系统清洗、电镀液控制、钝化工序,具体工艺步骤如下所述:(1)系统清洗:为减少系统中杂质对带钢表面清洁度造成影响,采用浓度为18g/l的naoh溶液、11g/l的h2so4溶液作为清洗液对回收工作槽、助熔工作槽、淬水槽进行清洗,清洗方式为循环溢流,循环清洗6h,排液后开始生产;(2)电镀液控制:生产过程中控制电镀液中锡泥浓度为0.13g/l、四价锡浓度为0.05g/l,助熔液中二价锡浓度为0.54g/l,助熔液ph值1.7,降低由于二价锡水解造成的表面杂质残留;(3)钝化:重铬酸钠电化学钝化,浓度20g/l,ph值4.6,温度39℃,采用电量密度为35c/m2电化学钝化,钝化冲洗第三级冲洗的温度为85℃,第三级冲洗的压力为0.89mpa,钝化冲洗第三级冲洗水直接使用脱盐水,逐步向前一级溢流。

24.本实施例镀锡板经检测钝化膜的厚度为6.8mg/m2,镀锡板进行黑灰测试,测试情况见图5,其黑灰检测等级为一级,且未涂覆镀锡板经涂覆印铁机组烘房烘烤后黑灰等级无明显降低,满足了后续涂装对产品清洁性的要求,有效地提升了产品的价值。

25.实施例6本实施例高清洁性镀锡板的生产方法包括系统清洗、电镀液控制、钝化工序,具体工艺步骤如下所述:(1)系统清洗:为减少系统中杂质对带钢表面清洁度造成影响,采用浓度为19g/l的naoh溶液、9g/l的h2so4溶液作为清洗液对回收工作槽、助熔工作槽、淬水槽进行清洗,清洗方式为循环溢流,循环清洗4h,排液后开始生产;(2)电镀液控制:生产过程中控制电镀液中锡泥浓度为0.53g/l、四价锡浓度为0.25g/l,助熔液中二价锡浓度为0.12g/l,助熔液ph值1.1,降低由于二价锡水解造成的表面杂质残留;(3)钝化:重铬酸钠电化学钝化,浓度24g/l,ph值5.0,温度43℃,采用电量密度为45c/m2电化学钝化,钝化冲洗第三级冲洗的温度为76℃,第三级冲洗的压力为0.91mpa,钝化冲洗第三级冲洗水直接使用脱盐水,逐步向前一级溢流。

26.本实施例镀锡板经检测钝化膜的厚度为7.2mg/m2,镀锡板进行黑灰测试,测试情况见图6,其黑灰检测等级为一级,且未涂覆镀锡板经涂覆印铁机组烘房烘烤后黑灰等级无明显降低,满足了后续涂装对产品清洁性的要求,有效地提升了产品的价值。

27.以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。