1.本实用新型涉及汽车部件固定技术领域,具体来说,涉及一种电解铜箔小试实验槽。

背景技术:

2.近些年来,铜箔行业迅速发展,慢慢开始由量转为质,高性能差异化的电解铜箔是国内未来的发展方向。电子和新能源产业的快速发展,导致全球电解铜箔需求增长迅速,新增产能亦大幅上升。全球电解铜箔主要产自亚洲,其中日台占据主导地位,尤其在高精度的电子电路铜箔技术优势明显,国内生产的电解铜箔多以低端常规型号为主,高端不足。因此生产高附加值的差异化产品是企业盈利的核心关键,研发即是重中之重。

3.在研发高端电解铜箔的过程当中,除了人员的知识储备量以外,实验设备的精确度、功能多元化以及结构稳定性亦为重要。目前大部分企业采用的是简易的研发实验槽设备,无法实现电镀液循环均匀且温度精确的重要过程参数控制,但在日益严苛的行业竞争之下,设计一套方便小试实验,且可以最大程度模拟实际情况的小试实验设备至关重要,传统简易的电镀实验槽已经无法满足向高端迈进的研发需求。

4.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

5.针对相关技术中的上述技术问题,本实用新型提出一种电解铜箔小试实验槽,能够解决上述问题。

6.为实现上述技术目的,本实用新型的技术方案是这样实现的:

7.一种电解铜箔小试实验槽,包括电镀槽组件,所述电镀槽组件连接有储液槽组件,所述储液槽组件上设置有温控机构,所述储液槽组件连接有动力循环机构,所述动力循环机构与所述电镀槽组件连接;所述电镀槽组件包括电镀槽槽体和与电镀槽槽体连接的底座,所述电镀槽槽体上均匀开设有多个第一限位口,所述底座上开设有与多个所述第一限位口一一对应的第二限位口,所述电镀槽槽体内设置有阳极板和阴极板,所述阳极板和所述阴极板与所述第一限位口和所述第二限位口卡扣连接,所述电镀槽槽体的上部设置有溢流管,所述电镀槽槽体下部的两侧面上分别设置有上液喷淋管和第一排污管;所述储液槽组件包括储液槽槽体,所述储液槽槽体的上部设置有与所述溢流管连接的回液管,所述储液槽槽体的下部设置有与所述上液喷淋管连接的第一上液管,所述储液槽槽体的内壁上均匀焊接有多个限位板;所述温控机构包括数显智能温控柜和与所述数显智能温控柜连接的加热冷却管,所述加热冷却管设置于多个所述限位板之间;所述动力循环机构包括磁力泵,所述磁力泵设置于所述电镀槽组件和所述储液槽组件之间。

8.进一步的,所述储液槽槽体的底面为弧形底面。

9.进一步的,所述动力循环机构还包括第二上液管,所述第二上液管的两端分别与所述储液槽组件和所述第一上液管连接,所述第一上液管和所述第二上液管上均设置有球

阀。

10.进一步的,所述第一限位口和所述第二限位口的间距均为4mm。

11.进一步的,所述上液喷淋管位于所述电镀槽槽体内的一端均匀设置有多个进液孔。

12.进一步的,所述进液孔的数量为18个,18个所述进液孔的间距均为10mm。

13.进一步的,所述上液喷淋管与电镀槽槽体侧壁通过法兰连接。

14.进一步的,所述溢流管垂直向下设置于电镀槽槽体的两侧。

15.所述储液槽槽体的下部设置有第二排污管,所述第二排污管和所述第一排污管上均设置有阀门。

16.进一步的,所述回液管、所述第一上液管、所述第二上液管和所述溢流管均采用dn32的upvc硬管制成,所述上液喷淋管、所述第一排污管和所述第二排污管均采用dn15的upvc硬管制成。

17.本实用新型的有益效果:本实用新型在高端铜箔的研发过程当中,实现各项过程参数稳定、可控、精确且易操作的功能,提高研发精度及效率。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

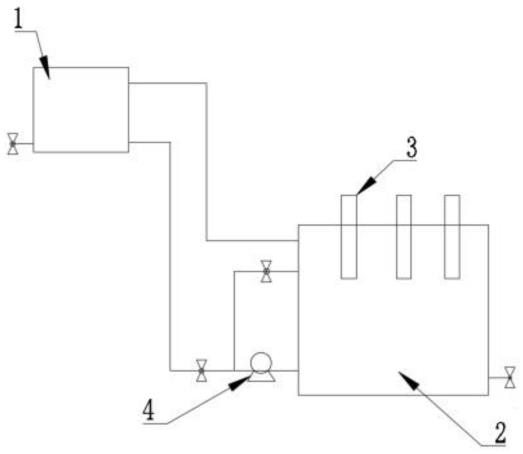

19.图1是根据本实用新型实施例所述的一种电解铜箔小试实验槽的结构示意图。

20.图2是根据本实用新型实施例所述的电镀槽组件的结构示意图。

21.图3是根据本实用新型实施例所述的储液槽组件的结构示意图。

22.图中:1.电镀槽组件、 2.储液槽组件、3.温控机构、4.动力循环机构、5.电镀槽槽体、6.底座、7.上液喷淋管、8.溢流管、9.第一排污管、10.储液槽槽体、11.限位板、12.回液管、13.第一上液管、14.第二排污管。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

24.如图1-3所示,根据本实用新型实施例所述的一种电解铜箔小试实验槽,包括电镀槽组件1,所述电镀槽组件1连接有储液槽组件2,所述储液槽组件2上设置有温控机构3,所述储液槽组件2连接有动力循环机构4,所述动力循环机构4与所述电镀槽组件1连接;所述电镀槽组件1包括电镀槽槽体5和与电镀槽槽体5连接的底座6,所述电镀槽槽体5上均匀开设有多个第一限位口,所述底座6上开设有与多个所述第一限位口一一对应的第二限位口,所述电镀槽槽体5内设置有阳极板和阴极板,所述阳极板和所述阴极板与所述第一限位口和所述第二限位口卡扣连接,所述电镀槽槽体5的上部设置有溢流管8,所述电镀槽槽体5下

部的两侧面上分别设置有上液喷淋管7和第一排污管9;所述储液槽组件2包括储液槽槽体10,所述储液槽槽体10的上部设置有与所述溢流管8连接的回液管12,所述储液槽槽体10的下部设置有与所述上液喷淋管7连接的第一上液管13,所述储液槽槽体10的内壁上均匀焊接有多个限位板11;所述温控机构3包括数显智能温控柜和与所述数显智能温控柜连接的加热冷却管,所述加热冷却管设置于多个所述限位板11之间;所述动力循环机构4包括磁力泵,所述磁力泵设置于所述电镀槽组件1和所述储液槽组件2之间。

25.电镀槽组件1、储液槽组件2、温控机构3和动力循环机构4,四个结构之间可通过upvc硬管或者钢丝软管相连接,使用德式卡箍固定后,电镀槽组件1和储液槽组件2作为系统电镀液的载体,由温控机构3来控制系统电镀液的温度高低,由动力循环机构4来驱动系统电镀液的流量及压力大小,实现电镀液循环均匀且温度精确可控的功能。

26.其中如图2所示,电镀槽组件1由电镀槽槽体5、底座6、上液喷淋管7、溢流管8、第一排污管9组成,电镀槽槽体5的端面上开设有第一限位口,与底座6上开设的第二限位口相互配合共同实现阳极板和阴极板在2-6cm之间极距的调节,可以保证阳极板或阴极板稳定牢固,避免实验过程当中极距稳定无变化,以满足研发在实验过程当中摸索最佳的电镀效果,确定关键要素;在电镀槽槽体5的侧面开设有φ21的安装孔,上液喷淋管7规格使用dn15的upvc硬管,对应此孔安装固定,上液喷淋管7开设有18个等间距10mm的φ3孔,保证上液均匀,通过法兰连接后,调节法兰面螺栓孔的对孔位置,实现上液角度可调的功能;溢流管8采用dn32的upvc硬管,分布槽体两侧垂直向下设置,可以确保溢流通道通畅无堵塞;排污管及阀门9由dn15的upvc硬管和球阀组成,实验完成后,打开阀门排放槽内剩余的废液,代替以往的手持槽体向外倾倒,节省操作时间,提高实验效率。

27.如图3所示,储液槽组件2由储液槽槽体10、限位板11、回液管12、第一上液管13、第二排污管14组成。总容积80l,是电镀槽组件1容积的6倍之多,确保循环电解液或电镀液的酸浓度和铜浓度满足要求,避免出现低标导致的各种失效后果。限位板11通过塑料焊的方式固定在槽体内壁,用于限制加热装置,避免加热棒在电解液或电镀液循环过程当中出现窜动的现象,保证电解液或电镀液加热均匀;储液槽槽体10的底部可采用半圆式结构,当高位电镀槽槽体5中的液体溢流回来时,能够在储液槽槽体10中形成湍流的效果,使回流的液体可以与原槽液最大程度的相互混合,保证浓度均匀稳定。

28.具体的,回液管12同样采用dn32的upvc硬管,第一上液管13采用dn15的upvc硬管,第二排污管14的构成及功能与第一排污管及阀门9相同。

29.所述温控机构3由石英液体加热冷却管、数显智能温控柜内含温控仪表、测温棒和接触器组成,是循环电镀液的温度调节系统;可以将电解液或电镀液的温度保持在设定值,溶液温度过低,温控柜控制石英液体加热冷却管开启加热功能,溶液温度过高,温控柜控制石英液体加热冷却管开启制冷功能,始终使实验过程中的溶液保持在操作者的设定范围之内。

30.所述动力循环机构4由磁力泵及第二上液管组成,所采用泵的流量为10l/min,压力0.2mpa,流量及扬程可调,若泵的参数设定完成不动,亦可通过球阀调节流量的大小。第二上液管由dn15的upvc硬管制成,并与储液槽组件2连接,可以防止动力系统在运作的过程当中发生过烧毁的现象,且方便调节。

31.以上管径的选择通过下式计算可得:

[0032][0033]

综上所述,本实用新型在高端铜箔的研发过程当中,实现各项过程参数稳定、可控、精确且易操作的功能,提高研发精度及效率。

[0034]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。