1.本发明涉及气缸技术领域,特别涉及一种发动机排气系统及车辆。

背景技术:

2.在车辆技术领域中,发动机燃烧后排出的高温废气一般通过排气歧管排入到增压器内。其中,排气歧管是与发动机的气缸相连的,以将各气缸的高温废气集中起来导出。对排气歧管的主要要求是,尽量减少排气阻力,并避免各气缸之间相互干扰。现有技术中,为了减少发动机到增压器之间的气体流动阻力,将气缸盖体集成有排气歧管;将排气歧管集成在气缸盖体还可以降低发动机碳排放,省去了传统的排气歧管而大大节省生产成本。但是,发动机排出的高温废气到增压器过程中仍然具有气体流动阻力大的问题,影响发动机的排放及增压器的正常运转,以及发动机功率指标的达成,进而影响发动机及整车的稳定运行以及驾驶员的驾乘感受。

技术实现要素:

3.有鉴于此,本发明旨在提出一种发动机排气系统,以解决或部分解决现有的发动机排出的高温废气到增压器过程中具有气体流动阻力大的问题。

4.为达到上述目的,本发明的技术方案是这样实现的:

5.一种发动机排气系统,包括气缸盖体、排气歧管和涡端管道,所述排气歧管集成于所述气缸盖体内,所述排气歧管包括多个歧管支管,所述歧管支管与发动机的多个气缸一一对应设置,所述排气歧管的排气出口与所述涡端管道的流道进口连接,所述涡端管道的流道出口朝向涡轮增压器的涡轮叶片;所述歧管支管包括第一支管和第二支管,所述第一支管和第二支管靠近所述气缸的一端均具有直径相同的支管进口,且所述第一支管和第二支管上均设置有排气门导管,两个所述排气门导管的中心之间的距离为d1,所述支管进口的直径为d2,满足,1.2d2≤d1≤2d2。

6.进一步的,多个所述气缸排列成一排,多个所述气缸的中心线连接为气缸中心纵向平面,所述气缸中心纵向平面与所述排气出口的端面平行,所述气缸中心纵向平面到所述排气出口的端面距离为h,相邻两所述气缸的中心线之间的距离为d,满足,d≤h≤1.5d。

7.进一步的,所述排气出口的端面中心到所述气缸盖体的盖体底面的距离为d5,满足,0.3d≤d5≤0.5h。

8.进一步的,在所述气缸的中心线方向上,所述排气出口处远离所述盖体底面(31)的内壁面到朝向所述盖体底面的内壁面之间的距离为d3,满足,0.5d1≤d3≤2d2。

9.进一步的,在所述气缸的中心线方向上,所述流道进口处远离所述盖体底面的内壁面到朝向所述盖体底面的内壁面之间的距离为d4,满足,0mm≤d4-d3≤5mm。

10.进一步的,所述涡轮增压器的涡轮中心与所述盖体底面的距离为d6,所述涡轮中心与所述排气出口的端面距离为l1,并满足,d4≤l1≤2d2,d2≤d6≤1.5d2。

11.进一步的,所述排气歧管靠近所述排气出口、且远离所述盖体底面的内壁面与所

述排气出口的端面夹角为a1,满足,75

°

≤a1≤85

°

。

12.进一步的,所述涡端管道远离所述盖体底面的流道壁形成有第一圆弧部和第二圆弧部,所述第一圆弧部靠近所述流道进口,所述第一圆弧部和所述第二圆弧部连接,所述第一圆弧部的半径为r1,所述第二圆弧部的半径为r2,满足,0.5d≤r1≤d,d≤r2≤2.5r1。

13.进一步的,所述第一圆弧部切线延长线与所述排气出口的端面的夹角为a2,满足,0.5a1≤a2<a1。

14.相对于现有技术,本发明所述的发动机排气系统具有以下优势:

15.本发明的发动机排气系统中,两个所述排气门导管的中心之间的距离d1和所述支管进口的直径d2满足1.2d2≤d1≤2d2时,可以保证在有效的空间内布置歧管支管的流道中心流线,通过流道中心流线引导歧管支管的流道,引导气流在歧管支管中心流动,降低气流与歧管支管内壁面的接触,有效的降低气体流动阻力,减少气体在歧管支管中流动时的能量损失,进而降低发动机排出的气体到涡轮增压器过程中的气体流动阻力,从而提高发动机的排放能力,提高涡轮增压器中涡轮机的能量利用率,有助于涡轮增压器和发动机的稳定运行,同时也有助于发动机达成功率指标。

16.本发明的另一目的在于提出一种车辆,以解决或部分解决现有的车辆发动机排出的气体到增压器过程中具有气体流动阻力大的问题。

17.为达到上述目的,本发明的技术方案是这样实现的:

18.一种车辆,包括上述发动机排气系统。

19.所述车辆与上述发动机排气系统相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

20.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

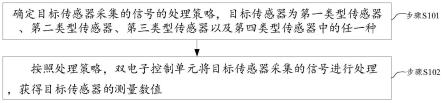

21.图1为本发明实施例所述的发动机排气系统俯视图的结构示意图;

22.图2为本发明实施例所述的发动机排气系统侧视图的结构示意图;

23.图3为图2中a部分放大图的结构示意图;

24.图4为本发明实施例所述的气缸盖体和涡轮机连接的结构示意图;

25.图5为本发明实施例中气门升程下流量系数的变化趋势示意图。

26.附图标记说明:

27.1-排气歧管;11-支管进口;12-排气出口;13-歧管支管;14-歧管总管;

28.2-涡端管道;21-流道进口;22-第一圆弧部;23-第二圆弧部;

29.3-气缸盖体;31-盖体底面;

30.4-涡轮机;41-涡轮中心;42-涡轮叶片;

31.51-气缸中心线;52-气缸中心纵向平面。

具体实施方式

32.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

33.下面将参考附图并结合实施例来详细说明本发明。

34.参照图1至图4所示,本技术实施例提供了一种发动机排气系统,包括气缸盖体3、排气歧管1和涡端管道2,排气歧管1集成于气缸盖体3内,排气歧管1包括多个歧管支管13,歧管支管13与发动机的多个气缸一一对应设置,排气歧管1的排气出口12与涡端管道2的流道进口21连接,涡端管道2的流道出口朝向涡轮增压器的涡轮叶片42;歧管支管13包括第一支管和第二支管,第一支管和第二支管靠近气缸的一端均具有直径相同的支管进口11,且第一支管和第二支管上均设置有排气门导管,两个排气门导管的中心之间的距离为d1,支管进口11的直径为d2,满足,1.2d2≤d1≤2d2。

35.具体而言,气缸盖体3的作用是密封气缸,与活塞共同形成燃烧空间,并能够承受高温高压燃气,参照图4所示,气缸盖体3的下端面为盖体底面31。气缸是引导活塞在缸内进行直线往复运动的圆筒形金属机件,空气在气缸中通过燃烧膨胀将热能转化为机械能,燃烧后产生的高温废气通过排气歧管1排出。

36.气缸盖体3在成型过程中同时形成有排气歧管1,例如,气缸盖体3在铸造时同时铸造出排气歧管1。排气歧管1的支管进口11用于与气缸对应设置,参照图1所示,两个支管进口11对应一个气缸,排气歧管1将多个气缸内的排气集中起来并从排气出口12排出。且为了防止压力波动大,多个支管进口11的直径均相等。图1中示出气缸中心线51的位置,未示出气缸盖体3的具体结构,气缸盖体3的具体结构,气缸的具体结构,气缸盖体3与气缸的连接关系可以根据现有技术选择。

37.可以理解的是,在实际应用中,支管进口11与气缸对应的数量,以及气缸的设置数量可以做相应调整,例如图1所示,发动机具有三个气缸,以及三个气缸对应的6个支管进口11,本发明实施例对此不做限定。

38.涡端管道2是涡轮增压器中的部分结构,涡端管道2用于与排气歧管1连通,并将高温废气引导至涡轮增压器中涡轮机4内,高温废气带动涡轮叶片42转动使得涡轮增压器的压气机工作。图2示出了涡轮叶片42和涡轮中心41的位置,气缸盖体3、涡轮机4和涡端管道2之间的位置关系参见图4。

39.第一支管和第二支管上设置排气门导管为现有技术中的常用结构,本技术实施例不再赘述。

40.排气歧管1包括歧管支管13和歧管总管14,多个歧管支管13和一个歧管总管14连接,其中歧管支管13包括第一支管和第二支管,第一支管和第二支管远离歧管总管14的端部为支管进口11,歧管总管14远离歧管支管13的端部为排气出口12。第一支管和第二支管内的气体汇集到歧管支管13内,多个歧管支管13内的高温废气汇集到歧管总管14后从排气出口12排出。

41.本技术实施例的发动机排气系统中,两个排气门导管的中心之间的距离d1与支管进口11的直径d2之间满足1.2d2≤d1≤2d2时,可以保证在有效的空间内布置歧管支管13的流道中心流线,通过流道中心流线引导歧管支管13的流道,引导气流在歧管支管13中心流动,降低气流与歧管支管13内壁面的接触,有效的降低气体流动阻力,减少高温废气在歧管支管13中流动时的能量损失,进而降低发动机排出的高温废气到涡轮增压器过程中的气体流动阻力和能量损失,从而提高发动机的排放能力,提高涡轮增压器中涡轮机的能量利用率,有助于涡轮增压器和发动机的稳定运行,同时也有助于发动机达成功率指标。

42.参照图1和图2所示,在一实施例中,多个气缸排列成一排,多个气缸的中心线所在平面为气缸中心纵向平面52,气缸中心纵向平面52与排气出口12的端面平行,气缸中心纵向平面52到排气出口12的端面距离为h,相邻两气缸的中心线之间的距离为d,满足,d≤h≤1.5d。

43.在气缸中心纵向平面52到排气出口12的端面距离与相邻两气缸的中心线之间的距离在上述范围内时,可以有效的减少高温废气气流流动分离,引导高温废气在排气歧管1中心流动,降低气流与排气歧管1内壁面的接触,有效的降低高温废气流动阻力。

44.参照图1至图3所示,在一实施例中,排气出口12的端面中心到气缸盖体3的盖体底面31的距离为d5,满足,0.3d≤d5≤0.5h。

45.排气出口12的端面中心到气缸盖体3的盖体底面31的距离设置在上述范围内时,可以在有效的空间内布置排气歧管1整体的流道结构,引导气流在排气歧管1中心流动,有效的减少气流的流动分离,降低气流与排气歧管1的内壁面的接触,进而降低发动机排出的高温废气到涡轮增压器过程中的气体流动阻力,提高高温废气的能量利用率;同时,可以减小不同气缸工作时不同歧管支管13内气体的压力波动,有效的保证排气出口12处气流的稳定输出,减小不同气缸排气造成的涡端管道2和涡轮增压器运转的波动差异,便于排气歧管1中高温废气的流动。

46.参照图2和图3所示,在一实施例中,在气缸的中心线方向上,排气出口12处远离盖体底面31的内壁面到朝向盖体底面31的内壁面之间的距离为d3,满足,0.5d1≤d3≤2d2。

47.排气出口12处远离盖体底面31的内壁面,即图3所示排气出口12的上内壁面,排气出口12朝向盖体底面31的内壁面,即图3所示排气出口12的下内壁面,排气出口12上内壁面和下内壁面之间的距离为d3。

48.当排气出口12处远离盖体底面31的内壁面到朝向盖体底面31的内壁面之间的距离满足上述范围时,便于减小排气出口12处气流的流动阻力,有效整合不同歧管支管13的气流,使排气歧管1中的高温废气顺畅的从排气出口12排出。

49.参照图2和图3所示,在一实施例中,在气缸的中心线方向上,流道进口21处远离盖体底面31的内壁面到朝向盖体底面31的内壁面之间的距离为d4,满足,0mm≤d4-d3≤5mm。

50.流道进口21处远离盖体底面31的内壁面,即图3所示流道进口21的上内壁面;流道进口21朝向盖体底面31的内壁面,即图3所示流道进口21的下内壁面,流道进口21的上内壁面和下内壁面之间的距离为d4。

51.排气出口12排出的高温废气通过流道进口21进入涡端管道2,当流道进口21处远离盖体底面31的内壁面到朝向盖体底面31的内壁面之间的距离满足上述范围时,可以减小排气出口12和流道进口21处气流的能量损失,可以在保证流道进口21和涡端管道2截面积不减小的状态下,不产生明显的流动蜗旋,阻碍高温废气流动。

52.参照图1至图4所示,在一实施例中,涡轮增压器的涡轮中心41与盖体底面31的距离为d6,涡轮中心41与排气出口12的端面距离为l1,并满足,d4≤l1≤2d2,d2≤d6≤1.5d2。

53.参照图4示意出了涡轮增压器的涡轮机4与气缸盖体3之间的位置关系,涡轮机4包括涡轮叶片42并具有涡轮中心41,涡轮增压器、尤其是涡轮机4的具体结构参见现有技术。

54.为了减小涡轮增压器的布置空间,涡轮增压器的涡轮机4靠近排气出口12侧布置,且涡轮增压器的涡轮中心41与盖体底面31的距离与涡轮中心41与排气出口12的端面距离

之间满足上述范围时,可以在不影响涡轮增压器性能的情况下,最大限度的减小涡轮增压器的尺寸,以便于空间布置。

55.参照图2和图3所示,在一实施例中,排气歧管1靠近排气出口12、且远离盖体底面31的内壁面与排气出口12的端面夹角为a1,满足,75

°

≤a1≤85

°

。

56.参照图3中,排气歧管1靠近排气出口12、且远离盖体底面31的内壁面为排气歧管1靠近排气出口12的上内壁面,也即,排气歧管1靠近排气出口12的上内壁面与排气出口12的端面夹角为a1,满足,75

°

≤a1≤85

°

。

57.当排气歧管1靠近排气出口12、且远离盖体底面31的内壁面与排气出口12的端面夹角满足上述范围时,排气歧管1的上内壁面成下压的趋势延伸,便于高温废气冲向涡端管道2的中心,同时可以利用重力加速度的作用进一步提高高温废气的流速,便于涡端管道2更好的利用排气能量。

58.参照图2和图3所示,在一实施例中,涡端管道2远离盖体底面31的流道壁形成有第一圆弧部22和第二圆弧部23,第一圆弧部22靠近流道进口21,第一圆弧部22和第二圆弧部23连接,第一圆弧部22的半径为r1,第二圆弧部23的半径为r2,满足,0.5d≤r1≤d,d≤r2≤2.5r1。

59.为了减少高温废气的流动阻力,涡端管道2的流道壁为圆滑的弧形结构,因此,第一圆弧部22和第二圆弧部23之间圆滑过渡。参照图2所示,第一圆弧部22和第二圆弧部23均位于涡端管道2的上流道壁。

60.当第一圆弧部22的半径和第二圆弧部23的半径满足上述范围时,可以有效的减小涡端管道2的壁面流动阻力,减小气流在涡端管道2内的能量损失。

61.参照图2所示,在一实施例中,第一圆弧部22切线延长线与排气出口12的端面的夹角为a2,满足,0.5a1≤a2<a1。

62.当第一圆弧部22切线延长线与排气出口12的端面的夹角满足上述范围时,可以有效的减小涡端管道2内壁面流动阻力,减小气流流动的速度分离,降低涡端管道2中高温废气的能量损失,提高涡轮机的能量利用率,有助于涡轮增压器的持续稳定运行,使涡轮增压器高速转动,带动涡轮增压器的压气机不停的转动,将源源不断的新鲜空气压缩后送入发动机的进气系统以参与发动机的燃烧做功,使发动机输出更高更强的动力。

63.在一实施例中,多个气缸排列成一排,排气出口12与多个气缸中位于端部的气缸对应设置。也即,排气出口12与第一个气缸对应设置,或是与最后一个气缸对应设置。例如,参照图1所示具有三个气缸,排气出口12与最左侧或最右侧的气缸对应设置。排气出口12的这种布置位置便于更好的布置涡轮增压器或者三元催化转换器,便于保持整机的紧凑性、小型化,便于搭载不同的整车机舱,提高发动机的高度通用性。

64.图5为气缸排气门升程下流量系数的变化趋势示意图,横坐标为升程,纵坐标为流量系数,在升程逐渐增大的过程中能够获得较大的流量系统。

65.气缸盖体3、排气歧管1和涡端管道2的材料根据使用需求选择,例如可以选择金属材料。

66.本技术实施例中,气缸燃烧室内的高温废气经过排气门和支管进口11进入到排气歧管1内,从排气出口12排出后通过流道进口21进入到涡端管道2内,从流道出口排出的高温废气冲刷涡轮叶片42,使涡轮增压器中的涡轮机4高速转动,高速转动的涡轮机4带动涡

轮增压器中的压气机不停的转动,将源源不断的新鲜空气压缩后输入到发动机的进气系统,新鲜空气参与发动机的燃烧做功。

67.本技术实施例中的发动机排气系统,通过优化排气出口12及涡端管道2的结构,引导高温废气的流动和走向,减小高温废气气流流动分离,在不影响空间布置情况下,减小了高温废气流动阻力,减小排气出口12及涡端管道2中高温废气压力波动,降低发动机排出的高温废气到涡轮增压器过程中的气流流动阻力,提高了高温废气的能量利用率,有助于涡轮增压器的稳定运行,淡化不同气缸做功时排气差异造成的涡轮增压器动作波动,及因波动引起的发动机顿挫感。

68.本发明实施例还提供了一种车辆,具体可以包括上述的发动机排气系统。

69.由于发动机排气系统能够减少发动机排出的高温废气到涡轮增压器过程中的流动阻力和能量损失,车辆能够稳定运行,以提高驾驶员的感受,提高用户满意度。

70.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。