一种降低agm隔膜装配厚度的压缩装置

技术领域

1.本实用新型属于蓄电池技术领域,具体涉及一种降低agm隔膜装配厚度的压缩装置。

背景技术:

2.蓄电池作为储存电能的产品,有着广泛的应用,随着技术的进度和环保的要求,阀控式铅酸蓄电池的占比越来越高,阀控式蓄电池采用的隔膜90%以上使用的是agm隔膜,agm隔膜具有一定的弹性,还有一定的压缩比,若能提高agm隔膜与极板之间的接触并保持适当的压力,就可以有效抑制正极活性物质的软化脱落,也可大幅度提升蓄电池的使用寿命。然而目前在蓄电池生产过程中agm隔膜的压缩比太大,导致蓄电池装配极为困难,同时外壳也会出现较大幅度的形变,尤其是对尺寸较大的agm隔膜,此种问题尤为突出,为了能够改善此种问题,故会降低agm隔膜的压缩比,但此种方法就会牺牲掉蓄电池的使用寿命,使得蓄电池的性价比较低。

3.现阶段已有通过降低agm隔膜两侧边的厚度来降低蓄电池装配时的难度,但由于agm隔膜的两侧边与中间的厚度不一致,故极易造成agm隔膜与极板之间的压力不均衡,接触不够紧密,导致正极活性物质的软化脱落抑制性较小,从而影响到蓄电池的使用寿命。如中国专利文献公告号cn110233226a,公告日2019年09月13日,公开了一种agm隔板及其制作方法、制作设备和蓄电池,文中提出“包括本体,本体包括与极板面接触的接触中部和不与极板面接触的非接触侧部;接触中部的厚度大于非接触侧部的厚度;接触中部可被压缩”,此现有技术的agm隔板是通过阶梯式辊轮对其两侧进行挤压来降低agm隔板两侧的厚度,虽能降低蓄电池装配的难度,但由于此现有技术的agm隔板的两侧与中间的厚度不一致,故极易造成agm隔板与极板之间的压力不均衡,使得极板与agm隔板接触不够紧密,导致正极活性物质的软化脱落抑制性较小,从而影响到蓄电池的使用寿命,蓄电池的性价比依旧较低。为此,需要一种新的技术方案来解决上述技术问题。

技术实现要素:

4.本实用新型的目的在于提供一种降低agm隔膜装配厚度的压缩装置,以解决上述背景技术中提出的现阶段agm隔膜的两侧和中部厚度不一致,导致正极活性物质的软化脱落抑制性小,蓄电池使用寿命短,性价比不高的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种降低agm隔膜装配厚度的压缩装置,包括架体,所述架体的顶部设置有用于放置agm隔膜的平台,其特征在于,所述平台的正上方设置有用于压缩agm隔膜厚度的压缩机构,所述架体的上端部设置有用于控制压缩机构动作的操作控制台,所述操作控制台设置在平台的侧边。

6.进一步的,所述压缩机构包括用于挤压agm隔膜的压板和用于控制压板活动的液压缸,所述压板设置在平台的正上方,所述压板通过液压缸与平台相对设置,所述压板的底部一侧设置有用于测算压板与平台间距的测距仪,所述测距仪与操作控制台电连接,所述

操作控制台与液压缸电连接。

7.进一步的,所述液压缸通过活塞杆与压板活动连接,所述液压缸的下端部固定连接有用于支撑液压缸的固定板,所述固定板上设置有用于活塞杆贯穿活动的活动孔,所述活动孔的直径大于活塞杆的直径,所述活塞杆的上端贯穿活动孔与液压缸活动连接,所述活塞杆的下端与压板固定连接,所述压板与活塞杆的连接处设置有用于监测压板压力值的压力传感器,所述压力传感器与操作控制台电连接。

8.进一步的,所述固定板四个角的下方各垂直固定设置有一根用于引导压板上下活动的导柱,四根所述导柱的下端均与架体固定连接,所述压板的四个角各设置有一个用于导柱贯穿的圆孔,所述圆孔的直径大于导柱的直径。

9.进一步的,所述架体的底部四角各设置有一个用于支撑的支撑脚。

10.与现有技术相比,本实用新型的有益效果是:

11.1.本实用新型通过在平台正上方设置压缩机构,使整个agm隔膜能够在压缩机构的挤压下始终保持同等厚度,有效地降低了蓄电池装配的难度,同时有效地提升了agm隔膜与极板之间接触的紧密度,保证了agm隔膜与极板之间的压力均衡度,有效地提升了正极活性物质软化脱落的抑制性,从而大幅地提升了蓄电池的使用寿命,保证了蓄电池具有较高的性价比。

12.2.本实用新型通过活塞杆将液压缸与压板活动连接,使得压板能够快速且平稳地挤压放置在平台上的agm隔膜,利用测距仪精准测算出压板与平台之间的间距,使agm隔膜的厚度始终保证在可控范围内,再利用压力传感器精准监测出压板的压力值,使该装置能够满足不同型号蓄电池对agm隔膜的厚度要求。

13.3.本实用新型通过在固定板与架体之间设置四根导柱,使得压板能够在导柱的引导下更加平稳且精准地挤压放置在平台上的agm隔膜,有效地提升了压板的精准度和平稳度,保证了agm隔膜厚度的一致性,有效地降低了蓄电池装配的难度,同时也有效地提升了agm隔膜与极板之间接触的紧密度,保证了agm隔膜与极板之间的压力均衡度,有效地提升了正极活性物质软化脱落的抑制性,从而大幅地提升了蓄电池的使用寿命,保证了蓄电池具有较高的性价比。

附图说明

14.图1为本实用新型的整体结构示意图;

15.图2为本实用新型的整体结构侧面示意图;

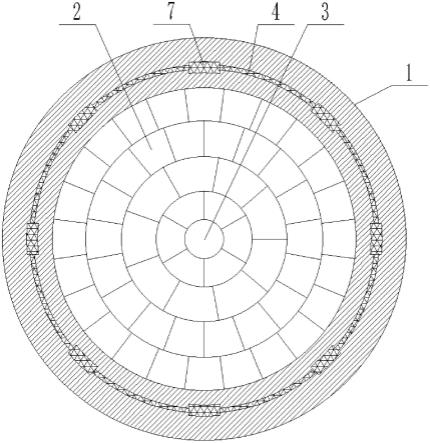

16.图3为本实用新型的整体结构的俯视示意图;

17.图4为本实用新型的压缩机构的结构示意图;

18.图5为本实用新型的压板的结构示意图;

19.图6为本实用新型的固定板的结构示意图。

20.其中:1、架体;2、平台;3、压缩机构;4、操作控制台;5、压板;6、液压缸;7、活塞杆;8、测距仪;9、压力传感器;10、固定板;11、活动孔;12、导柱;13、支撑脚;14、圆孔。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述。

22.请参阅图1-图3,一种降低agm隔膜装配厚度的压缩装置,包括架体1,架体1的顶部设置有用于放置agm隔膜的平台2,平台2的正上方设置有用于挤压平台2上agm隔膜的压缩机构3,使agm隔膜的厚度得以降低,有效地降低了蓄电池装配的难度,架体1的上端部设置有用于控制压缩机构3动作的操作控制台4,操作控制台4设置在平台2的侧边。

23.请参阅图1-图4及图6,压缩机构3包括用于挤压agm隔膜的压板5和用于控制压板5活动的液压缸6,液压缸6通过活塞杆7与压板5活动连接,压板5设置在平台2的正上方,压板5通过液压缸6与平台2相对设置,压板5的底部一侧设置有用于测算压板5与平台2间距的测距仪8,测距仪8与操作控制台4电连接;

24.活塞杆7的下端与压板5固定连接,压板5与活塞杆7的连接处设置有用于监测压板5压力值的压力传感器9,压力传感器9与操作控制台4电连接,操作控制台4又与液压缸6电连接,液压缸6的下端部固定连接有用于支撑液压缸6的固定板10,固定板10上设置有用于活塞杆7贯穿活动的活动孔11,活动孔11的直径大于活塞杆7的直径,使活塞杆7能够自由地伸缩,活塞杆7的上端贯穿活动孔11与液压缸6活动连接。

25.请参阅图4-图5,固定板10四个角的下方各垂直固定设置有一根用于引导压板5上下活动的导柱12,四根导柱12的下端均与架体1固定连接,架体1的底部四角各设置有一个用于支撑的支撑脚13,压板5的四个角各设置有一个用于导柱12贯穿的圆孔14,圆孔14的直径大于导柱12的直径,使压板5能够自由地随活塞杆7的伸缩而上下移动。

26.本实用新型的工作原理及使用过程:如图1-图6示意,为了降低蓄电池的装配难度,故当需要降低agm隔膜厚度时,由于agm隔膜为长方形结构且平台2上可叠放多层agm隔膜,故需先将多层agm隔膜的长度和宽度对齐后堆叠放置到平台2上,以达到同时挤压多层agm隔膜的目的,能够有效提升agm隔膜压缩的效率,又由于操作控制台4内设置有plc编程系统,故在操作控制台4上输入agm隔膜的尺寸和层数,此时plc编程系统会根据agm隔膜的尺寸和层数自动计算出agm隔膜所要承受的10kpa压力,又由于操作控制台4内设置有用于控制液压缸6的液压系统,液压系统与液压缸6电连接,故通过操作控制台4启动液压缸6,此时活塞杆7会在液压缸6的启动下伸出,同时压板5会跟随活塞杆7的伸出而沿着四根导柱12向下移动,当压力传感器9检测到压板5的压力值达到10kpa的压力时,而此时测距仪8(该装置使用的是红外测距仪)测算出压板5与平台2之间的间距为d,液压系统会继续控制液压缸6伸出活塞杆7,同时压板5会继续沿着四根导柱12向下移动,当测距仪8测算出压板5与平台2之间的间距为0.75d时,液压系统会停止控制液压缸6伸出活塞杆7,同时压板5会停止沿着四根导柱12向下移动,保持在此状态下10-60秒后,液压系统会自动控制液压缸6缩回活塞杆7,同时压板5会跟随活塞杆7的缩回而沿着四根导柱12向上移动,直至压板5贴近固定板10,最后取出压缩后的agm隔膜即可使用,压缩过后的agm隔膜厚度会得到降低,这样能够便于蓄电池生产的装配操作,压缩过的agm隔膜在后续蓄电池加液后弹性恢复,可以有效抑制正极活性物质的软化脱落,提高蓄电池的使用寿命,从而大幅地提升了蓄电池的使用寿命,保证了蓄电池具有较高的性价比。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。