超超临界钢专用

φ

610整体式圆钢锭模具

技术领域

1.本实用新型属于冶金铸造技术领域,具体涉及一种在模铸行业中浇注用的超超临界钢专用φ610整体式圆钢锭模具。

背景技术:

2.随着装备制造业升级持续深入推进,工艺技术的研发创新、生产加工流程的全面优化,已然成为重要的保障手段。当前,国际上通行的先进流程是加热

→

冲孔 锻造(一火完成)

→

热处理

→

机加

→

检验,能耗低、出材率高、周期短、效率高是其突出优势,以r70快锻机为代表的精锻设备,锻制产品表面好,速度快,可以实现一火锻制成型,节能高效,而受制于锻机钳口直径吃锭有限,适用于r70快锻设备的钢锭较少,需要压机冲孔后,才能上r70快锻机锻制加工。而受限于压机杯具尺寸、形状,宜采用本型号圆钢锭模具生产的模铸坯进行加工,反之则耗时费力,不利于提质增效。

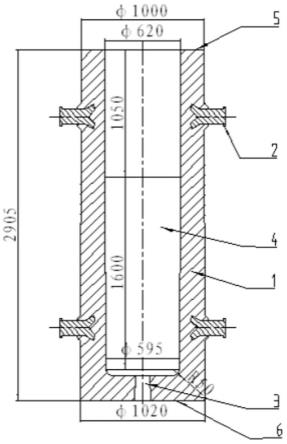

技术实现要素:

3.本实用新型的目的是在于克服现有技术中存在的不足提供一种可以满足r70快锻机锻制加工时所需圆钢锭产品浇注用3.8-5.4t的超超临界钢专用φ610整体式圆钢锭模具。

4.本实用新型目的是这样实现的:

5.一种超超临界钢专用φ610整体式圆钢锭模具,包括采用灰口铸铁铸造的带有上端面和下端面的钢锭模本体,在钢锭模本体底部开设有底孔,钢锭模本体的内部为圆形柱内腔。

6.在钢锭模本体的上部和下部各设置有上下两组对称分布的吊耳。

7.所述吊耳采用ф120mm的碳钢棒制成,嵌入深度为钢锭模本体的模壁厚度的三分之一。

8.所述底孔为锥形底孔,其开设在钢锭模本体的模底中间位置,尾孔的上口直径为120mm,下口直径为140mm,高205mm。

9.所述圆型内腔的横向截面呈圆形,轴向截面呈“u”形,底部呈圆弧形球台状。

10.所述圆形内腔的内径为620mm,内腔距上端面高度1050mm段采用直段设计,直段部分的锥度为0,直段下面为斜段设计,斜段锥度为a=0.48%。

11.所述圆型内腔的直段部分采用浮游保温冒,钢锭模本体的上端面、下端面是铣床铣平的平面。

12.钢锭模本体的整体高度为2905mm,厚度为190mm,本体外径为1030mm,采用灰口铸铁cht/200经砂型铸造而成。

13.在钢模本体内部由圆形内腔和底部连接内腔圆周的过渡弧的半径为50mm。

14.本实用新型的有益效果如下:(1)钢锭模壁厚190mm,工装宽厚比设计为19%,钢液注入模内腔后,迅速形成理想的激冷层厚度避免圆锭表面应力裂纹的产生;(2)上端1050mm

采用直段设计可以生产3.8-5.4吨不同圆锭产品,完全满足直接“加热冲孔+快锻+机加”的要求。

附图说明

15.图1是本实用新型的钢锭模本体的结构剖面图。

16.图2是图1的俯视图。

17.图中:1、钢锭模本体,2、吊耳,3、底孔,4、圆形内腔,5、上端面,6、下端面。

具体实施方式

18.如图1、图2所示,一种超超临界钢专用φ610整体式圆钢锭模具,包括钢锭模本体1;设置在钢锭模本体上的上下两组吊耳2;设在钢锭模本体底部的底孔3;电极坯模本体内圆形内腔4;钢锭模本体的上端面5;钢锭模本体的下端面6。具体结构包括采用灰口铸铁铸造的带有上端面5和下端面6的钢锭模本体1,在钢锭模本体1底部开设有底孔3,钢锭模本体1的内部为圆形内腔4,在钢锭模本体1的上部和下部各设置有上下两组对称分布的吊耳2。所述吊耳2采用ф120mm的碳钢棒制成,嵌入深度为钢锭模本体1的模壁厚度的三分之一,保证吊运牢固不歪斜。

19.所述底孔3为锥形底孔,其开设在钢锭模本体1的模底中间位置,底孔3的尾孔的上口直径为120mm,下口直径为140mm,高205mm。底孔3主要用于安装模底流钢砖,下注浇钢时钢液进入模内的通道。

20.所述圆型内腔4的横向截面呈圆形,轴向截面呈“u”形,底部呈圆弧形球台状。所述圆形内腔4的内径为620mm,内腔距上端面高度1050mm段采用直段设计,直段部分的锥度为0,直段下面为斜段设计,斜段锥度为a=0.48%。所述圆形内腔4的直段部分采用浮游保温冒,钢锭模本体1的上端面5、下端面6是铣床铣平的平面;模身上端面5、模身下端面6采用铣床铣平,保证钢锭模浇钢端面平整、模底能垂直座在底盘上。

21.钢锭模本体1的整体高度为2905mm,厚度为190mm,本体外径为1030mm,采用灰口铸铁cht/200经砂型铸造而成。

22.在钢模本体1内部由圆形内腔和底部连接内腔圆周的过渡弧的半径为50mm。

技术特征:

1.一种超超临界钢专用φ610整体式圆钢锭模具,包括采用灰口铸铁铸造的带有上端面(5)和下端面(6)的钢锭模本体(1),其特征在于:在钢锭模本体(1)底部开设有底孔(3),钢锭模本体(1)的内部为圆形内腔(4)。2.根据权利要求1所述的一种超超临界钢专用φ610整体式圆钢锭模具,其特征在于:在钢锭模本体(1)的上部和下部各设置有上下两组对称分布的吊耳(2)。3.根据权利要求2所述的一种超超临界钢专用φ610整体式圆钢锭模具,其特征在于:所述吊耳(2)采用ф120mm的碳钢棒制成,嵌入深度为钢锭模本体(1)的模壁厚度的三分之一。4.根据权利要求1所述的一种超超临界钢专用φ610整体式圆钢锭模具,其特征在于:所述底孔(3)为锥形底孔,其开设在钢锭模本体(1)的模底中间位置,底孔(3)的上口直径为120mm,下口直径为140mm,高205mm。5.根据权利要求1所述的一种超超临界钢专用φ610整体式圆钢锭模具,其特征在于:所述圆形内腔(4)的横向截面呈圆形,轴向截面呈“u”形,底部呈圆弧形球台状。6.根据权利要求5所述的一种超超临界钢专用φ610整体式圆钢锭模具,其特征在于:所述圆形内腔(4)的内径为620mm,内腔距上端面高度1050mm段采用直段设计,直段部分的锥度为0,直段下面为斜段设计,斜段锥度为a=0.48%。7.根据权利要求6所述的一种超超临界钢专用φ610整体式圆钢锭模具,其特征在于:所述圆形内腔(4)的直段部分采用浮游保温冒,钢锭模本体(1)的上端面(5)、下端面(6)是铣床铣平的平面。8.根据权利要求1所述的一种超超临界钢专用φ610整体式圆钢锭模具,其特征在于:钢锭模本体(1)的整体高度为2905mm,厚度为190mm,本体外径为1030mm,采用灰口铸铁cht/200经砂型铸造而成。9.根据权利要求5所述的一种超超临界钢专用φ610整体式圆钢锭模具,其特征在于:在钢锭模本体(1)内部由圆形内腔和底部连接内腔圆周的过渡弧的半径为50mm。

技术总结

本实用新型涉及一种在模铸行业中浇注用的超超临界钢专用Φ610整体式圆钢锭模具,包括采用灰口铸铁铸造的带有上端面和下端面的钢锭模本体,在钢锭模本体底部开设有底孔,钢锭模本体的内部为圆形柱内腔,在钢锭模本体的上部和下部各设置有上下两组对称分布的吊耳,圆型内腔的横向截面呈圆形,轴向截面呈“U”形,底部呈圆弧形球台状,工装宽厚比设计为19%,钢液注入模内腔后,可迅速形成理想的激冷层厚度避免圆锭表面应力裂纹的产生,可生产3.8-5.4吨圆钢锭产品,完全满足直接“加热冲孔+快锻+机加”的要求。的要求。的要求。

技术研发人员:程晃 宗健 薛爱军 罗道侨 刘科 张章 李思远 李逍 林辉杰

受保护的技术使用者:河南中原特钢装备制造有限公司

技术研发日:2022.03.01

技术公布日:2022/10/24

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。