1.本实用新型属于激光器技术领域,具体涉及一种泵浦源散热结构。

背景技术:

2.现有光纤激光器需要多个泵浦源来产生泵浦光,在泵浦光的作用下使激光工作物质的激光能级“粒子数反转”,产生相干激光光束。光纤激光器输出功率越大,所需要的泵浦源功率就越大,相应地,驱动泵浦源的所需电流就越大。而这部分电流除了驱动泵浦源产生有用的光能外,还产生了无用的热能,同时光能的耦合、传播的过程中也会形成一部分热能,故需要对泵浦源进行及时有效的冷却降温处理。

3.现有的冷却方式采用独立冷却方式和相对直接冷却方式,独立冷却方式和相对直接冷却方式均通过氮化铝陶瓷将泵浦源中的激光芯片烧结在热沉上,再将热沉与散热板连接。而独立冷却方式是将封装好的泵浦源直接安装在散热板上,再通过流经散热板内部的冷却介质将热量带走,以对激光芯片进行降温。但是这种冷却方式中的激光芯片与冷却介质的距离较远,冷却效率低,且泵浦源的封装昂贵,增加了冷却成本。

4.相对直接冷却方式是在热沉和散热板上均加工有流体通道,两条流体通道通过o圈密封连接,使冷却介质依次流经两条流体通道,对激光芯片进行降温。这种冷却方式虽然缩短了冷却介质和激光芯片之间的距离,但却需要热沉和散热板之间具有高密封性,以防止冷却介质泄漏,这样提高了对热沉和散热板的加工精度和装配精度的要求,进一步提升了冷却成本。

技术实现要素:

5.针对上述问题,本实用新型公开了一种泵浦源散热结构,以克服上述问题或者至少部分地解决上述问题。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.一种泵浦源散热结构,包括散热管道、热沉和散热板;所述散热管道位于所述热沉和所述散热板之间,所述热沉上设有安装槽,所述散热管道与所述安装槽采用嵌入式连接;所述散热管道穿过所述热沉,所述散热管道的进口与冷却介质源连接,所述冷却介质通过所述冷却介质源的出口穿过所述热沉。

8.可选的,所述安装槽位于激光芯片的正下方。

9.可选的,所述安装槽与所述散热管道采用过盈配合的方式连接。

10.可选的,该泵浦源散热结构还包括导热胶;所述导热胶位于所述散热管道和所述安装槽之间,并与所述散热管道和所述安装槽分别固定连接。

11.可选的,所述散热管道的横截面为矩形。

12.可选的,所述热沉上设有两个安装槽,所述散热管道分为进流段和回流段,所述进流段和所述回流段分别以弯折的形式嵌入到所述安装槽的内部,所述进流段的固定端与所述回流段的固定端连接,所述进流段的活动端和所述回流段的活动端分别作为所述散热管

道的进口和出口。

13.可选的,所述进流段的固定端和所述回流段的固定端连接的部分为弧形。

14.可选的,所述进流段与所述回流段隔开设置。

15.可选的,所述进流段的活动端和所述回流段的活动端相邻设置,并位于所述热沉的同一侧。

16.可选的,所述散热管道的进口和/或所述散热管道的出口设有快拧接头或快插接头。

17.本实用新型的优点及有益效果是:

18.在本实用新型的泵浦源散热结构中,通过在热沉上设置安装槽,以及在泵浦源和散热板之间设置独立的散热管道,并将散热管道以嵌入连接的方式与热沉进行贴合连接。这样,不仅可以在缩短热沉与冷却介质之间热传递距离的情况下,隔离冷却介质与热沉的直接接触,防止冷却介质泄漏,提升泵浦源工作的安全可靠性,而且嵌入式连接能够提高激光散热管道安装在热沉的便捷性的效果。

附图说明

19.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本实用新型的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

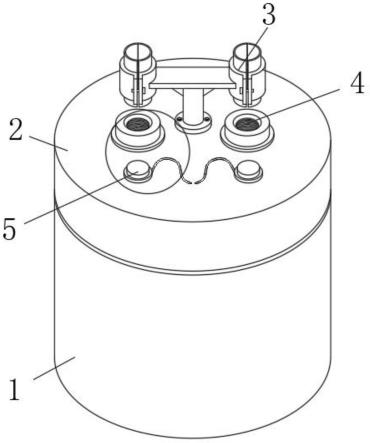

20.图1为本实用新型一实施例的泵浦源散热结构的外形结构示意图;

21.图2为本实用新型一实施例的泵浦源散热结构中安装槽的结构示意图;

22.图3为本实用新型一实施例的泵浦源散热结构中散热管道的结构示意图;

23.图4为本实用新型一实施例的泵浦源散热结构中另一种散热管道的结构示意图。

具体实施方式

24.为使本实用新型的目的、技术方案和效果更加清楚,下面将结合本实用新型具体实施例及相应的附图对本实用新型技术方案进行清楚、完整的描述。显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.以下结合附图,详细说明本实用新型各实施例提供的技术方案。

26.结合图1至图3所示,本实施例公开了一种泵浦源散热结构,包括散热管道1、热沉2和散热板3。散热管道1位于热沉2和散热板3之间,热沉2上设有安装槽21,散热管道1与安装槽21采用嵌入式连接。散热管道1穿过热沉2,散热管道1的进口与冷却介质源连接,散热管道1将冷却介质源中的冷却介质引导穿过热沉2。

27.在本实施例中,通过在热沉上设置安装槽,以及在泵浦源和散热板之间设置独立的散热管道,并将散热管道以嵌入连接的方式与热沉进行贴合连接。这样,就可以利用散热管道内流动的冷却介质和热沉所传导热量之间的温度差,将热沉上的热量快速传递至冷却介质,并由冷却介质将该热量带出泵浦源,从而达到激光芯片的温度始终处于安全温度范围,同时利用独立散热管道与散热板的嵌入式连接,不仅可以在缩短热沉与冷却介质之间

热传递距离的情况下,隔离冷却介质与热沉的直接接触,防止冷却介质泄漏,提升泵浦源工作的安全可靠性,而且嵌入式连接能够提高激光散热管道安装在热沉的便捷性。同时,利用散热管道与散热板之间的独立设置能够提高泵浦源的生产、测试、维修和运输的便捷性的效果。

28.优选的,安装槽21位于封装好的泵浦源4中激光芯片的正下方,通过减小激光芯片与散热管道1之间的距离,从而减小热阻并缩短散热时间,进而提升散热效率。

29.在本实施例中,热沉通过螺丝与冷却板连接,从而提升热沉与冷却板连接的稳定性。

30.进一步地,在本实施例中,安装槽与散热管道采用过盈配合的方式连接。具体的,安装槽的宽度略大于散热管道的宽度,公差为 0.04mm。在高度方向,两者靠螺丝压力紧密配合。在此情况下,通过按压散热管道,将散热管道卡紧在热沉内,从而避免散热管道和热沉之间的相对位移,提升散热管道与热沉连接的便捷性和稳定性,并通过散热管道与热沉之间的过盈配合能够增加热传导系数以减小热阻,从而提高散热速度。

31.优选的,该泵浦源散热结构还包括导热胶,导热胶位于散热管道和安装槽之间,并与散热管道和安装槽分别固定连接。这样,通过设置导热胶将散热管道和安装槽之间的间隙进行灌封,不仅能够增强散热管道1和热沉2之间的贴合性,而且间隙之间填充有导热胶,能够使间隙也具有良好的导热性,使热沉的热量快速传导至散热管道,提高散热效率。

32.结合图3所示,在本实施例中,散热管道的横截面采用矩形。这样,不仅可以增加散热管道与热沉之间的接触面积,而且增加冷却介质与热沉之间的热交换面积,提升该泵浦源散热结构的散热效率。此时,当冷却介质为去离子水时,散热管道的横截面的内部的长宽尺寸为4mm

×

4mm,散热管道的厚度为1mm,通过仿真计算,该尺寸的散热管道的散热效果最佳。

33.结合图2和图3所示,在本实施例中,一个热沉上设有两个安装槽,且两个安装槽采用间隔设置的方式,例如两个安装槽中心距为9.4mm,两个安装槽中间的壁厚为3.4mm,同时,散热管道1分为进流段11和回流段12,进流段11和回流段12分别插装在相应的安装槽21内,形成进流段11和回流段12之间的隔开设置。其中,进流段的固定端111和回流段的固定端121连接,散热管道1从进流段的活动端112开始,分别以弯折的形式依次穿过多个热沉2将冷却介质源中的冷却介质引导穿过热沉,到达回流段的活动端122,且进流段的活动端112和回流段的活动端122分别作为散热管道1的进口和出口。

34.这样,利用热沉上的两个安装槽,且两个安装槽分别与进流段和回流段进行嵌入式安装,能够增加散热管道与热沉之间的接触面积,从而提高该泵浦源散热结构的散热效率。进一步的,两个安装槽之间的隔开部分能够增加进流段和回流段与安装槽之间的接触面积,从而提高进流段和回流段的冷却效率,进而提升散热管道的散热效果。

35.在其他实施例中,根据激光芯片数量的不同以及散热效率的不同,还可以对安装槽的数量进行调整。

36.在本实施例中,进流段的活动端和回流段的活动端相邻设置,并位于热沉的同一侧。这样,通过相邻设置的进流段的活动端和回流段的活动端能够减小散热管道进口和出口之间的距离,从而减小靠近散热管道进口处的热沉与靠近散热管道出口处的热沉之间的温差,进而确保每个激光芯片输出光束的稳定性,减小输出光束的波长的漂移,并保证泵浦

源输出光束的稳定性。

37.结合图2和图3所示,在本实施例中,散热管道1分别以多个方波的形式依次穿过多个热沉,从进流段的活动端112开始,在回流段的活动端122结束,每个热沉2位于方波形的竖直部13,方波的水平部14为相邻热沉之间的过渡部分,利用水平部能够增加两个弯折部之间的距离,不仅便于散热管道的加工,而且还能减小冷却介质的流动阻力的作用。

38.结合图1和图3所示,在本实施例中,进流段的固定端和回流段的固定端的连接位置采用弧形的形状,进一步起到减小冷却介质的流动阻力并便于该连接位置加工的作用。

39.此外,优选的,采用冷却介质循环的方式流经散热管道并对激光芯片进行散热。这样,就可以使用定量的冷却介质进行散热以达到节约冷却介质的作用,且利用循环散热的方式能够达到对散热管道的持续冷却的作用,从而提高冷却效率。

40.在本实施例中,该泵浦源散热结构还包括水冷机。水冷机的出水口与散热管道的进口连接,水冷机的进水口与散热管道的出口连接。通过水冷机提高冷却介质本身的降温速度,确保冷却介质的循环利用,且利用水冷机直接驱动冷却介质循环通过散热管道,减少循环设备,例如循环泵的使用,进一步节约该泵浦源散热结构的制造成本。

41.在本实施例中,散热管道的进口和散热管道的出口设有快拧接头或快插接头。这样,能够提高散热管道的进口和散热管道的出口与水冷机之间连接的便捷性。当然,在其他实施例中,也可以仅在散热管道的进口或散热管道的出口设有快拧接头。

42.优选的,散热板上加工有流体通道,在此情况下,流体通道的一端与散热管道出口的快拧接头连接,流体通道的另一端与水冷机的进水口连接,此时采用串联的形式将散热板的流体通道与散热管道进行连接。这样,冷却介质从散热管道中进一步流入流体通道内,有针对性地对散热板所需散热位置进行散热,从而提升散热板的散热效率,进而增强该泵浦源散热机构的散热效率。

43.当然,在其他实施例中,还可以将散热板的流体通道与散热管道采用并联的方式连接在水冷机上,此时,散热板的流体通道和散热管道并联后共用出口和进口,提升与水冷机连接的简便性。

44.结合图4所示,在其他实施例中,根据散热管道的制作工艺不同以及所需成本的不同,还可对散热管道形状的设计以及散热管道的数量进行更改,例如散热管道仅为一根弯折的管路,减少回流段的设计,从而节约散热管道的所需材料,进而节约成本。

45.优选的,散热管道采用导热材料,例如紫铜,该材料不仅具有较好的散热效果,且成本低于其他散热效果相当的材料。

46.进一步,在本实施例中,散热板上设有定位槽,利用定位槽对散热板和散热管道之间起到限位作用,提升散热板和散热管道之间位置的稳定性。

47.本实施例的泵浦源散热结构中的散热管道、热沉和散热板之间的连接方法具体如下:

48.步骤s1、热沉2和散热板3连接的接触面上分别加工有安装槽21和定位槽。

49.步骤s2、散热管道和热沉的连接。将散热管道1的表面涂覆有导热胶,然后按压散热管道1,使散热管道1的进流段11和回流段12卡接在热沉2的安装槽21内,并通过导热胶使散热管道1和热沉2无缝接触,提高散热效果。

50.步骤s3、散热管道和散热板的连接。散热管道1嵌入在散热板3的定位槽内,并利用

螺丝将热沉与冷却板连接,以增强散热管道与散热板之间连接的稳定性。

51.以上所述,仅为本实用新型的具体实施方式,在本实用新型的上述教导下,本领域技术人员可以在上述实施例的基础上进行其他的改进或变形。本领域技术人员应该明白,上述的具体描述只是更好的解释本实用新型的目的,本实用新型的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。